固體氧化物燃料電池在移動交通領域的應用及研究進展

覃祥富, 曹軍文, 張文強, 于 波

(清華大學核能與新能源技術研究院, 北京 100084)

實現綠色低碳發展、減少溫室氣體排放是當前人類社會的共同目標. 我國于2020年9月宣布二氧化碳排放力爭于2030年前達到峰值, 努力爭取2060年前實現碳中和[1]. 交通運輸作為我國國民經濟基礎性、先導性和戰略性的產業[2], 該領域的脫碳是實現全面綠色低碳發展、完成雙碳目標面臨的最大挑戰之一. 交通行業的特點要求能源除了具備較高的能量密度外, 還需具有良好的攜帶性和便捷的加注性, 碳氫化合物燃料是目前最能滿足上述要求的能源, 約占交通用能源總量的91%[3]. 然而, 碳氫燃料的能量轉換形式以燃燒為主, 造成了嚴重的碳排放, 全球約22% 的二氧化碳排放來自交通領域[4]. 同時, 碳氫燃料的燃燒還會造成NOx、硫化物和顆粒物等有害物質的大量排放, 影響公眾健康. 為此, 各國都相繼制定了禁售內燃機(internal combustion engine, ICE) 和全面實現電氣化的規劃[5]. 我國也提出到2035年基本實現汽車產業電動化轉型的目標[6]. 開發更清潔、更高效的能量轉化技術來替代傳統的燃燒方式, 是交通領域實現低碳化、清潔化轉型的關鍵.

目前, 人們已開發了多種新技術以解決交通領域的脫碳問題, 其中以鋰離子電池技術和以氫為燃料的質子交換膜燃料電池(proton exchange membrane fuel cell, PEMFC) 技術研究最為廣泛. 在過去10年, 電池在制造、成本和基礎設施的可用性等方面有了長足發展, 以電池技術為基礎的純電動汽車(electric vehicle, EV) 在乘用車領域迎來了“大發展”, 市場份額逐年上升. 但不可否認的是, 純電動汽車仍存在續航里程不足、充電時間普遍較長、充電樁建設未完全普及、熱安全性等問題, 限制了其更廣泛的適用性. 以氫為燃料的PEMFC 功率密度高、燃料加注時間短, 適用于長距離行駛和公共交通, 但由于PEMFC 對氫純度要求高且依賴貴金屬催化劑, 以PEMFC 為基礎的燃料電池汽車目前仍存在制氫加氫網絡未建設完善、電堆成本偏高、車載儲氫技術未成熟、碰撞安全性等問題, 在一定程度上限制了商業化進程. 因此,發展高效清潔的能量轉換技術依然任重道遠.

固體氧化物燃料電池(solid oxide fuel cell, SOFC) 被稱為第三代燃料電池技術, 是一種可以將化學能直接轉化為電能的高效清潔的能量轉換技術. SOFC 的特征與PEMFC 類似,區別在于PEMFC 的電解質為工作在低溫段(通常< 100?C) 的聚合物, 而SOFC 的電解質為工作在高溫段(500~1 000?C) 的固體氧化物, 這也使得SOFC 相對PEMFC 具有獨特的優勢, 如效率更高、燃料選擇更靈活和雜質容忍能力更強等. 目前, SOFC 主要應用于固定式電站、分布式家庭電源、緊急電源等領域, 并已經開始了商業化進程. 長期以來, 由于工作溫度高和使用陶瓷組件, SOFC 一直被認為不適用于交通領域. 然而近年來, 隨著SOFC 在單電池設計、制造和加工及連接體、電堆、密封等方面的持續進步, SOFC 的獨特優勢逐漸顯現, 人們開始重新審視SOFC 在交通領域應用的可能性, 并努力推進其產業化進程, 拓寬應用場景.SOFC 的功率覆蓋范圍廣(100 W~3 GW), 應用場景不僅包括傳統的交通領域(如乘用車和商用車等), 還可以拓展到水面艦艇、水中兵器、無人平臺、航天航空、單兵電源、移動電源等領域, 如圖1 所示[7]. SOFC 將為移動交通領域的脫碳開辟一條新路徑, 為實現高效、清潔、綠色、低碳的交通動力提供新方法.

圖1 SOFC 的應用場景Fig.1 Application scenarios of SOFC

SOFC 的研究主要包括3 個層次: 單電池、電堆和系統. 在單電池層面, 主要進行電極材料開發、結構創新、層間界面優化以實現電化學反應及快速物質傳輸; 在電堆層面, 主要研究連接體材料開發、密封、流道設計等; 在系統層面, 主要研究系統原理性驗證、能效提升、配套設備(balance-of-plant, BOP) 的開發、系統控制、交通用動力系統性能等方面. BOP 組件包括燃料處理模塊、燃燒器、空氣泵等. 已有研究更多側重單電池和電堆的開發, 并取得了長足的進步, 功率密度高達2 W/cm2的單電池已經被證實[8], Leah 等[9]提出一種能量效率高達65.7% 的金屬支撐SOFC 電堆. 系統層面的研究是實驗室研究與產業化應用的“橋梁”, 為了使SOFC 具有實際應用能力, 將單電池和電堆層面的優異性能轉移到系統, 使得系統層面的研究越來越受到重視.

本工作旨在分析SOFC 在移動交通領域的應用優勢和應用形式, 并重點介紹系統層面存在的問題和研究進展, 展望SOFC 在移動交通領域的應用前景, 為促進SOFC 在移動交通領域的應用提供參考. 首先, 介紹SOFC 的工作原理和在移動交通領域的應用優勢, 并介紹SOFC 在移動交通領域的應用形式; 接著, 分析系統層面存在的問題及研究進展; 最后, 總結目前SOFC 在移動交通領域的應用現狀, 并對其應用前景進行展望.

1 SOFC 的工作原理

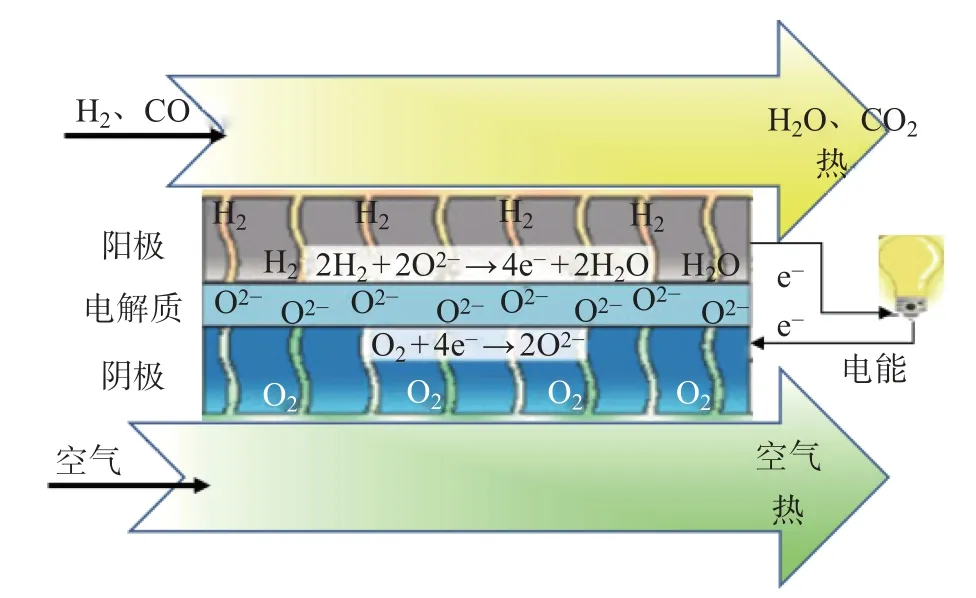

SOFC 通常由3 層組成: 燃料電極(陽極)、電解質和空氣電極(陰極). 燃料電極和空氣電極均為多孔電極結構, 將致密的電解質層包裹在中間[10]. 電解質的作用是隔絕燃料氣體和空氣, 傳導離子, 因此需要十分致密, 并且有很高的離子傳導率和很低的電子電導率. 目前常用的電解質材料主要是傳導O2-的固體氧化物, 如氧化釔穩定的氧化鋯(yttria-stabilised zirconia, YSZ). 電極是電化學反應的場所, 為保證足夠的三相界面和快速的物質擴散傳輸, 一般為多孔結構. 目前應用最廣泛的陰極材料是Sr 摻雜的LaMnO3(LSM) 和Sr、Fe 摻雜的LaCoO3(LSCF), 常用的陽極材料為Ni-YSZ[10].

SOFC 的工作原理與其他燃料電池類似. 以H2作燃料為例, 工作原理如圖2 所示. 空氣進入陰極, 氧氣分子在陰極上形成吸附態氧原子, 通過多孔結構擴散到陰極內部與外電路傳輸來的電子(e-) 結合還原為O2-, 即

圖2 SOFC 的工作原理Fig.2 Working principle of SOFC

O2-在氧濃度差和電位差的共同作用下, 通過電解質中的氧空位發生定向躍遷, 遷移到陽極與燃料發生氧化反應, 同時釋放電子流經外電路回到陰極, 形成閉合回路. 陽極反應為

總反應式為

在實際應用中, 為了滿足電壓要求, 需要將多個燃料電池單元串聯形成電堆. 常見SOFC電堆的結構類型有管式、平板式和扁管式[11-12]. 管式SOFC 的熱循環穩定性良好, 高溫密封較為簡單, 但電流路徑長、歐姆阻抗大, 導致電堆的輸出性能受到限制. 平板式SOFC 的電流收集均勻、路徑短, 輸出的功率密度更高, 同時制造方法相對簡單, 是目前研究和開發常用的結構形式. 扁管式SOFC 兼具前二者的優點, 但是目前技術尚未成熟.

對于平板式SOFC, 通常有3 種電池設計: 電解質支撐、陽極支撐和金屬支撐. 電解質支撐的電池電解質較厚, 約50~150μm, 造成了很高的歐姆阻抗, 限制了輸出性能. 相比之下, 陽極支撐和金屬支撐的電解質厚度更薄, 歐姆阻抗大大減小, 因此更適合應用在移動交通領域和高功率需求場景. 陽極支撐的支撐結構是陶瓷材料, 目前已得到廣泛應用.

2 SOFC 在移動交通領域的應用優勢

SOFC 最顯著的特征是采用高溫下傳導O2-的固體氧化物作為電解質, 因此相比于其他技術, SOFC 具有明顯的優勢.

(1) 高效率. 與其他燃料電池一樣, SOFC 通過電化學過程將燃料的化學能直接轉變為電能, 不受卡諾循環的限制, 因此效率比傳統的內燃機高. 此外, SOFC 工作溫度高, 提高了化學反應動力學, 大大降低了活化損失, 相對于其他燃料電池效率更高, 是目前效率最高的燃料電池(40%~65%)[13]. 除此之外, SOFC 的高效率不受尺寸規模影響, 即使是1 kW 的SOFC 系統也可以達到60% 的凈效率[14].

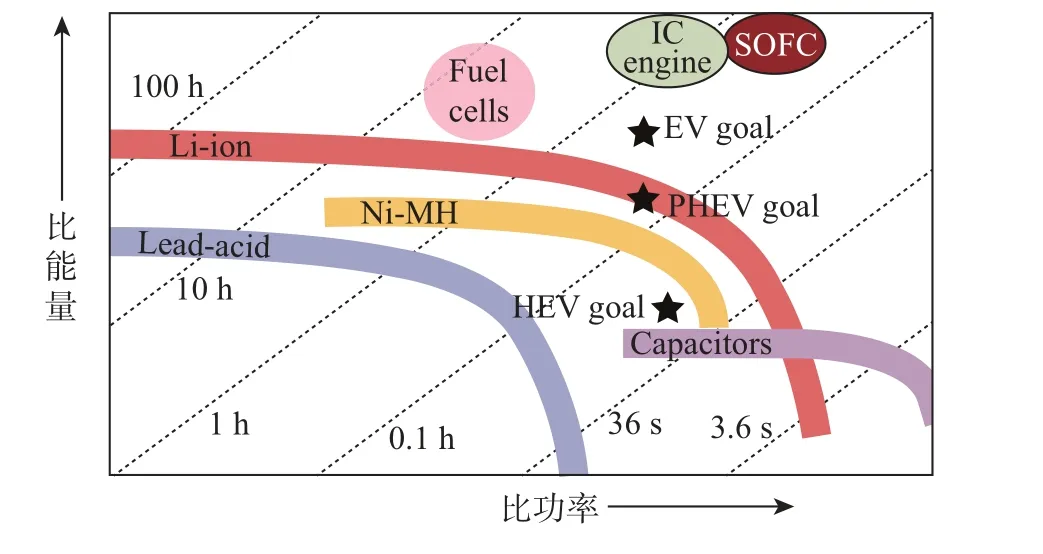

(2) 潛在的高比功率和比能量. 由于移動交通空間有限且有輕量化的要求, 因此要求能量轉化裝置必須有高比能量和比功率, 而SOFC 剛好滿足這個要求. 如圖3 所示, 當SOFC 的功率密度達到2 W/cm2時, 比功率和比能量遠高于PEMFC 和其他各類電池, 比能量與內燃機相當, 比功率甚至高于內燃機[15-16]. 圖3 中PHEV (plug-in hybrid electric vehicle) 代表插電式混合動力汽車, HEV (hybrid electric vehicle) 代表混合動力汽車. Lee 等[8]已經證實了SOFC 功率密度達到2 W/cm2的可行性.

圖3 各類動力系統比功率與比能量的比較Fig.3 Comparison of specific power and specific energy of different powertrain

(3) 燃料選擇靈活. 由于工作溫度高, 除H2外, 一些小分子碳氫燃料如CH4、甲醇、乙醇、煤層氣、液化石油氣、焦爐氣、丙烷等可以直接在SOFC 陽極進行內重整, 而后進行電化學反應, 不需要額外的重整器. 除此之外, SOFC 具有較強的含碳燃料耐受性, CO 耐受能力強, 在高溫下CO 發生水汽變換反應生成H2, 同時CO 也可以在SOFC 陽極發生電化學反應生成CO2, 這意味著即使燃料需要進行外重整(如柴油、汽油等), 也不需要額外的H2凈化過程.

(4) 低排放. 由于避免了燃燒過程, SOFC 不會生成NOx和顆粒物(particulate matter,PM), 產物清潔, 若采用碳氫化合物作為燃料, 理論上產物只有H2O 和CO2. 由于能量轉換效率高, 產出相同的電能消耗的燃料更少, 單位千瓦時發電量下SOFC 產生CO2的量較傳統發電系統減少40% 以上[10].

(5) 靜默無噪聲. SOFC 中的電化學反應發電過程不需要大功率運動部件, 工作過程只產生輕微振動, 因此噪聲很小.

(6) 高質量余熱. 由于工作溫度高, SOFC 電堆尾氣的溫度接近600?C, 屬于高質量余熱,利用此余熱進行熱電聯供, 整個系統的效率可以達到85% 以上. 對于移動交通, 此余熱可以作為駕駛室/乘客艙的熱源.

(7) 潛在的長運行壽命. 日本Enefarm 項目目前已運行超過13 a, 從事實上證明了SOFC具有長壽命的優點[17].

(8) 成本下降潛力大. SOFC 不使用貴金屬作為催化劑, 大規模量產后成本下降潛力大.

3 SOFC 在移動交通領域的應用形式

SOFC 在移動交通領域的應用形式主要有兩種: 作為輔助電力單元和作為動力系統.

將SOFC 作為輔助電力單元主要是為車輛的所有用電設備(如空調、電燈、電視等) 提供電能, 是SOFC 在移動交通領域最早的應用形式, 目前已經較為成熟. 通常為重型卡車、公交車、軍事車輛、急救車輛等提供電力, 以減少內燃機的空轉[18].

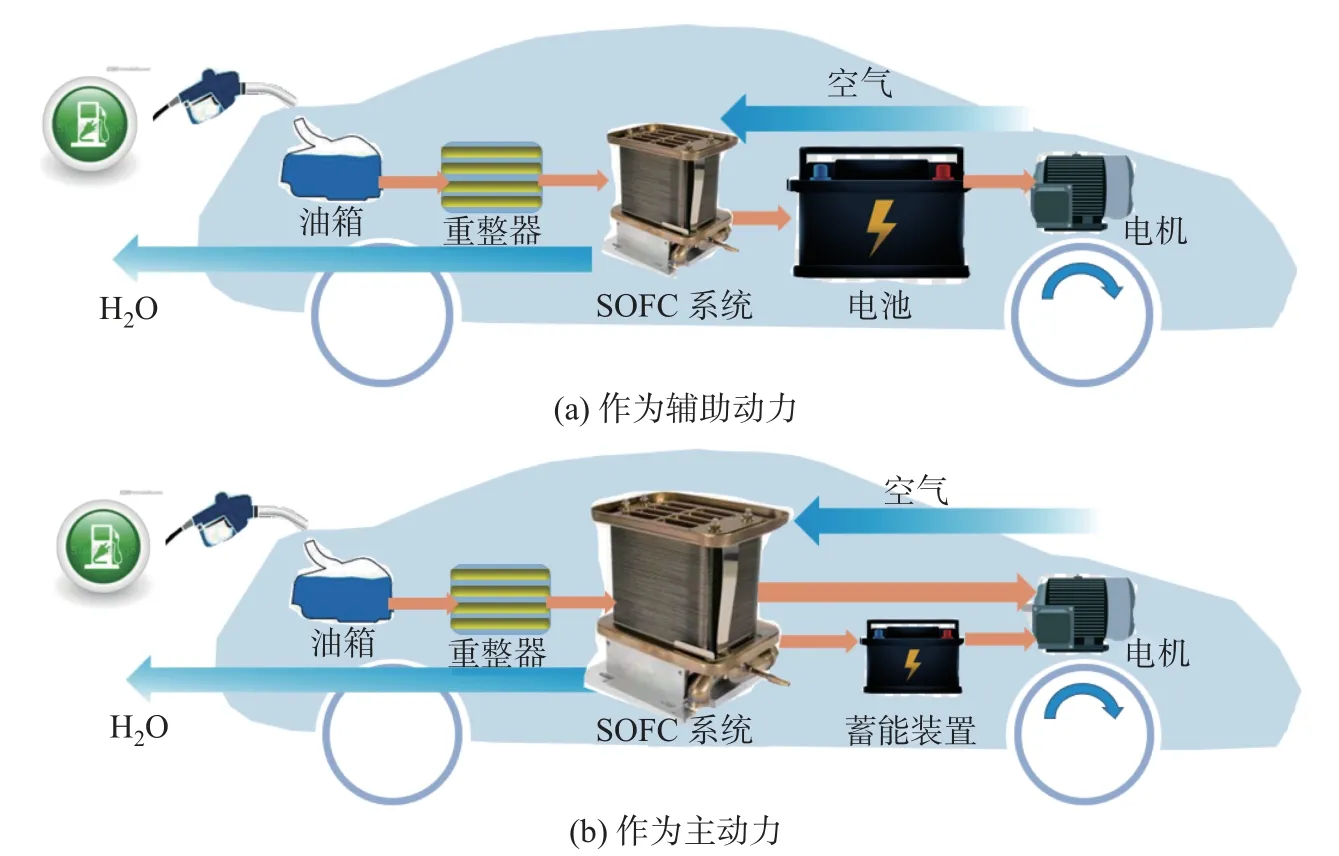

將SOFC 作為動力系統包含兩種情況: ①SOFC 作為輔助動力裝置(auxiliary power unit,APU), 補充現有技術的不足, 此時對SOFC 功率需求較小. 最常見的是以SOFC 作為增程器的純電動汽車, 利用SOFC 為電池充電, 以達到增程的目的, 即增加里程動力系統[19], 結構形式如圖4(a) 所示, 這是目前備受關注的應用形式. ②SOFC 作為主動力, 此時SOFC 提供動力系統所需的平均功率, 蓄能裝置(如電池等) 提供峰值功率或動態過渡功率[19]. SOFC 與蓄能裝置組成混合動力, 結構形式如圖4(b) 所示.

圖4 SOFC 作為動力系統的兩種形式Fig.4 SOFC are used as power systems in two forms

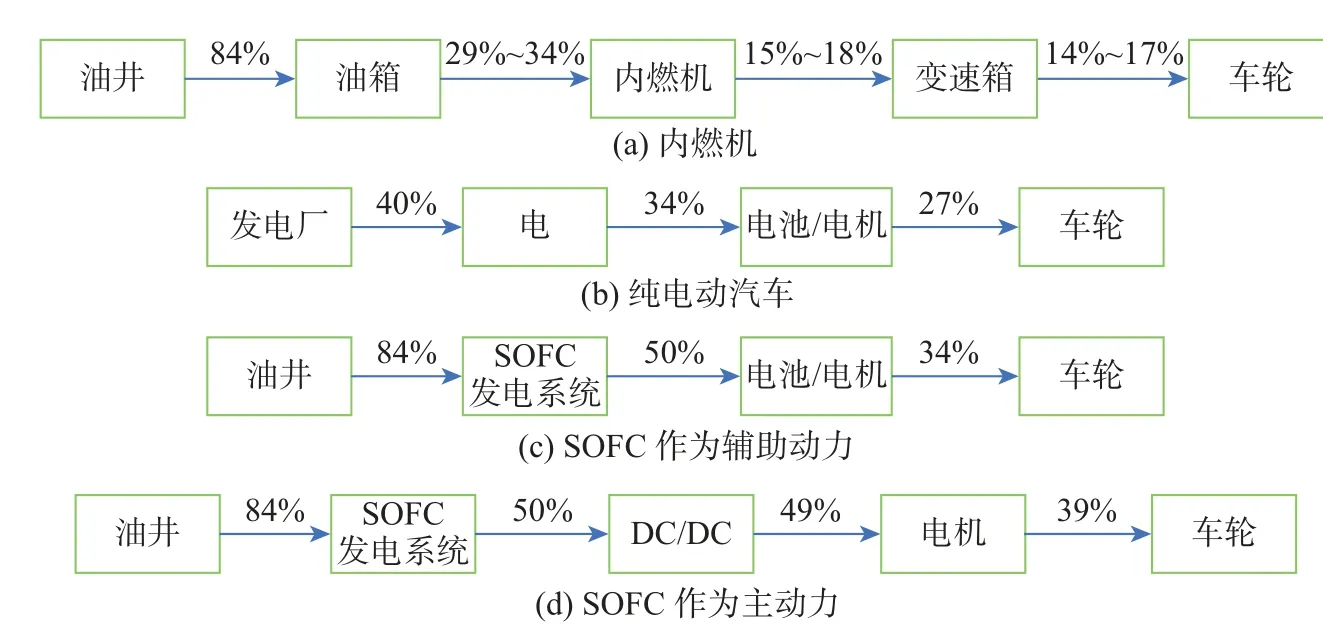

作為輔助電力單元可以看成SOFC 在移動交通領域應用的“先導”, 已有較為成熟的商業化產品. 目前的研究更多側重于將SOFC 作為動力系統. 為了從宏觀上了解SOFC 作為動力系統的車輛與內燃機車輛和純電動汽車的差別[20], 下面計算并對比油井-車輪(well to wheel,WTW) 效率, 以期對SOFC 在移動交通領域的應用優勢進行定量化分析.

(1) 內燃機.

內燃機的能量流如圖5(a) 所示. 燃料從油井到油箱經歷生產、精煉、分配等過程后的能量利用效率ηW-T為84%[20]. 內燃機將燃料的化學能經過燃燒的方式釋放, 并通過活塞運動轉化為機械能, 典型的柴油發動機效率為40%, 汽油發動機為35%. 發動機輸出的動力經過離合器和傳動裝置傳遞到變速箱, 最后傳到驅動橋, 從而驅動車輪前進. 典型的柴油機從油箱到車輪的效率ηT-W為20%, 汽油機為17%[20].

圖5 幾種動力的WTW效率比較Fig.5 WTW effciency comparison of different powertrain

內燃機從油井到車輪的效率為

對于柴油機, 從油井到車輪的總效率為17%; 對于汽油機, 從油井到車輪的總效率為14%.

(2) 純電動.

純電動汽車的能量流如圖5(b) 所示. 公用電網中電的生產、轉化、分配過程的能量效率ηgrid為40% (火電), 純電動汽車的充電效率ηC為85%. 電池中的化學能通過電氣裝備轉變為機械能, 這些電氣裝備包括電機、DC/DC 轉化器、控制器等. 從電池到車輪的效率ηB-W為80%.

純電動汽車從油井到車輪的效率為

(3) SOFC 作為輔助動力.

以SOFC 作為輔助動力車輛的能量流與串聯式混合動力汽車類似, 如圖5(c) 所示. 以液體碳基燃料作為SOFC 燃料為例, 燃油從油井經過生產、精煉、分配, 加注到油箱, 油箱中的燃料經過重整器進行重整反應生成富氫氣體, 而后進入SOFC 電堆, 通過電化學反應將化學能轉化為電能和熱能, SOFC 輸出的電能為電池充電, 電池輸出電功率驅動電機, 電機將電能轉化為機械能. SOFC 系統效率設計為60%. 電池的充電效率ηC為85%, 從電機到車輪的效率ηB-W與純電動汽車一樣, 為80%.

以SOFC 作為輔助動力的車輛從油井到車輪的效率為

(4) SOFC 作為主動力.

以SOFC 作為主動力車輛的能量流如圖5(d) 所示. 燃油從油井經過生產、精煉、分配,加注到油箱, 油箱中的燃料經過重整器進行重整反應生成富氫氣體, 而后進入SOFC 電堆, 通過電化學反應將化學能轉化為電能和熱能, SOFC 輸出的電能經過DC/DC 轉化器傳輸給電機, 電機將電能轉化為機械能. SOFC 系統效率設計為60%. DC/DC 轉化器的效率ηDC/DC為98%, 從電機到車輪的效率ηB-W與純電動汽車一樣, 為80%.

以SOFC 作為主動力的車輛從油井到車輪的效率為

(5) WTW 對比.

從上述幾種不同動力系統的WTW 效率對比可以看出, SOFC 作為主動力的動力系統WTW 效率最高, 是內燃機的2.3 倍以上, 是純電動汽車的1.4 倍, 展現了SOFC 作為動力系統的巨大潛力.

4 SOFC 發電系統的研究及進展

將SOFC 應用在移動交通領域, 最核心的模塊是SOFC 發電系統. 以燃料外部重整(external reforming, ER) 的SOFC 系統為例, ER-SOFC 發電系統通常由重整器、SOFC 電堆、燃燒器、水泵、空氣壓縮機、換熱器、冷卻器等設備組成, 主要包括燃料處理過程和富氫氣體發電過程. 燃料處理過程主要是將燃料通過催化重整反應轉化為富氫氣體, 富氫氣體發電指氫氣在含碳氣氛中進行電化學反應產生電能. 而SOFC 對燃料的利用率難以達到100%, 通常在電堆后面接燃燒器將剩余的燃氣燃盡.

對于SOFC 發電系統的研究包括原理性驗證、能效提升、動力系統性能等, 下面將分別進行討論.

4.1 系統原理性驗證

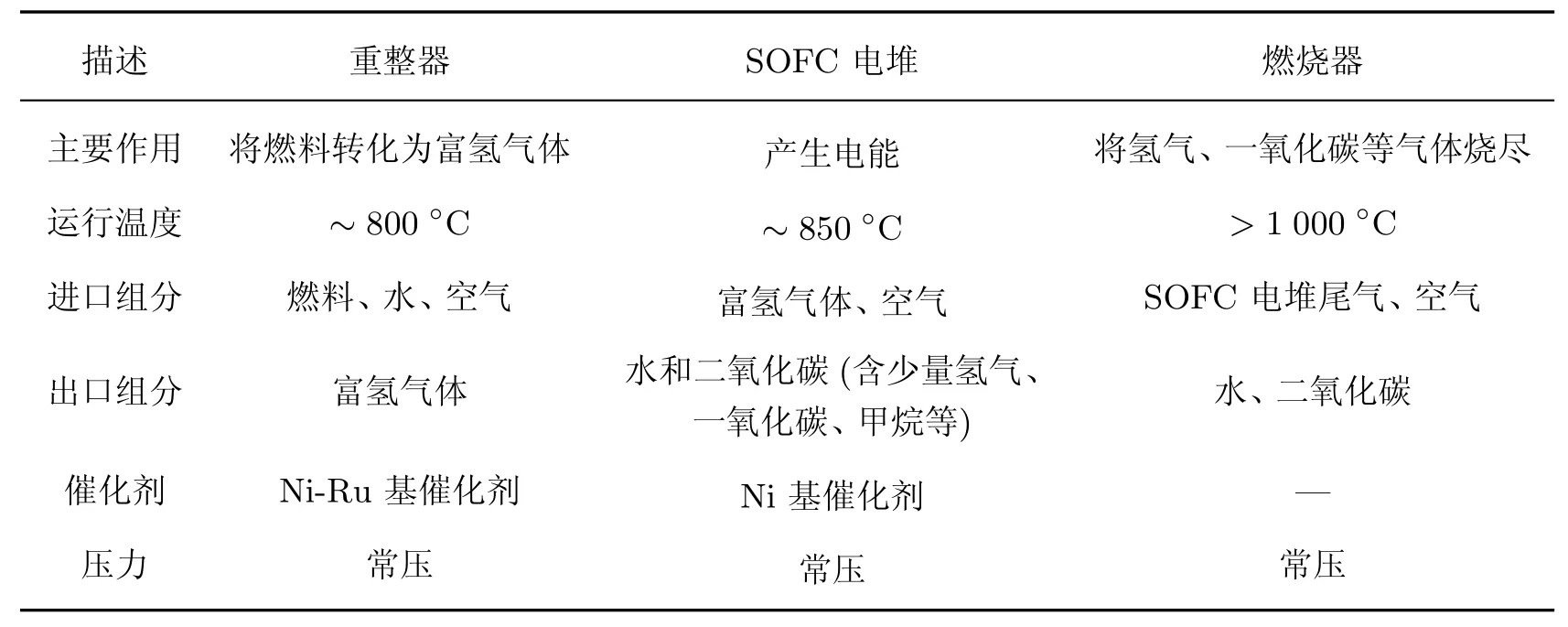

系統原理性驗證主要是指從熱力學角度驗證及分析系統穩態運行的可行性, 一般先進行計算機模型的搭建, 然后根據建模結果為設備選型和開發提供依據. 常用的建模軟件有Aspen Plus、VMGSim、ChemCAD、Design Ⅱ、PRO/Ⅱ、gPROMS, 其中Aspen Plus 數據庫完整、功能強大, 目前廣泛應用于化工過程模擬. Aspen Plus 于20 世紀70年代由美國能源部和麻省理工大學共同開發, 經過不斷迭代優化、擴充提高, 可以對化工流程進行穩態模擬、優化設計、靈敏度分析、換熱網絡設計和經濟性評價等, 是化工流程模擬的專用軟件, 也是進行SOFC 系統層面研究的常用工具[21]. 系統建模最關鍵的就是主要設備的建模仿真. SOFC 系統的主要設備如表1 所示.

表1 主要設備及其描述Table 1 Main equipment and its description

SOFC 系統在Aspen Plus 中的建模研究開展較早. Zhang 等[22]完全利用Aspen Plus 現有操作單元, 結合電壓損失的半經驗公式, 完成了對100 kW 天然氣-管式SOFC 發電系統的模擬. 這種完全利用Aspen Plus 現有模塊的方法比較便捷, 但是半經驗公式的普適性仍有待驗證. 類似地, Doherty 等[23]完全利用Aspen Plus 現有操作單元, 基于電化學原理, 利用Aspen Plus 中的內置Fortran 語言實現了對陰極支撐-SOFC 電特性的模擬. Hauck 等[24]利用Aspen Plus 完成了可逆SOFC 的模擬.

目前, 系統Aspen Plus 建模研究存在以下問題: ①與實驗匹配程度差, 由于實驗難度大,用于檢驗模型的實驗數據都來自其他文獻, 但是不同系統在燃料、系統流程、參數、電池類型等方面存在差異, 會造成檢驗失真; ②主要設備建模精確度不夠, 對于重整器的模擬, 大多數Aspen Plus 模型都采用RGibbs 模型, 但是鮮有文獻驗證其準確性. SOFC 電堆的反應是電化學與熱力學相互耦合的過程, 在含碳氣氛中反應更加復雜. 現有的Aspen Plus 中操作單元難以實現對SOFC 電特性的準確仿真, 單純依靠氣體分壓的電壓損失經驗公式并不具有普適性,同時含碳氣氛下SOFC 的模擬與傳統SOFC 模擬有所差別, 因此如何更準確地進行含碳氣氛下SOFC 的仿真也需要進一步研究.

4.2 能效提高方法

完成系統原理性驗證之后, 接下來進行的工作是提高系統的能量利用效率. 能效提高的方法主要包括操作參數的調整、工藝流程的優化設計和加入底循環等.

操作參數的調整主要是指通過改變系統的各個操作運行參數, 分析其對系統性能的影響,從而尋找出系統處于最佳狀態時的運行參數, 這是提高能效的常用方法. 不同操作參數對系統性能的影響可能有耦合效應. Dhingra 等[25]分別研究了電堆燃料利用率、空氣利用率、陰極空氣預熱溫度、重整器水碳比、氧碳比和預熱溫度對1 kW 固定式SOFC 發電系統性能的影響,并研究了兩個變量耦合時的情況. 結果發現, 在較低的燃料利用率下, 高的空氣利用率對系統性能不利, 這在單獨研究各個操作變量時沒有發現.

工藝流程優化的目的主要是通過改進系統工藝流程以實現內部能量的回收利用, 從而使系統的能效提高. 常見的優化方法主要有陽極尾氣循環和多級電堆[26]. 陽極尾氣循環指將電堆陽極的反應尾氣通過循環泵回收到重整器. Walluk 等[27]研究了模擬陽極循環氣對自熱重整器的影響, 發現在0.45 的循環比、65% 的燃料利用率下, 富氫氣體產量最大, 同時還能避免積碳. 但陽極循環對系統性能的影響還需進一步研究. 多級電堆是指將第一級電堆陽極的反應尾氣通入下一級電堆中使用, 從而實現提高電堆燃料利用率以提高系統能效的目的. 多級電堆的加入雖然可以提高燃料利用率, 但是也會增大系統體積和質量, 這對移動交通是不太合適的. 而單純進行陽極循環, 系統效率可能也難以達到移動交通領域的要求. 因此仍需要對系統的工藝流程進行進一步優化. Pan 等[28]設計了一種除水流程, 即重整產物先冷凝除水再通入SOFC 電堆陽極, 這種設計可以使SOFC 的工作電壓提高8%, 從而提高系統效率.

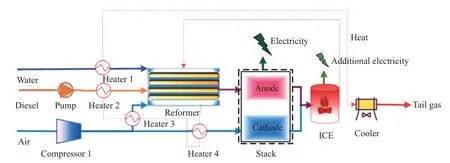

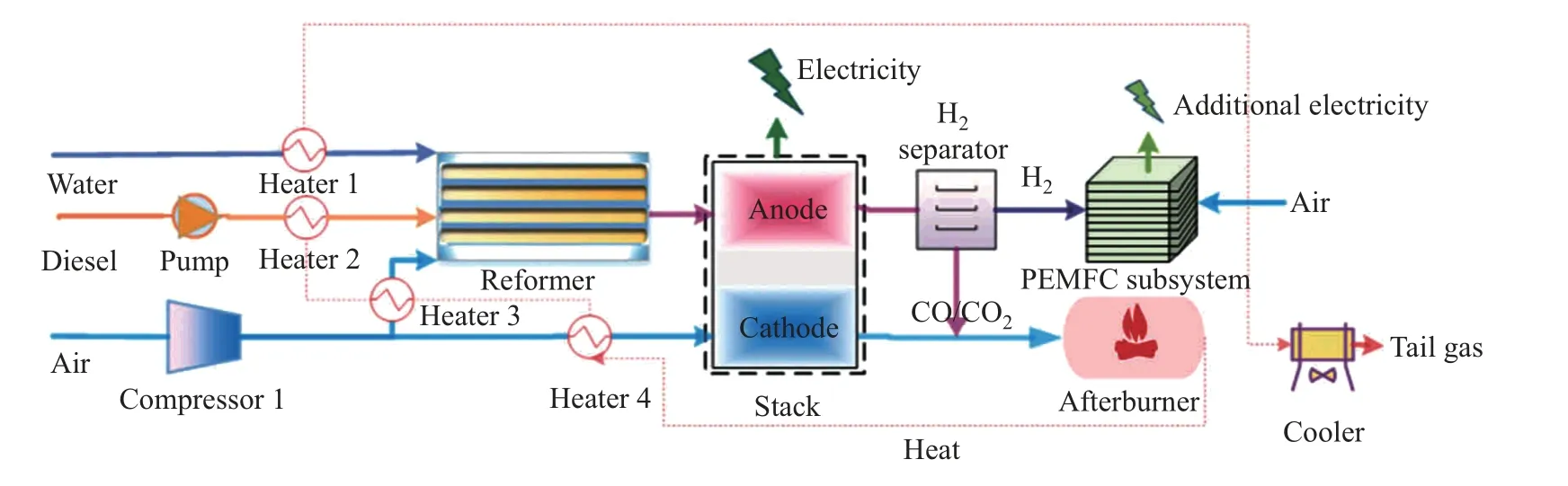

加入底循環是指加入其他做功過程以回收利用電堆尾氣中的未用燃料和高溫熱量. 在移動交通領域, 通常加入內燃機(ICE)(見圖6) 或PEMFC (見圖7) 來利用SOFC 陽極尾氣中的未用燃料以產生額外的電能[29]. Kim 等[30]對5 kW SOFC-ICE 系統進行了可行性實驗驗證, 完成了301 h 的實驗, 結果表明, 加入ICE 可以產生額外的電能, 提高整個系統的效率.Rabbani 等[31]研究了以天然氣、乙醇和二甲醚作為燃料的SOFC-PEMFC 系統, 建模結果表明, 相比單純的SOFC, 系統效率提升了8%. 除此之外, 加入蒸汽輪機(steam turbine, ST) 或燃氣輪機(gas turbine, GT) 回收高溫熱量也是常見的底循環類型. Dimitrova 等[32]提出將SOFC-GT 作為電動汽車的增程器, 建模結果表明, SOFC-GT 系統的能量效率可達70%. 但是ST 和GT 一般體積較大, 在移動交通領域應用的關鍵在于減小體積. 總體而言, 加入底循環勢必會對系統的體積和質量帶來負面影響, 加入不同類型底循環帶來的增益與弊端仍需要進一步研究, 目前還處于概念開發和原理性驗證階段.

圖6 SOFC-ICE系統流程圖Fig.6 SOFC-ICE system process flow chart

圖7 SOFC-PEMFC系統流程圖Fig.7 SOFC-PEMFC system process flow chart

4.3 SOFC 動力系統性能

將SOFC 發電系統作為移動交通領域動力系統的研究正逐漸受到研究者關注, 這一想法最早由Brett 等[33]在ABSOLUTE (advanced battery solid oxide fuel cell linked unit to maximize effciency) 項目中提出, 旨在利用氯化鎳電池和中溫SOFC 為汽車提供動力.2016年日產推出世界上第一款以SOFC 作為輔助動力的汽車后, 大量研究人員開始研究將SOFC 作為電動汽車增程器. Bessekon 等[34]建立了SOFC-電池系統的簡化動態模型, 仿真結果表明, 以SOFC 作為增程器可以使電動汽車的續航里程增加至少94 km. Song 等[35]利用技術-經濟性方法分析了以SOFC 為增程器的電動汽車相對于純電動汽車的優勢, 當SOFC和電池的價格分別下降到200 $/kW 和150 $/(kW·h), 且車輛每天的運行時間超過8 h, 使用SOFC 的純電動汽車將更具優勢.

目前, 大多數研究集中在將SOFC 作為移動交通的輔助動力, 如作為電動汽車的增程器,但鮮有研究考慮將SOFC 作為主動力. 將SOFC 作為主動力的可行性、經濟性及性能等方面仍需進行更加深入的研究, 值得研究者關注.

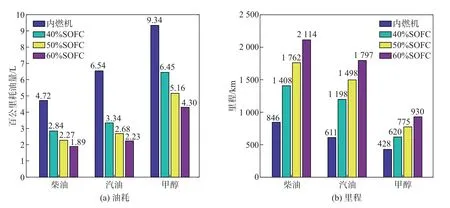

清華大學長期致力于研究SOFC 在移動交通領域的應用, 并對其應用潛力進行定量分析,取得了初步的研究成果. 本課題組針對SOFC 發電系統作為乘用車主動力, 基于車輛動力學進行建模計算, 考慮將柴油、汽油、甲醇作為SOFC 的燃料, 假設SOFC 發電系統的效率為40%、50%、60%, 仿真結果如圖8 所示. 當SOFC 發電系統效率為60% 時, 柴油-SOFC 作為主動力的混合動力汽車(以下稱“SOFC 車輛”) 的百公里柴油消耗量僅是柴油內燃機的40%,里程是同油箱體積柴油內燃機的2.5 倍; 汽油-SOFC 車輛的百公里汽油消耗量僅是汽油機的34%, 里程是同油箱體積汽油內燃機的2.94 倍; 甲醇-SOFC 車輛的百公里甲醇消耗量僅是甲醇內燃機的43%, 里程是同體積油箱甲醇內燃機的2.17 倍. 建模結果展現了SOFC 作為乘用車主動力的應用潛力. 若以SOFC 作為無人機動力, 以丙烷作為燃料, 假設SOFC 發電系統效率為60%, 建模結果表明無人機的續航時間可達18 h, 飛行距離達到2 700 km, 展現了SOFC作為無人機動力的應用潛力.

圖8 SOFC 作為主動力的混合動力汽車仿真結果Fig.8 Simulation results of the hybrid electric vehicle with SOFC as main power

除了上述提到的原理性驗證、能效提高及動力系統性能之外, 開發專用BOP 組件(如重整器、循環風機、燃燒器等) 也是系統層面的研究重點. BOP 組件故障已經成為造成系統停機的主要原因[17], 因此開發可靠的BOP 組件對于保證系統穩定可靠運行也同樣重要.

5 SOFC 在移動交通領域的應用現狀

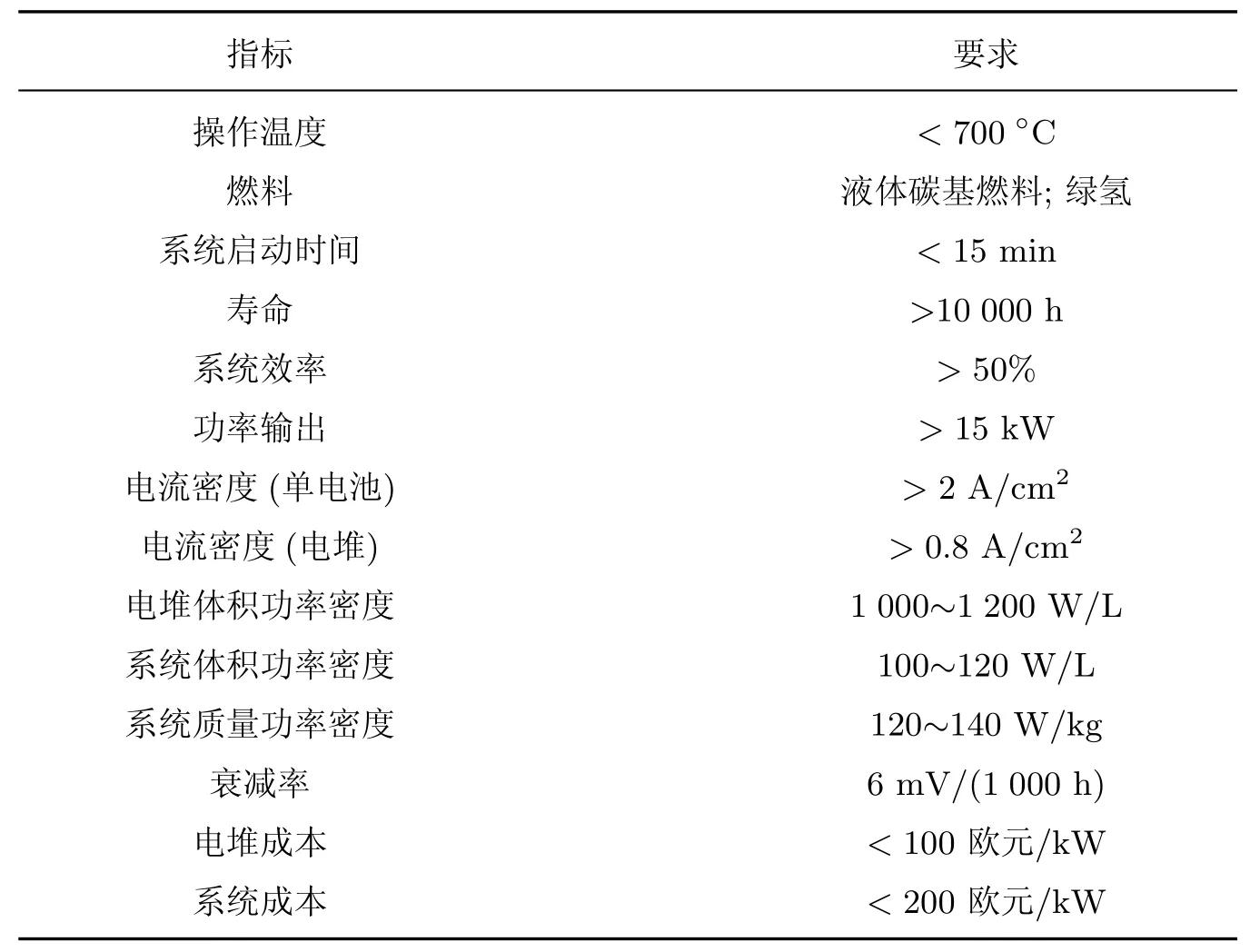

與固定式SOFC 相比, 對于面向移動交通領域應用的SOFC 要求更加嚴苛, 包括低啟動時間、長壽命、低衰減率、高效率和高功率密度等. 應用在移動交通領域的SOFC 必須在各方面滿足應用條件, 否則難以達到應用要求. 比如效率和功率密度, 由于空間和重量受到嚴格限制, 這兩個指標不滿足要求會使系統體積過大, 從而限制其在移動交通領域的應用. 對此可以參考AVL List GmbH 對SOFC 作為電動汽車增程器定義的要求[36], 如表2 所示.

表2 AVL公司對SOFC的要求Table 2 AVL’s requirements for SOFC

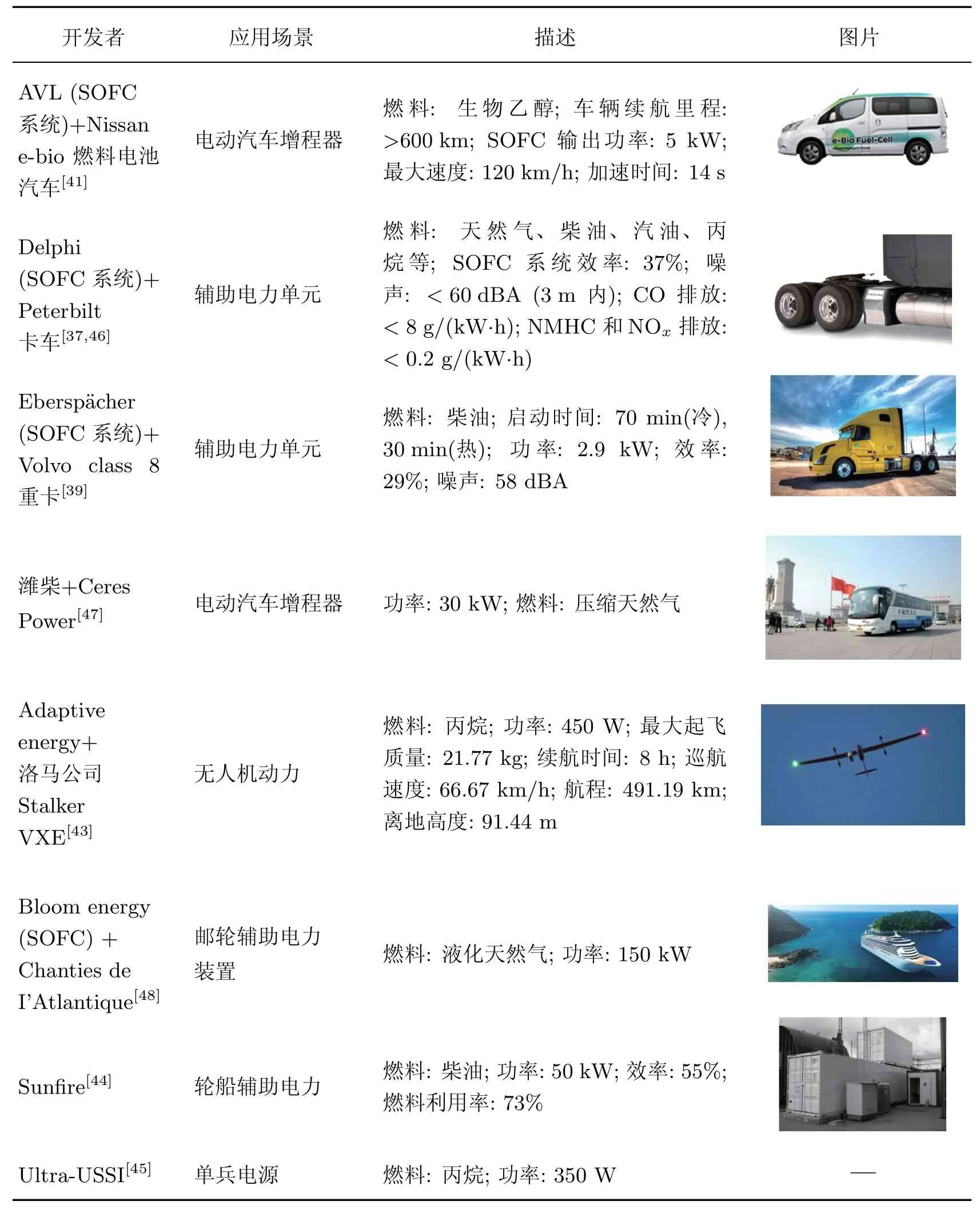

對于SOFC 在移動交通領域的應用, 國際上很早就進行了研究. 1999年, 在美國能源部(Department of Energy, DOE) 的支持下, 由美國國立能源技術研究室(National Energy Technology Laboratory, NETL) 主導, 成立了專門研究推進SOFC 商業化應用的固態能量轉化聯盟(Solid State Energy Conversion Alliance, SECA). SECA 項目由政府、高校、企業幾十家單位共同參與, 目標是開發3~5 kW 的SOFC 發電系統, 為美國海軍水下作戰中心和美國國家航天航空局提供軍事應用, 并推進其商業化應用. 2008年, 該項目的參與者Delphi公司在Peterbilt 公司的柴油卡車上成功示范運行了SOFC 發電系統[37]. 該項目還考慮將SOFC 部署在飛機上, 以減少航空碳排放[38]. 2016年, 由Ebersp¨acher 公司開發的SOFC 發電系統在Volvo 卡車上示范運行, 這是歐洲第一款使用SOFC 作為輔助動力的重卡[39]. Atrex Energy 在全地形車輛上安裝1 kW SOFC 系統并使用壓縮天然氣進行了100 多英里(1 英里=1.609 km) 的越野測試, 展示了將管狀電池作為動力的應用潛力[40]. 2016年, 日產發布了全球第一款以SOFC 作為輔助動力的電動汽車, 續航里程超過600 km[41]. 2018—2019年,金屬支撐SOFC 的創始公司Cere Power 公司分別與日產和濰柴動力達成協議, 分別為貨車和公交車提供SOFC[42]. 在無人機應用方面, 美國洛馬公司開發的以丙烷為燃料的Stalker VXE30 無人機以SOFC 作為動力, 續航時間8 h, 續航速度66.67 km/h[43]. 在輪船[44]、單兵電源[45]等方面, 也有SOFC 的應用實例. SOFC 應用在移動交通領域的實例總結如表3 所示,表中NMHC (non-methane hydrocarbons) 代表非甲烷總烴.

表3 SOFC 應用在移動交通領域的產品Table 3 SOFC applications in the field of transportation

總的來看, 歐美推動SOFC 應用在移動交通領域的開始時間較早, 在多種應用場景下已經完成示范性應用, 并正逐步拓寬其應用場景, 推進商業化進程, 部分成果已經有較為成熟的產品, 并且成長起一批成熟的企業. 國內雖然起步較晚, 但也正逐漸關注該領域, 部分高校和企業先后開展這方面的研究, 并取得了重要的研究進展.

6 結論與展望

本工作總結了SOFC 在移動交通領域應用的優勢及應用形式, 包括作為輔助電力單元和動力系統, 并計算了SOFC 作為動力系統時的油井-車輪效率為34%~39%, 遠高于內燃機(14%~17%) 和電池(27%), 展現了SOFC 在移動交通領域應用的巨大潛力. 同時, 從原理性驗證、能效提高和動力系統性能三方面討論了SOFC 系統的研究進展, 最后總結了SOFC 目前在移動交通領域的應用現狀.

從應用形式看, 將SOFC 作為輔助電力單元有助于作為“切入點” 進入市場, 屬于初步應用; 作為輔助動力有利于進一步拓寬SOFC 的應用, 打開市場, 屬于中度應用, 也是研究者們目前重點關注的領域; 作為主動力的SOFC 屬于深度應用, 有利于進一步拓寬其應用場景, 加速商業化進程, 目前的研究還較少. 隨著應用程度的加深, 對SOFC 的要求也將越來越高, 包括大幅提高功率密度、降低性能衰減速率、延長使用壽命、縮短啟動時間等. 因此, 突破SOFC的技術難點是推動其在移動交通領域應用的關鍵.

為了加速SOFC 在移動交通領域的應用, 需要單電池、電堆和系統層面的共同進步. 在單電池層面, 中溫或低溫SOFC 材料的開發、高功率密度單電池的開發、長耐久性和熱循環穩定性的研究等都是值得關注的研究重點. 在電堆層面, 研究的重點包括高溫密封材料的開發、氣體流道的優化設計和多物理場的耦合研究等. 在發電系統層面, 針對不同燃料高效重整技術的開發、專用BOP 組件的開發、系統的快速升溫策略、能效提高策略、能量管理策略和動態控制策略等是目前研究的重點. SOFC 在移動交通領域更廣泛的應用仍然依賴于各個層面的技術突破, 需要進行更深入的研究.

SOFC 在移動交通領域有巨大的應用潛力, 隨著SOFC 技術的進步, 其應用潛力正逐漸變為現實, 這將為交通領域的脫碳開辟一條新的路徑, 為實現高效、清潔、綠色、低碳的交通動力提供新方法, 全面助力雙碳目標的實現.