纜控分層注水技術(shù)標(biāo)準(zhǔn)化在海上油田的應(yīng)用

陳征 張樂 張志熊 徐元德 王威 蔣少玖 張璐 黃澤超

摘 要:針對海上油田分注井常規(guī)測調(diào)技術(shù)效率低、適應(yīng)性不足等問題,結(jié)合海上注水井井況特點(diǎn),攻關(guān)研發(fā)了海上分注井纜控智能測調(diào)技術(shù),并以纜控分層注水技術(shù)規(guī)程為參考,指導(dǎo)工具優(yōu)化設(shè)計(jì)及系統(tǒng)優(yōu)化升級,確保配套工具結(jié)構(gòu)合理、管柱安全可靠、系統(tǒng)運(yùn)行穩(wěn)定,實(shí)現(xiàn)了海上大斜度/水平分注井的大排量高效測調(diào),單井測調(diào)效率提高96%,有效保障了技術(shù)成果的規(guī)模化應(yīng)用,滿足了海上注水開發(fā)油田高效、精細(xì)分注需求,為海上油田穩(wěn)油控水和精細(xì)開發(fā)提供了技術(shù)支撐。

關(guān)鍵詞:纜控,分層注水,海上油田,智能測調(diào),標(biāo)準(zhǔn)化

0 前 言

渤海油田以陸相沉積為主,天然能量相對較弱,主要采用人工水驅(qū)方式開發(fā),經(jīng)過多年注水開發(fā),目前主力油田均已進(jìn)入“雙高”開發(fā)階段,層間、層內(nèi)矛盾加劇,自然遞減率控制難度日益增大。為了進(jìn)一步滿足生產(chǎn)要求,實(shí)現(xiàn)注水井精細(xì)注入,以有纜智能測調(diào)、無纜智能測調(diào)為代表的海上油田智能分注技術(shù)應(yīng)運(yùn)而生。由于海上油田平臺空間有限,平臺井口高度集中,受限于空間尺寸,很難采用多井同時(shí)作業(yè)的方式提高作業(yè)效率,同時(shí),海上注水井多采用先期機(jī)械防砂完井,常規(guī)測調(diào)技術(shù)效率低、適應(yīng)性不足,因此,提高單井測試、調(diào)配、驗(yàn)封作業(yè)效率及提升測調(diào)技術(shù)適應(yīng)性成為提高海上油田注水井精細(xì)注水水平的首要途徑[1-6]。針對上述問題及實(shí)際需求,渤海油田開展了分注井纜控智能測調(diào)技術(shù)研究,以電信號為媒介,通過井下預(yù)置電纜的方式,實(shí)現(xiàn)中控直接控制井下水嘴開關(guān),實(shí)時(shí)監(jiān)測井下溫度、壓力、流量等數(shù)據(jù),并以纜控分層注水技術(shù)規(guī)程為參考,指導(dǎo)工具優(yōu)化設(shè)計(jì)及系統(tǒng)優(yōu)化升級,確保配套工具結(jié)構(gòu)合理、管柱安全可靠、系統(tǒng)運(yùn)行穩(wěn)定,以滿足海上注水開發(fā)油田高效、精細(xì)分注需求,渤海油田注水進(jìn)一步向精細(xì)化、高效化、智能化方向邁進(jìn)。

1 海上分注井纜控智能測調(diào)技術(shù)研究

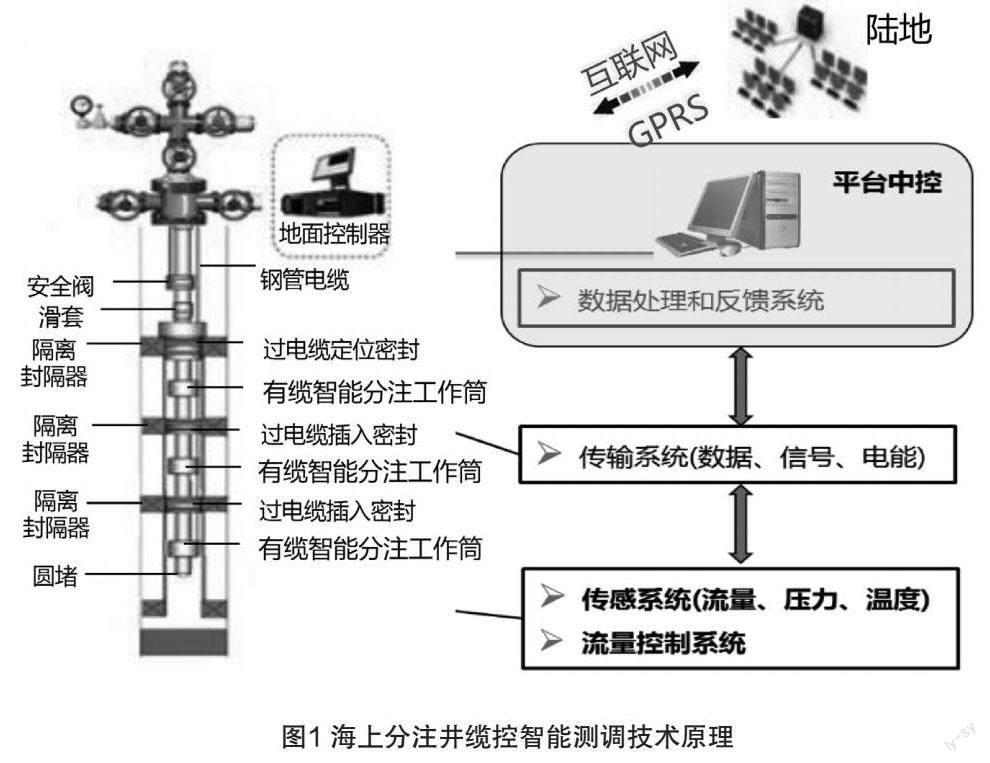

1.1 技術(shù)組成及原理

海上分注井纜控智能測調(diào)系統(tǒng)主要由井下工藝管柱和地面控制系統(tǒng)組成,其中井下工藝管柱主要包括有纜智能分注工作筒、井下安全閥、過電纜密封工具、一體式電纜接箍保護(hù)器、鋼管電纜,地面控制系統(tǒng)包括地面控制器和控制軟件。該技術(shù)通過井下預(yù)置電纜的方式,以電信號為媒介,實(shí)現(xiàn)中控直接控制井下水嘴開關(guān),實(shí)時(shí)監(jiān)測井下溫度、壓力、流量等數(shù)據(jù),技術(shù)原理如圖1所示。

1.2 有纜智能分注工作筒

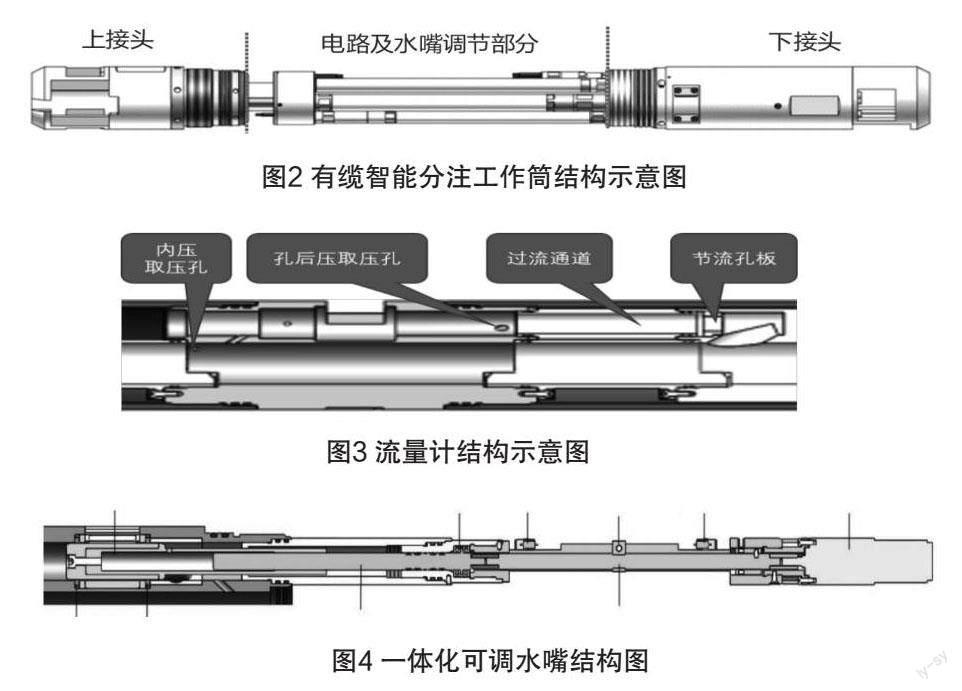

有纜智能分注工作筒本體結(jié)構(gòu)如圖2所示,工作筒本體主要由上接頭、外護(hù)管、過流管、流量計(jì)及下接頭組成。工作筒本體兩端出線結(jié)構(gòu)對稱,上下接頭結(jié)構(gòu)相同,在接頭上加工有油管螺紋,用于管柱連接,同時(shí)還設(shè)計(jì)有電纜頭接口,用于安裝電纜。過流管提供水流在儀器中的過流通道,承受油管內(nèi)水壓力。流量計(jì)用于計(jì)量本層注水流量,承受注水壓力。外護(hù)管是工作筒的主要承壓和承力部件,用于承受地層壓力和管柱拉力。

1.2.1 流量計(jì)設(shè)計(jì)

流量計(jì)作為有纜測調(diào)工作筒的重要組成部分,由于需要在井下長期監(jiān)測流量,設(shè)計(jì)優(yōu)選無運(yùn)動(dòng)部件、耐腐蝕、可靠性高和抗污能力強(qiáng)的流量計(jì)。無運(yùn)動(dòng)零部件的流量計(jì)主要有渦街流量計(jì)、電磁流量計(jì)、靶式流量計(jì)、超聲波流量計(jì)、孔板流量計(jì)等。靶式流量計(jì)、渦街和孔板流量計(jì)的量程比要比電磁流量計(jì)小,但可以實(shí)現(xiàn)小型化設(shè)計(jì)。渦街流量計(jì)、電磁流量計(jì)、超聲流量計(jì)長時(shí)間井下使用抗污能力較差。靶式流量計(jì)是通過液流對流道內(nèi)彈性結(jié)構(gòu)沖擊產(chǎn)生變形,通過測量變形量來獲得流量的,因此靶式流量計(jì)不是全開口流道,耐污能力不如具有全開口流道的流量計(jì)。故目前配水器采用孔板流量計(jì),利用壓差法測量流量,無運(yùn)動(dòng)部件、不腐蝕銹蝕、抗污能力強(qiáng)、可靠性高。

流量計(jì)結(jié)構(gòu)如圖3所示,流量計(jì)主要由孔板、流量管和孔后壓傳感器等結(jié)構(gòu)組成。水流經(jīng)入水口,從過流管流入流量計(jì)內(nèi)。當(dāng)水流流經(jīng)節(jié)流孔板,由于孔板內(nèi)徑較小,水流將產(chǎn)生局部收縮,流束集中,流速增加,靜壓力降低,于是在孔板前后產(chǎn)生一個(gè)靜壓力差,由伯努利方程可知,該壓力差與流量存在著一定的函數(shù)關(guān)系,流量越大,壓力差就越大。經(jīng)流量計(jì)標(biāo)定可確定函數(shù)的參數(shù)。孔后壓力傳感器用于壓力差的測量,所測得的壓力差用于流量計(jì)算。

1.2.2 一體化可調(diào)水嘴設(shè)計(jì)

一體化可調(diào)水嘴結(jié)構(gòu)如圖4所示,可調(diào)水嘴主要由閥芯、格萊圈、絲杠、軸承、行程開關(guān)、螺母、電機(jī)等結(jié)構(gòu)組成。水嘴的動(dòng)力由電機(jī)提供,閥芯上設(shè)計(jì)有梯形螺紋,與絲杠配合,絲杠在電機(jī)的驅(qū)動(dòng)下旋轉(zhuǎn),閥芯通過梯形螺紋傳動(dòng)可左右移動(dòng),閥芯與格萊圈配合,起到密封的作用。閥芯可橫向移動(dòng),隨著閥芯位移增大,出水口面積逐漸增大,起到調(diào)節(jié)流量的作用。軸承安裝在絲杠上,用于承受閥芯在壓力作用下的軸向力。絲杠上設(shè)計(jì)的螺母可與閥芯同步移動(dòng),并在螺母兩側(cè)設(shè)計(jì)了行程開關(guān),用于控制水嘴行程,防止水嘴超行程運(yùn)動(dòng)造成水嘴損壞。

1.3 地面控制系統(tǒng)

1.3.1 地面控制器

地面控制器由開關(guān)電源、主控板、通訊板、驅(qū)動(dòng)板、顯示板及附件構(gòu)成,通過電纜與井下有纜智能分注工作筒建立通訊,并實(shí)現(xiàn)實(shí)時(shí)監(jiān)測井下溫度、壓力、流量等數(shù)據(jù)。

地面控制器輸入電壓2 2 0 V , 防爆等級DIIBT4,防護(hù)等級IP55~56,適應(yīng)工作環(huán)境溫度-40~85℃,滿足海上井口工作環(huán)境;具有手動(dòng)/自動(dòng)控制兩種工作模式,滿足遠(yuǎn)程操控要求;實(shí)現(xiàn)長期、實(shí)時(shí)監(jiān)測井下流量、溫度、壓力等參數(shù),并完成分層采油量的控制;通過一根電纜連接井下的各層位配產(chǎn)器,通訊距離不小于5000米;每臺控制器可分時(shí)控制7口井。

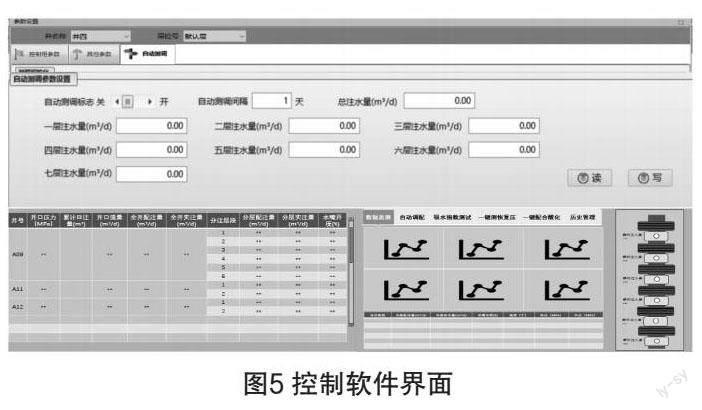

1.3.2 控制軟件

控制軟件系統(tǒng)與井下有纜智能分注工作筒采用數(shù)字化通訊,數(shù)據(jù)采集快,能實(shí)時(shí)顯示方便控制,設(shè)定流量或閥開度即可一鍵調(diào)整到位。同時(shí)與地面控制器實(shí)現(xiàn)無線通訊,主要包括控制系統(tǒng)和報(bào)表系統(tǒng)兩部分,其中控制系統(tǒng)完成水嘴開度的調(diào)節(jié)、過流保護(hù)及數(shù)據(jù)采集和顯示,報(bào)表系統(tǒng)完成數(shù)據(jù)的錄入、處理和存儲,軟件界面如圖5所示。

1.4 技術(shù)參數(shù)

適用井斜:任意井斜;完井方式:套管完井/防砂完井;防砂密封筒內(nèi)徑:4.75”、4”、3.88”、3.25”;配產(chǎn)器最大外徑:116mm;整機(jī)耐溫:120℃;整機(jī)耐壓:60MPa;流量測試范圍:10~800m3/d;壓力測試范圍:0~60MPa;溫度測試范圍:0~150℃。

2 工藝方案標(biāo)準(zhǔn)化設(shè)計(jì)

依據(jù)纜控分層注水技術(shù)規(guī)程開展工藝方案標(biāo)準(zhǔn)化設(shè)計(jì),設(shè)計(jì)內(nèi)容包括施工目的、基礎(chǔ)數(shù)據(jù)、分注井配注方案、工藝管柱設(shè)計(jì)、施工前準(zhǔn)備、施工步驟、健康安全環(huán)保要求、井控要求等[8],同時(shí)結(jié)合海上油田注水井井況特點(diǎn),按照一井一策的設(shè)計(jì)原則進(jìn)行單井工藝方案設(shè)計(jì)。

在工藝管柱結(jié)構(gòu)設(shè)計(jì)方面,結(jié)合海上油田先期機(jī)械防砂完井的井況特點(diǎn),在標(biāo)準(zhǔn)化的基礎(chǔ)上,優(yōu)選配套過電纜定位/插入密封工具實(shí)現(xiàn)層間封隔,同時(shí),按照海上油田井控安全要求,生產(chǎn)管柱配套下入井下安全閥,保障工藝管柱安全可靠。在健康安全環(huán)保要求方面,根據(jù)海上油田生產(chǎn)方式及生產(chǎn)環(huán)境的特點(diǎn),增加相關(guān)的企業(yè)管理要求,確保注水安全。

3 現(xiàn)場實(shí)施標(biāo)準(zhǔn)化

3.1 管柱下入標(biāo)準(zhǔn)化

纜控分注井管柱下入按照標(biāo)準(zhǔn)化要求,下入管柱時(shí),控制好管柱下入速度,嚴(yán)格按照管柱結(jié)構(gòu)設(shè)計(jì)和配管數(shù)據(jù)組配管柱[8],結(jié)合海上生產(chǎn)特點(diǎn),管柱下入程序如下。

(1)連接最下部有纜智能測調(diào)工作筒、過電纜插入密封

1)有纜智能測調(diào)工作筒下部電纜連接口須用底堵堵死(其他層位工作筒下部連接電纜)。

2)拽動(dòng)電纜自由端,剝?nèi)ル娎|保護(hù)膠皮,不銹鋼管長度為過電纜插入密封與有纜智能測調(diào)工作筒電纜接口之間的長度。

3)卸掉過電纜插入密封上、下堵頭,電纜自上而下穿越上部Swagelok接頭、過電纜插入密封電纜通道、下部Swagelok接頭。

4)在電纜自由端已經(jīng)剝開膠皮的鋼管電纜基礎(chǔ)上,繼續(xù)使用割刀割掉電纜不銹鋼管,電纜末端端面平整、無毛刺,露出合適長度的電纜銅芯及絕緣層。

5)卸下有纜智能測調(diào)工作筒電纜接口上堵頭,鋼管電纜從密封接頭上端穿過,并把卡套、密封圈等密封組件裝到鋼管電纜上,然后將鋼管電纜插入3#有纜智能測調(diào)工作筒電纜接頭內(nèi)并壓緊。

6)打開地面控制器電源,檢查地面控制器和有纜智能測調(diào)工作筒之間信號傳輸是否良好,確認(rèn)信號通信正常后關(guān)閉地面控制器電源輸出。

7)擰緊鋼管電纜與有纜智能測調(diào)工作筒電纜接頭之間的扣,上扣扭矩確保達(dá)到40N·m。

8)擰緊Swagelok接頭與過電纜插入密封下部接口之間NPT扣,再擰緊Swagelok的壓帽,上扣扭矩確保達(dá)到40N·m;同樣方式連接Swagelok與過電纜插入密封上部接口。

9)打開地面控制器電源,檢查地面控制器和有纜智能測調(diào)工作筒之間信號傳輸是否良好,確認(rèn)信號通信正常后關(guān)閉地面控制器電源輸出。

(2)安裝一體式電纜保護(hù)器處的電纜

防砂段內(nèi)部分油管或短節(jié)接箍需替換為一體式電纜保護(hù)器(根據(jù)配長數(shù)據(jù)表),電纜通過一體式電纜保護(hù)器時(shí),在電纜合適位置剝?nèi)ケWo(hù)膠皮約30cm,將電纜置于一體式電纜保護(hù)器的電纜槽內(nèi),放入擋環(huán),膠條,擰緊壓帽,固定電纜。

(3)下入其他有纜智能測調(diào)工作筒和過電纜定位/插入密封

根據(jù)有纜智能測調(diào)管柱配長,參考前述步驟繼續(xù)下入其他有纜智能測調(diào)工作筒和過電纜定位/插入密封。

(4)下入注水管柱、滑套、安全閥

(5)井口電纜穿越及恢復(fù)

1)待有纜智能測調(diào)管柱下放到位后,管柱緩慢下探至頂部封隔器,確認(rèn)到位后管柱下探3~5t。

2)進(jìn)行環(huán)空驗(yàn)封,先進(jìn)行低壓驗(yàn)封,再進(jìn)行高壓驗(yàn)封(注水井最大井口壓力),觀察井口套管壓力,15min壓力不降為合格。

3)根據(jù)下探油管長度配管,參考電纜穿越過電纜插入密封方式,穿越油管掛,并做好電纜穿越密封。

4)打開地面控制器電源,檢驗(yàn)地面控制器和井下各級有纜智能測調(diào)工作筒的通信狀況,要求參數(shù)讀取正常、水嘴開度能夠順利調(diào)節(jié)。

5)電纜穿越井口采油樹,做好密封后恢復(fù)井口。

3.2 管柱驗(yàn)封標(biāo)準(zhǔn)化

依據(jù)纜控分層注水技術(shù)驗(yàn)封要求,對分注管柱進(jìn)行驗(yàn)封(以三段分注管柱為例)。

(1)打開地面控制器電源,啟動(dòng)測調(diào)軟件,讀取井下數(shù)據(jù),進(jìn)行參數(shù)檢測,確定井下有纜智能測調(diào)工作筒狀態(tài)。

(2)由測調(diào)軟件控制地面控制器全關(guān)1#、3#有纜智能測調(diào)工作筒水嘴,全開2#有纜智能測調(diào)工作筒水嘴,保持該狀態(tài)30分鐘。

(3)在不超過井口允許的最大注入壓力下,選取3個(gè)壓力點(diǎn),最高壓力點(diǎn)宜不低于注水流程最大工作壓力,相鄰壓力點(diǎn)宜相差1~3MPa,各壓力點(diǎn)保持15分鐘。通過測調(diào)軟件讀取1#、2#、3#有纜智能測調(diào)工作筒嘴前、嘴后壓力,并做好各項(xiàng)數(shù)據(jù)記錄,如果1#、3#有纜智能測調(diào)工作筒嘴后壓力不隨嘴前壓力變化而變化,則達(dá)到分層目的。

3.3 流量測調(diào)標(biāo)準(zhǔn)化

(1)由測調(diào)軟件控制地面控制器,全開第一層有纜智能測調(diào)工作筒水嘴,關(guān)閉其他有纜智能測調(diào)工作筒水嘴,以該井最大允許壓力值注水,用降壓法取5個(gè)壓力點(diǎn),測試分層指示曲線,相鄰壓力點(diǎn)之間跨度要求大于0.5MPa,各點(diǎn)測30分鐘。

(2)重復(fù)上述步驟,完成其他各層的吸水指示曲線測試。

(3)根據(jù)得到的吸水指數(shù)曲線和地質(zhì)方案配注要求,確認(rèn)達(dá)到配注要求的井口最大注入壓力。

(4)根據(jù)各層吸水情況,通過測調(diào)軟件設(shè)置,從下至上依次調(diào)節(jié)各有纜智能測調(diào)工作筒水嘴開度,測試各層注入量,先粗調(diào)再微調(diào),重復(fù)此步驟,直至各層達(dá)到配注要求。

(5)完成調(diào)配后,進(jìn)行視分層吸水指示曲線測試。

3.4 纜控分注井管理標(biāo)準(zhǔn)化

結(jié)合海上油田生產(chǎn)特點(diǎn),并參考纜控分層注水技術(shù)規(guī)程相關(guān)做法,制定了海上油田智能分注井管理規(guī)定,對海上油田有纜智能分注井進(jìn)行標(biāo)準(zhǔn)化管理[8]。

3.4.1 流量測調(diào)管理標(biāo)準(zhǔn)化

在井下管柱層間密封合格的情況下,方可進(jìn)行分層流量測試和調(diào)配;測試前要對井下流量計(jì)和井口流量計(jì)進(jìn)行校對,儀表測試誤差不超過規(guī)定要求時(shí)方可進(jìn)行測試。分注井測調(diào)作業(yè)由生產(chǎn)單位定期組織平臺人員完成。流量測調(diào)時(shí),在地面控制器通電之前,需對地面電纜連接情況進(jìn)行檢查,電纜連接完好方可進(jìn)行測調(diào)作業(yè),若存在問題,需在問題解決后方可進(jìn)行測調(diào)作業(yè);按照要求完成測調(diào)作業(yè)后,斷開地面控制器電源。

3.4.2 地面控制系統(tǒng)管理標(biāo)準(zhǔn)化

地面控制系統(tǒng)維護(hù)包括地面控制器、電腦、地面儀表等的維護(hù),由平臺指定專人負(fù)責(zé)智能測調(diào)地面設(shè)備維護(hù)。在無作業(yè)時(shí),推薦斷開地面控制器電源;每個(gè)月進(jìn)行一次漏電檢查。定期對電腦系統(tǒng)進(jìn)行更新,保證系統(tǒng)正常運(yùn)轉(zhuǎn)和測調(diào)軟件的正常使用。每半年進(jìn)行一次流量標(biāo)定,確保流量測試準(zhǔn)確性。

3.4.3 井下管柱管理標(biāo)準(zhǔn)化

由海上平臺負(fù)責(zé)每個(gè)月對井下管柱工作狀況進(jìn)行檢查,并對檢查結(jié)果進(jìn)行詳細(xì)記錄;每三年對井下管柱進(jìn)行更換;井下工作筒流量計(jì)每半年進(jìn)行一次標(biāo)定,或當(dāng)流量測試誤差大于15%時(shí)應(yīng)進(jìn)行標(biāo)定;每半年對井下管柱進(jìn)行驗(yàn)封,對驗(yàn)封不合格井及時(shí)進(jìn)行原因分析及管柱更換。對具備洗井條件的智能分注井定期進(jìn)行洗井,洗井周期可根據(jù)平臺生產(chǎn)運(yùn)行、水質(zhì)等情況確定。

3.4.4 動(dòng)態(tài)監(jiān)測與效果跟蹤分析標(biāo)準(zhǔn)化

進(jìn)行注入剖面測試、地層壓力測試、井間監(jiān)測等生產(chǎn)動(dòng)態(tài)監(jiān)測時(shí),如需對井下工作筒工作狀態(tài)進(jìn)行調(diào)整,則由平臺技術(shù)人員按要求進(jìn)行操作,并在監(jiān)測結(jié)束后按配注要求恢復(fù)各層注水[7]。由研究部門負(fù)責(zé)智能分注井實(shí)施效果跟蹤及分析,包括實(shí)施井次、工藝類型、實(shí)施井基礎(chǔ)信息、故障井故障類型分類、故障原因分析、故障井解決措施等信息的統(tǒng)計(jì),并建立智能分注技術(shù)臺賬和數(shù)據(jù)庫。由生產(chǎn)單位負(fù)責(zé)對已實(shí)施智能分注井的增油效果進(jìn)行統(tǒng)計(jì),每年統(tǒng)計(jì)一次。

4 標(biāo)準(zhǔn)化應(yīng)用效果

在《纜控分層注水技術(shù)規(guī)程》的指導(dǎo)下,分注井纜控智能測調(diào)技術(shù)已經(jīng)在渤海主力注水油田完成現(xiàn)場應(yīng)用100余井次,單井調(diào)控時(shí)間由4天縮短至4~6小時(shí),測調(diào)效率提高96%。通過在線高效調(diào)控,油藏層間矛盾得到有效緩解,分注井層段合格率、自然遞減率、含水上升率等主要開發(fā)指標(biāo)持續(xù)向好。同時(shí),分注井纜控智能測調(diào)技術(shù)的規(guī)模化應(yīng)用大幅減少了海上平臺作業(yè)時(shí)間和作業(yè)費(fèi)用,累計(jì)為渤海油田節(jié)約平臺作業(yè)時(shí)間6000余天,為保障油田高效注水開發(fā)提供了有力技術(shù)支撐。

5 結(jié) 論

(1)針對海上油田常規(guī)測調(diào)技術(shù)測調(diào)效率低、適應(yīng)性不足的問題,研發(fā)形成了海上油田分注井纜控智能測調(diào)技術(shù),大幅提高了分注井的測調(diào)效率,并實(shí)現(xiàn)了大斜度/水平注水井的高效測調(diào)。

(2)結(jié)合行業(yè)標(biāo)準(zhǔn)《纜控分層注水技術(shù)規(guī)程》要求,有效指導(dǎo)了海上油田分注井纜控智能測調(diào)工藝方案的標(biāo)準(zhǔn)化設(shè)計(jì)及現(xiàn)場實(shí)施,保證纜控智能分注管柱下入、測試、調(diào)配、驗(yàn)封等作業(yè)方法的合理性,確保了分注工藝的實(shí)施效果。

(3)以行業(yè)標(biāo)準(zhǔn)為指導(dǎo),建立了海上油田智能分注井標(biāo)準(zhǔn)化管理方法,保障了技術(shù)規(guī)模化推廣,為渤海油田實(shí)現(xiàn)高效精細(xì)注水開發(fā)提供了標(biāo)準(zhǔn)保障。

參考文獻(xiàn)

謝世文,張偉,李慶明,等.海上油田開發(fā)后期多學(xué)科集成化剩余油深挖潛——以珠江口盆地X3油田H4C薄油藏為例[J].中國海上油氣,2015,27(05):68-75.

陳丹磬,李金宜, 朱文森,等.海上疏松砂巖稠油油藏水驅(qū)后儲層參數(shù)變化規(guī)律實(shí)驗(yàn)研究[ J ] .中國海上油氣,2016,28(05):54-60.

陶德碩.分層注水方法進(jìn)展及展望[ J ] .化工設(shè)計(jì)通訊,2020,46(05):259-260.

王波.高含水油田分層注水優(yōu)化研究[D].青島:中國石油大學(xué)(華東),2015.

唐睿.采油工程分層注水工藝應(yīng)用探析[J].化學(xué)工程與裝備,2019(11):44-45.

徐興安,張鳳輝,楊萬有.海上油田注水井智能監(jiān)測與控制技術(shù)研究[J].當(dāng)代化工,2020,49(07):1396-1399.

羅云龍, 盧祥國, 曹豹, 等. 智能分注分采技術(shù)改善水驅(qū)開發(fā)效果評價(jià)方法[ J ] . 油氣地質(zhì)與采收率,2021,28(02):119-126.

SY/T 7622,纜控分層注水技術(shù)規(guī)程[S].