天然抗氧化劑對微膠囊雞肉粉的貯藏品質穩定性研究

姜艷 曾永青 王遠

摘要:【目的】通過實驗篩選出適合于工業化大生產的品質優良且成本低廉的天然抗氧化劑雞肉粉微膠囊工藝。【方法】以過氧化值、感官評分為評判標準,通過單因素實驗篩選了應用在微膠囊雞肉粉中的4種天然抗氧化劑(濃度為0.02%):茶多酚、迷迭香提取物、抗壞血酸棕櫚酸酯、天然VE;產品以抗氧化效果和生產成本為評定標準,經過復配實驗確定了微膠囊包埋工藝的最佳抗氧化配方;綜合乳液穩定性和黏度因素篩選了微膠囊雞肉粉的包埋壁材,正交實驗確定了微膠囊雞肉粉的最佳生產工藝。【結果】雞肉粉中各天然抗氧化劑的最佳配比為茶多酚抗壞血酸棕櫚酸酯抗壞血酸=3:1:1;微膠囊雞肉粉的包埋壁材為CA1;微膠囊正交實驗的最佳工藝為料液比13、剪切速度4200r/min、泵轉速16r/min、噴霧干燥溫度175℃。【結論】通過使用復配天然抗氧化劑技術和微膠囊包埋技術,較好地防止了雞肉粉產品在貯藏期間發生的氧化反應,經該配方制得的微膠囊包埋雞肉粉產品香氣飽滿,品質穩定,耐高低溫,適用于蒸煮炸冷凍工藝,在速凍過程中香氣損失少,風味自然,口感醇厚,成本較低,適合進行企業化技術推廣。制得的雞肉粉產品在常溫下放置12個月后產品呈現淺黃色,無哈喇味,品質優良,過氧化值為0.16(g/100g),符合相關標準規定。產品成本可控,適用于工業化大生產。

關鍵詞:天然抗氧化劑;微膠囊;貯藏;穩定性

雞肉粉是用于生產雞精、雞粉的基本原料。雞肉粉因以天然雞肉制成的雞肉粉為基礎原料使雞風味和香味突出而成為高級調味品,在食品行業得到了廣泛的應用。但是由于雞肉粉的脂肪含量比較高(一般在30%-50%)[1],所以在生產及貯存過程中很容易與氧氣接觸而發生脂質的自動氧化[2],氧化后的脂肪形成新的過氧化物,該物質可以多種成分發生反應,從而影響成品雞肉粉的外觀和品質。長期以來,生產企業大多使用合成抗氧化劑來進行防止或減緩脂質的自動氧化,但是隨著近年來越來越多的實驗證明合成抗氧化劑具有一定的毒性和致畸作用[3],合成抗氧化劑逐漸被企業所淘汰,取而代之的是更加安全和高效的天然抗氧化劑。目前生產企業常用的天然抗氧化劑主要有茶多酚、迷迭香提取物、抗壞血酸棕櫚酸酯、天然VE、VC等[4]。

微膠囊技術[5]是一種采用成膜材料(壁材)把氣體、固體或液體材料(芯材)包覆形成微小粒子的技術[5],是一項用途廣泛而又發展迅速的高新技術。從 20 世紀 50 年代末期開始,隨著科技的不斷發展進步,在很多領域為了實現對某些重要物質的保護和控釋效果,人們發明了微膠囊技術。它能利用天然或合成的高分子材料,把固體、液體包裹成直徑1-1000μm的微膠囊中,解決了許多傳統工藝無法解決的難題。微膠囊技術可以賦予食品特殊的性能,對一些食品添加劑或配料進行包埋后,不僅可以克服原有材料使用的局限性,而且增強了物質的貯存穩定性,延長了貨架期,滿足了食品工業的加工需要和消費者的需求。在食品工業中,很多香精都會用微膠囊化進行處理,這樣制得的香精香氣柔和、自然,在產品中會慢慢釋放出味道,讓人吃起來感覺很舒服。本研究在微膠囊壁材的選擇上,主要從食品安全角度考慮,旨在研發一種可以在GB2760-2014食品安全國家標準食品添加劑使用標準中A2表(即可在各類食品中按生產需要適量使用的食品添加劑)允許添加的原料。進一步擴大產品的應用范圍,能夠滿足所有食品的要求,也使安全性得到進一步增強。

本實驗主要是從實際生產的角度,綜合考慮生產可操作性、生產效率、生產成本、產品質量等幾個因素,探索了生產微膠囊雞肉粉(含天然抗氧化劑)的最佳工藝配方,從而能夠更好地指導微膠囊雞肉粉的工業化實際生產。

1 材料與方法

1.1 材料與儀器

1.1.1 材料與試劑

冷凍雞骨架(購于超市);變性淀粉(型號N-Drem,PurityGum,CA1):國民淀粉化學(上海)有限公司;茶多酚:廣東日可威原料有限公司;迷迭香提取物:湖南朗林生物資源股份有限公司;抗壞血酸棕櫚酸酯:廣州市食品工業研究所有限公司;維生素E:山東尊宏生物科技有限公司。v1.1.2 儀器與設備

LQ-C5001電子天平,昆山優科維持電子科技有限公司;LQ-C20002電子天平,昆山優科維持電子科技有限公司;R80-2角式低速離心機;HT-120B可調溫萬用電爐上海赫田科學儀器有限公司;DR-H301電熱恒溫鼓風干燥箱;FRH高剪切均質乳化機,溫州市豐日機械有限公司;SFC-2001高壓均質機 上海寶派科技有限公司;噴霧干燥塔,江蘇宇通干燥工程有限公司。

1.2 實驗方法

1.2.1 天然抗氧化劑單因素實驗測試

稱取160g變性淀粉N-Drem于1L燒杯中[6],然后加800g純凈水,置于可調溫萬用電爐上緩慢升溫,并用攪拌器不斷攪拌直至淀粉溶解完全,無顆粒感。稱取酶解雞肉液100g,適量天然抗氧化劑加入到溶解好的淀粉溶液中,攪拌均勻;將制備好的乳液用高剪切乳化機6000r/min 進行剪切,然后將料液倒入均質機中:一級和二級均質壓力分別為30MPa和60MPa;噴霧干燥塔進料口的溫度為180℃,出料口的溫度為40℃,制得微膠囊粉末。

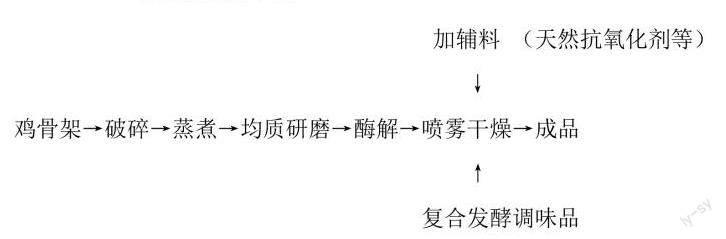

1.2.2 雞肉粉的制備

1.2.3 復配實驗

選取天然抗氧化劑的單因素最佳濃度進行復配實驗,確定雞肉粉生產的天然抗氧化劑的最佳配比。

1.2.4 壁材包埋效果測試[7]

按照上述單因素實驗方法分別測試不同型號變性淀粉:N-Drem,PurityGum和CA1制得的微膠囊乳液100ml的穩定性效果。稱取制得的乳液10ml于離心管中,移入離心機中,調整離心機轉速為2000r/min,旋轉30min后取出觀察乳液的分層現象。

1.2.5 雞肉粉微膠囊包埋試驗設計

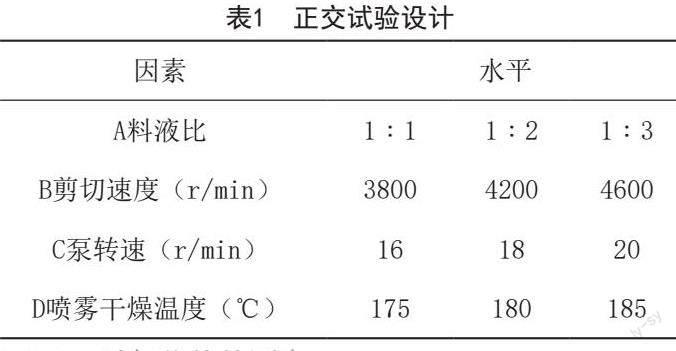

為了確定微膠囊雞肉粉的包埋工藝,實驗選取了L9(34)的正交試驗方法。該方法既高效又經濟,適合企業進行工業化技術測試。實驗選取了四個影響微膠囊雞肉粉的主要因素,即:料液比(A)、剪切速度(B)、泵轉速(C)和噴霧干燥溫度(D),并確定了它們的實驗范圍。正交試驗設計如表1。

A:1∶1-1∶3

B:3800-4600r/min

C:16-20r/min

D:175-185℃

1.2.6 過氧化值的測定

參照國標GB5009.227-2016進行檢測[8]:取適量雞肉粉,用2-3倍樣品體積的石油醚充分混勻后靜置浸提12h,經裝有無水硫酸鈉的漏斗過濾,取濾液,在低于40℃的水浴中,用旋轉蒸發儀減壓蒸干石油醚,將所得殘留物用滴定法測定過氧化值。

1.2.7 貯藏期實驗

烘箱貯存法[9]:將雞肉粉成品在65±1℃下貯藏10d,每隔2d取樣,測定樣品的過氧化值。

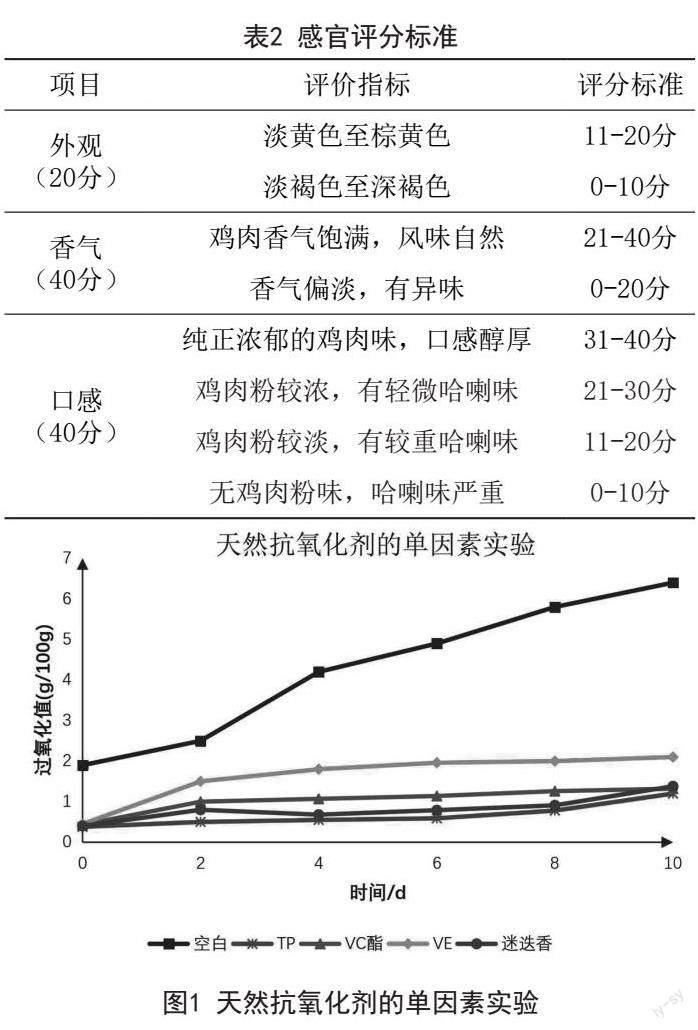

1.2.8 感官評定方法

將制備的雞肉粉粉末交由感官評定專業人士進行品評,評定小組由8位人員組成,分別對雞肉粉的感官指標進行評分,最終分值以平均分來評定,評分標準見表2(實驗標準為百分制)。

2 結果與分析

2.1 不同天然抗氧化劑對雞肉粉品質的影響

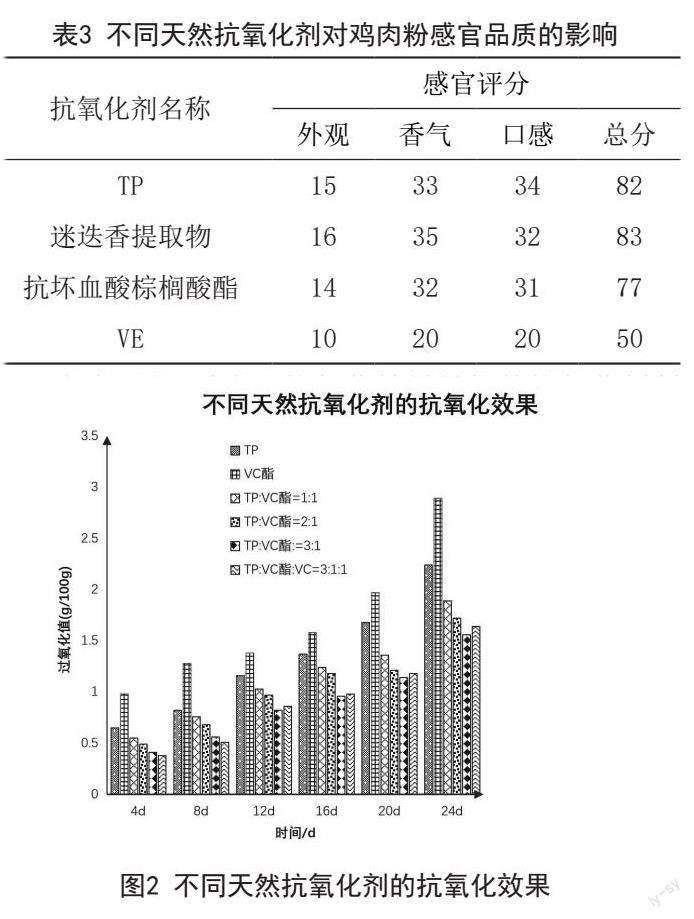

大量實驗表明,隨著天然抗氧化劑的濃度增加,其抗氧化的效果越來越好。本實驗從實際生產出發,重點考慮產品成本價格因素。根據GB2760的使用要求,取各抗氧化劑的最大添加量為0.02%進行對比。貯存期間,空白雞肉粉的過氧化值隨著時間的延長而增大,而添加了抗氧化劑的雞肉粉的過氧化值明顯降低,說明天然抗氧化劑能較好地抑制脂類的氧化反應。由圖中各氧化曲線可以看出,在相同濃度下茶多酚(TP)的抗氧化效果最好,其次為迷迭香提取物,抗壞血酸棕櫚酸酯和維生素E。TP和迷迭香提取物的抗氧化效果差異性不是很大,但是從實際生產成本因素考慮,迷迭香提取物的價格要遠高于茶多酚,性價比不高,所以導致其在應用上具有一定的局限性;抗壞血酸棕櫚酸酯(VC酯)是一種天然抗氧化劑,與空白對比,添加抗壞血酸棕櫚酸酯的過氧化值大大降低,所以將其應用于抗氧化具有一定可行性;維生素E的抗氧化效果較差。制得雞肉粉的感官評分如表3。

由表3可以看出,抗氧化效果最好的抗氧化劑制得的雞肉粉的感官評分也最高。TP為褐色粉狀物,加入到成品中會影響成品的顏色,所以在實際生產中的添加量也不能太大。迷迭香提取物因為價格較高,因此在工業化生產中不考慮添加使用。VC酯是一種安全、無毒、高效的脂溶性抗氧化劑,外觀為白色或略帶黃色的粉末狀晶體,具有輕微的柑橘氣味,顏色較淺,對成品雞肉粉的顏色無影響,其可以阻止自由基的形成,降低油脂的自動氧化,防止油脂酸敗,延長油脂和含油較多的食品的貨架期,且該產品的價格相對便宜,在市場上的產業化程度較高,因此將其選為工業化生產的天然抗氧化劑進行復配實驗。維生素E雖然價格便宜,但是其應用效果較差,所以在工業化生產中也不考慮其使用。綜合考慮天然抗氧化劑的抗氧化效果和價格,本實驗選擇價格相對便宜抗氧化效果較好的TP和抗壞血酸棕櫚酸酯進行下一步的產業化研究。

2.2 天然抗氧化劑的復配實驗

復配實驗中將天然抗氧化劑的總添加量控制為0.02%,分別對比單因素抗氧化劑和復配(不同比例)的抗氧化效果。

從圖2數據可以看出,在貯藏期間,雞肉粉的過氧化值隨著貯藏時間的延長而增大。在相同濃度下,TP和VC酯復配的抗氧化效果要明顯高于單因素抗氧化劑:這說明TP和VC酯之間有正協同作用,且協同作用隨著TP添加量的增大而增大。VC是一種水溶性的維生素,具有很強的還原性。作為食品級抗氧化劑,因其價格低廉和性價比高,經常在食品加工中使用。大量研究報道,VC與天然抗氧化劑間也有正協同作用[10]。因此,從降低生產成本的角度考慮,本實驗也對其抗氧化效果進行了研究。從表3數據可知:VC在TP和VC酯的復合抗氧化體系(311)中的應用效果與TP和VC酯(31)的抗氧化效果對比無明顯差異,但是從經濟成本考慮,適當降低VC酯的添加量可以較大幅度地降低產品的生產成本,在保證產品質量的同時,增加了企業的銷售利潤,提高了產品在市場上的競爭優勢。

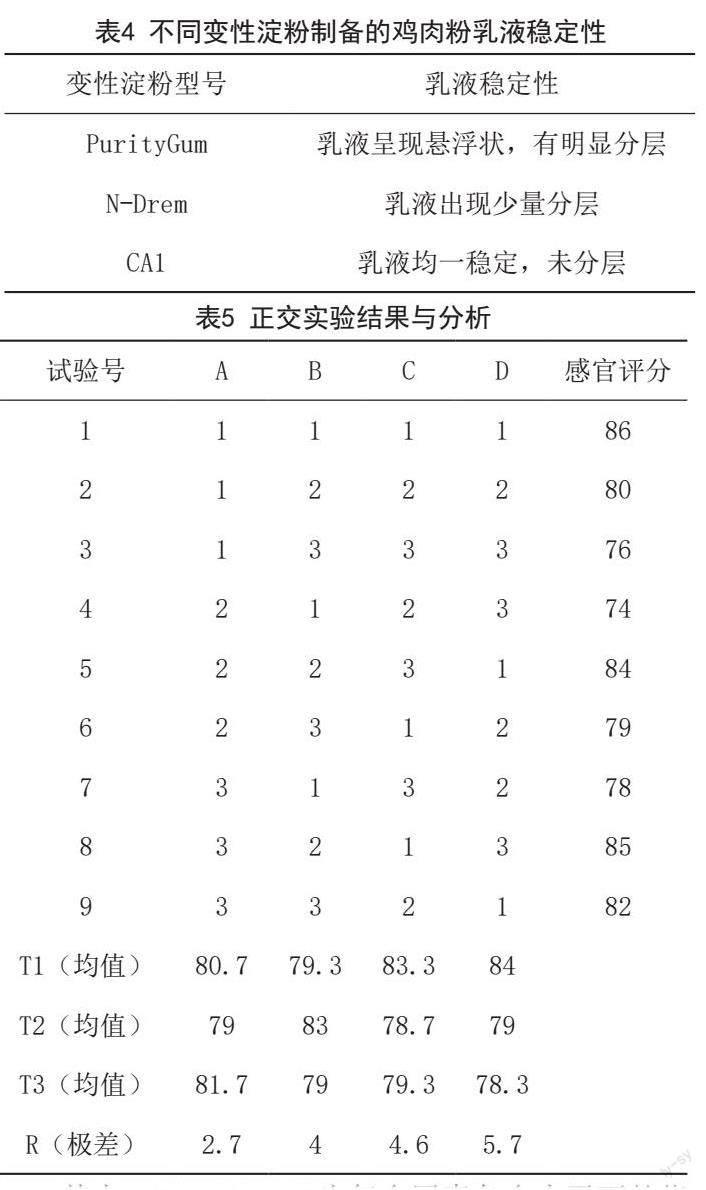

2.3 不同壁材對雞肉粉乳液穩定性的影響

實驗從實際應用角度出發,為了擴大產品的使用范圍,選定了可以在GB2760-2014食品安全國家標準食品添加劑使用標準中A2表(即可在各類食品中按生產需要適量使用的食品添加劑)允許添加的變性淀粉原料。經測試,3種不同型號的變性淀粉制備的乳液穩定性如表4。

乳液的穩定性指標可以反映出微膠囊包埋效果的好壞:乳液均一穩定,說明水油兩相已充分融合,壁材可以完全包裹芯材,這樣制得的微膠囊成品包埋效果好,可以很好地延緩芯材的氧化;反之,如果乳液出現分層,說明壁材沒有或者只是部分完成了對芯材的包裹,芯材暴露于空氣中會加快產品的氧化。由表4可知,PurityGum制備的復合調味品乳液經離心后出現明顯的分層,說明該乳液的穩定性較差,包埋效果不好,不適合作為本次研究的包埋壁材。N-Drem制得的乳液穩定性稍好,但是出現少量分層。CA1制備的乳液經離心處理后仍然均一穩定,未出現分層,說明該壁材對芯材的包埋效果較好,適合做本次研究的微膠囊包埋壁材。

2.4 正交實驗結果分析:

其中,T1、T2、T3為每個因素各個水平下的指標均值;R為極差,表明因子對結果的影響程度,R=最大均值-最小均值。

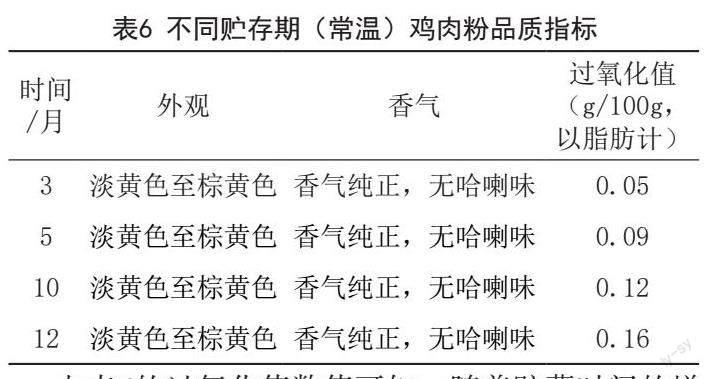

從表5正交實驗的結果可以看出不同因素對微膠囊包埋實驗的影響大小以及每個因素的最優水平。通過R極差的數據(數值越大,影響越大)可以分析出,四個因素對結果影響最大的因素是噴霧干燥溫度(D),其最優水平是D1(175℃);其次的因素是泵轉速( C ) , 其最優水平是C 1(16r/min);影響第三的因素是剪切速度(B),其最優水平是B2(4200r/min),影響最小的因素是料液比(A),其最優水平是A3(13)。根據篩選出的最佳水平,可以得出此工藝條件下微膠囊的最佳工藝為:(料液比13)、剪切速度4200r/min、泵轉速16r/min、噴霧干燥溫度175℃。

根據上述實驗方案制得的微膠囊包埋雞肉粉進行常溫貯藏期實驗測試實驗,結果如表6。

由表6的過氧化值數值可知,隨著貯藏時間的增加,添加復配天然抗氧化劑的微膠囊雞肉粉的過氧化值在緩慢增加,符合雞肉粉的相關標準,未影響到產品的品質,經感官評定,雞肉粉香氣純正,無哈喇味,可以進行產業化生產。

3 結論

本文通過對相同濃度的天然抗氧化劑進行單因素對比實驗,綜合考慮天然抗氧化劑的抗氧化效果和價格因素,本實驗篩選了選擇價格相對便宜抗氧化效果較好的茶多酚(TP)和抗壞血酸棕櫚酸酯(VC酯)進行下一步的復配實驗;從降低生產成本,增加企業生產利潤的實際生產角度,最終確定了復配實驗的最佳配比為TPVC酯VC =311。在微膠囊壁材的選擇上,通過離心法測定乳液的穩定性,確定了可以在GB2760中A2表中使用的原料CA1,正交實驗確定了微膠囊包埋抗氧化的最佳工藝為:料液比13、剪切速度4200r/min、泵轉速16r/min、噴霧干燥溫度175℃。經貯藏期實驗測試,在保質期內符合產品規定。本文通過使用天然抗氧化劑技術和微膠囊包埋技術,較好地防止了雞肉粉產品在貯藏期間發生的氧化反應,經該配方制得的微膠囊包埋雞肉粉產品香氣飽滿,品質穩定,耐高低溫,適用于蒸煮炸冷凍工藝,在速凍過程中香氣損失少,風味自然,口感醇厚,成本較低,適合進行企業化技術推廣。制得的雞肉粉產品在常溫下放置12個月后產品呈現淺黃色,無哈喇味,品質優良,過氧化值為0.16(g/100g),符合相關標準規定。產品成本可控,適用于工業化大生產。

參考文獻

[1] 類紅梅,羅欣,毛衍偉,等.天然抗氧化劑的功能及其在肉與肉制品中的應用研究進展[J].食品科學,2020,41(21):267-277.

[2] 田妹華,易發如,李耀,等.天然抗氧化劑在純雞肉粉生產中的使用效果研究[J].食品工業科技,2012,33(18):322-324.

[3] 謝東娜,王道營,閆征,等.加熱方式對雞肉制品不同部位脂質氧化的影響[J].食品科學技術學報,2019,37(6):29-36.

[4] 朱香澔,林劍軍,白衛東.肉制品天然抗氧化劑的研究進展[J].農產品加工,2019(16):53-56.

[5] 黃雨洋,齊寶坤,趙城彬,等.微膠囊化核桃粉末油脂制備工藝及其氧化穩定性研究[J].中國食品學報,2019,19(2):132-138.

[6] 李夏,蘇諭涵,謝光杰.椰子油微膠囊制備工藝優化及其在代餐粉中的應用[J].糧食與油脂,2022,35(1):87-91.

[7] 羅紹勇,敬思群,文科詩,等.真姬菇微膠囊制備工藝優化及風味保持效果評價[J].食品工業,2023,44(7):92-97.

[8] 羅雨婷,谷大海,徐志強,等.天然香辛料在肉制品中抗氧化活性研究進展[J].肉類研究,2017,31(10):53-57.

[9] 葉紅玲,楊柳,趙化銀,等.不同抗氧化劑在山核桃氧化中的活性比較[J].宿州學院學報,2017,32(11):113-114.

[10] 林澤慶.不同提取方法對新疆薄皮核桃油酸價和過氧化值的影響[J].現代食品,2018(5):110-112.