堿激發(fā)粉煤灰基膠凝材料的水化過程及力學(xué)性能

喬龍騰 宋志峰

(1.煤炭科學(xué)研究總院建井研究分院,北京 100013;2.濮陽職業(yè)技術(shù)學(xué)院機電與汽車工程學(xué)院,河南 濮陽 457000)

近年來,隨著國內(nèi)諸多礦山淺部資源日益枯竭,不少礦山逐漸轉(zhuǎn)入深井開采,深部礦體回采面臨著更加復(fù)雜的開采環(huán)境,如較高的地應(yīng)力、高低溫等因素[1-3]。 充填采礦法因其具有經(jīng)濟、高效及環(huán)保等諸多優(yōu)勢,逐漸成為礦山企業(yè)進行深部礦體回采的首選方法[4-5]。 然而,充填采礦法也存在一些不足,如工藝復(fù)雜、成本較高,尤其是膠結(jié)劑成本(一般只水泥成本)占據(jù)總成本的75%左右,嚴重制約著充填采礦方法的推廣應(yīng)用[6-7]。 因此,研制出新型膠凝材料代替或部分代替水泥作為礦山充填膠結(jié)劑,不僅有助于大幅度降低充填開采成本,還有利于實現(xiàn)礦山綠色開采[8]。

粉煤灰又稱飛灰[9],是指燃煤廠中磨細粉煤灰在鍋爐中燃燒后從煙道排出、被收塵器收集的物質(zhì)。此外,粉煤灰具有一定的火山灰屬性活性,但其活性大部分是潛在的,常態(tài)條件下活性發(fā)展緩慢,反應(yīng)程度較低,必須借助一定的激發(fā)手段才能發(fā)揮[10]。 目前,許多礦山科技工作者針對堿激發(fā)粉煤灰膠凝材料進行了大量研究,例如李茂輝等[11]通過開展粉煤灰復(fù)合膠凝材料充填體強度與水化機理研究,得出摻入一定量的粉煤灰能夠有效改善充填體的力學(xué)性能;邊偉等[12]開展了堿激發(fā)礦渣粉煤灰透水混凝土性能研究,得出利用堿激發(fā)礦渣—粉煤灰膠凝材料可制備出高性能綠色透水混凝土;趙兵朝等[13]開展了黃土—粉煤灰基新型充填材料性能研究,指出黃土與粉煤灰復(fù)摻能夠提高充填體的抗壓強度;劉娟紅等[14]開展了低濃度拜耳赤泥充填材料制備及水化機理研究,得出粉煤灰摻入比例對膠凝材料強度具有一定的影響;卓慶奉等[15]開展了摻粉煤灰的混合充填骨料配比優(yōu)化試驗,得出摻入粉煤灰能夠顯著提高充填體的抗壓強度;吳力波等[16]開展了赤泥粉煤灰膏體充填材料配比優(yōu)化試驗研究,得出赤泥粉煤灰含量能夠?qū)Τ涮铙w強度產(chǎn)生顯著影響。

綜合上述分析可知,粉煤灰不論是作為膠凝材料的原材料還是細顆粒均能夠改善充填體的力學(xué)性能,因此有必要針對不同礦山類型的尾砂開展針對性研究,進一步推動粉煤灰在礦山的應(yīng)用,有助于顯著降低充填開采成本[17-18]。 本研究在現(xiàn)有成果的基礎(chǔ)上,結(jié)合前期試驗,采用粉煤灰作為原材料部分代替水泥制備新型綠色膠凝材料,制備出粉煤灰基充填體,詳細分析在不同堿激發(fā)條件下粉煤灰充填體的抗壓強度變化特征,揭示粉煤灰基膠凝材料強度與堿激發(fā)類型,以及粉煤灰含量間的關(guān)系。 在此基礎(chǔ)上,基于環(huán)境掃描電鏡(SEM)技術(shù)探索粉煤灰基充填體的微觀結(jié)構(gòu),并分析其水化反應(yīng)過程。

1 試驗材料

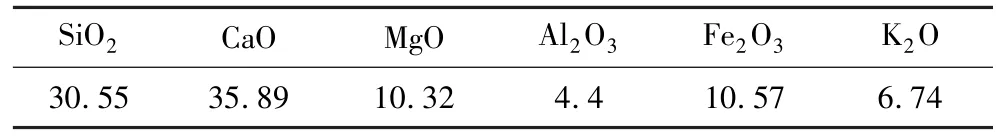

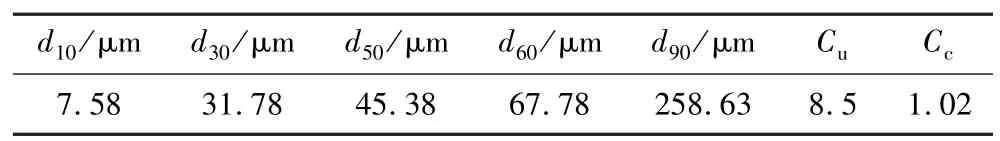

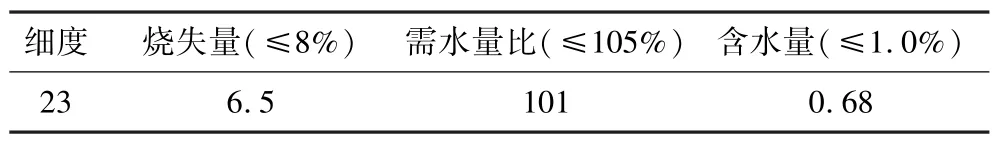

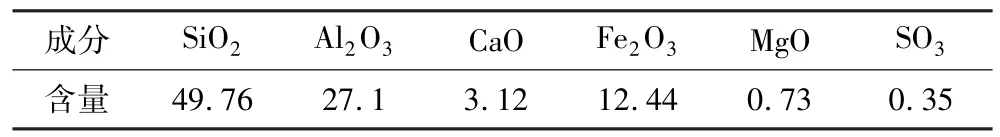

試驗采用全尾砂作為充填骨料,其化學(xué)成分見表1,粒徑分布特征見表2。 粉煤灰來自山西某企業(yè)的二級粉煤灰。 各項指標符合《用于水泥和混凝土中的粉煤灰》(GB/T 1596—2005)Ⅱ級質(zhì)量要求。 粉煤灰的物理性能測試指標見表3,化學(xué)組分見表4。 由表1 和表2 可知:尾砂化學(xué)成分中沒有對充填體強度不利的化學(xué)元素,并且尾砂的曲率和不均勻系數(shù)均在合理參數(shù)取值范圍內(nèi),說明尾砂適合作為充填骨料制備充填體。 SiO2和Al2O3是粉煤灰火山灰活性的主要來源,其含量越高越好。 由表3、表4 可知:SiO2和Al2O3含量較高,因而粉煤灰的質(zhì)量較高。

表1 尾砂化學(xué)成分測試結(jié)果Table 1 Chemical composition test results of tailings%

表2 尾砂顆粒粒徑分布特征Table 2 Particle size distribution characteristics of tailings

表3 粉煤灰物理性能指標Table 3 Physical properties of fly ash%

表4 粉煤灰化學(xué)組成Table 4 Chemical composition of fly ash%

2 試驗方案

試驗采用2 種堿性激發(fā)劑來激發(fā)粉煤灰的活性,一種為NaOH,別名燒堿;另一種激發(fā)劑為Na2SiO3,硅酸鈉,俗稱泡花堿,是一種可溶性的無機硅酸鹽,其水溶液俗稱水玻璃,是一種礦黏合劑。 試驗?zāi)康脑谟诓捎梅勖夯掖娌糠炙?從而降低充填成本。 試驗設(shè)計料漿濃度為75%,灰砂比為1 ∶5。 此外,粉煤灰摻量設(shè)計為0%、10%、15%、20%;堿性激發(fā)劑摻量為0%、2%、3%及4%,激發(fā)劑摻量為激發(fā)劑與粉煤灰質(zhì)量的百分比。 根據(jù)預(yù)先設(shè)計的方案制備試件,試件拆模后移入設(shè)置好的養(yǎng)護箱中。 分別養(yǎng)護3、7、28 d,養(yǎng)護溫度設(shè)為20 ℃,養(yǎng)護環(huán)境濕度設(shè)為90%。

3 試驗結(jié)果分析

3.1 粉煤灰摻量對膠結(jié)充填體強度的影響規(guī)律

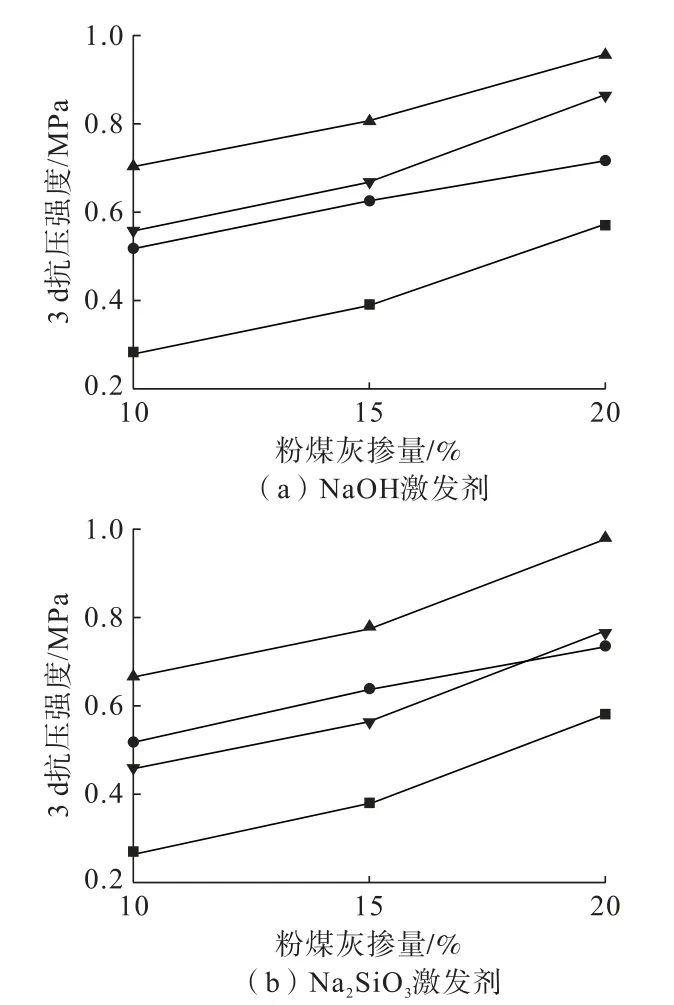

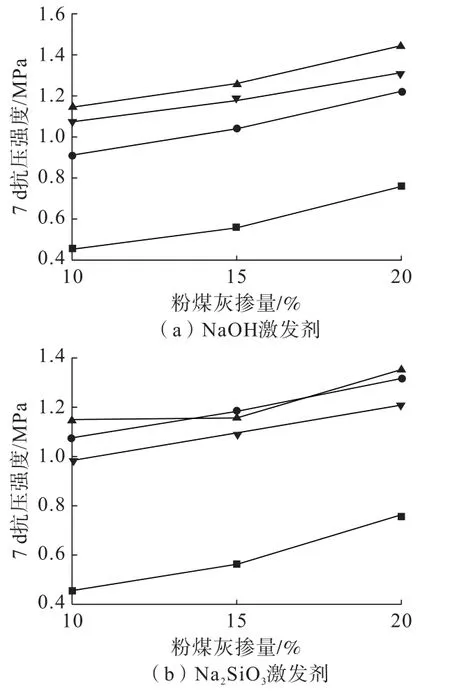

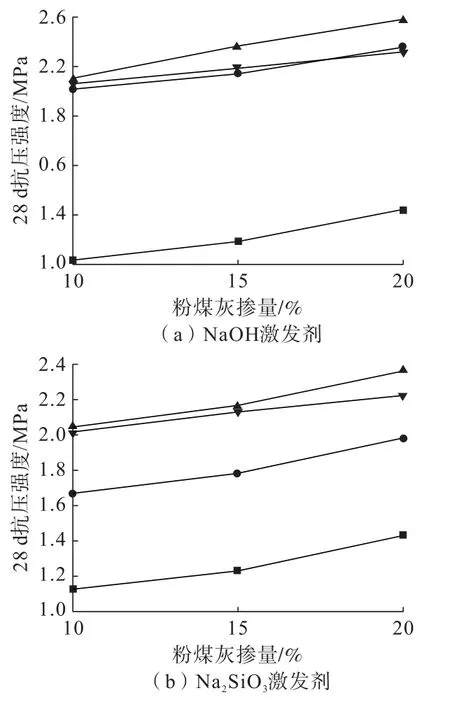

為表征粉煤灰摻量對充填體強度的影響規(guī)律,繪制了充填體強度與粉煤摻量的關(guān)系曲線,如圖1 至圖3 所示。 由圖1 可知:當激發(fā)劑為NaOH 或Na2SiO3時,充填體3 d 強度均隨著粉煤灰摻量增加而不斷增大,并且摻有堿性激發(fā)劑時,充填體3 d 強度明顯高于未添加激發(fā)劑的充填體3 d 抗壓強度。 由圖2 和圖3 可知:當激發(fā)劑為NaOH 或Na2SiO3時,充填體7 d 及28 d 強度均隨著粉煤灰摻量增加而不斷增大,并且添加了堿性激發(fā)劑的充填體7 d 及28 d 抗壓強度明顯高于未添加激發(fā)劑的充填體。 因此,粉煤灰的摻入能夠提高充填體的抗壓強度,并且添加堿性激發(fā)劑能夠提升粉煤灰對于充填體力學(xué)性能的改善效果。 此外,當養(yǎng)護齡期超過3 d 后,添加了堿性激發(fā)劑的充填體強度與未添加激發(fā)劑的充填體強度差距十分明顯。

圖1 不同激發(fā)劑下充填體3 d 抗壓強度與粉煤灰摻量的關(guān)系Fig.1 Relationship between 3 d compressive strength of backfill and fly ash content under different activators

圖2 不同激發(fā)劑下充填體7 d 抗壓強度與粉煤灰摻量的關(guān)系Fig.2 Relationship between 7d compressive strength of backfill and fly ash content under different activators

圖3 不同激發(fā)劑下充填體28 d 抗壓強度與粉煤灰摻量間的關(guān)系Fig.3 Relationship between 28d compressive strength of backfill and fly ash content under different activators

3.2 粉煤灰基膠結(jié)充填體強度增長分析

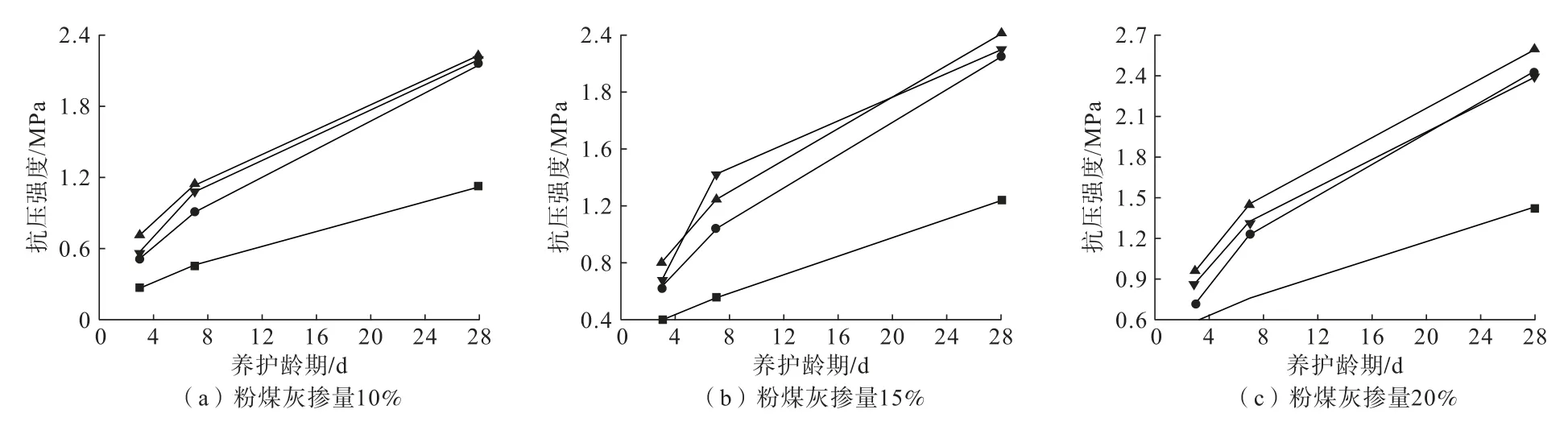

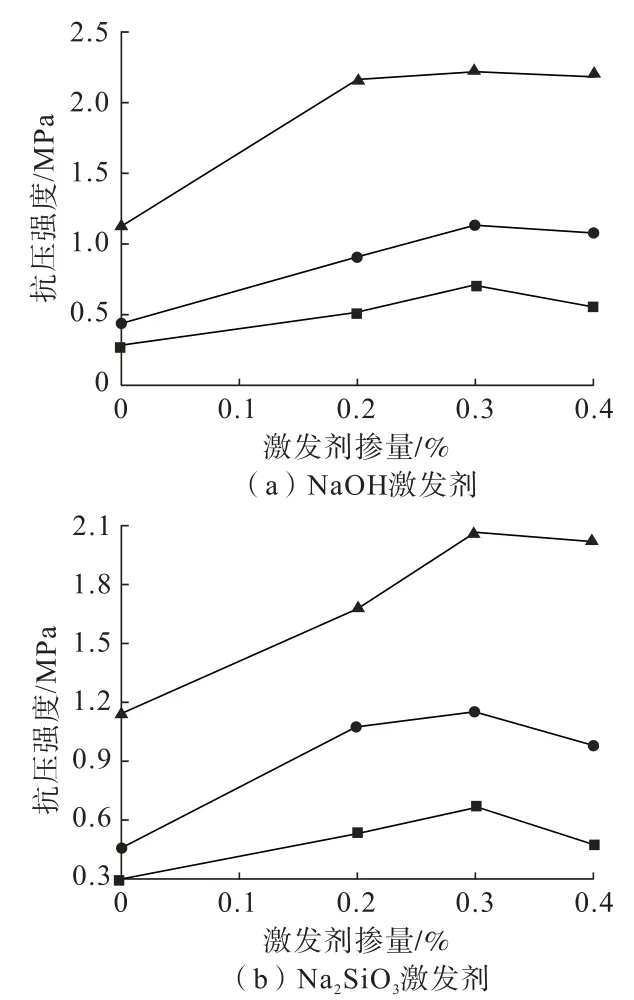

為揭示粉煤灰基膠結(jié)充填體強度增長規(guī)律,繪制了不同激發(fā)劑下充填體強度與養(yǎng)護齡期間的關(guān)系曲線,如圖4 和圖5 所示。 圖4 為激發(fā)劑為NaOH 時,不同激發(fā)劑含量下,充填體強度隨著養(yǎng)護齡期的變化特征。 圖5 為激發(fā)劑為Na2SiO3時,不同激發(fā)劑含量下,充填體強度隨著養(yǎng)護齡期的變化特征。通過圖4可以看出,當激發(fā)劑為NaOH 時,不論激發(fā)劑摻量多少,充填體強度均隨著養(yǎng)護齡期增加而增大,但添加了NaOH 的充填體各齡期強度要明顯高于未添加堿性激發(fā)劑的充填體。 由圖5 可知:當激發(fā)劑為Na2SiO3時,不論激發(fā)劑摻量多少,充填體強度也均隨著養(yǎng)護齡期增加而增大,但添加了Na2SiO3的充填體各齡期強度同樣明顯高于未添加堿性激發(fā)劑的充填體。 因此,激發(fā)劑類型和摻量的變化雖然不會改善粉煤灰基充填體強度與養(yǎng)護齡期間的關(guān)系,但添加了激發(fā)劑能夠顯著提高充填體強度。 此外,根據(jù)強度演化曲線的斜率可知,當養(yǎng)護齡期為3~7 d 時,充填體強度增長較為緩慢,但當齡期超過7 d 后,充填體強度增幅變大,并且呈近似直線增長。 同時,添加了激發(fā)劑的充填體強度在各齡期段的增長速率明顯高于未添加激發(fā)劑的充填體強度,側(cè)面說明了激發(fā)劑的摻入能夠顯著提高其強度水平。

圖4 激發(fā)劑為NaOH 時充填體強度與養(yǎng)護齡期的關(guān)系Fig.4 Relationship between backfill strength and curing age when the activator is NaOH

圖5 激發(fā)劑為Na2SiO3 時充填體強度與養(yǎng)護齡期的關(guān)系Fig.5 Relationship between backfill strength and curing age when the activator is Na2SiO3

3.3 激發(fā)劑摻量對粉煤灰基充填體強度的影響

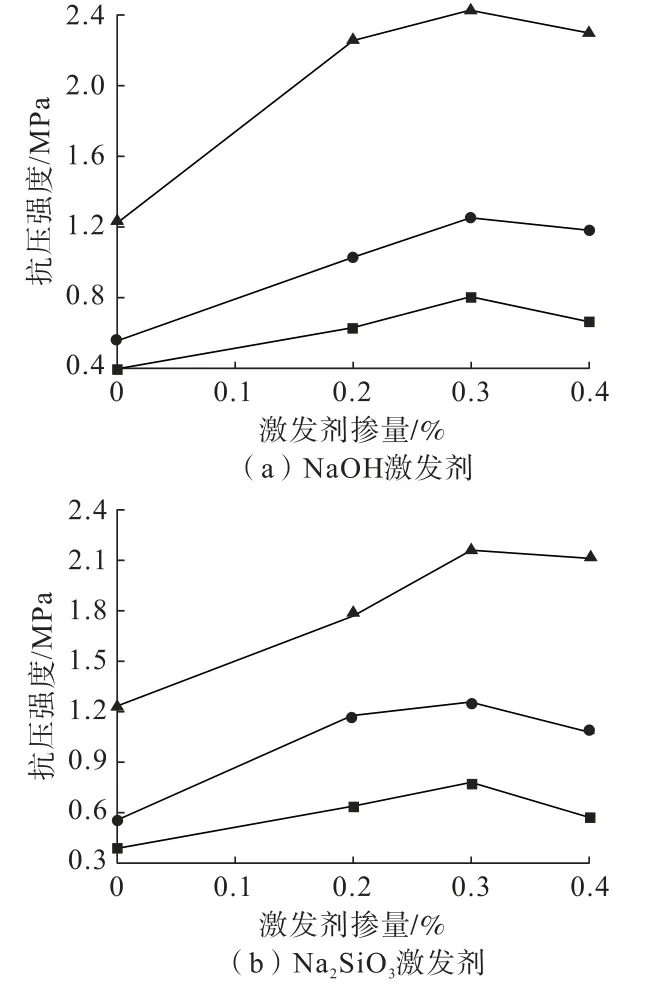

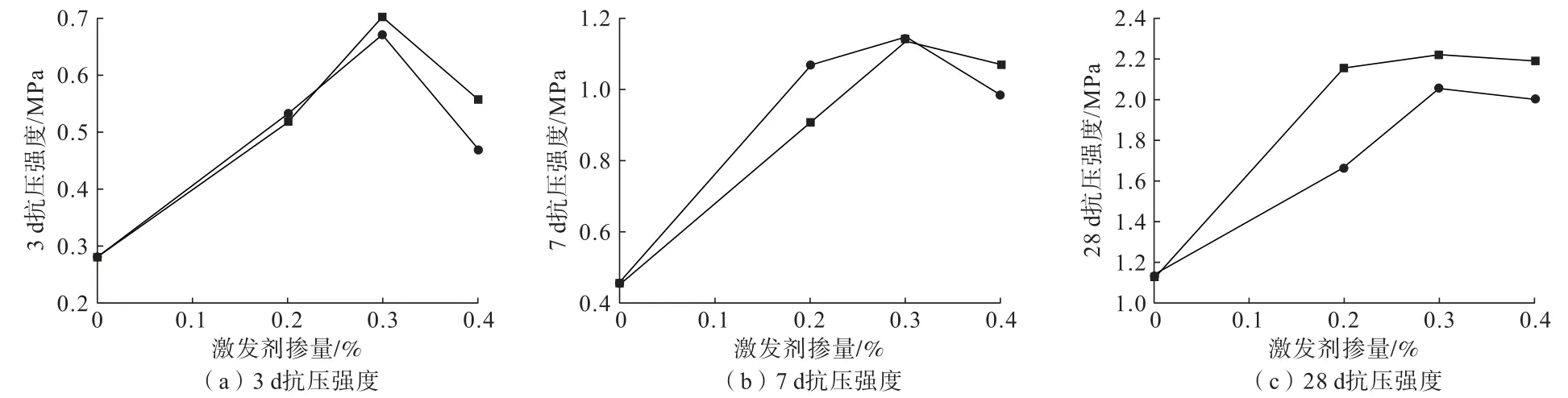

為揭示激發(fā)劑摻量對粉煤灰基充填體強度的影響,繪制了不同粉煤灰摻量下的充填體強度與激發(fā)劑摻量的關(guān)系曲線,如圖6 至圖8 所示。

圖6 粉煤灰摻量為10%時膠結(jié)充填體強度與激發(fā)劑摻量的關(guān)系Fig.6 Relationship between strength of cemented backfilland content of activator when the content of fly ash is 10%

由圖6 可知:當粉煤灰摻量為10%時,無論激發(fā)劑為何種類型,粉煤灰基膠結(jié)充填體抗壓強度隨著激發(fā)劑摻量增加均表現(xiàn)出先增大后減小趨勢,并且在激發(fā)劑摻量為0.3 時達到最大值,說明激發(fā)劑摻量存在臨界值。 分析圖7 和圖8 可知:當粉煤灰摻量為15%和20%時,粉煤灰基膠結(jié)充填體抗壓強度均隨著激發(fā)劑摻量增加表現(xiàn)出先增大后減小的趨勢,并且也都在激發(fā)劑摻量為0.3%時達到最大值,說明當粉煤灰摻量為10%~20%時,兩種堿性激發(fā)劑的最佳摻量為0.3%。 此外,當激發(fā)劑摻量為0%~0.3%時,隨著養(yǎng)護齡期不斷增大,粉煤灰基膠結(jié)充填體強度的增長速率也逐漸變大,說明激發(fā)劑摻量增加更有利于提高粉煤灰基膠結(jié)充填體的后期抗壓強度。

圖7 粉煤灰摻量為15%時粉煤灰基膠結(jié)充填體強度與激發(fā)劑摻量的關(guān)系Fig.7 Relationship between strength of flash-based cemented backfill and content of activator when the content of fly ash is 15%

圖8 粉煤灰摻量為20%時粉煤灰基膠結(jié)充填體強度與激發(fā)劑摻量的關(guān)系Fig.8 Relationship between strength of flash-based cemented backfill and content of activator when the content of fly ash is 20%

3.4 激發(fā)劑類型對粉煤灰基充填體強度的影響

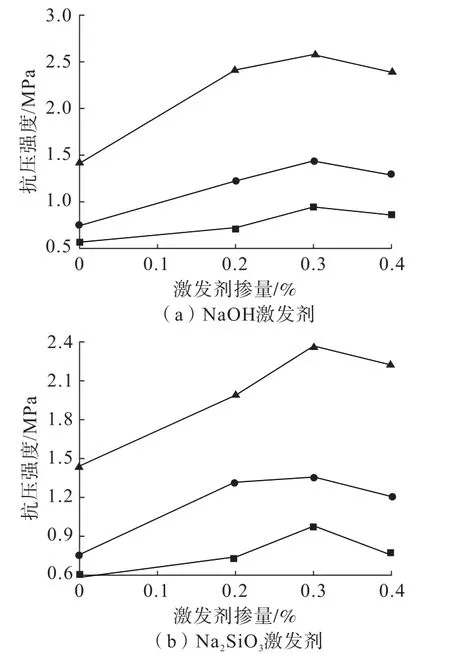

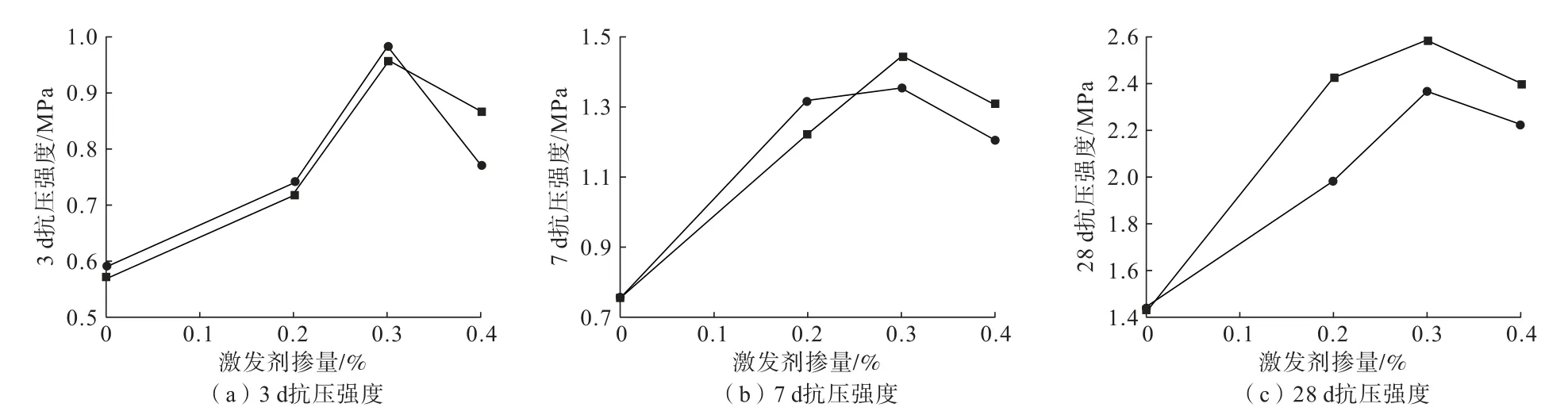

為揭示激發(fā)劑類型對粉煤灰基充填體強度的影響,繪制了不同粉煤灰摻量下的充填體強度與激發(fā)劑的類型關(guān)系曲線,如圖9 至圖11 所示。

圖9 粉煤灰摻量為10%時不同堿性激發(fā)劑下膠結(jié)充填體強度對比Fig.9 Strength comparison of cemented backfill under different alkaline activators when fly ash content is 10%

分析圖9 可知:當粉煤灰摻量為10%時,不論激發(fā)劑為何種類型,充填體的3、7、28 d 抗壓強度均隨著激發(fā)劑摻量增加呈現(xiàn)出先增大后減小趨勢,并且在激發(fā)劑摻量為0.3%時達到最大值。 通過圖10、圖11可知:當粉煤灰摻量為15%及20%時,無論激發(fā)劑為何種類型,充填體的3、7、28 d 抗壓強度也均隨著激發(fā)劑摻量增加呈現(xiàn)出先增大后減小趨勢,并且同樣在激發(fā)劑摻量為0.3%時達到最大值。 然而,在不同的養(yǎng)護齡期內(nèi),兩種激發(fā)劑對充填體強度的改善效果表現(xiàn)出顯著的差異性。 當養(yǎng)護齡期為3 d 且激發(fā)劑摻量為0%~0.3%時,兩種激發(fā)劑對充填體強度的改善效果并無明顯差異,說明激發(fā)劑類型對充填體3 d 強度無顯著性影響。 當養(yǎng)護齡期為7 d 及28 d 且激發(fā)劑摻量為0%~0.3%時,添加NaOH 的充填體強度明顯高于添加Na2SiO3的充填體抗壓強度,并且對于28 d 抗壓強度的改善效果優(yōu)勢更為突出,說明選擇NaOH 作為堿性激發(fā)劑具有更好的效果。 因此,當粉煤摻量為10%~20%時,可優(yōu)先選擇NaOH 作為堿性激發(fā)劑,并且激發(fā)劑的臨界摻量為0.3%。

圖10 粉煤灰摻量為15%時不同堿性激發(fā)劑下膠結(jié)充填體強度對比Fig.10 Strength comparison of cemented backfill under different alkaline activators when fly ash content is 15%

圖11 粉煤灰摻量為20%時不同堿性激發(fā)劑下膠結(jié)充填體強度對比Fig.11 Strength comparison of cemented backfill under different alkaline activators when fly ash content is 20%

3.5 粉煤灰基充填體的微觀結(jié)構(gòu)特征

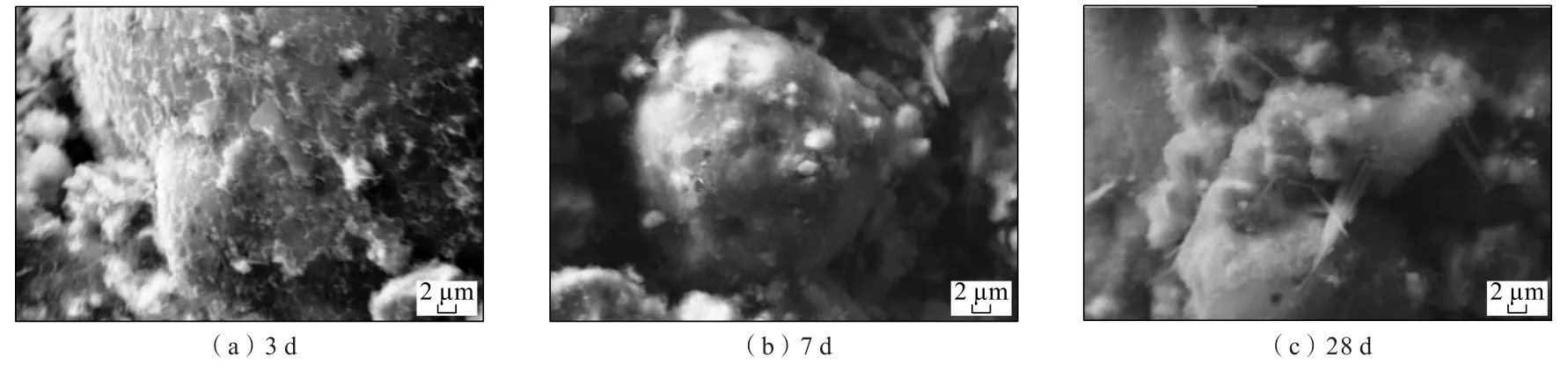

NaOH 摻量為3%、粉煤灰摻量為15%時,不同養(yǎng)護齡期下的粉煤灰基充填體微觀結(jié)構(gòu)特征如圖12 所示。 由圖12 可知:對于球形粉煤灰顆粒,養(yǎng)護時間為3 d 時,在激發(fā)劑作用下球體表面出現(xiàn)突破口,開始釋放活性物質(zhì),例如SiO2和Al2O3。養(yǎng)護時間為7 d時,球體表面已經(jīng)出現(xiàn)很多個孔口,并且表面有一些水化產(chǎn)物,水化硅酸鈣呈現(xiàn)為白色凝膠物質(zhì),說明此時粉煤灰中的活性物質(zhì)大部分已經(jīng)釋放出來,在后期養(yǎng)護過程中參與到水化反應(yīng)中。在28 d 時,很明顯,這些活性物質(zhì)反應(yīng)生成大量的凝膠物質(zhì),并且看到有針狀晶體連接不同的顆粒。 從微觀電鏡掃描圖中觀察到了水化產(chǎn)物的形成過程,驗證了強度增長規(guī)律。

圖12 不同養(yǎng)護齡期下粉煤灰充填體微觀結(jié)構(gòu)特征Fig.12 Microstructure characteristics of fly ash fill under different curing ages

4 結(jié) 論

(1)當粉煤灰摻量為10%~20%時,充填體3、7、28 d 抗壓強度均隨著粉煤灰含量增加而不斷增大,并且添加了堿性激發(fā)劑的充填體7 d 及28 d 抗壓強度明顯高于未添加激發(fā)劑的充填體。

(2)激發(fā)劑類型和摻量的變化雖然不會改善粉煤灰基充填體強度與養(yǎng)護齡期間的關(guān)系,但添加了激發(fā)劑的充填體強度在各齡期段的增長速率明顯高于未添加激發(fā)劑的充填體強度增長速率。

(3)粉煤灰基膠結(jié)充填體抗壓強度隨著激發(fā)劑摻量的增加均表現(xiàn)出先增大后減小的趨勢,并且在激發(fā)劑摻量為0.3 時達到最大值。 當激發(fā)劑摻量為0%~0.3%時,隨著養(yǎng)護齡期不斷增大,粉煤灰基膠結(jié)充填體強度的增長速率也逐漸變大,說明激發(fā)劑摻量的增加更有利于提高粉煤灰基膠結(jié)充填體的后期抗壓強度。

(4)不論激發(fā)劑為何種類型,充填體的3、7、28 d抗壓強度均隨著激發(fā)劑摻量增加呈現(xiàn)出先增大后減小的趨勢,并且同樣在激發(fā)劑摻量為0.3%時達到最大值。 添加NaOH 的充填體強度明顯高于添加Na2SiO3的充填體抗壓強度,并且對于28 d 抗壓強度的改善效果優(yōu)勢更為突出。

(5)充填體微觀結(jié)構(gòu)的致密性隨著養(yǎng)護齡期增加而增大,并且隨著養(yǎng)護時間增加,水化反應(yīng)生成的凝膠物質(zhì)也逐漸增多,水化產(chǎn)物填充了孔隙結(jié)構(gòu)從而促使充填體具有較好的承載性能。