NC型篦冷機改造為步進式篦冷機的實踐

胡夢楠 王雅豪

(中國葛洲壩集團水泥有限公司,湖北 武漢 430033)

0 引言

目前,我國使用的第三代篦冷機以充氣梁式為主,但是在雙碳目標下,降低熟料綜合能耗已成為水泥行業共識,水泥企業要想生存必須要做到降低能耗、降低排放、降低成本。空氣梁可控氣流篦冷機因存在單位面積處理能力不足、密封效果不好、熱回收效率低、噸熟料冷卻電耗偏高、易損件更換頻繁等缺點,已不能適應現在的生產形勢。而第四代篦冷機具有故障率低、熱回收效率高、電耗低等特點,將第三代篦冷機整體改造成第四代篦冷機,提升篦冷機整體性能勢在必行[1]。

熟料篦冷機升級改造,本質是消除“紅河”現象,優化冷卻空氣的分布和熟料輸送方式,不僅提高冷卻系統的換熱效率,而且可降低運行電耗,通過提高二次風溫和三次風溫增強能源使用效率,從而提高系統的熟料產能和品質[2]。本文以葛洲壩宜城水泥公司現有5000t/d水泥熟料生產線為例,介紹NC型篦冷機改造為步進式篦冷機的方法、效果。

1 存在的問題

葛洲壩宜城水泥公司現有5000t/d水泥熟料生產線采用我國第三代空氣梁式NC42340型篦冷機,配液壓驅動,尾部使用錘式破碎機。隨著篦冷機使用時間增長和燒成系統的提產,一些影響能效的問題越來越突出,具體如下:

(1)冷卻效果不佳,二次風溫(1050℃左右)和三次風溫(850℃左右)波動大且總體上偏低,嚴重影響頭尾煤粉的燃燒效果,燒成系統工況穩定性略差。

(2)燒成系統提產后,篦冷機兩側“紅河”現象很明顯,篦冷機出口熟料溫度較高(100~180℃),且熟料易磨性差。

(3)篦冷機冷卻風機風量不足,冷卻效率不高,導致篦板上的熟料溫度較高,易損件更換頻繁;篦冷機的急冷效果差[3],其熱回收效率僅63.0 %,使余熱發電鍋爐進風溫度高達400 ℃以上。

(4)篦冷機風室間隔大,每個風室配套兩臺風機,風室分倉分區不合理;篦板間隙較大,易形成漏料和氣流短路,漏料鎖風閥密封效果不好[4]。

(5)液壓系統無法滿足工藝要求及其頻繁電氣故障,篦床各列運行不同步,篦床速度調整不靈活,無法進行厚料層操作運行,只有采取薄料層快走(料層厚度500mm左右),導致系統換熱效率進一步降低。

針對我公司NC42340型篦冷機存在的上述問題,需要進行升級改造,提高篦冷機熱回收效率,降低出篦冷機熟料的溫度,降低維護費用,延長設備使用壽命。

2 改造方案

2.1 改造設計

篦冷機技改采用SCLW4-12×(8.4+6.4)-CM規格,篦床面積150.72m2,篦冷機活動篦床分兩段,兩段之間布置輥式熟料破碎機。入料口設計為臺階式固定鑄造篦板,傾角設計使得在接近篦板的最下層形成一層較薄的沿輸送方向緩慢移動的冷熟料層,由窯口落下的熟料在料壓和重力的作用下在底層熟料上向前滑動并鋪開。傳動段是水平的,由液壓驅動,篦床由數列組成,每列有前后兩個或單個液壓缸同步驅動,各列相對獨立。所有列一起帶動料床向前運動,然后所有列分三次分批間隔后退,由于熟料間摩擦力的作用,前端熟料被卸在出料口。

改造時充分利用原有設施,并有效減少投資,保留原篦冷機的上殼體,一段篦床布置在+0.95m平面,利用原篦冷機底框架,使用鋼結構支撐。二段篦床布置在-2.15m平面,需要下挖地坑。熟料拉鏈機不干涉,無需改動。

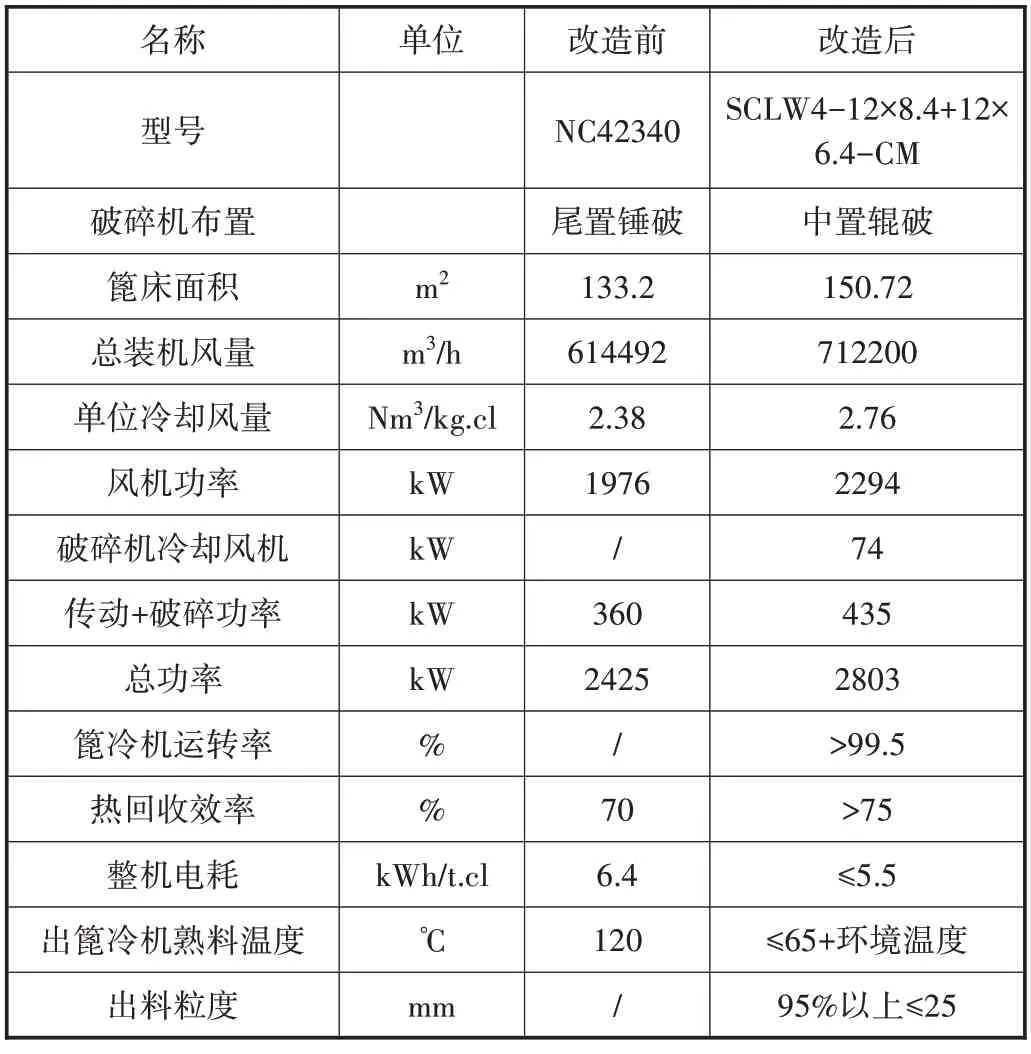

2.2 改造前后參數對比

篦冷機改造前后參數對比見表1。

表1 篦冷機改造前后參數對比

2.3 安裝與控制

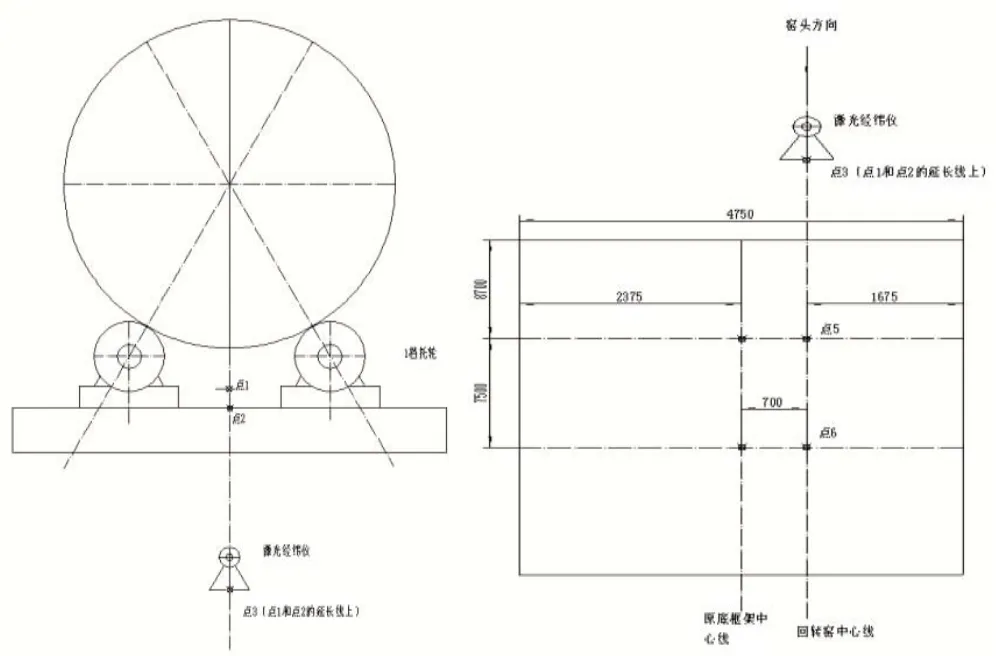

(1)篦冷機中心線定位

以1 檔兩邊托輪軸中心垂線找到中心點(點1 和點2),激光經緯儀放置在點1和點2的延長線上任意位置(點3)。篦冷機原底框架寬度4750mm,中心點2375mm,激光經緯儀的光點照在點5位置,測量點5到框架邊沿尺寸為1675mm,中心偏移2375-1675=700mm。以同樣方法用點6復核,測量中心偏移700mm,與設計值幾乎無偏差,說明原篦冷機底框架中心線可做為新篦冷機底框架中心線,見圖1所示。

圖1 篦冷機中心線定位示意圖

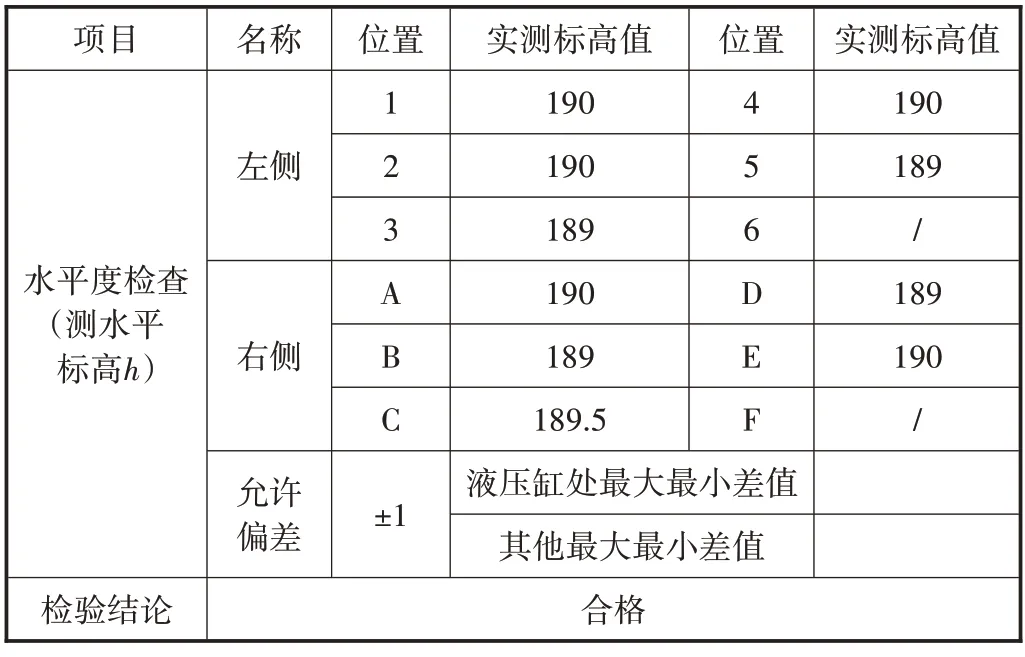

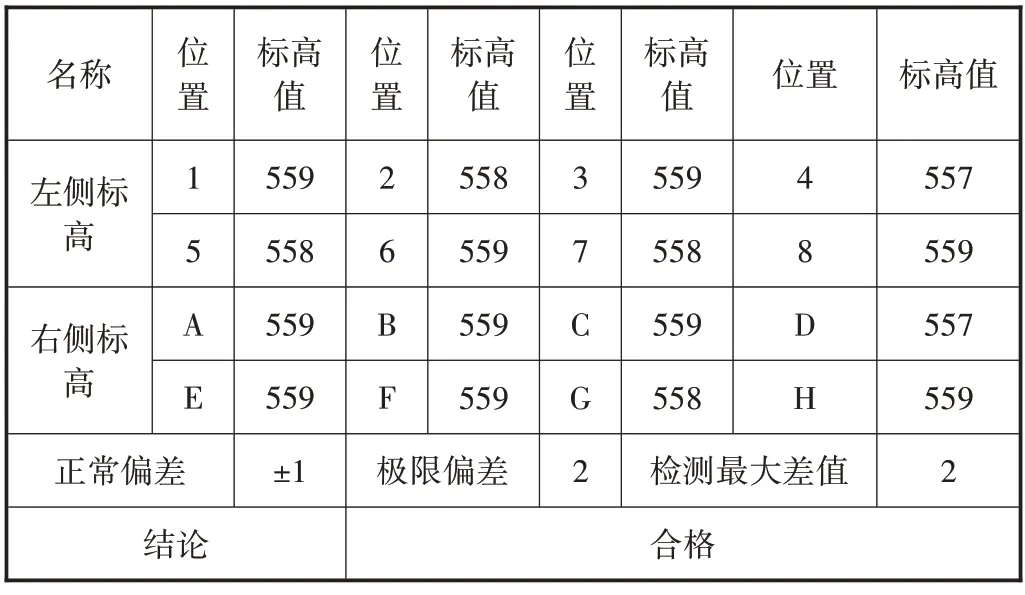

(2)篦冷機安裝的水平控制

篦冷機安裝水平度直接影響其投運后的正常運行,故在安裝過程中需要高度重視,控制方法見圖2所示。篦冷機支撐框架水平度檢測分別見表2、表3所示。

圖2 篦冷機安裝的水平度控制

表2 篦冷機支撐框架的底部水平度檢測(單位:mm)

表3 篦冷機支撐框架的頂部水平度檢測(單位:mm)

2.4 液壓控制改造

原舊液壓站拆除,更換液壓自動控制系統。在原站房內布置新液壓站1套,液壓站由電機、泵、多路比例換向閥、油缸、油箱組件等組成。油泵驅動電機75kW,共5臺,4用1備;比例換向閥:額定壓力25MPa;PLC電氣控制系統與中控使用點對點通訊,通過液壓驅動調節每個輸送管道行程,提高了熟料輸送效率,避免了“紅河”現象發生。

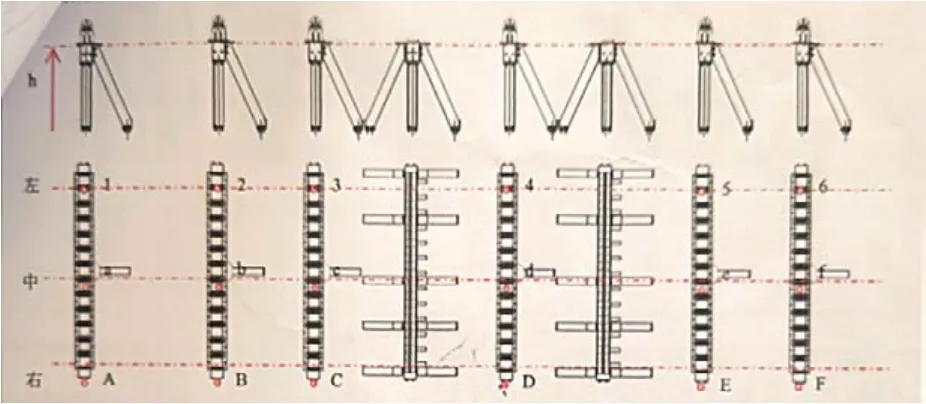

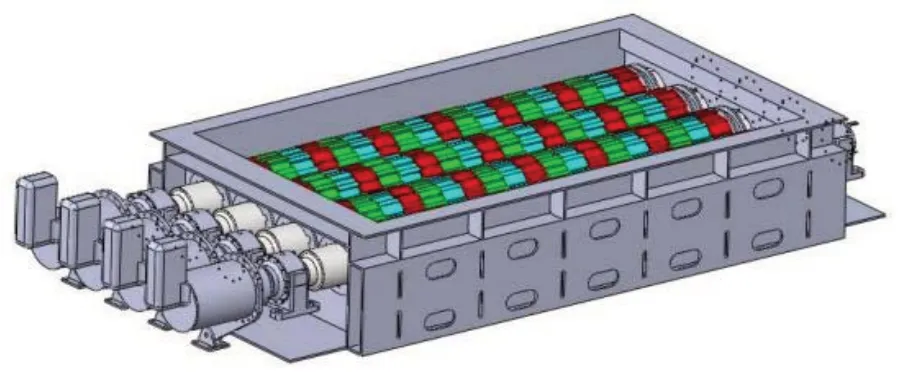

2.5 中置輥式破碎機改造

采用中置輥式破碎機替代原尾部錘式破碎機,提高了熟料內部熱回收效率,保證了熟料出料粒度的均勻性,有利于熟料的后續冷卻。中置輥式破碎機共4個輥,轉速4r/min,配套4臺15kW電機,減速機為SEW行星齒輪配傘齒輪,見圖3。中間兩輥可正、反轉控制,首輥和尾輥不允許反轉,中間3#輥為下沉輥以增強破碎大塊物料的能力。殼體和輥軸內設有冷卻風通道,配置兩臺風機對其進行冷卻。

圖3 熟料輥式破碎機

2.6 冷卻風機選型

冷卻風機采用全新的變頻風機,技改后的風機參數如表4所示,其中序號為12、13的風機為輥破冷卻風機,不算作熟料冷卻風機。改造后,熟料單位冷卻風量增加至2.76Nm3/kg.cl。

表4 篦冷機冷卻風機配置

3 運行效果

項目自2023年3月完成后運行至今,為驗證篦冷機改造效果,公司對投產以來的運行數據進行標定、評估,并以上年同期全月的運行數據進行對比,主要參數對比結果如表5 所示。技改后,熟料產量從5880t/d 提高到6380t/d,提產8.5%,出冷卻機熟料溫度由133℃降低至89℃,二次風溫升高135℃、三次風溫升高134℃,標煤耗由96.23kg/t.cl降低至94.05kg/t.cl,降低了2.18kg/t.cl。

表5 篦冷機改造前后相關指標對比

4 結束語

本次技改應用SCLW4-12×(8.4+6.4)-CM 規格篦冷機,在原NC4234型篦冷機的基礎上,從尾置輥式破碎機更換為中置輥式破碎機、液壓站與PLC電氣控制和冷卻風機換為變頻風機等方面進行整改。改造后,燒成系統的二次風溫升高135℃、三次風溫升高134 ℃,熟料產量提高到6380t/d,提產8.5 %;出冷卻機熟料溫度降低至89 ℃;標煤耗由96.23kg/t.cl降低至94.05kg/t.cl,降低了2.18kg/t.cl。實踐證明,第四代篦冷機表現出良好的節能降碳作用,值得推廣。