非下插式短型鋼梁柱轉換節點施工技術

汪愛園 徐孟育 泮鑫濤 趙海峰

【摘? ? 要】:為解決傳統型鋼-混凝土梁柱轉換節點做法中因整根型鋼梁貫通設置而造成的節點區鋼筋交錯復雜、現場焊接量大、施工工序繁瑣等一系列施工難題,以上海金鼎天地培訓中心項目為例,采用混凝土梁內預埋連接短型鋼的優化節點,取消通長型鋼,實現建筑上部鋼結構與下部混凝土框架組合結構的平滑過渡,顯著減小節點用鋼量,優化轉換節點施工工序。

【關鍵詞】:非下插式;短型鋼;梁柱轉換節點;型鋼梁貫通

【中圖分類號】:TU755【文獻標志碼】:C【文章編號】:1008-3197(2023)03-60-03

【DOI編碼】:10.3969/j.issn.1008-3197.2023.03.018

Construction Technology of Non Downward Inserted Short Steel Beam Column

Transfer Joint

WANG Aiyuan, XU Mengyu, PAN Xintao, ZHAO Haifeng

(Zhejiang Dadi Steel Structure Co. Ltd., Hangzhou 311231, China)

【Abstract】:In order to solve a series of construction problems such as complex interlocking of steel bars in the node area, large on-site welding volume, and cumbersome construction procedures caused by the installation of the entire steel beam in the traditional method of steel concrete beam column transfer joint, taking the Shanghai Jinding Tiandi Training Center Project as an example, this paper uses optimized joint with embedded short steel connections in concrete beams and eliminates full-length steel, the smooth transition between the upper steel structure and the lower concrete frame composite structure of the building is achieved, and significantly reduces the amount of steel used at the nodes and optimizes the construction process of the transfer joint.

【Key words】:non downward insertion; short steel; beam column transfer joint; steel beam penetration

現代高層建筑向多功能和綜合化方向發展,同一建筑在豎向功能分配上的顯著差異,常導致上下層結構柱網無法完全匹配,需通過水平轉換結構將上部豎向構件所受荷載間接傳遞至下部的豎向構件[1]。現行設計規范和設計手冊中沒有明確規定上部鋼結構柱和下部鋼筋混凝土梁連接的梁柱轉換節點相關設計方法和構造要求;常規型鋼-混凝土梁轉換節點采用雙向型鋼混凝土梁托柱的形式,往往會出現按構造要求確定的型鋼截面過大、焊接工作量大、型鋼梁端梁柱節點鋼筋密集、混凝土澆筑困難等施工不利情況。本文提出非下插式短型鋼梁柱轉換施工工藝,保證安裝精度及控制焊接變形的有效方法。

1 工程概況

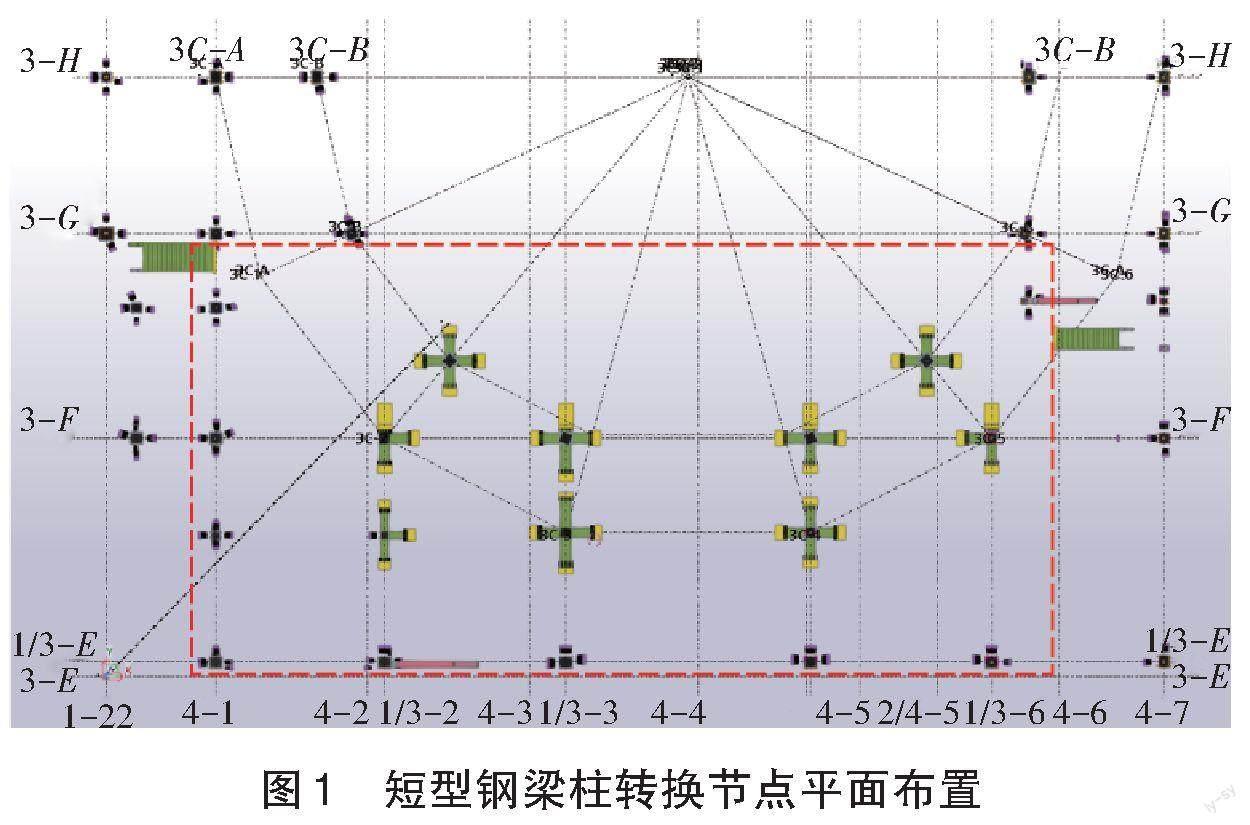

某建筑地上部分由A、B、C、D4棟單體組成,各單體間采用鋼連廊連接,最大建筑高度79.9 m。地上均為鋼框架-支撐結構,局部為大跨度鋼桁架結構;地下為3層整體地下室,鋼筋混凝土框架結構,上部結構鋼柱腳多數坐落于B2層混凝土柱頂部,其中D棟B1層3-G軸以南區域建筑功能為下沉廣場,為滿足下沉廣場大空間布局要求,上方29 m大跨度梁托柱處設置9組非下插式型鋼梁柱轉換節點。見圖1。

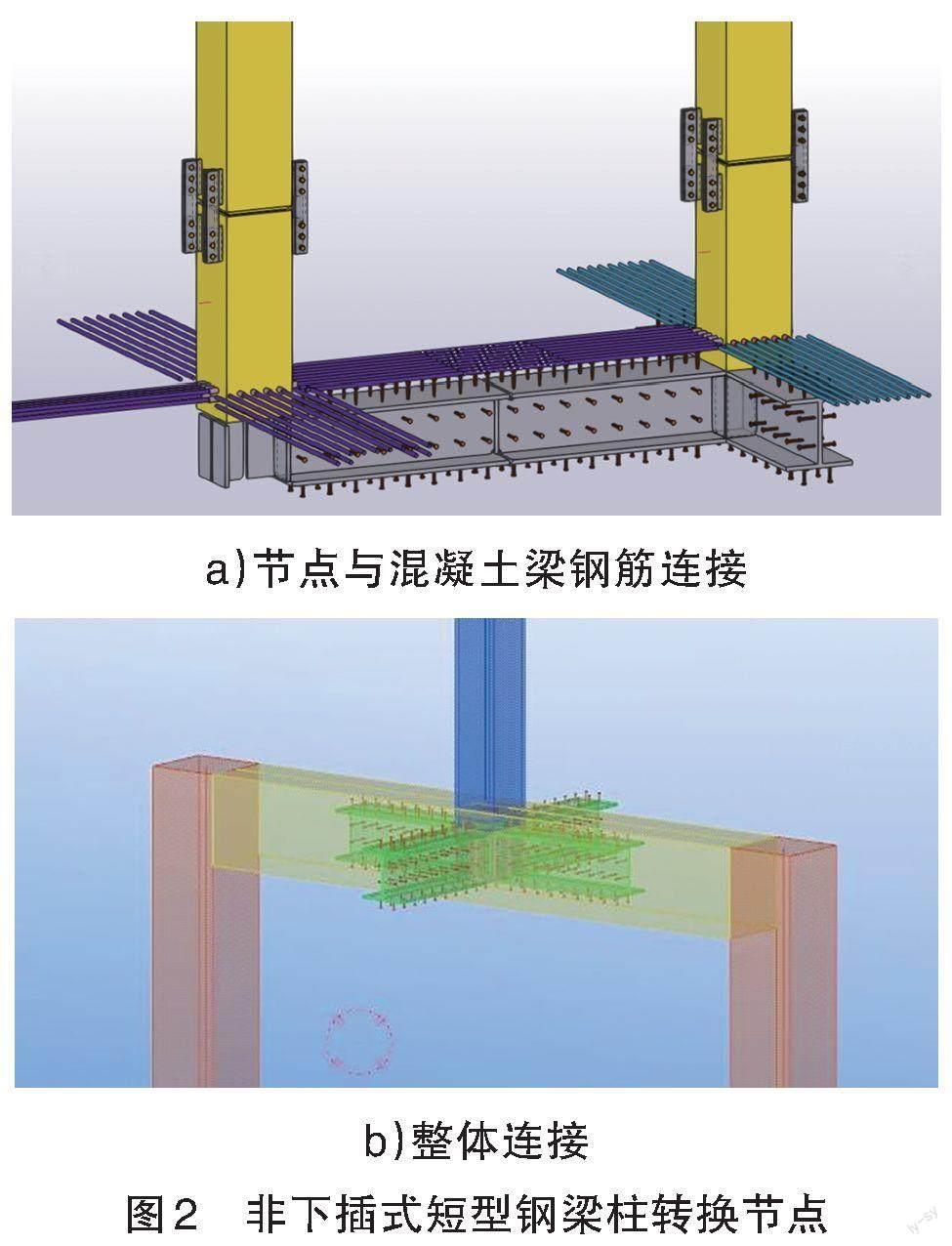

轉換節點采用箱形、H形組合截面,上部箱形鋼柱僅下插至節點區域[2],梁底部縱筋貫通設置,梁上部縱筋采用鋼筋套筒及連接板與轉換節點連接。見圖2。

2 節點深化及制造加工

2.1 節點深化要求

1)確定鋼柱分段點。柱內自密實混凝土澆筑高度為梁頂面以上600 mm,為防止鋼柱對接焊接時高溫對柱內混凝土質量的影響,同時避免鋼柱進行仰焊,分段點設置于梁頂面以上1.4 m處。

2)確定梁縱筋連接方式。梁縱筋與型鋼轉換節點有2種連接方式:一種是節點板進行焊接;另一種是接駁器及鋼筋套筒連接。采用鋼筋套筒連接時遵循“一端套筒”原則,即1根鋼梁縱筋若兩端都使用套筒,中間段鋼筋需打斷分別擰入兩端套筒后再進行搭接;因此一端為鋼筋套筒,一端為連接板連接方式,可先將套筒一端鋼筋擰緊,另一端鋼筋與連接板焊接[3],有效保證現場施工便捷,確保工程質量。

3)確定焊縫位置。轉換節點焊縫均為一級焊縫,隔板較多,焊縫交叉重合易造成焊接應力集中,在深化時充分考慮每道焊縫的位置、坡口角度、施焊空間等,在整體構造上進行規劃處理,避免焊縫交叉重合。

2.2 制造加工要求

1)兩側短H型鋼腹板插入通長型鋼柱內,與通長H型鋼腹板單面開坡口焊接,與翼緣板單面坡口融透焊接。下部H型鋼內隔板與上部箱型鋼柱腹板及翼緣板平齊,避免焊接時鋼柱翼緣板直接撕扯H型鋼翼緣板,隔板與翼緣板采用單面坡口融透焊接[4]。

2)在板材下料、制孔、矯正、成品、檢測等環節進行全過程跟蹤檢查控制,確保轉換節點加工質量。

3 施工工藝流程

3.1 型鋼轉換節點吊裝

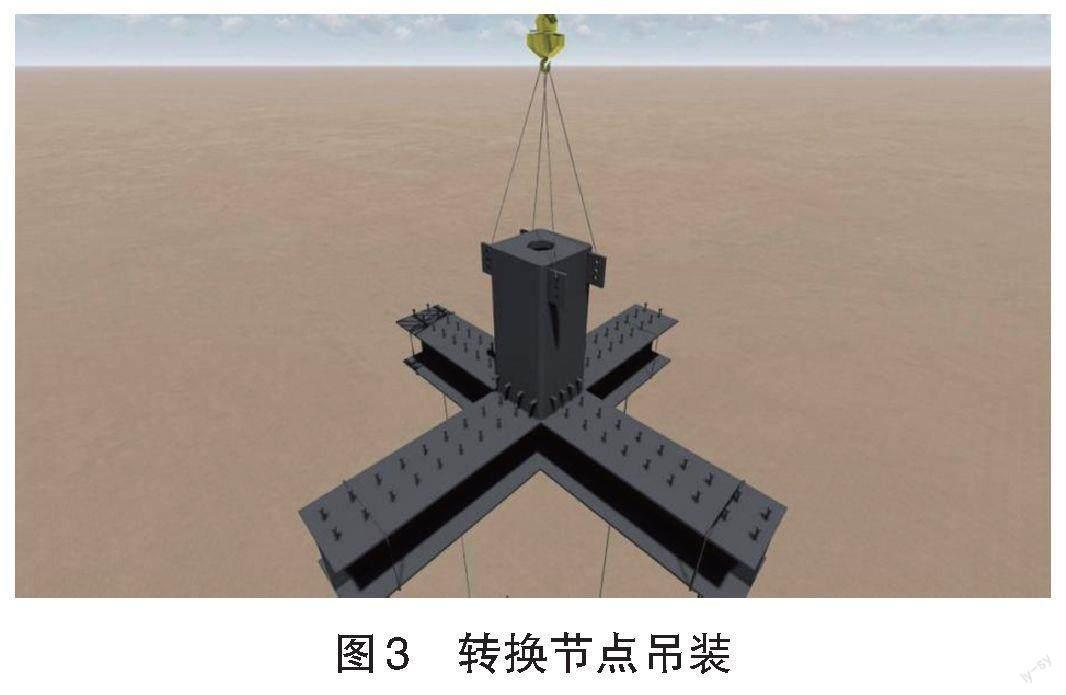

單個轉換節點質量約為3.69~4.70 t,在D棟施工區域布置的一臺吊裝半徑60 m的塔吊進行吊裝。

3.1.1 吊裝準備

吊裝前,對構件編號、外形尺寸等進行全面復核,再次核定塔吊吊裝半徑、額定起重量等參數,確保復合設計圖紙及施工方案要求。

3.1.2 構件吊裝

根據構件特點,采用鋼柱連接板進行“四點吊裝”,在底部鋼梁端部分別拉設溜繩用于調整構件水平方向。正式吊裝前進行試吊,將構件離地200~500 mm,檢查機械狀況、制動性能等,確認安全后方可正式起吊。構件正式起吊至距離預定安裝位置支撐面40~100 mm后,調整構件使其與支撐面基準線保持一致,指揮吊機緩慢下降就位。見圖3。

3.1.3 偏差調整

由于轉換節點下部無豎向支撐構件,構件吊裝完成后完全安置于下部支撐架體結構上。經實際測量發現,節點下部鋼梁兩端存在高程偏差,采用臨時支架及千斤頂對轉換節點底部型鋼支架標高、垂直度進行測量調整,糾正偏差后焊接固定。

3.2 節點區鋼筋施工

3.2.1 工序

支撐架體搭設→梁底模支設→安裝轉換節點下方型鋼支架→轉換節點安裝→梁鋼筋綁扎→梁鋼筋與套筒或搭筋板連接→梁側模與樓板模板支設→后續鋼筋與混凝土施工。

3.2.2 鋼筋下料

節點區鋼筋下料長度對整體施工質量控制尤為重要[5]。下料過長過短,都會影響梁鋼筋的安裝與質量。在下料前,需復合轉換節點實際安裝精度并由鋼筋翻樣人員進行核對,確保下料鋼筋與圖紙要求、現場需求相匹配。

3.2.3 鋼筋焊接

現場采用二氧化碳保護焊進行搭接鋼筋的焊接,焊接速度快、質量較好,有效避免焊縫裂紋、夾渣、氣孔等質量缺陷的產生。鋼筋焊接完成后,兩端收到約束,因溫度影響會產生熱脹冷縮效應導致鋼筋變形;因此,節點區鋼筋焊接時采用澆水降溫措施控制變形。

3.3 節點區混凝土澆筑

轉換節點吊裝、鋼筋連接緊固完成且復核無誤后,需盡快澆筑混凝土,為后續施工工序提供工作面。由于梁柱轉換節點外縱筋及箍筋較密,影響梁柱節點外部混凝土密實程度及結構安全;因此澆筑混凝土過程中需從混凝土原材、澆筑方式等方面進行控制。

1)原材控制。澆筑前與混凝土攪拌站進行充分溝通,明確混凝土粗骨料最大粒徑、流動性,配制最適合現場施工的C40優質混凝土。在試件澆筑同時,制作相應的混凝土立方體同養試塊,標準養護28 d后對所有試塊進行抗壓強度試驗,確保混凝土原材質量。

2)節點內混凝土澆筑。采用導管澆筑法,在柱內混凝土達到設計強度的70%(約7~10 d)后,進行鋼管柱密實度檢測,采用敲擊法及超聲波法進行檢測,敲擊檢測應全數進行,超聲波檢測數量不少于總數的20%。

3)節點外部混凝土澆筑。轉換節點外部混凝土采取常規澆筑方式,澆筑過程中采用混凝土溜槽與澆搗管配合澆筑。

4 結語

非下插式型鋼梁柱轉換節點的成功應用,解決了因上下層建筑功能不一致而導致的上部結構鋼柱無法落到基礎底板的難題,實現“強節點弱桿件”的精細化設計,達到減小用鋼量、便捷施工、節省工期的目標,可為類似轉換結構體系的設計和施工提供參考。

參考文獻:

[1]耿濤,趙健.大型綜合體勁性轉換結構節點深化設計及應用[J].建筑施工,2021,43(9):1754-1757.

[2]高勁洋,聶鑫,丁然,等.鋼管柱-混凝土框架非下插轉換節點抗震性能試驗研究[J/OL].建筑結構學報:1-11[2022-01-05].

[3]張秀川,丁全民,鄭雅靜,等.型鋼混凝土梁柱節點施工技術[J].天津建設科技,2016,26(1):13-15.

[4]劉東海,張衡,聶博儀.型鋼-混凝土組合梁柱節點施工技術[J].建筑施工,2021,43(3):388-390.

[5]曹發軍.建筑工程建設中型鋼混凝土組合結構的應用探討[J].中國建筑金屬結構,2022,(6):56-58.