大跨度單索面地錨式懸索橋鋼箱梁頂推施工技術研究

李定有

中鐵四局集團第五工程有限公司 江西 九江 332000

在越來越多的大跨度懸索橋建設中,大跨度懸索橋鋼箱梁因其施工控制的難度以及復雜性,存在許多問題,諸多學者對此做了研究。王浩等[1]以潤揚懸索橋為研究對象,使用數值模擬研究大跨度懸索橋扁平鋼箱梁的工作行為與受力性能。李國強[2]依托寸灘長江大橋,對橋鋼箱梁吊裝施工階段模擬分析,保證成橋效果達到最理想的狀態。王同民[3]以桃花峪黃河大橋為依托,設計研制了摩擦副試驗裝置和低摩阻的摩擦副結構,解決該橋梁在高位單向多點長距離頂推條件下架設難題。鐘繼衛[4]以武漢陽邏長江大橋為例,建立精細化有限元模型,分析鋼箱梁吊裝過程中結構的變形及主索鞍的頂推工藝。李海等[5]以廣州珠江黃埔大橋懸索橋鋼箱梁局部承壓試驗為例,通過對實測結果與理論計算值進行對比研究,進而對正交異性板承載力計算理論進行分析。前人對現有工程,多方面對大跨度懸索橋鋼箱梁進行了研究,但對于大跨度單索面地錨式懸索橋鋼箱梁頂推施工技術研究較少。

本文以南寧英華大橋工程為依托,首先介紹鋼箱梁頂推施工控制,然后建立鋼箱梁頂推計算模型,模擬頂推施工過程,計算頂推過程中加勁梁和導梁的線形、受力以及臨時墩的支反力,最后確定鋼箱梁拼裝焊接線形,為實際工程提供參考。

1 工程概況

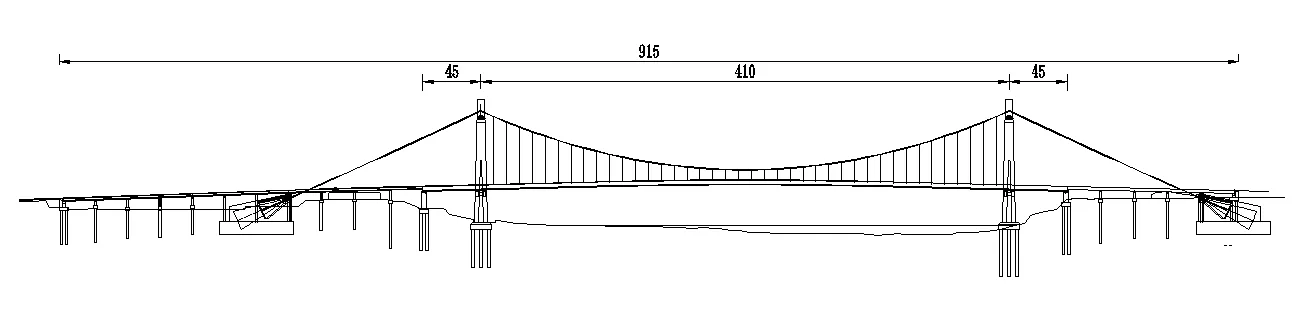

英華大橋主橋為單主纜懸索橋(見圖1),橋梁長度為500m,寬度37.7m,跨徑組成為45m+410m+45m。其中邊跨無吊索,中跨吊索間距10m。塔側吊索為人字形吊索,其余位置采用垂直箱梁中心的一字形吊索。

圖1 英華大橋橋型布置圖

主梁采用單箱四室扁平流線型全焊鋼箱梁(見圖2),縱隔板設置于箱梁中間,箱梁寬為37.7m,中心高度為3.5m。鋼箱梁頂板厚16mm、上斜腹板14mm,底板、下斜腹板厚12mm。

圖2 箱梁標準斷面圖

2 鋼箱梁頂推施工控制

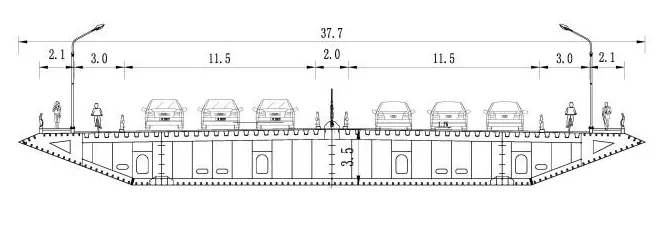

2.1 鋼箱梁與導梁以及臨時墩構造

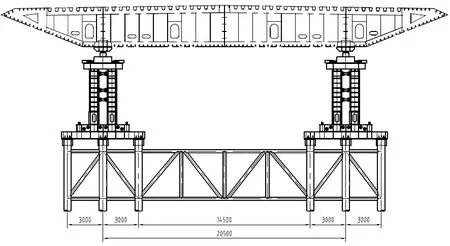

主梁設計為扁平流線型鋼箱梁,全橋鋼箱梁劃分為51個吊裝節段,節段分為七類。采用工型梁桁架形式,前端梁高1.193m,尾端梁高3.346m,最大截面高度4.064m,兩節之間距離為2.5m+2×14+9.5m,縱向布置平行的兩片桁,桁間距離為20.5m,同主橋鋼箱梁邊縱隔板一致。導梁后端部分的上下面板、腹板于鋼箱梁的面板、底板及邊縱隔板使用焊接連接,具體見圖3。

圖3 導梁構造圖

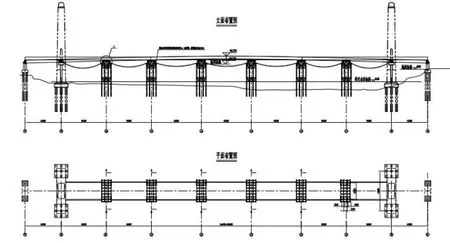

此橋鋼箱梁使用步履式多點連續頂推法進行施工。在北岸邊的14#~16#墩中間設置了頂推平臺,主跨上搭設了6個臨時墩,并安裝了頂推設備。鋼箱梁在拼裝場地拼裝完畢,經過涂裝后,使用運梁臺車將成品鋼箱梁運送到橋位,然后,使用提升吊機將鋼箱梁提升,并吊運到頂推平臺上,使平面位置與高程調整到施工線形后進行焊接,采用多點多臺步履式頂推系統同步將鋼箱梁逐段向前面移動,循環作業使鋼箱梁到達要求位置。具體布置圖見圖4和圖5。

圖4 鋼箱梁頂推滑道橫向布置

圖5 臨時墩總體布置

2.2 鋼箱梁頂推總體施工方法

在北岸邊的14#~16#墩中間搭建頂推平臺,主跨上布置6個臨時墩,并在上面布置滑道。鋼箱梁在拼裝場地拼裝完畢,經過涂裝后,使用運梁臺車將成品鋼箱梁運送到橋位,然后,使用提升吊機將鋼箱梁提升,并吊運到頂推平臺上,使平面位置與高程調整到施工線形后進行焊接,主橋中間部分曲線段鋼梁底面設置兩條通長的滑道,使中間曲線段鋼梁滑移面變成無坡度的直線段,滑道與鋼梁臨時固結。采用多點多臺連續千斤頂同步張拉鋼絞線的方法,讓鋼箱梁逐段向前面滑移,循環作業使鋼箱梁到達設計位置。待鋼梁全部頂推到位后,切除嵌補段部分,用千斤頂落梁將兩側直線段部分鋼梁調整至設計線形,最后進行三個大節段之間的焊縫焊接。在鋼箱梁支撐墩上設置縱橫移調整裝置,以調整鋼箱梁的狀態,在滿足設計要求后安裝支座。

3 鋼箱梁頂推計算

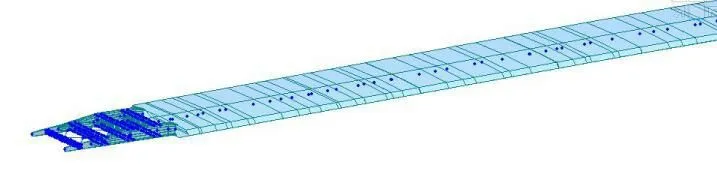

根據施工方的頂推方案,使用MIDAS/Civil建立模型,來模擬頂推施工的過程,計算在此過程中加勁梁和導梁的線形、受力以及臨時墩的支反力。鋼箱梁和導梁用梁單元模擬,計算模型如圖6所示。設計基準溫度為20℃,在實際頂推施工中,要以實際環境溫度和鋼梁溫度,將鋼梁線形進行修正。

圖6 鋼箱梁頂推計算模型

3.1 臨時墩反力與導梁變形計算結果

計算結果表明:(1)當導梁前端剛好到達L6支墩時,L4支墩處出現最大支反力,支反力值為111467kN,經驗算,在該支反力作用下,臨時支墩強度和穩定性均滿足相關規范要求;(2)當導梁前端到達L3之前,其前端最大撓度為174.6mm,小于規范規定的L/300=200mm(L為懸臂段長度);(3)當導梁前端剛好到達13#橫梁支座時,鋼導梁產生的最大拉應力為70.1MPa,最大壓應力為71.5MPa;當導梁前端剛好到達L6時,鋼箱梁產生的最大拉應力為20.4 MPa,當導梁前端到達L4前,鋼箱梁產生的最大壓應力為47.6 MPa,小于構件自身屈服強度。

3.2 鋼箱梁節段局部應力分析

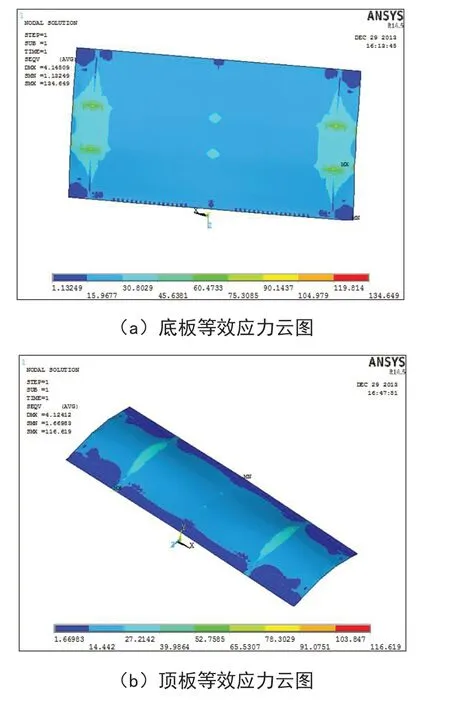

運用ANSYS有限元軟件建立殼單元節段模型,計算鋼箱梁受到最大支反力的局部應力分布情況。

此模型約束底板在主滑道承壓板位置的豎向位移,根據整體模型計算結果,在節段兩端施加一定的內力。

應力計算云見圖7,鋼箱梁產生的最大等效應力為134.6MPa,出現在底板支撐位置處,該應力值小于規范容許應力值。

圖7 鋼箱梁節段的等效應力云圖

4 鋼箱梁拼裝焊接線形的確定

箱梁節段精匹配定位使用相鄰梁段之間的夾角來控制。根據實測參數L1~L4和H1、H2、目標控制角度β,換算待拼梁段前端控制點相對標高H3,以H3為目標進行精匹配放樣。現場具體操作方法為:H1、H2、H3為在同一測站中的水準儀視線讀數,當溫度穩定不變后,H1、H2不變,為了滿足拼裝角度β的要求,我們需要持續調整H3。H3用于控制視線讀數,計算公式如下所示:

其中:L1、L3為一個梁段前后控制點間的距離,L2、L4為梁段交接點至該梁段遠端控制點間的距離。

H3的“放樣實測值”與“按目標折角β換算得到理論值”間的誤差大小控制在10mm以內,同時要兼顧頂底焊縫的匹配間距。以F類鋼箱梁為例,在已拼梁段:N-1,參數L1、L2的測試值分別為6.667和7.667;在待拼梁段:N,參數L3、L4的測試值分別為6.667和9.000。

為了確保匹配的精度,測量工作要在日出前,或者日落2小時之后且鋼箱梁頂、底板溫度差小于2℃時進行,建議在晚上20:00至次日早上06:00之間進行。

5 結論

(1)當導梁前端剛好到達L6支墩時,L4支墩處出現最大支反力,支反力值為111467kN,經驗算,在該支反力作用下,臨時支墩強度和穩定性均滿足相關規范要求;

(2)當導梁前端到達L3之前,其前端最大撓度為174.6mm,小于規范規定的L/300=200mm(L為懸臂段長度);

(3)當導梁前端剛好到達13#橫梁支座時,鋼導梁產生的最大拉應力為70.1MPa,最大壓應力為71.5MPa;當導梁前端剛好到達L6時,鋼箱梁產生的最大拉應力為20.4MPa,當導梁前端到達L4前,鋼箱梁產生的最大壓應力為47.6MPa,上述應力計算結果均小于構件自身屈服強度;

(4)承受最大支反力工況下,鋼箱梁底板支撐位置處出現最大等效應力,其值為134.6MPa,小于規范容許應力值。