兩種典型地鐵受電弓關(guān)鍵部位疲勞失效評價與研究

武 闖,范晨光,2,郭春艷,代成棟,徐劍鋒

(1.西南交通大學 力學與航空航天學院,四川 成都 610031;2.西南交通大學 應(yīng)用力學與結(jié)構(gòu)安全四川省重點實驗室,四川 成都 610031;3.西南交通大學 電氣工程學院,四川 成都 610031)

隨著我國經(jīng)濟的快速發(fā)展,公共交通己經(jīng)無法滿足城市的日常客運要求,大多城市開始建設(shè)地鐵來緩解常規(guī)公共交通的壓力[1]。接觸網(wǎng)是城市軌道交通工程中的重要系統(tǒng)設(shè)備之一,它擔負著為地鐵輸送電能的重要作用,目前接觸網(wǎng)系統(tǒng)分為兩種:架空接觸網(wǎng)系統(tǒng)(柔性接觸網(wǎng))和供電軌系統(tǒng)。供電軌系統(tǒng)又分為架空供電軌(剛性接觸網(wǎng))和第三軌兩種。其中,架空接觸網(wǎng)和架空供電軌由弓網(wǎng)系統(tǒng)供電;第三軌通過靴軌系統(tǒng)供電。接觸線高度是指軌道平面與接觸線下表面的垂直距離,是表征接觸網(wǎng)狀態(tài)的重要靜態(tài)幾何參數(shù)之一[2]。

由于剛性接觸網(wǎng)具有空間占用率低、免維護、安全可靠性高等特性,廣泛應(yīng)用于地鐵線路段,比如北京、上海、深圳等多個城市的地鐵線路正線區(qū)段。雖然柔性接觸網(wǎng)架設(shè)需要極大的空間,其結(jié)構(gòu)復(fù)雜,較剛性接觸網(wǎng)更易斷裂,但由于其具有良好的彈性,可以支持列車高速度運行,因此,地鐵線路段往往也會出現(xiàn)大量的柔性接觸網(wǎng)區(qū)段,比如上海地鐵2、3、11號線,深圳地鐵11號線和成都地鐵18號線等。對于地鐵線路接觸網(wǎng)系統(tǒng),柔性接觸網(wǎng)段和剛性接觸網(wǎng)段是共同存在的[1]。受電弓作為動車組從接觸網(wǎng)獲取電能的重要電氣設(shè)備,工作環(huán)境非常惡劣,長期受到外部氣動載荷、受電弓與接觸網(wǎng)之間的振動及摩擦等隨機因素的影響,容易發(fā)生疲勞破壞。

近年來國內(nèi)外諸多學者著力于探究地鐵受電弓的疲勞壽命預(yù)測問題。文獻[1—7]建立了受電弓三維有限元模型,通過仿真計算得到應(yīng)力譜,并對受電弓部件進行壽命預(yù)測;陳花麗[6]考慮了弓網(wǎng)耦合作用下受電弓參數(shù)改變對接觸網(wǎng)壽命的影響;黃思俊[7]等利用HyperMesh建立受電弓的有限元模型,將疲勞壽命分析方法運用到受電弓系統(tǒng)的隨機振動中,評估隨機振動載荷作用下高速受電弓的疲勞強度。以上研究多是基于仿真分析得到受電弓的應(yīng)力譜,然后進行疲勞壽命預(yù)測,對于受電弓經(jīng)過剛?cè)峤佑|網(wǎng)過渡段時(即導線高度突變時)部分部件的應(yīng)力發(fā)生跳變的現(xiàn)象關(guān)注較少。本文采用現(xiàn)場實測的應(yīng)力時程數(shù)據(jù)對受電弓的關(guān)鍵部件進行疲勞可靠性分析,并且著重關(guān)注導線高度突變部分對受電弓疲勞壽命的貢獻,為后續(xù)對地鐵受電弓的安全性評估提供參考。

1 問題提出

1.1 受電弓運行狀態(tài)下的受力特點

受電弓屬于軌道交通車輛受流裝置,安裝在車輛頂部,與供電網(wǎng)接觸,集取接觸網(wǎng)電流,供地鐵車輛運行使用。受電弓在正常運行過程中,不斷與接觸網(wǎng)產(chǎn)生摩擦,直接受到弓網(wǎng)接觸交變載荷作用;尤其是經(jīng)過接觸網(wǎng)剛?cè)徇^渡段時,由于導線高度的劇烈變化,會產(chǎn)生瞬間的沖擊作用,引起結(jié)構(gòu)較強的振動響應(yīng),應(yīng)力幅值也相應(yīng)地產(chǎn)生較大的變化。某型號受電弓[8]運行里程在50.4~65.5萬km時,上框架處產(chǎn)生了裂紋,如圖1所示。

圖1 某型號受電弓上框架焊趾處裂紋[8]

本文基于國內(nèi)某地鐵線路的弓網(wǎng)線路試驗,分析兩種不同受電弓的載荷特性。通過線路試驗測試接觸網(wǎng)線路導線高度變化、各部件的應(yīng)力變化等。在受電弓關(guān)鍵部位粘貼應(yīng)變片,如圖2所示。受電弓升起后由于受到各種外力,張貼在其表面的應(yīng)變片阻值發(fā)生改變,通過應(yīng)變采集系統(tǒng)計算出相應(yīng)的應(yīng)變數(shù)值。應(yīng)變信號采集使用美國NI-9235C系列應(yīng)變/橋輸入模塊,通過高壓采集箱將信號引入車內(nèi)。在受電弓開口方向前端安裝滑板動態(tài)高度檢測相機,如圖3所示,用來檢測導線高度變化。地鐵車內(nèi)配電柜提供220 V交流電,此外,為了防止車輛意外斷電的情況,通過穩(wěn)壓器和UPS給檢測設(shè)備供電。

圖2 局部應(yīng)變片布置

圖3 受電弓導線高度參數(shù)測量裝置

1.2 正線測試結(jié)果及參數(shù)影響分析

試驗工況為地鐵正線ATO模式(列車自動駕駛系統(tǒng),能夠?qū)崿F(xiàn)列車自動行駛、精確停車、站臺自動化作業(yè)、無人折返、列車自動運行調(diào)整等功能),線路全長51 km,弓網(wǎng)靜態(tài)接觸力為120 N。為對比兩種受電弓性能差異,兩種型號受電弓均采用了相同的碳滑板。在測試完成后,將碳滑板拆除,安裝在下一次測試的受電弓弓頭上,以確保試驗遵循單一變量原則。分析碳滑板高度變化曲線,地鐵線路由柔性接觸網(wǎng)和剛性接觸網(wǎng)混合編制而成,剛性網(wǎng)局部導線高度出現(xiàn)較小的跳變,剛性網(wǎng)與柔性網(wǎng)交界處導線高度出現(xiàn)了較大跳變。其中剛性接觸網(wǎng)區(qū)段占比較大。如圖4所示,剛性接觸網(wǎng)區(qū)段,接觸網(wǎng)導線高度有4 040 mm和4 200 mm兩種,而柔性接觸網(wǎng)區(qū)段,接觸網(wǎng)導線高度為4 640 mm。

圖4 全程導線高度時程曲線

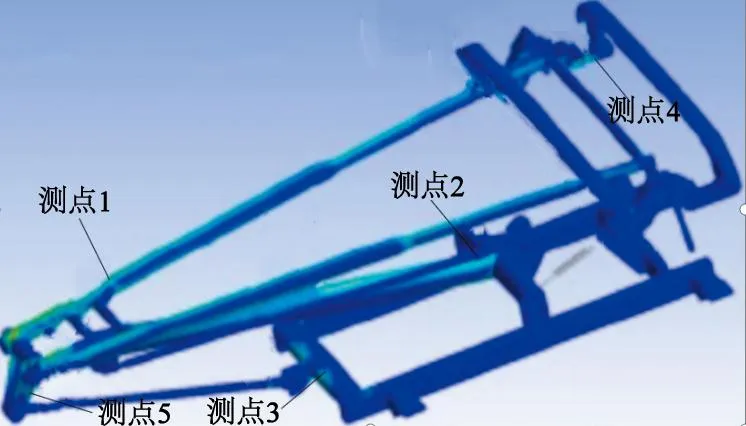

首先對受電弓進行有限元靜力學分析得到各部分的應(yīng)力分布,找到應(yīng)力較大的部位,由此來確定應(yīng)變測點的位置。根據(jù)有限元靜力學仿真結(jié)果,應(yīng)力較大的部位主要集中在受電弓上框架、下臂桿和底架處,在這些位置的測點布置了應(yīng)變片;同時還在弓頭、拉桿、平衡桿處布置了測點,測點布置如圖5、圖6所示。由此可以全面準確得到整個受電弓的應(yīng)力分布狀態(tài)。材料參數(shù)如表1所示。試驗表明,當受電弓經(jīng)過接觸網(wǎng)導線高度變化區(qū)段時,由于接觸網(wǎng)導線高度的變化引起的應(yīng)力突變部位主要位于底架、上框架及其附屬連接部分。

表1 受電弓各部件參數(shù)統(tǒng)計

圖5 A型受電弓測點布置圖

圖6 B型受電弓測點布置圖

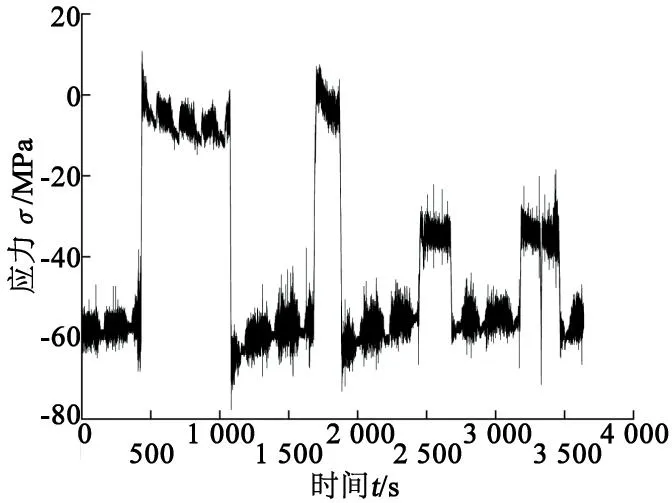

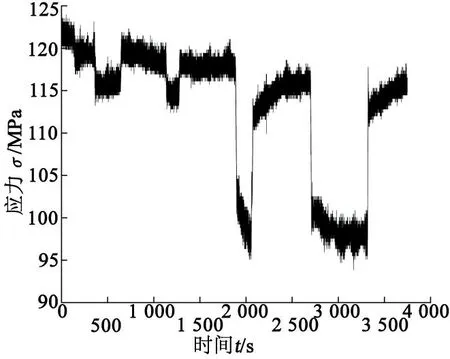

選取A型受電弓的測點5(拉桿連接件)處,工況選取為前弓ATO模式;B型受電弓的測點3(底架)處,工況選取為后弓ATO模式。兩測點的應(yīng)力時程曲線如圖7、圖8所示,從圖中可以看出,應(yīng)力突變發(fā)生時間與全程導線高度時程曲線的突變位置基本吻合,由此判斷應(yīng)力突變是由導線高度變化引起的;并且在導線高度不變的穩(wěn)定段,應(yīng)力波動不大。

圖7 A型受電弓測點5應(yīng)力時程曲線

圖8 B型受電弓測點3應(yīng)力時程曲線

地鐵正線運行時,受電弓與接觸網(wǎng)直接接觸,由于接觸網(wǎng)性質(zhì)的改變引起較大應(yīng)力幅值的突變并且這種突變是周期性的,這種周期性的交變載荷可能會導致受電弓各部件產(chǎn)生疲勞破壞,危及行車安全,嚴重情況下可能導致線路停運。因此有必要對受電弓進行疲勞壽命預(yù)測以確保弓網(wǎng)系統(tǒng)正常運行。

2 受電弓疲勞可靠性研究

受電弓所受到的外界載荷為隨機交變載荷。疲勞載荷的描述中使用應(yīng)力幅值σa和應(yīng)力范圍Δσ以及平均應(yīng)力σm表示[9]:

σa=1/2(σmax-σmin)

(1)

Δσ=σmax-σmin

(2)

σm=1/2(σmax+σmin)

(3)

本文對受電弓的疲勞壽命進行預(yù)測,具體方法如下:

(1) 對采集到的應(yīng)變數(shù)據(jù)進行處理(σ=Eε),得到受電弓各部件動應(yīng)力時程曲線;

(2) 通過雙參數(shù)雨流計數(shù)法實現(xiàn)對應(yīng)力幅值和均值的統(tǒng)計,得到非對稱二維應(yīng)力譜;

(3) 考慮雨流計數(shù)統(tǒng)計的具體情況,對材料的S-N曲線修正,得到構(gòu)件的P-S-N曲線;

(4) 采用“波動中心法”得到非對稱一維應(yīng)力譜并經(jīng)過Goodman直線修正,得到其8級對稱應(yīng)力譜;

(5) 基于結(jié)構(gòu)8級應(yīng)力譜統(tǒng)計結(jié)果,結(jié)合材料P-S-N曲線和Miner線性累積損傷理論,對受電弓關(guān)鍵部件進行疲勞壽命預(yù)測。

總體技術(shù)路線如圖9所示。

圖9 技術(shù)路線

2.1 雨流計數(shù)法

雨流計數(shù)法是20世紀50年代由英國的兩位工程師MATSUISHI和ENDO提出來的[10]。為保證載荷譜塊的完整性,將前弓與后弓的應(yīng)力測試數(shù)據(jù)拼接起來作為完整的應(yīng)力時程曲線進行統(tǒng)計。

文章采用雨流計數(shù)法對動應(yīng)力時程數(shù)據(jù)進行統(tǒng)計分析,基于軟件編程實現(xiàn)[11-13]。具體步驟如下:

(1) 對應(yīng)力時程信號再造,使其只包含峰谷值。原始信號應(yīng)定義為Ci,同時令A(yù)i=Ci,Bi=Ci;依次判斷Ai數(shù)據(jù),如果不滿足峰谷值判斷條件,記相應(yīng)下標Bi為NaN并刪除元素,同時實現(xiàn)等數(shù)值壓縮,得到處理后新載荷時間歷程記作Bi。

(2) 用四峰谷值法對Bi進行一階段雨流計數(shù)。定義兩個空數(shù)列F、J用以存儲應(yīng)力循環(huán)的幅值和均值。當length(Bi)>3,令前兩個點的差值c=0(首次計數(shù)人為給定),計算a1=abs(Bj+1-Bj),a2=abs(Bj+1-Bj+2),m3=(Bj+1+Bj)/2。

如果滿足應(yīng)力循環(huán)判斷條件a1≤a2且a1≤c,則提取循環(huán)幅值a1/2,均值m3,分別記錄在數(shù)列F、J中,同時刪去Bj和Bj+1兩點。為了存儲提取的載荷點,將定義數(shù)列D,依次將Bj、Bj+1、Bj填入,用NaN與下一個循環(huán)隔開。此時再令c=a1,繼續(xù)循環(huán)。

(3) 一階段雨流計數(shù)結(jié)束后,剩下的發(fā)散-收斂波形無法構(gòu)成循環(huán),尋找最高波峰(最低波谷)點,從該點處截斷,左右兩應(yīng)力波段對換位置首尾相接,形成收斂-發(fā)散波形,返回步驟(2),繼續(xù)循環(huán)。

(4) 直到length(Bi)<3,跳出循環(huán)。記錄最后一個應(yīng)力循環(huán),此時幅值為(Bmax-Bmin)/2,均值為(Bmax+Bmin)/2,程序結(jié)束。

數(shù)據(jù)處理步驟如圖10所示。

圖10 雨流計數(shù)程序流程圖

2.2 P-S-N曲線

采用如下公式估算受電弓材料在指定概率P下的疲勞壽命[1]:

(lgN)P=AP+BPlgS

(4)

式中:AP和BP分別為截距參數(shù)和斜率參數(shù);N為疲勞壽命;S為應(yīng)力幅值;P為存活概率。

傳統(tǒng)的疲勞壽命理論認為當應(yīng)力幅值低于材料疲勞極限時,結(jié)構(gòu)不會出現(xiàn)疲勞結(jié)構(gòu)破壞,認為此時結(jié)構(gòu)為無限壽命。但是在工程實際中,受電弓結(jié)構(gòu)在低應(yīng)力幅值工作下,其結(jié)構(gòu)依然會出現(xiàn)疲勞損傷問題。因此,采用2m-1指數(shù)法外推得到材料的P-S-N曲線。計算公式如下:

(lgN)P=EP+FPlgS

(5)

不同存活概率下的外推P-S-N曲線參數(shù)取值如圖11、圖12所示。

圖11 鋁合金材料P-S-N曲線參數(shù)

圖12 不銹鋼材料P-S-N曲線參數(shù)

2.3 一維載荷譜編制

應(yīng)力時間歷程經(jīng)雨流循環(huán)計數(shù)處理之后得到的輸出數(shù)據(jù)文件為整個歷程中各次應(yīng)力循環(huán)的均值和幅值。由于數(shù)據(jù)量大,不便于統(tǒng)計,因此有必要對數(shù)據(jù)進行整理,編制出一維應(yīng)力譜。

采用“波動中心法”,只考慮應(yīng)力循環(huán)的幅值而不考慮應(yīng)力循環(huán)的均值,將應(yīng)力譜簡化為一元隨機變量,具體方法如下[14]:

(1) 檢索均值數(shù)據(jù),計算所有應(yīng)力循環(huán)的總平均值作為波動中心。

(6)

式中:M為波動中心;Mi為第i級應(yīng)力均值;ni為第i級應(yīng)力均值對應(yīng)的頻次。

求得波動中心后,將幅值作為應(yīng)力循環(huán)的動應(yīng)力分量疊加于波動中心之上。

(2) 檢索幅值數(shù)據(jù),求得應(yīng)力幅值最大值和最小值的差值Δ。由于實測應(yīng)力波數(shù)據(jù)的特殊性,幅值統(tǒng)計數(shù)據(jù)呈現(xiàn)兩端多,中間少的特點,因此采用非等距數(shù)值進行分組[15]。

(7)

式中:Ri為組間距;N為應(yīng)力幅值級數(shù),i=1,2…N-1。

(3) 依次讀取幅值數(shù)據(jù),判斷應(yīng)力幅值屬于哪一級應(yīng)力范圍之內(nèi),存儲于新建變量之中。為統(tǒng)計方便,各級應(yīng)力幅值組采用其組中值來表示。

由于測點數(shù)較多,選取受電弓關(guān)鍵部位的一維應(yīng)力譜,如表2、表3所示。從表中可以看出,低應(yīng)力幅值占總計數(shù)的絕大多數(shù),這是由于受電弓在恒定工作高度運行穩(wěn)定的結(jié)果;高應(yīng)力幅值占比較小,是由于導線高度突變次數(shù)較少產(chǎn)生的結(jié)果。

表2 A型受電弓各部件8級應(yīng)力譜

表3 B型受電弓各部件8級應(yīng)力譜

統(tǒng)計分析得到8級非對稱應(yīng)力譜,為保守估計,基于Goodman方程對應(yīng)力譜進行修正,將其轉(zhuǎn)化為對稱循環(huán)應(yīng)力譜,修正公式如下[9]:

(8)

式中:σN為對稱循環(huán)應(yīng)力幅值;σa,σm為應(yīng)力循環(huán)的幅值和均值;σu為材料極限強度。

2.4 疲勞壽命預(yù)測

文獻[16]詳細介紹了線性、非線性、兩級線性疲勞累積損傷理論。Miner線性累積損傷理論是工程上廣泛采用的一種疲勞壽命計算方法。

經(jīng)典Miner線性累積損傷理論認為,各級應(yīng)力造成的損傷可線性疊加,當總損傷量D達到1時結(jié)構(gòu)發(fā)生破壞。對于一個8級載荷譜而言,累積的總損傷為:

(9)

式中:ni為第i級應(yīng)力水平下的循環(huán)次數(shù);Ni為第i級應(yīng)力水平下的壽命。實際運營時考慮安全與可靠性,D一般取0.7[17]。

由實測數(shù)據(jù),該8級應(yīng)力譜對應(yīng)的測試里程L1為102 km,根據(jù)Miner線性累積損傷理論,可知結(jié)構(gòu)在存活概率P下運行的總里程L為:

L=L1D/D8

(10)

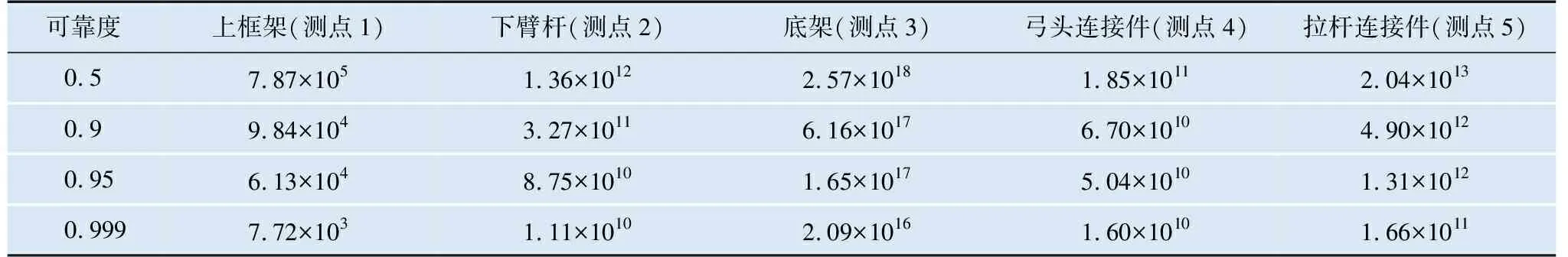

統(tǒng)計結(jié)果如表4、表5所示,可以看出,隨著可靠度的增加,受電弓各部件的疲勞壽命逐漸減小;對于A型受電弓,上框架處壽命最短,容易產(chǎn)生裂紋,應(yīng)關(guān)注;下臂桿和弓頭連接件壽命相近,底架、拉桿處均為長壽命;對于B型受電弓,同樣是上框架的壽命最短,應(yīng)關(guān)注;底架次之,下臂桿、平衡桿、拉桿處均為長壽命。

表4 A型受電弓ATO工況各部件壽命預(yù)測 萬km

表5 B型受電弓ATO工況各部件壽命預(yù)測 萬km

參照文獻[17]的5.3小節(jié),受電弓的設(shè)計壽命里程不應(yīng)少于1.2×103萬km。A型受電弓的預(yù)測運行里程為7.72×103萬km,B型受電弓的預(yù)測運行里程為3.22×103萬km,由此可見,兩種型號的受電弓在ATO工況運行狀態(tài)下,各部件均滿足壽命設(shè)計要求,但B型受電弓的壽命較短。

3 結(jié)論

基于A、B兩種不同型號的受電弓現(xiàn)場試驗測試結(jié)果,得到受電弓全程ATO工況的動應(yīng)力載荷譜;應(yīng)用雨流計數(shù)遞歸算法實現(xiàn)雨流計數(shù)程序設(shè)計并對受電弓部件進行疲勞可靠性分析,得到以下結(jié)論:

(1) 在導線高度不變的情況下,速度等級變化產(chǎn)生的交變應(yīng)力幅值很小,對受電弓壽命的貢獻幾乎可以忽略不計;導線高度變化時,會對受電弓產(chǎn)生沖擊因而出現(xiàn)較大的應(yīng)力幅值;

(2) 對于改進后兩種型號的受電弓來說,最短壽命預(yù)測結(jié)果均為上框架部位,且B型受電弓的壽命較短,但都滿足壽命設(shè)計要求;

(3) 在搭建接觸網(wǎng)系統(tǒng)時,應(yīng)盡量減小接觸網(wǎng)之間落差以降低應(yīng)力突變,提高受電弓的疲勞壽命。