盾構機刀盤連接件強度分析與優化

李揚,李留濤

(徐工集團凱宮重工南京股份有限公司,南京 211100)

0 引言

盾構機刀盤是盾構機掘進時的切削裝置,在刀盤連接件的作用下,盾構機刀盤法蘭與主驅動輸出法蘭連接在一起,當主驅動在電動機或液壓馬達的作用下旋轉時,刀盤隨之旋轉,從而輸出轉矩,保證刀盤前方的渣土在刀盤刀具的切削作用下被刮入土倉,并在螺旋機或泥漿管路的作用下運出土倉,進而保證盾構機的正常掘進[1]。

刀盤法蘭與主驅動輸出法蘭通過雙頭螺柱及定位銷進行連接,通過雙頭螺柱提供的軸向預緊力將刀盤法蘭與主驅動輸出法蘭緊密壓合在一起,兩結合面之間的摩擦力在力臂的作用下可以傳遞一定的轉矩。定位銷安裝在刀盤法蘭與主驅動輸出法蘭之間,其主要作用為:1)刀盤安裝時定位螺栓孔及止口;2)刀盤旋轉時傳遞轉矩。根據以上分析,主驅動輸出轉矩傳遞至刀盤,進行切削旋轉時,要通過兩部分轉矩的合成來完成:一是刀盤法蘭與主驅動輸出法蘭接觸面之間摩擦力產生的摩擦力矩,二是刀盤定位銷產生的抗剪切力矩。二者產生的力矩之和要大于主驅動輸出轉矩,方能保證刀盤的正常轉動,同時考慮刀盤工作時的振動及沖擊載荷,刀盤連接件產生的轉矩要大于主驅動脫困轉矩與安全系數的乘積[2-3]。

1 盾構機原刀盤與新制刀盤技術參數

根據盾構機型式分類,盾構機可分為硬巖盾構機、復合盾構機及軟土盾構機,相應的刀盤型式有硬巖刀盤、復合刀盤及軟土刀盤。由于目前城市軌道交通建設用量較多的為復合刀盤及軟土刀盤,且復合刀盤在施工中受力情況更為復雜,故本文以復合式土壓平衡盾構機刀盤為例進行分析計算,對于其他類型盾構機,可根據該計算方法進行校核。

復合式土壓平衡盾構機刀盤根據牛腿(刀盤支撐腿)數量可分為四牛腿刀盤和六牛腿刀盤,根據項目施工水文地質條件的不同,盾構機刀盤選型方案不盡相同,適用于上一盾構區間的刀盤很有可能不適用于下一區間地層。為節省設備成本,保證盾構機刀盤對不同施工地層的適應性,施工單位會根據施工的需要新制刀盤,若新制刀盤與原刀盤牛腿數量一致,則刀盤連接件數量不變,連接強度基本保持不變;若刀盤由原來的六牛腿改為新制四牛腿,則刀盤連接件數量增多,連接件強度增大;若刀盤由原來的四牛腿改為新制六牛腿,因牛腿數量增加,原來用于安裝雙頭螺柱的孔位被牛腿占用,導致雙頭螺柱數量減少,刀盤法蘭預緊力減小,連接件強度下降。

某盾構機刀盤原為四牛腿結構軟土刀盤,適用于粉土、黏土及砂土等軟土地層;盾構機下一隧道區間為卵石地層,為防止刀盤切削時前方掌子面坍塌,要求刀盤為復合刀盤且開口率較小,六牛腿結構設計,盾構機原刀盤與新制刀盤主要技術參數如表1所示。

表1 盾構機原刀盤與新制刀盤主要技術參數

2 原刀盤連接件受力分析

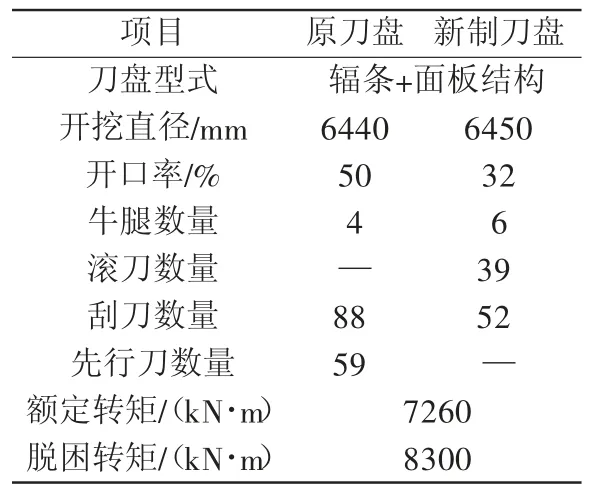

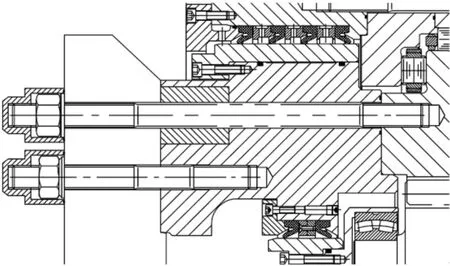

根據原刀盤安裝結構示意圖,刀盤雙頭螺柱安裝時分為內外圈兩種型式,其中外圈雙頭螺柱直接與主軸承內齒圈連接,內圈雙頭螺柱安裝在主驅動輸出法蘭螺紋孔內,如圖1所示。

圖1 刀盤雙頭螺柱安裝示意圖

為保證主驅動整體可在前盾內拆出或安裝,主驅動外圈雙頭螺柱安裝分2種形式,一種用于直接緊固刀盤法蘭,另一種用于固定主驅動輸出法蘭,防止刀盤安裝前主驅動輸出法蘭脫落(如圖2),定位銷安裝于刀盤法蘭與主驅動輸出法蘭之間。

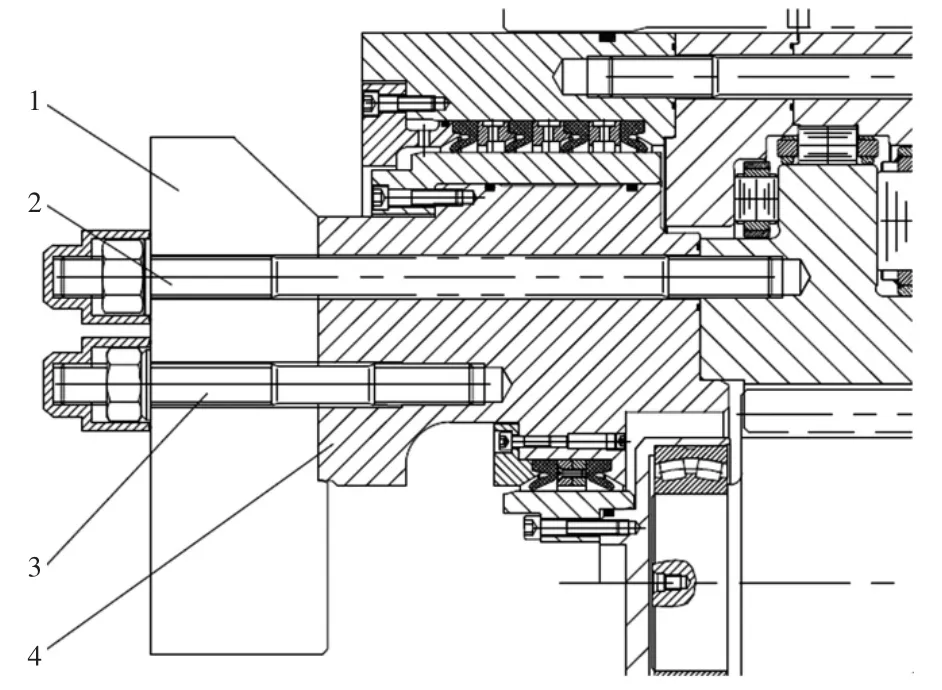

根據盾構機隨機資料,雙頭螺柱共計100件,其中24件用于緊固主驅動輸出法蘭,即圖2中緊固主驅動輸出法蘭螺柱5的安裝方式,全部位于外圈。76件圖1中的外圈雙頭螺柱2用于緊固刀盤法蘭,36件位于外圈。40件圖1中內圈雙頭螺柱3位于內圈;刀盤法蘭與主驅動輸出法蘭之間設計有4件定位銷;主驅動輸出法蘭孔位示意圖如圖3所示,其中標記孔為緊固主驅動輸出法蘭螺柱5的螺柱安裝孔,共計24處。

圖3 主驅動輸出法蘭孔位分布示意圖

雙頭螺柱規格為M42-10.9級,預緊力為875 kN;定位銷外徑為φ100 mm,中間加工有直徑φ24 mm的孔,材質為45鋼。根據以上參數計算原刀盤連接件轉矩參數[4-8]。

雙頭螺柱總預緊力計算公式為

鋼與鋼之間摩擦因數為μ,雙頭螺柱總預緊力產生的摩擦力計算公式為

刀盤法蘭與主驅動輸出法蘭接觸面產生的摩擦力矩計算公式為

式中:n為刀盤法蘭緊固用M42螺柱數量,n=76;F預為M42螺柱預緊力,F預=875 kN;μ為鋼與鋼之間的摩擦因數,μ=0.15;R為刀盤法蘭與主驅動輸出法蘭接觸面外徑,R=1.375 m;r為刀盤法蘭與主驅動輸出法蘭接觸面內徑,r=1.05 m。

將上述參數代入上述公式中,可得在M42螺柱預緊力條件下產生的摩擦力矩M摩=12167.1 kN·m。

4件定位銷產生的抗剪切力矩M剪的計算公式為:

式中:A為剪切面面積,A=0.0074 m2;τ為切應力,一般為抗拉強度的0.6~0.7倍,取τ=630×0.6=378 MPa;L為定位銷孔中心分布半徑,L=1.13 m。將上述參數代入式中可得4件定位銷產生的抗剪切力矩M剪=11189 kN·m。

刀盤連接件可傳遞的最大轉矩T=M摩+M剪=12167.1+11189=23356.1 kN·m。

在主驅動輸出脫困轉矩情況下,刀盤連接件轉矩安全系數S=T/T脫=23356.1÷8300=2.81。

根據盾構機原刀盤參數計算得出的刀盤連接件轉矩安全系數為2.81,若刀盤新制后連接件安全系數不小于2.81,則可認為連接強度滿足施工要求;若小于2.81,則需對連接件數量進行重新優化布局。

3 新制刀盤連接件受力分析

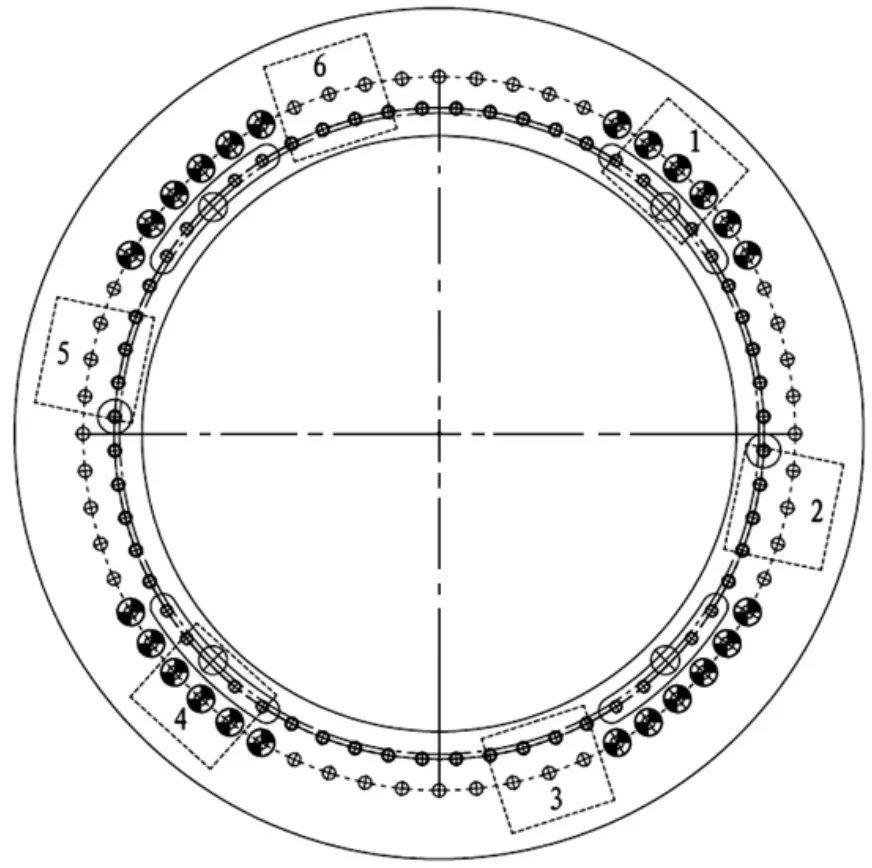

新制刀盤為六牛腿結構,因牛腿數量增加及牛腿分布角度變化,造成部分螺紋孔無法正常安裝緊固件。根據新制刀盤六牛腿結構及分布,可利用主驅動輸出法蘭螺紋孔位置(如圖4),其中圖中虛線框選部分(序號1~序號6)為刀盤牛腿安裝位置示意圖,該部分螺紋孔均無法起到緊固刀盤法蘭的作用。如圖4所示,可用于刀盤法蘭連接的螺柱共計48件,其中24件外圈雙頭螺柱2安裝于外圈,24件內圈雙頭螺柱3安裝于內圈;連接盾構機主軸承的螺柱共計42件,均位于外圈,其中18件緊固主驅動輸出法蘭螺柱5無法對刀盤法蘭進行緊固;刀盤定位銷尺寸及材質保持不變。

圖4 新制刀盤主驅動輸出法蘭孔位示意圖

根據新制刀盤牛腿分布情況計算刀盤連接件可傳遞的最大轉矩T1。

由式(1)~式(3)計算刀盤法蘭與主驅動輸出法蘭接觸面產生的摩擦力矩M摩1,計算時除刀盤法蘭緊固用M42螺柱數量n=48外,其余計算參數保持不變。計算得到M摩1=7684.5 kN·m。

刀盤為六牛腿結構,后刀盤連接件可傳遞的最大轉矩T1=M摩1+M剪=7684.5+11189=18873.5 kN·m。

新制刀盤在主驅動輸出脫困轉矩情況下的刀盤連接件安全系數S1=T1/T脫=18873.5÷8300=2.27<2.81。

在新制刀盤設計為六牛腿結構后,刀盤連接件安全系數為2.27,降低了約19.2%;同時主軸承與主驅動輸出法蘭有效連接螺柱數量降低至48件,12個螺紋孔無法安裝螺柱,螺柱預緊力整體降低了10 500 kN。

主軸承與主驅動輸出法蘭有效連接螺柱數量的減少造成接觸端面摩擦力降低,在振動及沖擊載荷下易導致接觸面出現相對滑動,嚴重時可能造成M42螺柱的剪切斷裂;同時刀盤連接件轉矩安全系數的降低也可能導致刀盤在旋轉時出現連接件失效的故障,故需對刀盤連接件數量及安裝位置進行優化布置。

4 刀盤連接件安裝位置優化

對刀盤連接件的優化主要是針對連接件的數量進行優化布置,以提高六牛腿結構刀盤在安裝后的轉矩傳遞安全系數。

刀盤連接件的優化原則為:1)保證主軸承與主驅動輸出法蘭接觸端面摩擦力,即需保證外圈雙頭螺柱數量與原設計數量一致;2)保證六牛腿結構刀盤連接件可傳遞的最大轉矩安全系數≥2.81。

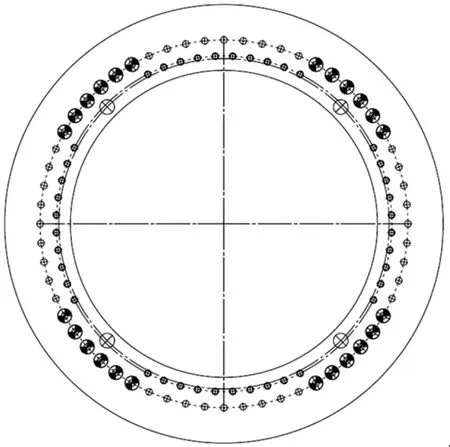

如圖4所示,在刀盤牛腿由四牛腿改造為六牛腿后,位置2、3、5、6共4處12個孔位無法安裝M42螺柱,為保證主軸承與主驅動輸出法蘭接觸端面摩擦力,需在以上4處位置刀盤法蘭后端面進行開孔處理,刀盤法蘭開孔并安裝M42螺柱結構如圖5所示。

圖5 刀盤法蘭開孔示意圖

除刀盤牛腿6處位置外,外圈42件螺柱中有18件僅用于緊固主驅動輸出法蘭與主軸承。為保證刀盤整體緊固性能,需對主驅動輸出法蘭外圈孔位進行處理,即重新制作零件,將外圈18件螺柱沉孔填平,并在車床上對主驅動輸出法蘭面進行刀檢找平,保證法蘭面的整體平面度;主驅動輸出法蘭18件沉孔填平并安裝M42螺柱結構,如圖6所示[9-11]。

圖6 主驅動輸出法蘭沉孔修復示意圖

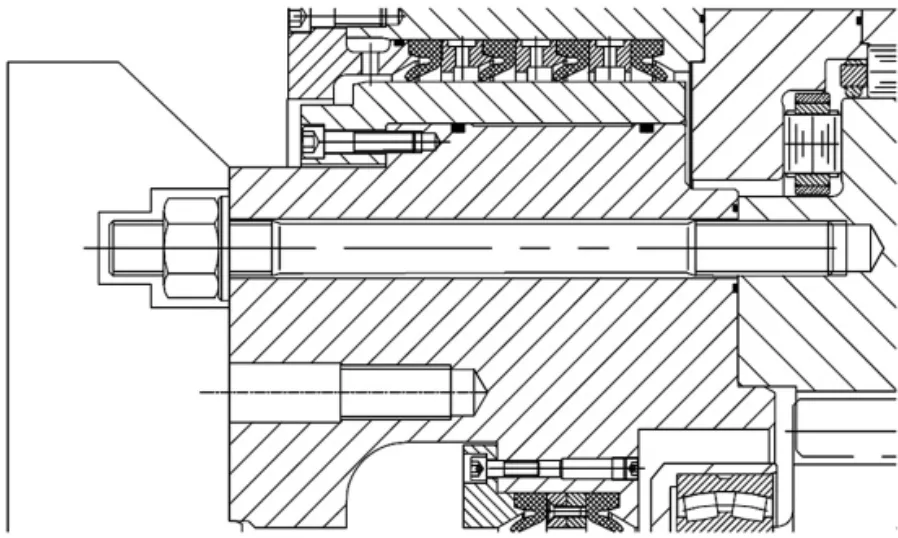

經過對主驅動輸出法蘭外圈螺柱孔位的處理及優化布置,外圈共計42件M42螺柱用于緊固刀盤法蘭;刀盤為六牛腿設計后,內圈共計有24件M42螺柱用于緊固刀盤法蘭,如圖4所示。內外圈共計有66件M42螺柱用于緊固刀盤法蘭,與原設計相比少10件;為保證刀盤法蘭連接強度,需對主驅動輸出法蘭內圈螺紋孔進行改造。

根據主驅動輸出法蘭內圈螺紋孔分布情況,在適當位置增加螺紋孔,主驅動輸出法蘭內圈螺紋孔改造后的結構如圖7所示。對比圖4及圖7,主驅動輸出法蘭改造后共增加16處M42螺紋孔,即在每處定位銷孔兩端各增加2處螺紋孔,分布角度與原孔位角度一致。結合刀盤牛腿分布情況,主驅動輸出法蘭內圈增加10處有效螺紋孔,其余6處螺紋孔位于刀盤牛腿位置,無法安裝M42螺柱。為保證刀盤連接件有較大的轉矩傳遞安全系數,在牛腿2及牛腿5位置增加2處定位銷,定位銷孔外徑為φ120 mm,新增2處定位銷不影響內圈M42螺柱的安裝。

圖7 主驅動輸出法蘭螺紋孔改造示意圖

為保證改造后主驅動輸出法蘭與四牛腿刀盤法蘭孔位匹配,需將新增加定位銷設計為具有中心孔的結構。根據實際測量及模擬,新增定位銷外徑設計尺寸為φ120 mm,內孔直徑為φ45 mm,可保證改造后主驅動輸出法蘭與四牛腿刀盤裝配時M42螺柱的正常安裝。

5 法蘭改造后刀盤連接件受力分析

主驅動輸出法蘭改造后,刀盤法蘭與主驅動輸出法蘭連接螺柱數量共計76件,其中42件位于外圈,34件位于內圈;刀盤新增定位銷2件,新增定位銷外徑φ120 mm,內孔φ45 mm,材質為45鋼。原有4件定位銷保留。根據優化后刀盤連接件數量,計算刀盤連接件可傳遞的最大轉矩T2。

因刀盤法蘭與主驅動輸出法蘭連接螺柱數量與原四牛腿刀盤法蘭連接螺柱數量一致,故由式(1)~式(3)計算得到的摩擦力矩M摩2=M摩;原有4件定位銷產生的抗剪切力矩M剪保持不變,新增2件定位銷產生的抗剪切力矩M新的計算公式為:

式中:A新為剪切面面積,A=0.00971 m2。

式(6)、式(7)中,τ、L數值均與上述值相同,經計算可得新增2件定位銷產生的抗剪切力矩M新=8299 kN·m。

刀盤連接件優化后可傳遞的最大轉矩T2=M摩2+M剪+M新=12167.1+11189+8299=31655.1 kN·m。

優化后在脫困轉矩情況下的刀盤連接件轉矩安全系數S2=T2/T脫=31655.1÷8300=3.81>2.81。

優化后六牛腿刀盤連接件轉矩安全系數為3.81,比優化前提高了67.8%,比原刀盤提高了35.6%。主軸承與主驅動輸出法蘭有效連接螺柱數量恢復至原有數量,可有效地防止主軸承與主驅動輸出法蘭接觸面間的相對運動。

6 結論

根據對優化前、優化后盾構機刀盤連接件的受力分析可得出以下結論:1)刀盤由四牛腿結構改造為六牛腿結構時,因牛腿數量增加造成分布位置的擴大,導致六牛腿刀盤連接件強度無法滿足原設計要求;2)通過對主驅動輸出法蘭螺紋孔進行改造,可有效保證主軸承與主驅動輸出法蘭接觸端面間摩擦力,防止在振動及沖擊載荷下出現相對滑動;3)主驅動輸出法蘭改造后,刀盤連接件轉矩安全系數為3.81,比優化前提高了67.8%,比原刀盤提高了35.6%;4)在刀盤法蘭連接螺柱數量無法增加的情況下,可通過增加刀盤定位銷的方式提高連接件傳遞的最大轉矩及轉矩安全系數;5)通過對主驅動輸出法蘭孔位進行改造,可保證主驅動對四牛腿刀盤及六牛腿刀盤法蘭的適應性,為后續類似設計奠定了理論基礎。