煤層氣制乙炔流程模擬與分析

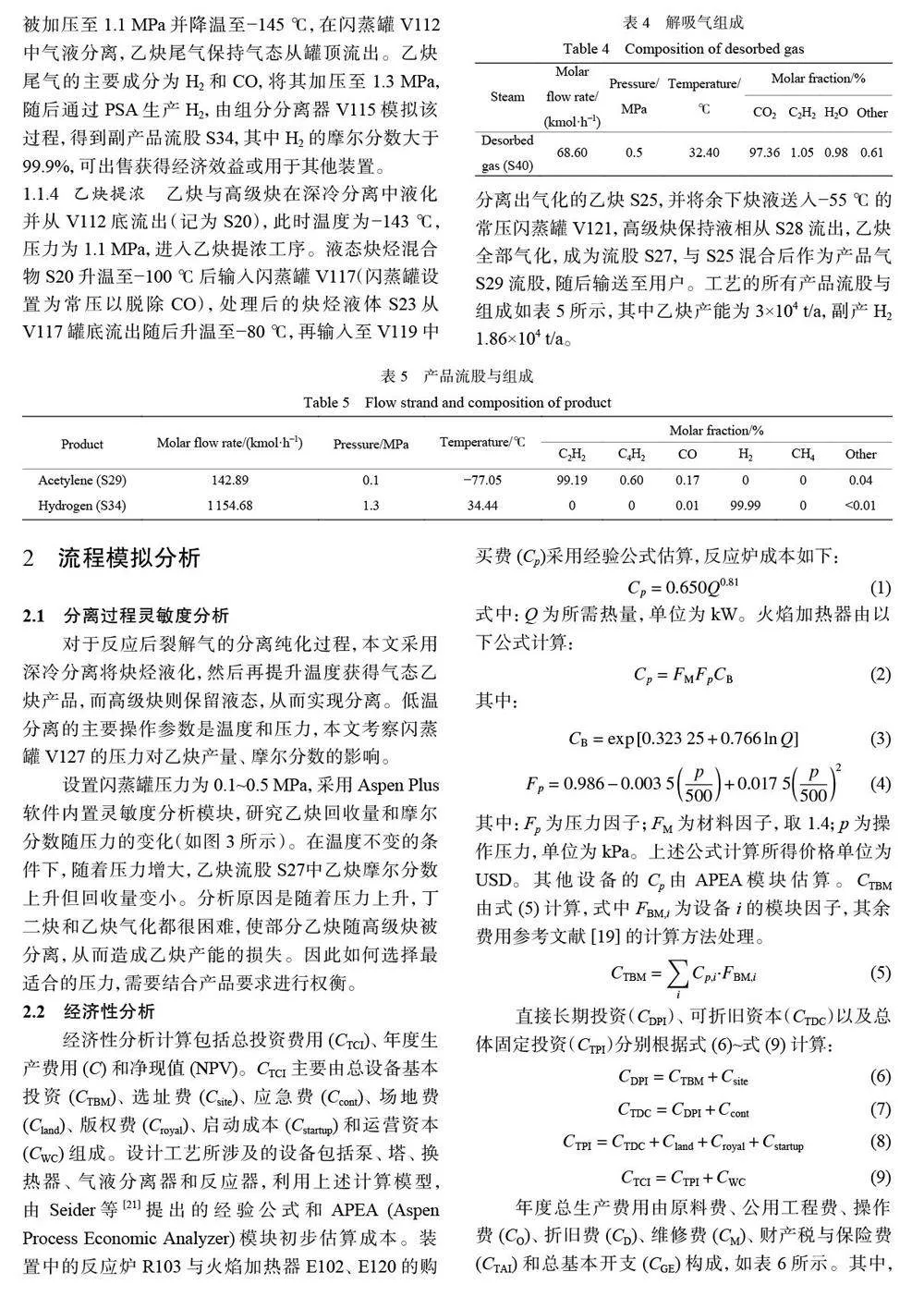

摘要:為緩解電石法制乙炔中高污染、高能耗的現狀、推廣甲烷部分氧化法工藝,同時改善國內煤層氣(Coal-Bed Methane, CBM) 利用率,本文搭建了一套以煤層氣為原料且采用部分氧化法生產乙炔的工藝模型。結合乙醇胺(MEA) 脫碳工藝吸收CO2,利用Aspen Plus 軟件完成了煤層氣制乙炔的全流程模擬,并進行了技術經濟和環境影響分析。結果表明:本工藝年產乙炔3×104 t(純度大于99%),乙炔成本為12 423.73 CNY/t,還可以副產1.86×104 t 氫氣(純度99.99%),具備良好的綜合經濟效益;本工藝每生產1 t 乙炔排放3 048.66 kg CO2,僅為主流電石法碳排放量(6 560 kg) 的46.5%,碳減排優勢突出。

關鍵詞:乙炔;煤層氣;部分氧化法;經濟分析;碳排放

中圖分類號:TQ021.8 文獻標志碼:A

能源化工是現今國民經濟的重要支柱,乙炔是能源化工的一種重要產物。乙炔與純氧燃燒的氧炔焰被大量用于焊接等工藝,乙炔本身也是一種重要的化工原料[1-2],可生產上千種化工制品。廣泛的應用和巨大的需求使業內對生產乙炔的方法十分關注。目前工業化生產乙炔的方法包括電石法和天然氣法兩種,在國內都有裝置在運行。

電石法是將電石與水反應制取乙炔氣體的方法。在國內,由煤制電石的生產成本低、電石產業技術成熟,約有95% 的乙炔來自電石法[3]。然而國內主流的濕法電石制乙炔工藝普遍存在能耗高、污染嚴重等問題,不符合新發展理念,有被逐步淘汰的趨勢。天然氣制乙炔應用最廣泛的工藝是部分氧化法(Partial Oxidation, POX)[4],該方法利用天然氣不完全燃燒產生的高溫使甲烷發生裂解[5],從裂解氣中分離得到乙炔,這個工藝最早由德國BASF 公司實現工業化生產。相比電石法,部分氧化法制乙炔流程更加簡單、能耗更低、污染更小、還能副產合成氣生產合成氨及甲醇[6],具有更好的綜合經濟效益。Hunter等[7] 研究了甲烷的氧化過程,發現該過程由40 種物質、207 個反應組成。陳香[8] 研究了甲烷部分氧化過程中乙炔的形成機理,并指出該反應過程為高溫下短的自由基反應。Liu 等[9] 指出提高預熱溫度會提高乙炔的生產效率,并且縮短著火延遲時間,而甲烷和氧氣的物質的量之比和預熱溫度對乙炔的最大摩爾分數也具有顯著影響。Wang等[10] 對天然氣部分氧化法制乙炔工藝進行了全流程模擬和優化,該流程進料氧氣與甲烷的物質的量之比為0.65,模擬結果與實際工業數據相當。然而國內天然氣資源緊張導致原材料成本高,使天然氣部分氧化法的經濟性不如電石法[11];其次,國內對天然氣資源的調控嚴格[12]。在國內“雙碳”目標的背景下,能源化工正在向節能減排方向發展,天然氣制乙炔工藝更符合新的發展理念,因此可通過進一步推廣部分氧化法工藝從而助力乙炔產業的節能減排。

煤層氣(Coal-Bed Methane, CBM) 是一種主要以吸附狀態儲存在煤基質表面和煤系地層的烴類氣體,其以甲烷為主要成分,還含有氮氣、二氧化碳和少量其他氣體,是國際上崛起的新型、清潔、優質的非常規天然氣能源。高濃度煤層氣的甲烷摩爾分數大于90%,發熱量大于3.3×105 kJ/m3,可以作為等同于常規天然氣的優質能源和化工原料[13]。相比于天然氣,煤層氣的優勢在于不用考慮C2~C4 組分的分離回收,且資源廉價。我國十分重視煤層氣的開發利用,在沁水盆地南部和鄂爾多斯東緣北部等地區建設了多個煤層氣產業化開發利用示范工程[14]。煤層氣的利用主要涉及瓦斯發電、民用、礦井瓦斯鍋爐燃用等方面[15]。煤層氣的化工利用思路與天然氣化工類似。徐東彥等[16] 用固定床流動反應裝置,研究了煤層氣與空氣催化部分氧化以及煤層氣與CO、H2O重整耦合制合成氣,結果表明,以煤礦抽放煤層氣為原料,可以采用較靈活的工藝生產具有適宜氫碳比的合成氣。李瓊玖等[17] 提出用煤層氣制甲醇再生產二甲醚,經測算,該工藝比傳統一段轉化工藝增產35%,減排CO2 85%~90%,經濟效益突出。

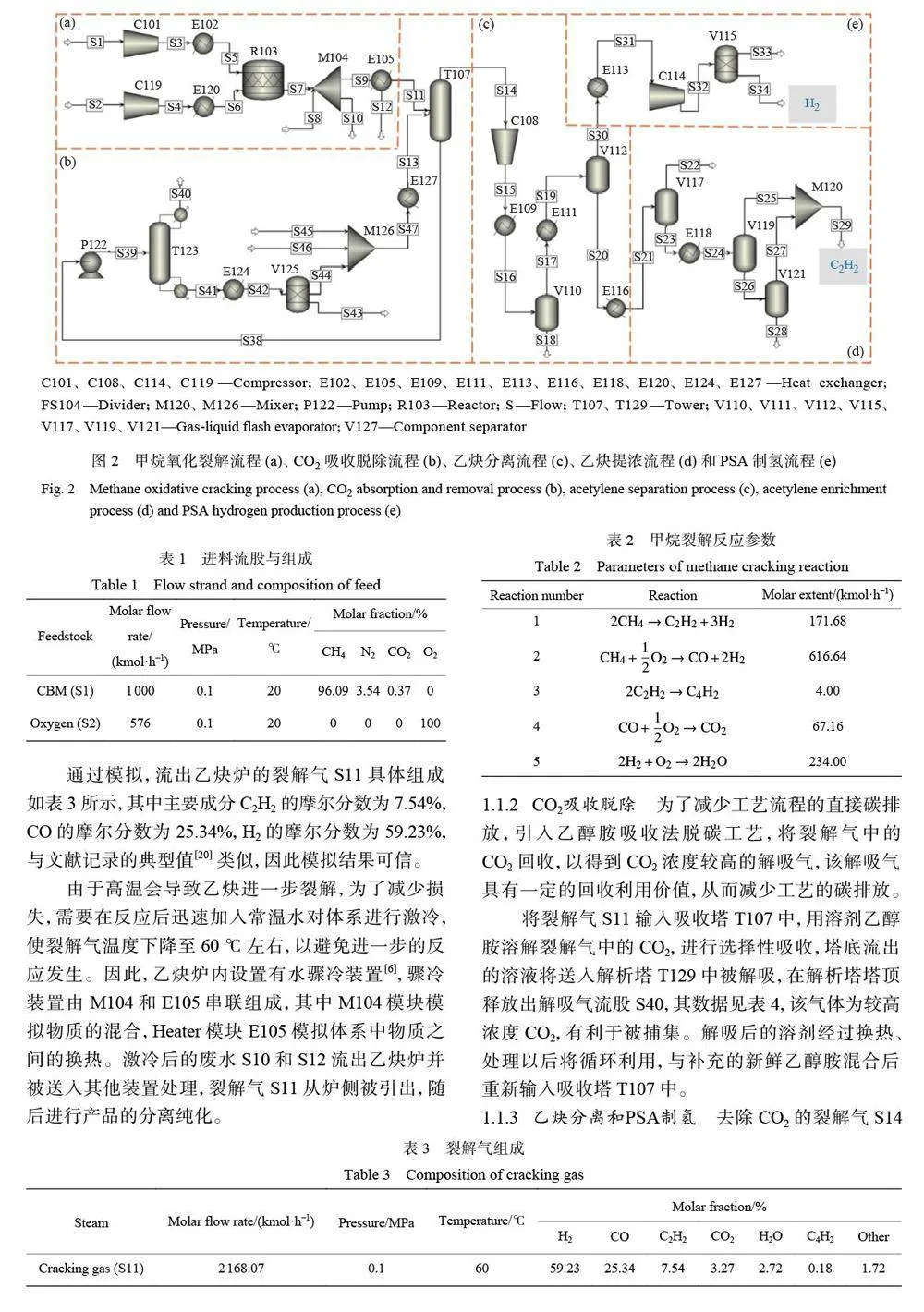

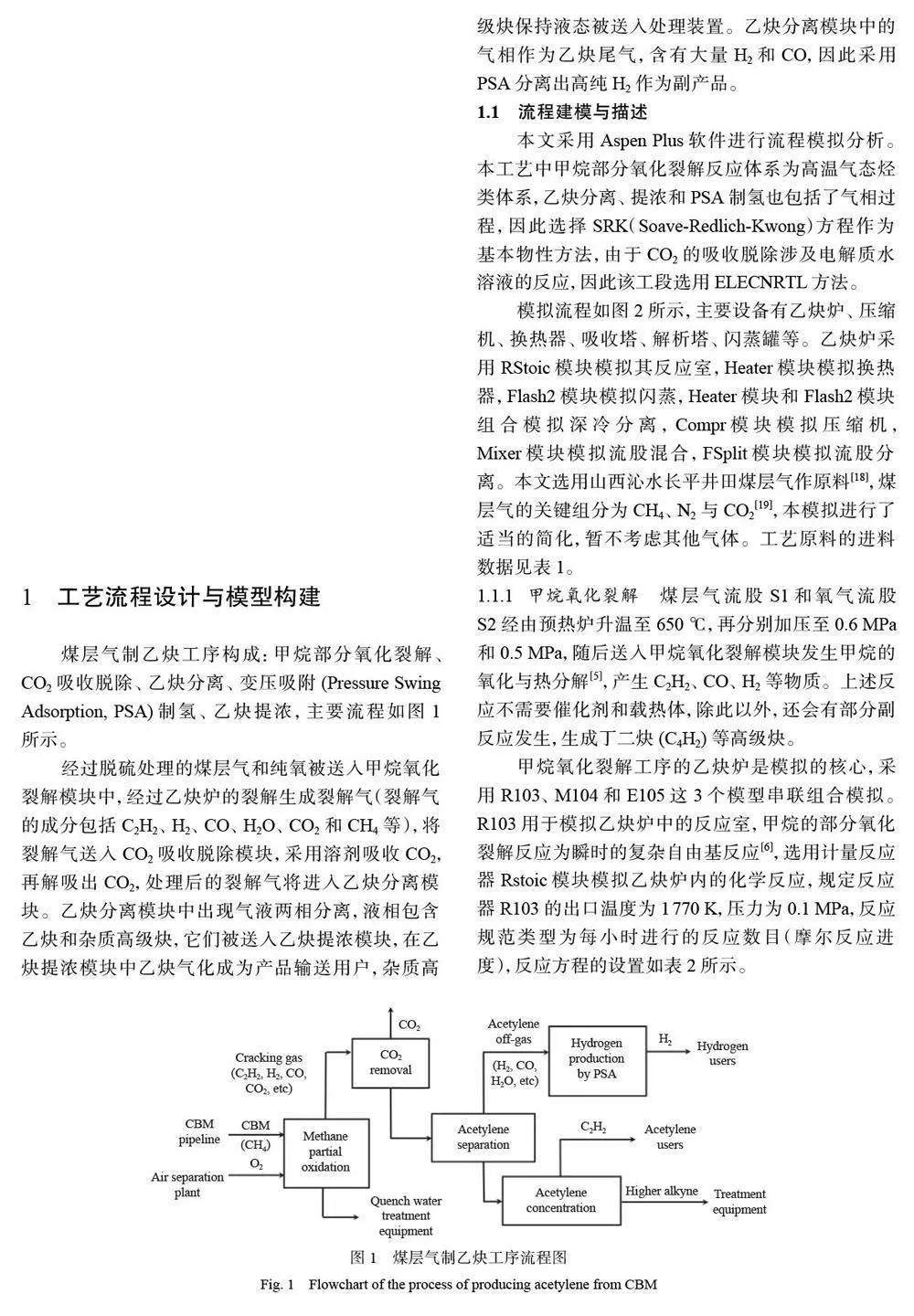

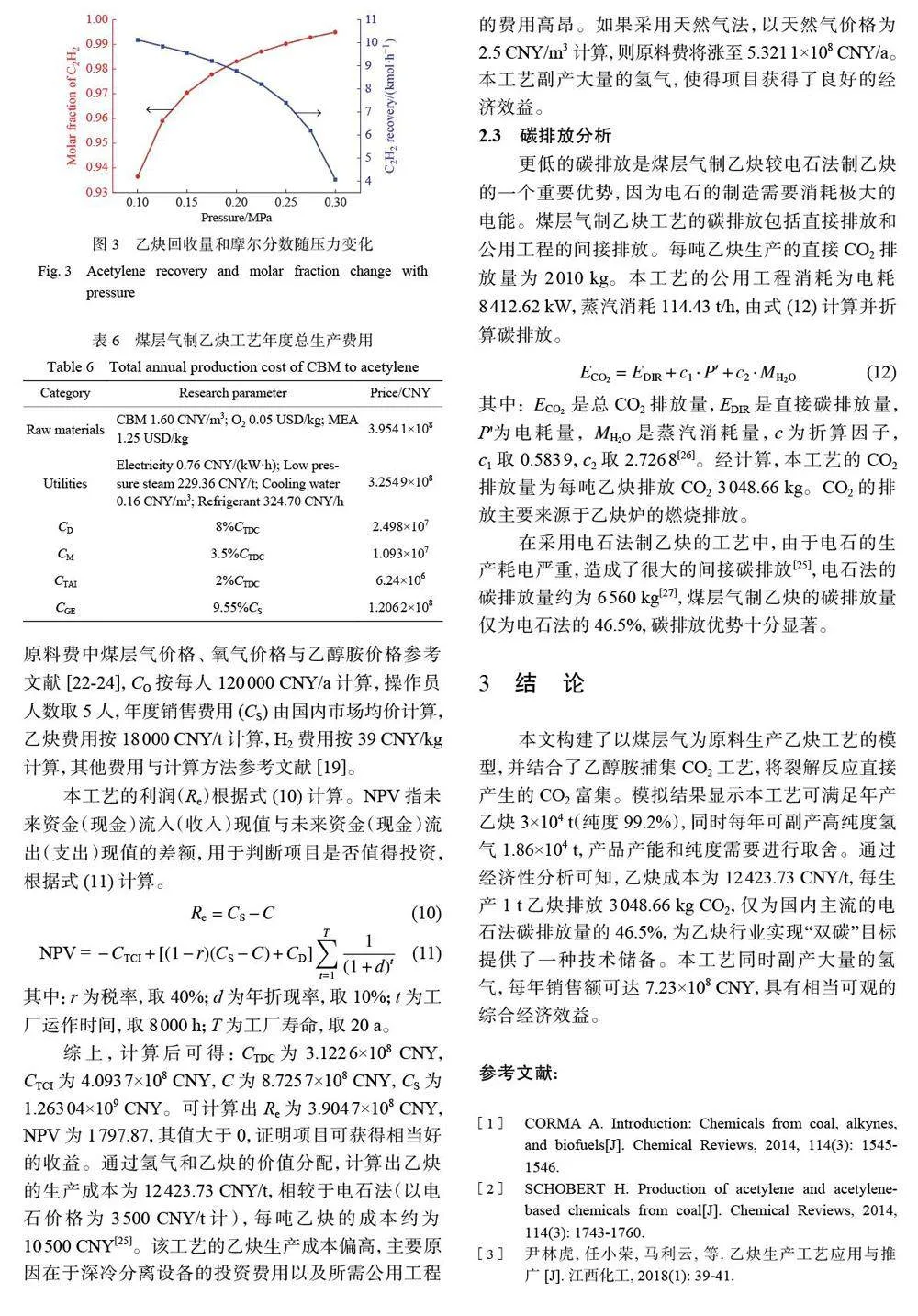

本文提出一種煤層氣化工利用思路,將其代替常規天然氣作為部分氧化法生產乙炔的原料,參考天然氣部分氧化生產乙炔過程的數據,進行了煤層氣制乙炔的全流程模擬與分析。