高爐熱風爐煙氣SO2超低排放源頭和過程控制研究

摘要:結合鋼鐵超低排放改造和國家“雙碳”目標,對高爐熱風爐煙氣SO2源頭和過程控制的減排措施進行研究。通過高爐硫平衡計算,對硫來源及去向的分布進行分析;對SO2源頭及過程減排的影響因素進行擬合,并對影響程度相關性進行分析,綜合考慮企業(yè)生產實際,按照源頭治理、過程凈化的思路,提出煙氣SO2可行性的減排措施。結果表明,以福建三鋼6號高爐為例,焦炭是硫收入的最大來源,占到總硫收入的73%;爐渣是硫的最大去向,占到總硫支出的84.6%。煙氣SO2源頭減排協(xié)同降碳的首要措施是降低焦比,當焦比控制在305kg/t以下,煙氣SO2排放濃度在55mg/m3上下波動;當焦比降低10kg/t,噸鐵SO2可減少排放量約為0.03t。控制爐缸區(qū)溫度較控制爐渣組分對爐渣脫硫能力的影響程度相關性更強,且更具有可操作性,當鐵水溫度控制在1420℃以上,煙氣SO2排放濃度在55mg/m3上下波動。

關鍵詞:SO2;硫負荷;硫支出;焦比;爐渣

引言

隨著我國不斷深入推進鋼鐵行業(yè)超低排放改造,鋼鐵行業(yè)有組織廢氣污染物顆粒物、二氧化硫和氮氧化物的排放控制水平處于國際領先,并充分帶動了環(huán)保產業(yè)發(fā)展及技術革新和進步。鋼鐵行業(yè)污染物排放量大幅下降,大氣環(huán)境質量得到明顯改善[1]。同時,鋼鐵行業(yè)為高碳排放行業(yè),是實現(xiàn)國家“雙碳”目標的重點行業(yè)[2]。因此,應在鋼鐵超低排放和“雙碳”背景下,按照“協(xié)同推進降碳減污”的政策方向,系統(tǒng)性推進超低排放改造,統(tǒng)籌協(xié)調源頭減污、過程控制、末端治理的關系,更好的實現(xiàn)鋼鐵行業(yè)綠色低碳轉型發(fā)展。

高爐熱風爐煙氣SO2來源于高爐煤氣中的硫化物,高爐煤氣硫份濃度的高低主要受入爐原燃料含硫量的源頭因素及生產參數變化的過程因素影響[3]。入爐原燃料中,硫份最大來源為燃料焦炭。冶煉過程中,提高爐內溫度,有助于提升高爐爐渣的脫硫能力,鐵水和煤氣中的硫將會更多的向爐渣中轉移[4]。因此,在結合企業(yè)生產實際及綜合效益基礎上,探討入爐原燃料的含硫量、消耗量及生產過程參數的控制對高爐熱風爐煙氣SO2的影響,無論是對于前端的高爐煤氣精脫硫,還是對末端的煙氣SO2治理,在環(huán)保治理設施實際運行過程中,均可為其降低污染物初始濃度和運行能源消耗提供數據參考,以期實現(xiàn)精準科學治污,落實超低排放和降碳協(xié)同推進。

1高爐硫負荷分析

1.1 原燃料硫含量分析

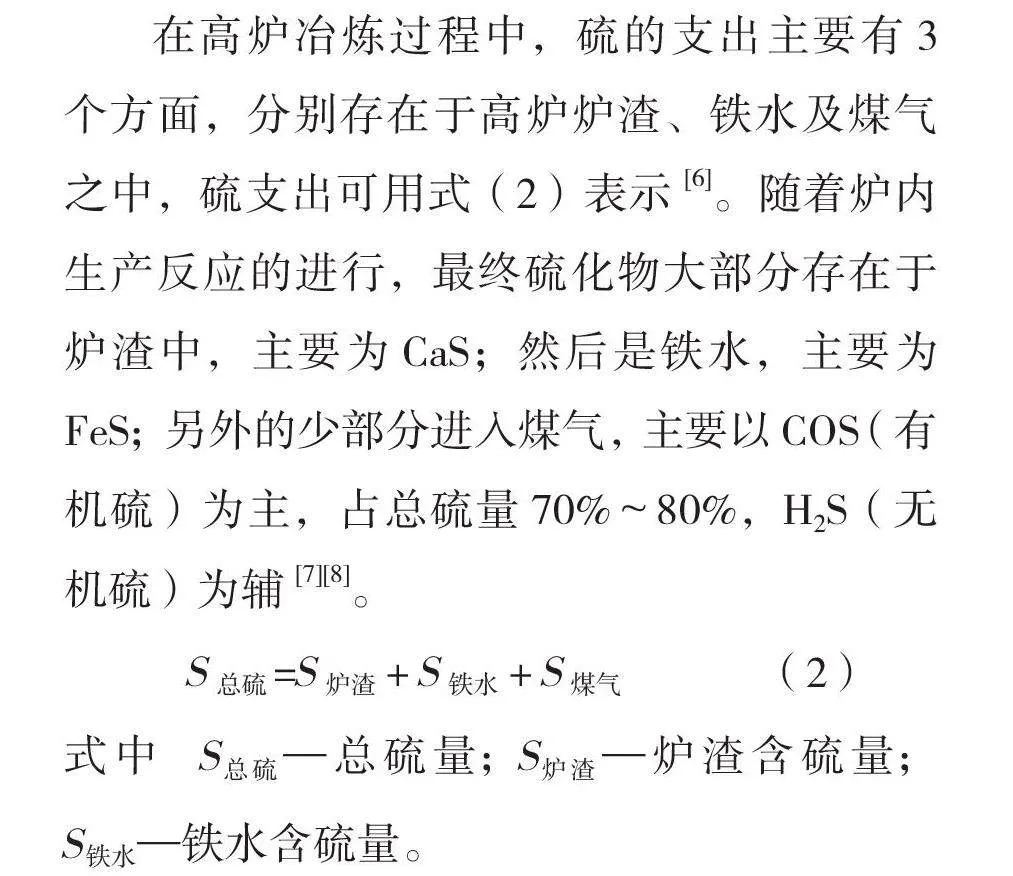

調取福建省三鋼(集團)有限責任公司(簡稱“福建三鋼”)6號高爐入爐原料燒結礦、球團、塊礦及燃料焦炭、煤炭組分化驗數據,原燃料硫含量化驗結果如表1所示。根據化驗結果,燃料焦炭、煤炭硫含量均遠高于原料燒結礦、球團、塊礦。其中,焦炭硫含量最高,是球團硫含量的160倍,原料硫含量均較低。

1.2 高爐硫負荷計算

調取和統(tǒng)計在上述入爐原燃料生產周期內的生產報表相關數據,確定噸鐵產量所需的各物料用量,計算各物料帶入的硫質量,得出噸鐵硫負荷,高爐噸鐵硫負荷計算結果如表2所示。根據計算結果,在高爐冶煉過程中,硫收入主要來源為燃料,焦炭和煤炭占到總硫收入的85%以上,其中焦炭是硫收入的最大來源,占到總硫收入的73%。原料對于噸鐵硫負荷占比較小,合計占總硫收入僅為13.2%,對于硫收入的影響較小。因此,對于高爐熱風爐煙氣SO2超低排放改造的源頭控制方面,應著重考慮焦炭的硫含量,以及焦比(焦炭的消耗量/鐵水產量,單位:kg/t)的控制。

2焦比對SO2排放濃度的影響分析

通過上述分析,總硫收入的最大來源為焦炭。關于焦炭硫含量源頭控制方面,由于福建三鋼配套設有焦化生產工序,焦炭質量控制穩(wěn)定。經統(tǒng)計,福建三鋼自產焦炭硫含量基本維持在0.70%~0.74%之間,三鋼自產焦炭硫含量的變化,對于噸鐵硫負荷影響較小。

關于焦比控制方面,為了解冶煉時焦比對高爐熱風爐煙氣SO2排放濃度的影響,跟蹤和選取入爐原料結構配比穩(wěn)定(入爐原料由75%的燒結礦+17%的球團礦+8%的塊礦構成)、原燃料控制質量相近、爐缸區(qū)溫度相似及其它冶煉參數類似的多組高爐冶煉焦比與高爐熱風爐煙氣SO2排放數據,并對焦比和SO2排放數據進行線性分析,結果如圖1所示。

根據分析結果,隨著焦比的提高,煙氣SO2排放濃度呈上升趨勢。當焦比控制在305kg/t以下,煙氣SO2排放濃度在55mg/m3上下波動;當焦比在350kg/t以上時,大部分煙氣SO2排放數據在60mg/m3以上。結合企業(yè)生產實際需要,適當降低焦比有利于減少煙氣SO2的排放。

根據張琦等[5]對全流程鋼鐵企業(yè)碳排放核算的研究,焦炭碳排放量按式(1)計算。

式中 ECO焦炭—CO2排放量,t;E焦炭—焦炭消耗量,t;EF焦炭—焦炭碳排放因子,取3.043tCO2/t。

通過計算,當焦比降低10kg/t,即噸鐵焦炭消耗量減少0.01t,噸鐵CO2可減少排放量約為0.03t。高爐熱風爐煙氣SO2源頭減排并協(xié)同降碳效果較為明顯。

3高爐冶煉硫支出平衡分析

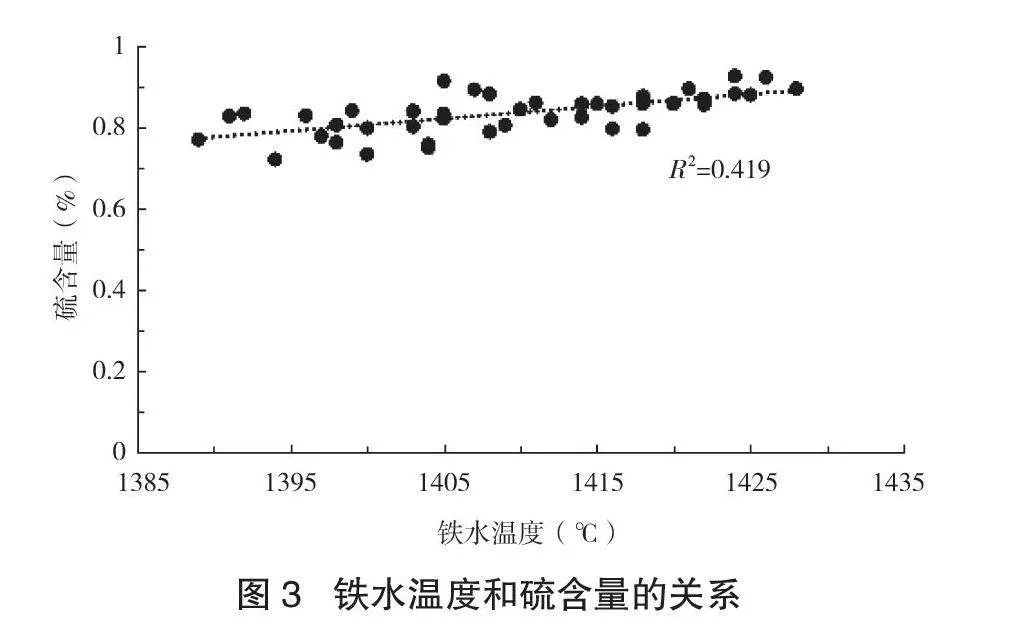

在高爐冶煉過程中,硫的支出主要有3個方面,分別存在于高爐爐渣、鐵水及煤氣之中,硫支出可用式(2)表示[6]。隨著爐內生產反應的進行,最終硫化物大部分存在于爐渣中,主要為CaS;然后是鐵水,主要為FeS;另外的少部分進入煤氣,主要以COS(有機硫)為主,占總硫量70%~80%,H2S(無機硫)為輔[7][8]。

式中 S總硫—總硫量;S爐渣—爐渣含硫量;

S鐵水—鐵水含硫量。

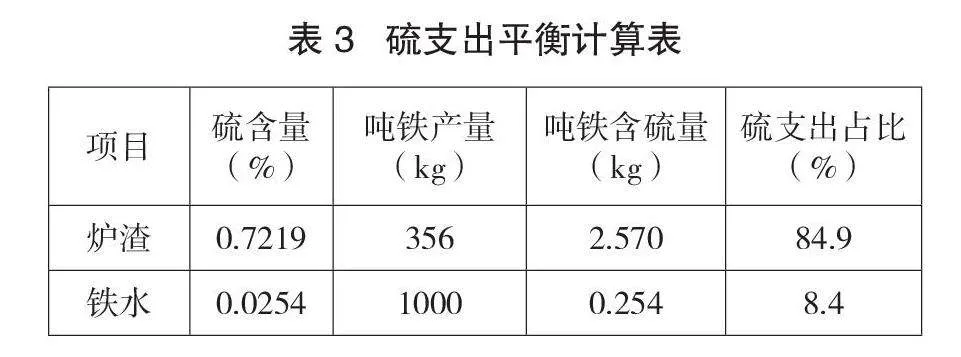

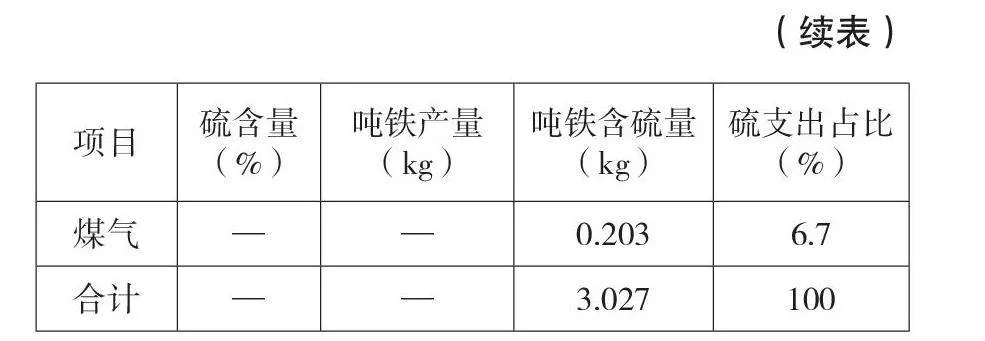

通過調取同冶煉周期內的爐渣、鐵水等產物組分化驗數據,爐渣、鐵水硫含量分別為0.7219%、0.0254%,爐渣硫含量遠高于鐵水。表2中已核算噸鐵總硫量為3.027kg,根據式(2)進行煤氣噸鐵含硫量及硫支出平衡計算,計算結果如表3所示。根據計算結果,爐渣含硫量最高,占到總硫支出的84.6%。這是由于爐渣中含有較多CaO等堿性氧化物,易和硫發(fā)生化學反應,生成CaS等,同時存在在渣鐵界面、氣液接觸面,進一步促使鐵水、煤氣中的硫轉移到了渣中。為減少煤氣中的硫含量,應增加爐渣中的含硫量[9]。

4 爐渣脫硫能力影響因素分析

影響爐渣脫硫能力主要有爐渣組分(CaO〈堿性物質〉、Al2O3〈酸性物質〉含量等)及爐缸區(qū)溫度等因素[10]。

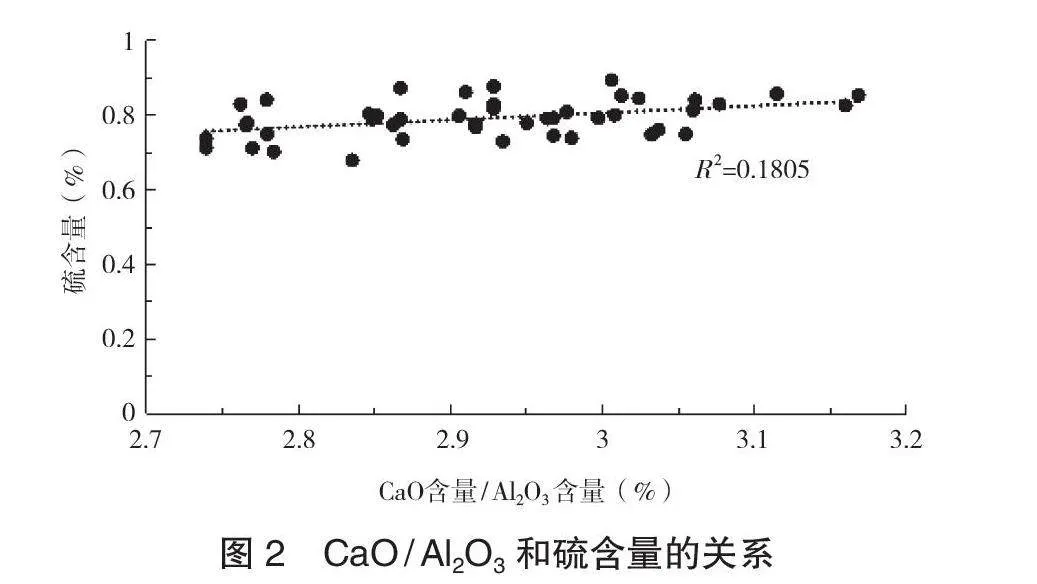

4.1 爐渣組分的影響

在爐缸區(qū)溫度、焦比及其它冶煉參數相近條件下,跟蹤和統(tǒng)計多組爐渣組分化驗數據,并對CaO/Al2O3和硫含量進行線性分析,結果如圖2所示。根據分析結果,隨著CaO/Al2O3的增加,即CaO含量增加或Al2O3含量減少,爐渣硫含量有所提高,但影響程度的相關性較不明顯。這是由于在冶煉過程中,為保證生產順暢穩(wěn)定,入爐原料質量、配比均較為穩(wěn)定,冶煉生成的爐渣組分較為穩(wěn)定,CaO/Al2O3基本維持在2.73~3.16之間。因此,在生產過程中,通過控制爐渣組分提高爐渣脫硫能力的實際操作性較小。

4.2 爐缸區(qū)溫度的影響

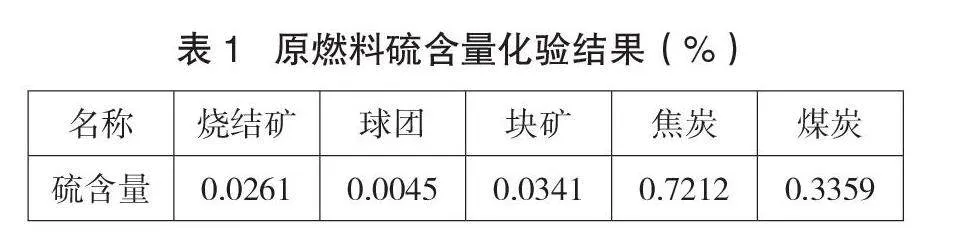

爐缸區(qū)溫度與鐵水溫度具有較強相關性,為便于統(tǒng)計和分析,取鐵水溫度進行分析。在焦比及其它冶煉參數相近條件下,跟蹤和統(tǒng)計多組鐵水溫度和爐渣硫含量數據,并進行線性分析,結果如圖3所示。

根據分析結果,隨著鐵水溫度的升高,爐渣硫含量呈現(xiàn)上升趨勢,且影響程度的相關性較爐渣組分更為明顯,一是爐缸區(qū)溫度變化幅度相對較大,受高爐本體溫度場、煤氣流及送風量等因素的波動,爐缸區(qū)溫度變化幅度在50℃左右;二是爐渣脫硫屬于吸熱反應,隨著溫度的升高,硫在“爐渣—鐵水—煤氣”三相條件下,會進一步向爐渣中轉移。

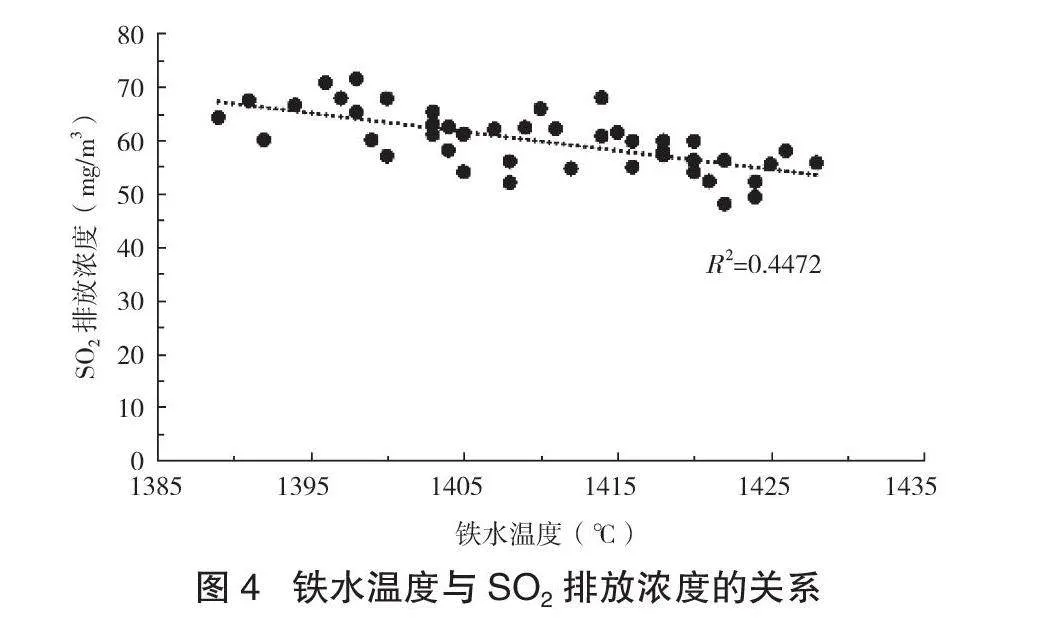

5鐵水溫度對SO2排放濃度的影響分析

在跟蹤鐵水溫度和爐渣硫含量數據的過程中,同步跟蹤高爐熱風爐煙氣SO2排放數據,并對鐵水溫度和SO2排放濃度進行線性分析,結果如圖4所示。根據分析結果,隨著鐵水溫度的升高,爐渣脫硫能力逐步提高,煤氣含硫量進一步降低,高爐熱風爐煙氣SO2排放濃度呈下降趨勢。當鐵水溫度控制在1420℃以上,煙氣SO2排放濃度在55mg/m3上下波動。適當提高爐缸區(qū)溫度,有利于降低煙氣SO2排放濃度。

在高爐冶煉實際操作過程中,由于鐵水硅含量與高爐生產的穩(wěn)定性、鐵水質量具有較強相關性,并能直接反映爐內持續(xù)的熱狀態(tài),因而鐵水硅含量常作為高爐爐溫的標志。在現(xiàn)代冶煉技術下,通過控制鐵水硅含量可有效控制爐缸區(qū)溫度。因此,通過控制爐缸區(qū)溫度來降低高爐熱風爐煙氣SO2排放濃度,在生產過程中,具有一定的可操作性。

結論

通過高爐硫負荷及硫支出的平衡分析,在入爐原燃料中,焦炭是硫收入的最大來源,占到總硫收入的73%。在煉鐵產物中,爐渣含硫量最高,占到總硫支出的84.6%。

由于硫收入的最大來源是焦炭,在焦炭質量控制穩(wěn)定的條件下,高爐熱風爐煙氣SO2源頭減排協(xié)同降碳的首要措施是降低焦比。當焦比控制在305kg/t以下,煙氣SO2排放濃度在55mg/m3上下波動;當焦比降低10kg/t,噸鐵CO2可減少排放量約為0.03t。

在實際生產過程中,控制爐缸區(qū)溫度較控制爐渣組分對爐渣脫硫能力的影響程度相關性更強,且更具有可操作性。隨著爐缸區(qū)溫度的升高,爐渣脫硫能力逐步提高,煙氣SO2排放濃度呈下降趨勢,當鐵水溫度控制在1420℃以上,煙氣SO2排放濃度在55mg/m3上下波動。

參考文獻

[1]夏青,劉通浩,尤洋,等.鋼鐵企業(yè)超低排放有組織排放評估監(jiān)測常見問題與建議[J].環(huán)境保護,2023,51(05):36-39.

[2]趙禹程,李昊霖.轉型金融助力中國鋼鐵行業(yè)可持續(xù)低碳發(fā)展研究[J].高質量發(fā)展,2024(01):32-36.

[3]朱迎新,李鵬飛,朱曉華.高爐生產過程中硫的來源、遷移轉化及影響[C]//中國環(huán)境科學學會環(huán)境工程分會.中國環(huán)境科學學會2022年科學技術年會——環(huán)境工程技術創(chuàng)新與應用分會場論文集(四).北京:鋼鐵工業(yè)環(huán)境保護國家重點實驗室,中冶節(jié)能環(huán)保有限責任公司,中冶建筑研究總院有限公司,2022:406-412.

[4]劉文果.CaO-SiO2-MgO-Al2O3-BaO系高爐渣脫硫排堿實驗研究[D].西安:西安建筑科技大學,2019.

[5]張琦,沈佳林,籍楊梅.典型鋼鐵制造流程碳排放及碳中和實施路徑[J].鋼鐵.2023,58(02):178-183.

[6]王玉興.高爐硫平衡及用戶煙氣SO2達標排放可行性措施[J].冶金動力,2021,255(05):19-20.

[7]魏迪.過渡金屬改性γ-Al2O3吸附分離高爐煤氣中羰基硫的研究[D].武漢:武漢科技大學,2023.

[8]方子欣.高爐煤氣濕法脫硫中H2S、CO2競爭吸收及催化空氣氧化脫硫廢水研究[D].武漢:中鋼集團武漢安全環(huán)保研究院,2023.

[9]張雪松,徐萌,武建龍,等.煉鐵流程硫解析及降低硫質量分數措施分析[J].鋼鐵.2019,54(03):18-22.

[10]華建明,鄭壯,游洋,等.高爐煉鐵爐料中硫的遷移規(guī)律[J].鋼鐵,2024,59(04):34-41.

作者簡介

王文明(1991—),男,漢族,福建三明人,工程師,碩士,研究方向為鋼鐵環(huán)保管理和治理。

加工編輯:馮為為

收稿日期:2024-01-31