高壓IGBT封裝硅凝膠材料高溫和熱老化絕緣特性研究

姚茗瀚, 江心宇, 楊紫月, 李凱旋, 莫申揚, 童 顏, 張博雅, 李興文

(1.西安交通大學 電氣工程學院 電力設備電氣絕緣國家重點實驗室,陜西 西安 710049;2.南瑞集團有限公司,江蘇 南京 211000)

0 引 言

高壓大功率絕緣柵雙極型晶體管(insulated gate bipolar transistor,IGBT)作為新能源的基礎和關鍵部件,廣泛應用于風電變流器、光伏逆變器、電動汽車、高鐵牽引、高壓直流輸電等高新技術領域。隨著IGBT 器件向高電壓、高功率密度的方向發展[1-2],要求其絕緣封裝材料具有更加優秀的電學、熱學與力學性能[3]。

隨著對電子封裝系統小型化需求的不斷提升,環氧塑封料(EMC)逐漸成為電子封裝的關鍵材料[4],其具有高可靠性、低成本和適合大規模自動化生產等優點,但是其散熱性能受限于環氧樹脂的分子結構,合成過程中也會生成有害物質[5]。聚酰亞胺(PI)作為當前熱門的耐高溫樹脂封裝材料,具有優異的絕緣性能、熱性能、力學性能和化學穩定性[6],但PI分子量剛性較強,加工性能較差。硅凝膠作為一種IGBT 模塊封裝用絕緣材料,其固化后具有高黏度、防潮、防塵、防污、抗沖擊和防振動等優點[7],能夠保護器件基板、半導體和連接處免受潮濕、污漬和振動的影響[8-11],同時有著良好的電氣絕緣性和耐高溫性。

在IGBT 器件中使用Si 基半導體芯片工作時,內部最高結溫會達到175℃[12],而使用新一代寬禁帶(wide band gap,WBG)半導體材料制造IGBT 器件的芯片時,例如SiC 基半導體芯片,在商業級應用方面其最高結溫為225℃,在實驗室中甚至可以實現在600℃條件下運行[12-16]。長期在高溫環境下運行,會改變IGBT 封裝用有機硅凝膠的化學結構和內部成分,材料結構的變化會導致其相關特性退化[17],從而使硅凝膠的絕緣性能發生一定程度的劣化[18-19]。M OHARA[20]發現硅凝膠在高溫(200℃或更高)下受到長時間的熱作用影響后會變硬變脆,完全失去彈性,最終開裂。陳慶國等[21]在120℃下對硅橡膠試樣開展了人工加速熱老化試驗,結果表明熱老化后的硅橡膠試樣相對介電常數減小,隨著熱老化時間的增加,材料硬度逐漸增加,交聯程度增大。毛塬[12]對有機硅凝膠在175℃溫度下進行老化試驗,并對其介電特性進行研究,發現隨著熱應力作用時間的延長,有機硅凝膠材料的相對介電常數減小。M T DO 等[22]在寬頻(10-4~103Hz)和寬溫(20~160℃)范圍內研究了硅凝膠的介質損耗譜,得到其介電特性,并且特別關注了老化時間對硅凝膠介質損耗的影響。陳日榮等[23]在180℃條件下對有機硅凝膠進行了加速熱氧老化試驗,對發生熱氧老化的機理進行了初步解釋。上述文獻分析了硅凝膠材料在一定溫度以及一定頻率范圍內高溫與老化性能的關系,但是缺乏對高溫與熱老化特性關系的表征參量研究,尤其是硅凝膠的熱老化機理尚不明晰。

針對高壓IGBT 器件的絕緣需求,本文深入研究封裝用硅凝膠材料的介電性能、電阻率以及擊穿電壓隨頻率、溫度和老化時間的變化趨勢,進一步闡釋硅凝膠材料的熱老化機理。由于硅凝膠材料應用于各種電力電子器件封裝,研究高溫及熱老化后硅凝膠材料的電學特性,對評估電力電子器件的絕緣狀態具有十分重要的意義,可為長期在熱應力作用下工作的電力電子模塊封裝設計提供數據支撐。

1 試樣制備與測試平臺

1.1 試樣制備

本研究使用的原料為道康寧3-4170 的A/B 型硅凝膠,典型性能如表1 所示。該硅凝膠具有清晰透明、快速熱固化、工作時效長、黏度低的特點,其中快速熱固化能夠在生產中提高產品的加工速度。A、B 組分均為無色無味油狀液體,具體制備步驟如下:先將A 膠和B 膠按照質量比為1∶1 配置在燒杯中,用玻璃棒對混合液體手動攪拌5 min,使組分混合均勻;然后將混合液置于真空設備中,在0.02 MPa 壓強下脫氣20 min,之后將脫氣混合液用一次性滴管轉移至鋪有0.1 mm 厚石墨紙的培養皿上,使硅凝膠樣品被培養皿定型成附著在石墨紙上的薄膜,直徑同培養皿尺寸,厚度為0.1~0.5 mm;最后將培養皿置于恒溫電熱鼓風干燥箱中,在100℃下固化9 min,即可得到試驗樣品。由于硅凝膠黏度高,制備的薄膜樣品操作面積較大,厚度均勻且較薄,樣品可以在短時間內重復制備,批量測試。

表1 道康寧3-4170型硅凝膠的典型性能Tab.1 Typical properties of DOWSIL? 3-4170 silicone gel

將所制試樣分為3 組,未老化樣品組作為對照組,其余兩組分別放入恒溫電熱鼓風干燥箱中進行500 h 與1 000 h 老化,設置兩組老化溫度,分別為85℃和150℃,使試樣暴露于空氣中。為避免樣品溫度變化對測試的影響,每次老化周期結束后,取出樣品在干燥環境放置30 min,待其溫度下降到室溫再進行測試。

1.2 測試平臺

采用Novocontrol CONCEPT 80 型寬頻域介電譜測試系統測量硅凝膠的介電特性,測試電壓設置為1 V AC,樣品厚度為0.1~0.5 mm,測試直徑為20 mm。本文選取30℃和150℃兩個溫度對樣品進行10-1~106Hz頻段的介電測試,得到試樣的頻域介電譜,并對不同溫度、不同老化時間下的介電特性曲線進行分析。

采用高溫電阻率測試系統測量硅凝膠的體積電阻率,該測試系統由高溫烘箱和內置電壓源的Keithley 6517B 型靜電計組成。根據 IEC 62631-3-1-2016[24],測試方法為三電極法,下平板電極直徑d1=58 mm,上平板電極直徑d2=50 mm,環形輔助電極內外直徑d3=54 mm、d4=58 mm,測試電壓為1 000 V DC。研究高溫特性時樣品厚度為0.16 mm,電場強度為6.25 kV/mm,溫度測試范圍為30~180℃。研究老化特性時樣品厚度為0.3 mm±0.1 mm。傳導電流在測量過程中逐漸下降并趨于穩定,待電流值穩定計算體積電阻率。

根據IEC 60243-1-2013[25]測試硅凝膠的擊穿強度,測試平臺如圖1 所示,由高壓電源、千分尺和絕緣支架組成。在大氣環境中使用球-板電極系統測量樣品,球形電極與樣品相切,測試時將石墨紙作為接地板電極。擊穿實驗中頂部電極為高壓電極,使用50 Hz 的交流電壓,并以1 kV/s 的速率增加。使用加熱臺研究高溫下的擊穿電壓(可在室溫至300℃之間調節),每次測試前對樣品進行一定時間的預熱,確保溫度恒定且分布均勻,溫度測試范圍為30~180℃。試驗結束后記錄擊穿點,用千分尺測量擊穿點的厚度。為避免高壓電極周邊局部放電打火,排除樣品界面閃絡的情況,總共進行了10余次測試,保證每個測試組至少記錄10 個擊穿點。采用雙參數的Weibull 分布函數對擊穿數據進行處理,Weibull分布函數如式(1)所示。

圖1 擊穿平臺Fig.1 The breakdown platform

式(1)中:F(E,α,β)是擊穿強度的累積概率密度分布函數;E為試驗得到的擊穿強度值;α是尺度參數,代表樣品擊穿累積概率達到63.2%的特征場強,也被稱為威布爾擊穿場強EBD;β為形狀參數,與樣品缺陷和試驗條件有關。

2 硅凝膠的高溫特性

2.1 硅凝膠的介電-溫度特性

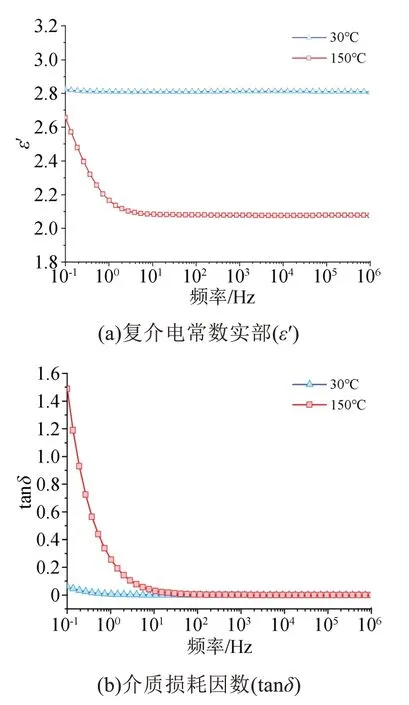

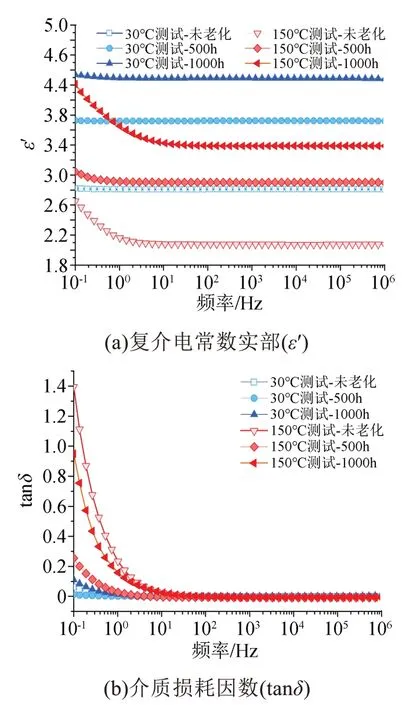

材料的介電特性可以用介電函數來表示:ε*=ε'-jε″,其中ε*代表復介電常數,ε'代表復介電常數實部,ε″代表復介電常數虛部。在30℃和150℃下硅凝膠的ε'與介質損耗因數(tanδ)隨頻率變化曲線如圖2所示。

圖2 30℃與150℃下硅凝膠樣品的介電特性Fig.2 Dielectric properties of silicone gel samples at 30℃ and 150℃

從圖2(a)可以看出,在30℃環境下,ε'基本維持在2.8 左右;在高溫150℃環境下,在低頻區(10-1~101Hz)ε'呈現陡坡式下降,在高頻區ε'逐漸穩定在2.08 左右。可以看出溫度從30℃升高到150℃,在高頻穩定狀態下樣品的ε'降低了26.1%。

對上述現象給出如下解釋:硅凝膠為弱極性電介質,其在外電場作用下的主要極化形式為電子位移極化和偶極子轉向極化,因此相對介電常數較小,在30℃下維持在2.8 左右[26]。電子位移極化所需時間極短(10-15s),基本不隨頻率變化,因此偶極子取向極化成為影響ε'變化的主要原因,隨著電場頻率的升高,偶極子取向極化速度低于電場交變頻率,極化現象會有所衰減,此時ε'會因偶極子轉向極化衰減而下降。

從30℃到高溫150℃的過程中,分子的熱運動隨溫度的升高而增強,在高溫的促進作用下,分子活性迅速增強,分子熱運動加劇到妨礙沿電場方向的取向程度,導致極化程度下降,高溫下的ε'低于常溫下的數值,這一現象也可以用硅凝膠隨著溫度的升高而膨脹來解釋,硅凝膠體積變大,降低了電極之間恒定間隙內的材料密度[27],從而降低了硅凝膠在高溫下儲存電荷的能力。

在低頻(10-1~101Hz)時,復介電常數實部會出現低頻彌散現象,有機硅凝膠材料的低頻彌散現象因溫度的升高會更加顯著。現有研究將高溫下的低頻彌散現象歸因于界面極化和電極極化的作用[28],界面極化和電極極化都可以解釋為在材料和電極之間的界面上建立了“自由”電荷[26]。其中,界面極化在絕緣材料的摻雜研究中多有應用,而本文制備的硅凝膠樣品無摻雜填料,因此低頻彌散現象不屬于界面極化。電極極化是電極在電場作用下產生電位跳躍、電荷積累的現象,與試驗電極的材料和性能相關。本文對有機硅凝膠材料的介電特性進行測量時,由于試驗電極為銅(鍍金)電極,而高溫會加劇電極極化,所以測試結果會受到電極極化在電場作用下積累的空間電荷的影響,從而導致高溫下的低頻彌散現象更加顯著[29]。同時在低頻區偶極子取向極化速率不低于電場交變頻率,此時高溫的主要貢獻變成了通過加劇熱運動釋放更多偶極子來完成極化,使低頻下的ε'相較于高頻區大幅增加,相比于常溫產生了更加明顯的彌散現象。

如圖2(b)所示,硅橡膠樣品在30℃和150℃下的介質損耗因數tanδ均隨頻率的升高而下降,在低頻段(10-1~101Hz)下降迅速,在10 Hz 處接近于0,在高頻段(101~106Hz)下降比較平緩,介質損耗因數維持在10-4量級。介質損耗包括電導損耗和極化損耗兩部分,在低頻下極化損耗主要取決于偶極子的取向極化損耗,電場的低交變頻率給予極化時間長的偶極子足夠的轉向時間,為偶極子極化提供更多能量,導致介質損耗增大;隨著電場交變頻率的升高,偶極子尚未開始旋轉,極化強度減弱,粒子極化引起的損耗減小。進一步對比高溫與常溫可知,二者損耗在高頻段相差不大,溫度帶來的差異主要體現在低頻區域。溫度升高,導電粒子的熱運動增強,其平均動能和流動性也增加,導致直流電導率增大,電導損耗增大,同時高溫會使得硅凝膠材料釋放更多的偶極子,導致在低頻下偶極子需要更多的能量來進行取向極化,極化損耗增大。在二者的共同作用下,在低頻時高溫下的介質損耗遠高于常溫。

2.2 硅凝膠的電導-溫度特性

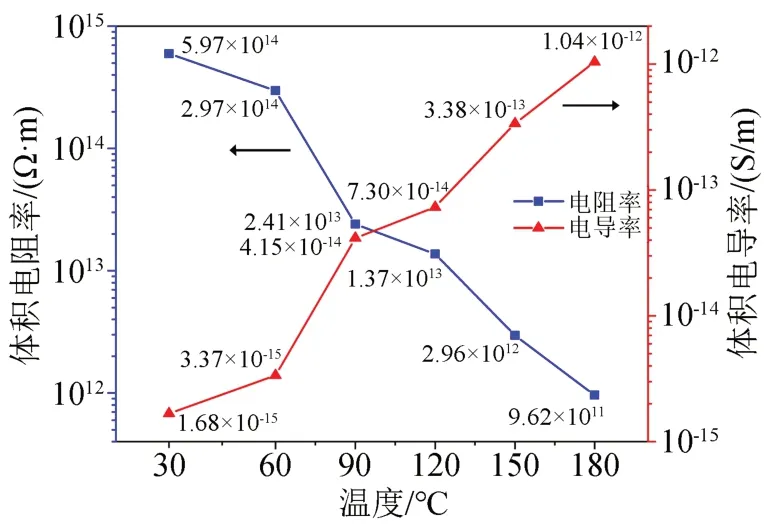

體積電導率(σv)是表征材料導電性能的宏觀參數,與體積電阻率(ρv)互為倒數關系(σv=1/ρv)[30]。通過傳導電流值計算得到在30~180℃內硅凝膠的體積電阻率和電導率如圖3所示。

圖3 硅凝膠的變溫體積電阻率和電導率Fig.3 Temperature-dependent volume resistivity and conductivity of the silicone gel

從圖3 可以發現,硅橡膠的體積電導率隨著溫度的升高而升高,180℃下的體積電導率相比于常溫提高了3個數量級。影響體積電導率的主要因素是載流子的遷移率和濃度,隨著溫度的升高,低溫下被束縛的載流子受熱激發參與導電,使得硅凝膠內部載流子的濃度升高和遷移率增大,從而導致硅凝膠試樣的體積電導率升高[25]。根據載流子的性質,溫度對載流子產生的影響可能有兩種機制[31-32]:強場電導和弱場電導。在強電場作用下,導電性能由電子或者空穴主導,它們可能來自肖特基效應、Fowler-Nordheim 效應、Poole-Frenkel 效應和電子的碰撞電離。當溫度升高時,肖特基效應、Poole-Frenkel 效應和電子的碰撞電離會產生更多的電子。考慮到空間電荷限制電流的影響,傳導電流增加,導致直流電導率增加。本文測量電導率時,樣品兩端的場強為6.25 kV/mm,對于硅凝膠材料而言屬于弱場電導,其產生的載流子大部分是離子,它們由材料本身電離產生,而電離是一個化學過程,溫度越高,化學反應越快(Arrhenius 方程),載流子濃度增加,導致直流電導率增加。

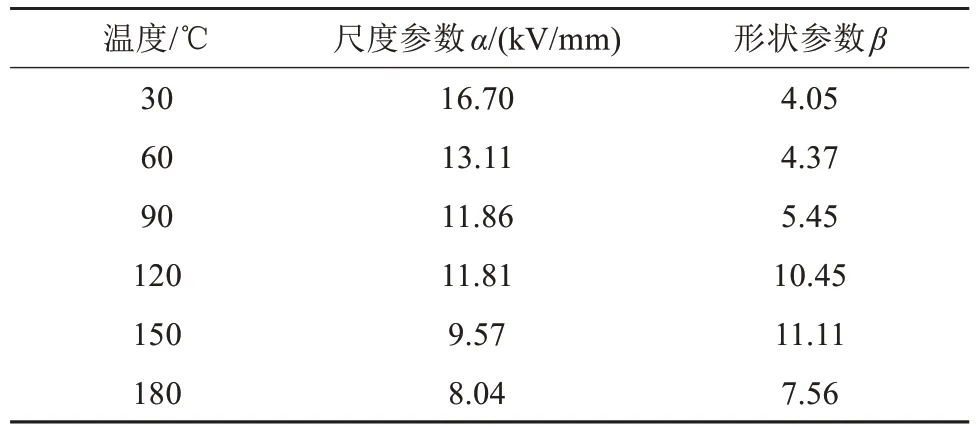

2.3 硅凝膠的擊穿-溫度特性

圖4為不同溫度下硅凝膠的交流擊穿強度數據的Weibull 分布圖,其特征參數見表2。從表2 可以看出,硅凝膠的交流擊穿強度隨溫度升高而下降。在30℃時,交流擊穿強度最高在16 kV/mm 以上,而在180℃時,交流擊穿強度約為8 kV/mm,降低了51%。溫度會影響聚合物材料的擊穿強度,且在不同溫度范圍內擊穿機理不同[33]。當溫度低于聚合物的玻璃化轉變溫度時,擊穿強度與溫度無關,反之擊穿強度隨溫度升高而降低。硅凝膠的玻璃化轉變溫度為-120℃,擊穿測試的溫度范圍高于其玻璃化轉變溫度,因此擊穿強度與溫度呈負相關。同時,硅凝膠的擊穿機理可以用粒子的碰撞電離使載流子數倍增加導致雪崩擊穿來解釋,隨著溫度的升高,粒子間熱運動更加劇烈,碰撞電離現象加劇,導致擊穿強度降低。

圖4 不同溫度下硅凝膠交流擊穿強度的Weibull分布圖Fig.4 Weibull plots of the AC breakdown strength of silicone gel at different temperatures

表2 不同溫度下交流擊穿強度的尺度參數和形狀參數Tab.2 The scale parameter and shape parameter of AC breakdown strength at different temperatures

3 硅凝膠的熱老化特性

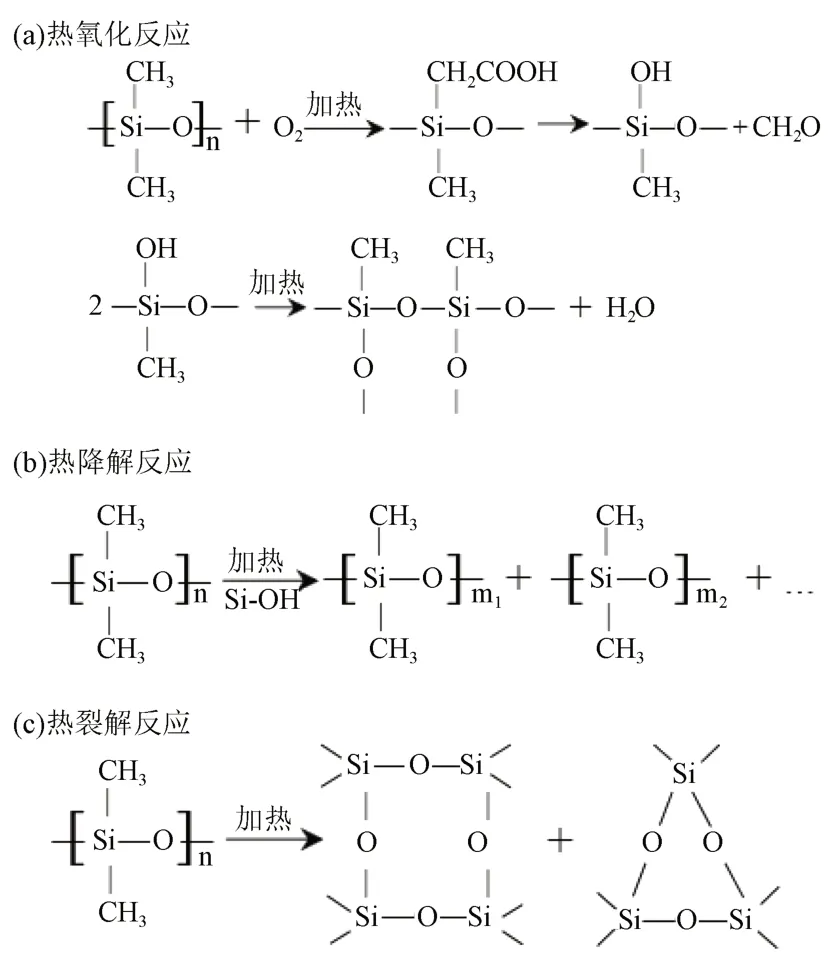

在熱老化過程中,硅凝膠材料分子鏈會逐漸發生熱氧化、熱降解和熱裂解反應[34]。熱氧化、熱降解和熱裂解的反應方程式如圖5 所示。圖5(a)為熱氧化反應過程,硅凝膠的側鏈基團在高溫下發生氧化反應。圖5(b)為熱降解反應過程,Si-O 鍵既是共價鍵也是離子鍵,在高溫條件下Si-O 結構受熱分解,出現降解現象。圖5(c)為熱裂解反應過程,在熱作用下,硅凝膠分子鏈斷裂生成小分子,相較于熱氧化和熱降解反應,熱裂解會在更高溫度和更長老化周期下發生。

圖5 硅凝膠分子鏈的熱氧化、熱降解和熱裂解反應Fig.5 Thermal oxidation, thermal degradation and pyrolysis of silicon gel molecular chains

3.1 硅凝膠的介電-熱老化特性

圖6 是在老化溫度為150℃的長期熱應力作用下,未老化、老化500 h和老化1 000 h硅凝膠試樣在測試溫度為30℃和150℃下的ε'和tanδ頻譜圖。

圖6 不同熱老化時間下硅凝膠樣品的介電特性Fig.6 Dielectric properties of silicone gel samples at different thermal ageing time

從圖6(a)可以看出,經過不同時間的熱老化,有機硅凝膠材料的ε'均隨頻率的升高而降低,在2.1中分析了頻率對樣品介電特性的影響,此處不再贅述。長期熱應力作用下有機硅凝膠材料的ε'相比無熱應力作用時明顯增加,隨著熱應力作用時間的延長,ε'也隨之增加,在測試溫度為30℃時,老化500 h和1 000 h 的硅凝膠樣品ε'較未老化樣品分別提高了32.4%和52.6%,說明有機硅凝膠內部粒子的極化現象更加劇烈。在熱老化的早期,樣品的交聯密度由于熱氧化反應而增強,但在此階段高溫促進材料產生極性偶極子對ε'起主導作用;而隨著高溫老化時間逐漸增加,硅凝膠材料在長時間熱應力的作用下出現熱降解和熱裂解現象,硅凝膠結構分子式中鍵能較低的化學鍵受熱斷裂分解,自由基增多,使得材料的極化弛豫現象更加突出,因此ε'隨熱老化時間增加而增大。

從圖6(b)可以看出,測試溫度不影響tanδ的變化趨勢,經過不同時間的熱老化,有機硅凝膠材料的tanδ均隨頻率的升高而降低,在高頻下穩定在10-4量級。頻率對樣品介質損耗的影響分析見2.1節。進一步分析圖6(b)老化時間對介質損耗的影響可知,在低頻段(10-1~101Hz),樣品的介質損耗在老化500 h 后減小,而在老化1 000 h 后增大。這是由于在熱老化前期,硅凝膠發生交聯反應,交聯密度增加,側鏈基團更加穩定不易斷裂,介質損耗減少,而長時間熱作用會破壞分子結構,極性基團密度和可動性升高,介質損耗增大。介質損耗也可以認為由交流損耗和直流損耗組成,低頻下交流損耗幾乎不變,直流損耗對介質損耗的影響占主導地位,而隨著熱作用時間的延長,直流損耗先減小后增大,進而導致低頻下的介質損耗先減小后增大。

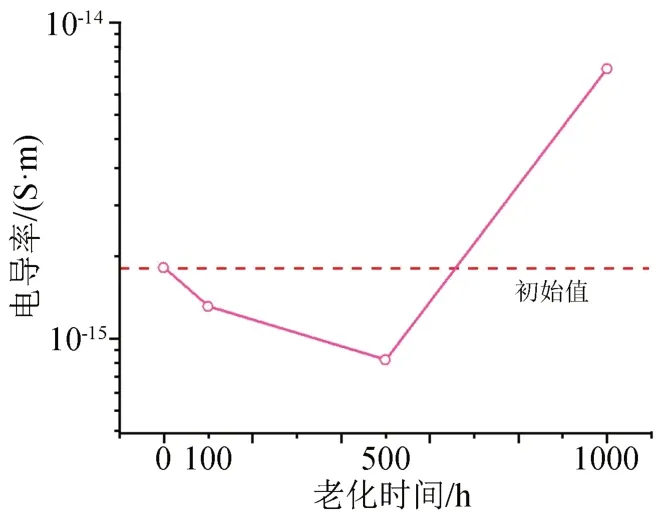

3.2 硅凝膠的電導-熱老化特性

載流子的遷移率和濃度是影響體積電導率的主要因素。在85℃下對硅凝膠樣品進行老化處理,測試樣品在不同老化時間下的直流電導率,繪制出樣品的直流電導率隨老化時間的變化曲線如圖7所示。從圖7 可以看出,硅凝膠樣品的直流電導率隨著老化時間的增加先減小后增大,這與3.1 中熱老化時間對介質損耗的影響相似,說明交聯密度對直流電導率的影響更重要。硅凝膠的交聯密度隨著熱老化時間的延長先升高后降低,短時間內熱老化會進一步完善樣品的交聯結構,深陷阱能級與密度增大抑制了帶電離子的脫陷和遷移過程,導致離子遷移率減小,交聯網狀結構更加致密,自由體積相對減小,載流子運動需要克服更高的勢壘能級,使體積電導率略有降低[35]。而長時間熱老化使樣品發生了熱降解和熱裂解反應,破壞了分子間結構,導致交聯密度下降,樣品載流子濃度增多,加速離子遷移,導致體積電導率增大。

圖7 不同熱老化時間下硅凝膠的直流電導率Fig.7 DC conductivity of silicone gel with different thermal ageing time

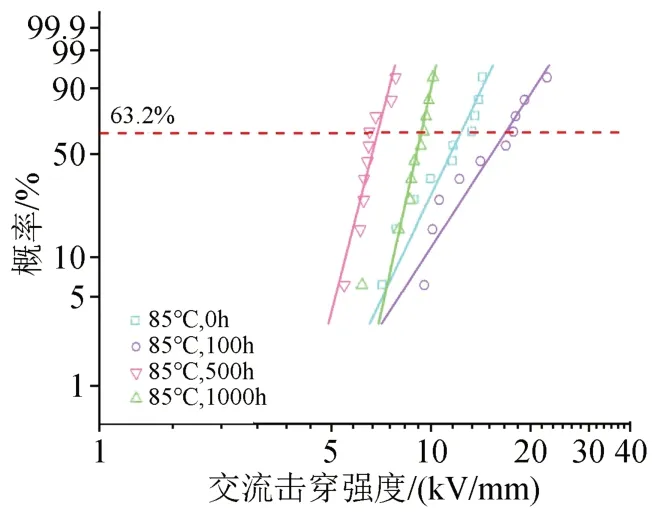

3.3 硅凝膠的擊穿-熱老化特性

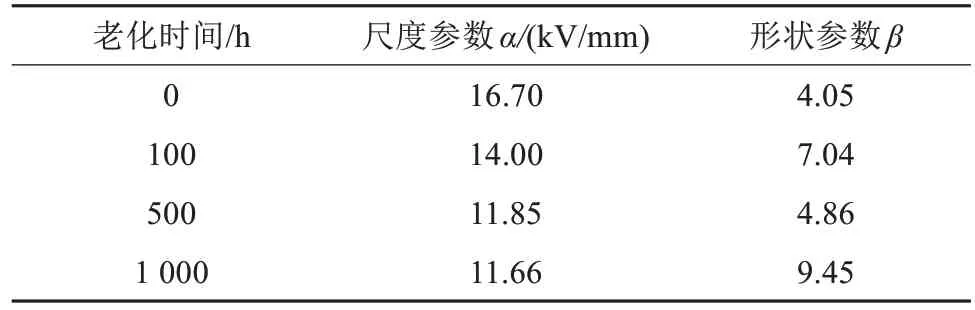

圖8為不同老化時間下硅凝膠交流擊穿強度的Weibull分布圖,其特征參數見表3。

圖8 不同老化時間下硅凝膠交流擊穿強度的Weibull分布圖Fig 8 Weibull plots of the AC breakdown strength for silicone gel at different thermal ageing time

表3 不同老化時間下交流擊穿強度的尺度參數和形狀參數Tab.3 The scale parameter and shape parameter of AC breakdown strength at different thermal ageing time

從表3 可以看出,硅凝膠的交流擊穿強度隨老化時間的延長而降低,這是因為在熱老化過程中硅凝膠出現體積膨脹和熱變形,單位體積內分子數減少,使電子的自由行程增加,更利于自由電子在材料中加速遷移,電子間更容易發生碰撞電離,根據雪崩擊穿模型,此時載流子數迅速增加,導致樣品更容易發生擊穿現象。

4 結 論

本文對硅凝膠進行了高溫試驗與熱老化試驗,對不同溫度和不同老化周期的樣品進行介電性能、體積電導率和擊穿強度測試,并分別從以上三個方面分析結果,得出以下結論:

(1)溫度升高會加劇硅凝膠內部的分子熱運動,阻礙粒子極化,但促進材料釋放出更多的偶極子,使其復介電常數實部降低,低頻下的介質損耗增加;同時溫度升高會促進材料釋放出更多的載流子,使載流子濃度升高,直流電導率隨之升高;溫度升高還會使電子的碰撞電離現象更加顯著,降低樣品的擊穿強度。

(2)在長期的熱應力作用下,硅凝膠出現熱氧化、熱降解和熱裂解等反應,加劇了極化弛豫現象,使復介電常數實部增加;隨著老化時間的增加,低頻下主導介質損耗的直流損耗先減小后增大,并且硅凝膠交聯密度先增大后減小,導致低頻介質損耗先減小后增大;在熱老化過程中,直流電導率受交聯密度影響呈現出先減小后增大的趨勢;老化周期延長,硅凝膠體積膨脹增加了電子的自由行程,破壞了分子結構,導致極化現象加劇,擊穿強度降低。

(3)基于對硅凝膠高溫特性和熱老化特性的分析,老化過程中由于硅凝膠被氧化導致其絕緣性能降低,因此可以考慮在硅凝膠中加入抗氧化劑提高硅凝膠的耐熱性能。