碳化硅功率器件用有機硅灌封膠材料耐溫性能研究

林 熒, 史玉龍, 劉育豪, 張云霄, 張博雅, 文 韜

(1.合肥工業(yè)大學 電氣與自動化工程學院,安徽 合肥 230009;2.福州大學 電氣工程與自動化學院,福建 福州 350108;3.西安交通大學,陜西 西安 710049)

0 引 言

碳化硅(SiC)材料具有高熔點、高熱導率、寬禁帶寬度等特性,以其作為芯片的功率器件可進一步推動高功率密度電力電子系統(tǒng)的發(fā)展,并有望用于寬服役溫度的航空領域[1]。目前,SiC 功率器件主要沿用傳統(tǒng)硅基器件的封裝結構與材料[2]。有機硅灌封膠材料一般作為SiC 功率器件的封裝絕緣材料,承擔著功率器件內部絕緣、防止芯片受到外界污染等作用[3-4]。小型化、高功率密度的功率器件需要在高溫(高于200℃)下正常運行[5]。航空領域用的功率器件需要在極端低溫(低于-100℃)下可靠服役[1]。因此,SiC 功率器件的運行工況和服役條件對有機硅灌封膠材料的耐高低溫性能提出了更高要求。有必要開展SiC 功率器件用有機硅灌封膠材料的耐溫特性研究,以保障SiC功率器件的安全運行。

目前,已有眾多研究學者對有機硅灌封膠材料的耐高溫性能展開了研究。傳統(tǒng)硅基功率器件用有機硅灌封膠材料、硅凝膠材料(交聯(lián)密度較低的加成型硅橡膠),長期在200℃以上運行后會出現(xiàn)硬化、破裂等現(xiàn)象,不再滿足SiC 功率器件的發(fā)展需求[6]。為尋找具有高耐溫性能的封裝用有機硅灌封膠 材 料,J D SCOFIELD 等[6]、D C KATSIS 等[7]、R KHAZAKA 等[8]、CHEN C 等[9]學者測試了多種商用有機硅灌封膠的耐高溫性能,發(fā)現(xiàn)美國Contronics公司的Duraseal 1533、美國Nusil 公司的R-2188 有機硅灌封膠材料可在200℃以上不開裂并且電氣性能不發(fā)生明顯劣化。德國Wacker 公司也成功研發(fā)能夠長期應用于210℃運行溫度的SiC 功率器件用SEMICOSIL 915HT 有機硅灌封膠材料[10]。但是,SEMICOSIL 915HT、Duraseal 1533、R-2188 3 種有機硅灌封膠材料耐高溫性能的優(yōu)劣目前尚不清晰,哪種有機硅灌封膠材料更適用于高溫工況下的SiC器件需要進一步研究。此外,研究者通常采用熱氧老化的方法加速模擬有機硅灌封膠材料在高溫工況下的劣化過程,以判定有機硅灌封膠材料的高溫可靠性。但是,該方法需要較長的老化時間。如何在短時內衡量有機硅灌封膠材料的耐高溫老化性能也亟須探索。

對于有機硅灌封膠材料的耐低溫性能,T A T VU 等[11]研究了-60℃環(huán)境下,硅凝膠材料、陶瓷基板、銅箔三結合點處的局部放電特性。研究發(fā)現(xiàn),短時暴露在-60℃環(huán)境下,三結合點處局部放電特性變化不大;長時在-20~-60℃環(huán)境下,局部放電起始電壓降低,局部放電電荷量增加。然而,該研究并未分析硅凝膠材料低溫絕緣性能變化的內在原因。硅橡膠材料在降溫過程一般先經歷結晶過程,后經歷玻璃化轉變過程[12]。在結晶過程中,硅橡膠材料從分子鏈段無規(guī)排列的無定型態(tài)轉變?yōu)榉肿渔湺尉植恳?guī)則排列的半晶態(tài),發(fā)生相態(tài)轉變。在該階段,硅橡膠材料的機電特性等關鍵性能發(fā)生驟變[13]。因此,結晶溫度及晶體生長過程一般認為是制約硅橡膠材料低溫服役的主要因素。本研究團隊先前已報道硅橡膠材料在-50℃即可誘發(fā)結晶[14],與文獻[11]報道的現(xiàn)象一致。因此,還需對比多種商用有機硅灌封膠材料的結晶特性,以判斷其低溫服役性能的優(yōu)劣。

本文以SEMICOSIL 915HT、Duraseal 1533、R-2188 3 種型號有機硅灌封膠材料為研究對象,利用熱失重分析法闡明熱降解過程,計算引發(fā)熱氧老化反應所需的活化能,從而對比三者的耐高溫性能。利用差示掃描量熱儀分析結晶溫度、結晶度、結晶速率等參數(shù),從而判斷三者的耐低溫性能。

1 實 驗

1.1 原料與制備

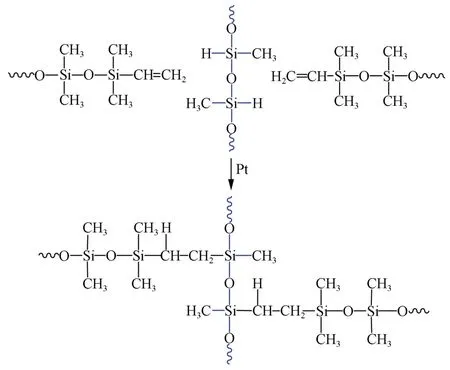

使用的3 款灌封膠材料都為加成型硅橡膠,其硫化機理如圖1所示[5,15]。

圖1 有機硅灌封膠硫化過程中的硅氫加成反應Fig.1 Hydrosilylation reaction during vulcanization process of organic silicone encapsulants

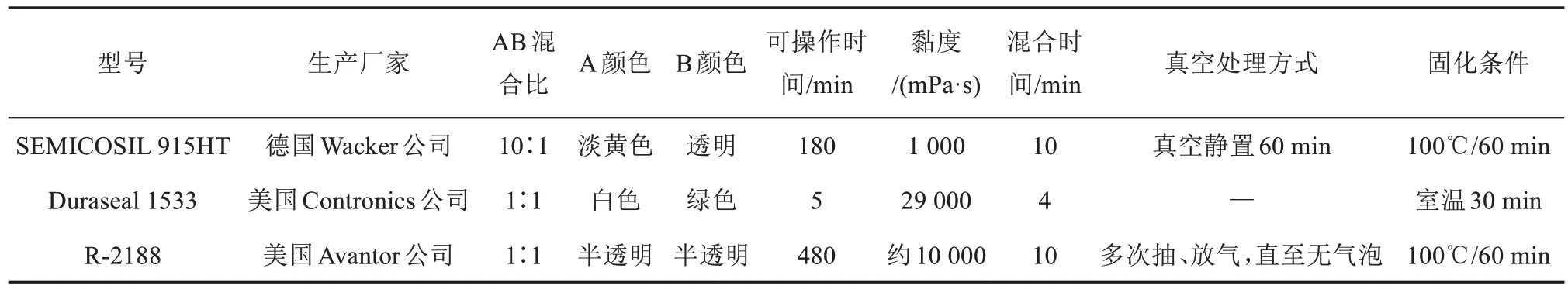

三者的型號、生產廠家、AB 組分混合比例及其顏色、室溫下可操作時間、黏度信息如表1所示。對于SEMICOSIL 915HT產品,A、B組分根據表1中混合比例混合10 min,之后倒入聚四氟乙烯模具,在真空室中靜置60 min 以消除氣泡,最后在100℃下固化60 min。對于Duraseal 1533 產品,A、B 組分按照表1 中的比例混合4 min,之后倒入聚四氟乙烯模具,在室溫下固化30 min。對于R-2188 產品,A、B組分按照表1 中的比例混合10 min,之后倒入聚四氟乙烯模具,置于真空箱中,多次抽氣、放氣,直至無氣泡,最后在100℃下固化60 min。制備得到的3款樣品外觀如圖2所示。

表1 有機硅灌封膠材料產品參數(shù)Tab.1 Product parameters of organic silicone encapsulant

圖2 三款有機硅灌封膠外觀Fig.2 Appearance of three organic silicone encapsulants

1.2 測試方法

根據ASTM D 2240-81,利用LXD-A 型邵氏硬度計測試材料硬度。在試樣表面不同位置進行5次測量,記錄中值。

采用熱失重分析儀(TGA2050,TA公司)分析材料的耐高溫性能,在空氣氣氛下,分別以6、9、12℃/min的加熱速率將質量約為10 mg的樣品從50℃加熱到800℃,記錄升溫過程中的質量變化。

采用差示掃描量熱儀(DSC214 型,Netzsch 公司)分析材料的耐低溫性能,以10℃/min 的降溫速率,將質量約為10 mg 的樣品從-50℃降溫至-105℃,記錄降溫過程中的熱流曲線。

2 有機硅灌封膠材料的耐高溫性能

2.1 灌封膠材料的熱失重曲線分析

3 種有機灌封膠在不同升溫速率下的熱失重曲線如圖3所示。

圖3 3種有機硅灌封膠在不同升溫速率下的熱失重曲線Fig.3 Thermogravimetric curves of three silicone encapsulants at different heating rates

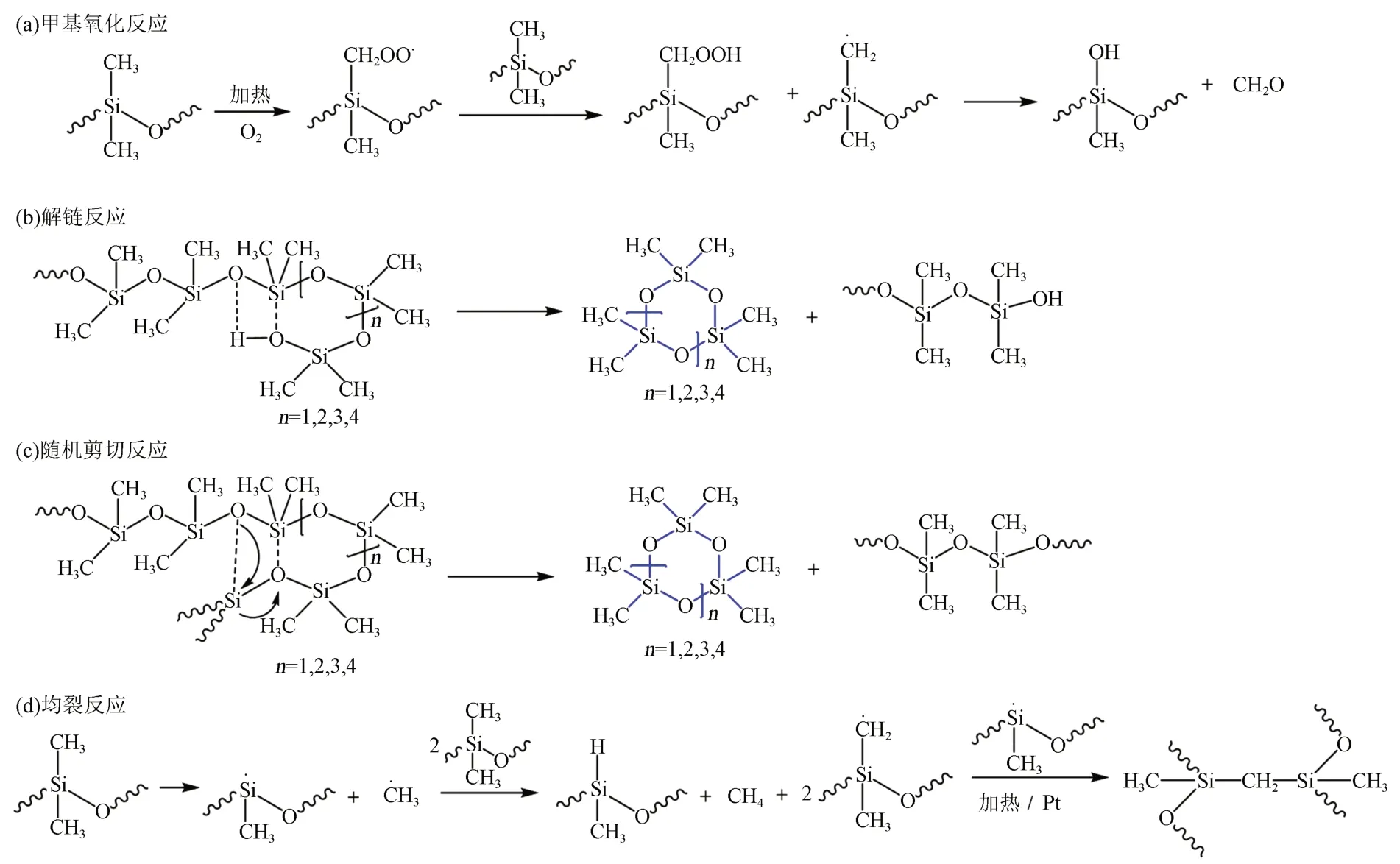

從圖3 可以發(fā)現(xiàn),在升溫過程中3 種加成型硅橡膠存在斜率不同的兩個下降階段(階段A 和階段B),這說明在熱分解過程中加成型硅橡膠發(fā)生了兩種以上的分解反應。根據經典的加成型硅橡膠熱分解行為[16-17]可知,在300~420℃主要發(fā)生如圖4(a)所示的甲基氧化反應。在該溫度范圍內,氧氣攻擊側鏈甲基基團,產生CH2OO·自由基。該自由基與另外側鏈的甲基反應,產生氫過氧化物和亞甲基接枝的硅氧烷。之后氫過氧化物分解,產生硅醇、甲醛。其中甲醛在該階段揮發(fā),造成灌封膠材料質量的減少。在420~580℃,主要發(fā)生解鏈反應和隨機剪切反應,如圖4(b)~(c)所示。在解鏈反應中,產生的硅醇和硅氧烷制備過程中引入了羥基,在自由體積空間內端基發(fā)生轉動使得端部羥基與鏈段尾部的Si-O鍵發(fā)生反應,形成環(huán)狀低聚物和減少分子量的甲基封端聚硅氧烷分子鏈。在隨機剪切反應中,甲基封端的分子鏈發(fā)生轉動,使得原有的Si-O鍵斷裂,形成新的Si-O 鍵,也產生了環(huán)狀低聚物和減少分子量的甲基封端聚硅氧烷分子鏈。環(huán)狀低聚物的揮發(fā)是該階段有機硅灌封膠質量減少的原因之一。在420~620℃,主要發(fā)生Si-CH3的均裂反應。在均裂反應中,殘留的Si-CH3側鏈發(fā)生斷裂,形成無側鏈的聚硅氧烷自由基和甲基自由基。二者與硅氧烷發(fā)生反應,形成硅氫鍵封端的聚硅氧烷、甲烷和亞甲基自由基封端的聚硅氧烷。亞甲基自由基封端的聚硅氧烷與無側鏈的聚硅氧烷自由基,在鉑催化劑和高熱的作用下形成Si-C-Si,如圖4(d)所示。在該過程中甲烷的揮發(fā)是有機硅灌封膠質量減少的原因之一。形成的Si-C-Si 結構質地堅硬,類似于陶瓷,難以分解,是殘留質量的主要來源。

圖4 熱降解過程中的不同反應Fig.4 Different reactions during thermogravimetric process

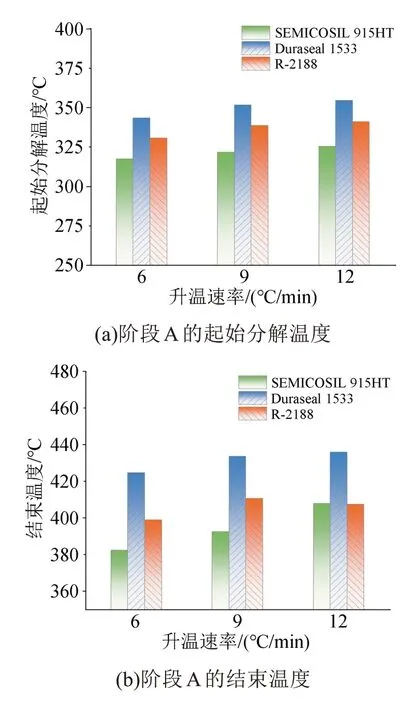

從熱失重曲線中提取出灌封膠的熱失重數(shù)據如圖5 所示。階段A 和階段B 對應的起始分解溫度和結束溫度如圖5(a)~(c)所示。從圖3 中可知,階段A的結束溫度即是階段B的起始溫度。階段A的起始分解溫度位于300~350℃,終止溫度位于380~440℃。這恰恰對應了圖4(a)的側鏈甲基氧化反應,說明熱失重曲線中階段A 的質量損失是由于甲醛揮發(fā)造成。階段B 的起始溫度位于380~440℃,終止溫度位于500~560℃。在該溫度范圍內,甲基氧化反應、解鏈反應、隨機剪切反應和Si-CH3的均裂反應將會同時發(fā)生,說明熱失重曲線中階段B 的質量損失是由甲醛、環(huán)狀低聚物、甲烷揮發(fā)造成。

圖5 灌封膠材料的熱失重數(shù)據Fig.5 Thermal weight loss data of potting adhesive material

從圖5(a)可以看出,階段A 的起始分解溫度從高到低依次為Duraseal 1533、R-2188、SEMICOSIL 915HT 有機硅灌封膠材料。三者的硬度如表2 所示。由表2 可知,SEMICOSIL 915HT 灌封膠的硬度值為0 HA,表示硬度過小,超過儀器量程。相比于SEMICOSIL 915HT 灌 封 膠,R-2188 灌 封 膠 的 硬 度明顯增大,這說明R-2188 灌封膠的交聯(lián)密度較大[18-19]。從圖4(a)可知,側鏈甲基氧化反應需要氧氣引發(fā),氧氣到達灌封膠材料內部一般借由自由體積進行擴散。由于R-2188灌封膠的交聯(lián)密度較大,減少了自由體積的含量,從而抑制了氧氣的擴散過程,所以R-2188灌封膠材料需要更高的溫度環(huán)境以提供氧氣分子擴散的能量,實現(xiàn)側鏈甲基氧化反應。Duraseal 1533 灌封膠材料也具有較高的硬度。從圖2 可知,Duraseal 1533 灌封膠材料呈綠色,而聚二甲基硅氧烷生膠呈現(xiàn)透明狀,這說明在Duraseal 1533 灌封膠材料摻雜了有色填料,從而提高了材料的硬度。填料的加入會減小自由體積的含量,進一步阻礙氧氣的擴散過程[20]。因此Duraseal 1533灌封膠的起始分解溫度最高。

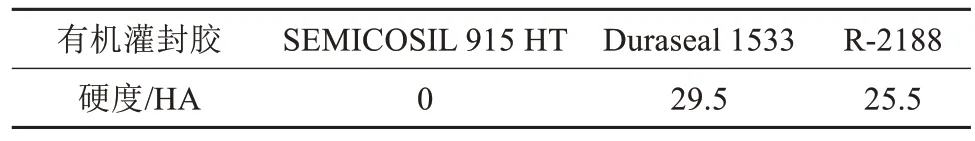

表2 3種有機硅灌封膠的硬度Tab.2 Hardness of three organic silicone encapsulants

從圖5(b)和圖5(d)可以看出,階段A 的失重量和階段A 的終止溫度從高到低依次是Duraseal 1533、R-2188、SEMICOSIL 915HT 灌封膠。利用階段A 失重量與階段A 溫度范圍的比值,可以簡單比較整個反應中的失重速率,如表3 所示。由表3 和圖5(d)可知,Duraseal 1533 灌封膠的失重量和失重速率最高,說明Duraseal 1533 灌封膠中高含量的聚二甲基硅氧烷參與甲基氧化反應,并且一旦開始反應,反應速率最快[21]。在氧氣進入交聯(lián)程度較大的R-2188 灌封膠體內引發(fā)甲基氧化反應后,產生的自由基需要與其他鏈段上的甲基發(fā)生反應產生氫過氧化物。較高的交聯(lián)程度抑制了自由基與其他鏈段的接觸,從而降低了反應速率和減少了后續(xù)反應甲醛的揮發(fā)量。而SEMICOSIL 915HT 灌封膠的硬度最低,交聯(lián)程度較低,理應在該階段失重多,反應速率大。但是,實驗結果卻表明SEMICOSIL 915HT 灌封膠失重量少,反應速率低,其原因還需進一步探究。

表3 3種有機硅灌封膠階段A整體失重速率Tab.3 Weight loss rate of three organic silicone encapsulants at stage A%/℃

在圖5(c)中,3種加成型硅橡膠階段B 的結束溫度從高到低依次為Duraseal 1533、R-2188、SEMICOSIL 915HT 灌封膠。在圖5(e)中,Duraseal 1533灌封膠在階段B 的失重量最少,其他兩種灌封膠的失重量相差并不明顯。Duraseal 1533灌封膠的可操作時間僅為5 min,室溫下30 min 即可固化完全,說明該灌封膠的固化反應快速。從圖1的固化反應可知,在鉑催化劑的作用下,端基乙烯基與含氫硅油中的Si-H發(fā)生硅氫加成反應,形成三維交聯(lián)的分子結構。鉑催化劑的含量越高,則固化時間越短,反應越迅速,說明Duraseal 1533 灌封膠中含有較高含量的鉑催化劑。階段B中,解鏈反應、隨機剪切反應和Si-CH3的均裂反應同時發(fā)生。Duraseal 1533 灌封膠在氧化反應中產生了較高含量的亞甲基自由基封端的硅氧烷結構。如圖4(d)所示,其與殘留的二甲基硅氧烷結構,在大量鉑催化劑的作用下,易發(fā)生Si-CH3的均裂反應,形成難以分解的Si-C-Si結構,包裹于灌封膠表面,從而抑制了解鏈反應、隨機剪切反應產生的環(huán)狀低聚物的揮發(fā),減少了質量損失。此外,在反應后期,即在更高的溫度下,根據文獻[16-17],Si-CH3的均裂反應為主導,因此Duraseal 1533 灌封膠階段B 的結束溫度最高。R-2188灌封膠在階段A 中失重較SEMICOSIL 915HT 灌封膠高,產生了更多硅醇結構,可促進解鏈反應。但是,較高的交聯(lián)密度阻礙了解鏈反應中鏈段端部的運動,二者相互競爭。此外,R-2188 灌封膠在階段A中更多的亞甲基自由基封端的硅氧烷結構促進了階段B 中Si-CH3的均裂反應。因此,在階段B 中R-2188 灌封膠與SEMICOSIL 915HT 灌封膠的失重相差不大,R-2188 灌封膠的結束溫度高于SEMICOSIL 915HT灌封膠。

化學反應的溫度區(qū)域明顯依賴于升溫速率。通常情況下,更高的升溫速率會引起化學反應向高溫方向偏移。這與在圖5(a)、(c)中的現(xiàn)象一致,隨著升溫速率的增加,階段A 和階段B 的關鍵溫度呈現(xiàn)上升趨勢。在圖5(d)~(f)中,Duraseal 1533 灌封膠的質量變化與升溫速率關系并不明顯,這說明即使在較短時間內,Duraseal 1533灌封膠中的氧化反應、解鏈反應、隨機剪切反應和均裂反應都能反應完全,與表3 中的結果一致。但是SEMICOSIL 915HT和R-2188 材料各階段的失重量與升溫速率有關。在階段A,隨著升溫速率的增加,R-2188 材料在氧化反應溫度內對應的反應時間減少。由于反應速率較低,R-2188 材料的氧化反應并不充分,因此階段A 的質量損失下降。產生的亞甲基封端的硅氧烷結構減少,導致在階段B內均裂反應受到抑制,從側面增強了解鏈反應和隨機剪切反應,生成了更多易揮發(fā)的環(huán)狀低聚物,因此階段B的失重量增加,最終造成高升溫速率下R-2188材料的殘余質量減少。

2.2 灌封膠材料熱分解過程的活化能參數(shù)

在定性了解3 種灌封膠材料的熱失重曲線后,還需進一步進行反應活化能的計算,比較3 種灌封膠材料發(fā)生熱反應的難易程度[22-23]。

首先,計算反應的轉換率αn。轉換率αn為階段n反應過程在某一特定時間和溫度存在的產物量與該階段反應物的起始量相比較的量,為無量綱量,其計算如式(1)所示。

式(1)中:Min為階段n的樣品起始質量;Mtn為階段n內t時刻溫度的樣品質量;Mfn為階段n的樣品最終質量。然后,在給定的轉換率αn下,計算階段n的反應活化能。Ozama、Flynn 和Wall 導出了升溫速率β與相應的轉化率αn下熱力學溫度之間的關系式的近似表達式,如式(2)所示。

式(2)中:Ea是活化能,即超過基態(tài)的能量,該能量施加于某一原子或者分子體系,使其發(fā)生某一反應過程;R為摩爾氣體常量,其值為8.314 J(K·mol);T是熱力學溫度。對不同升溫速率和給定轉化率αn下對應的熱力學溫度進行擬合,可得活化能Ea。

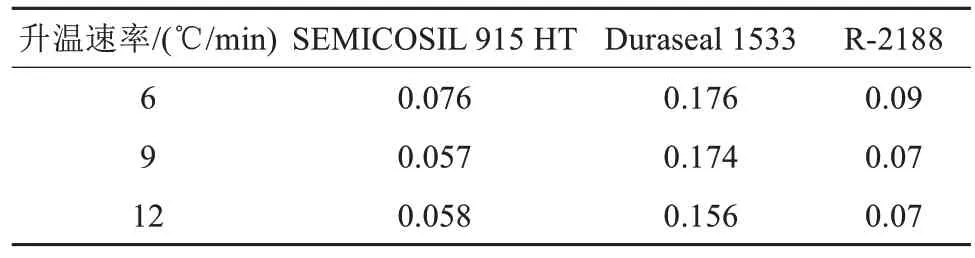

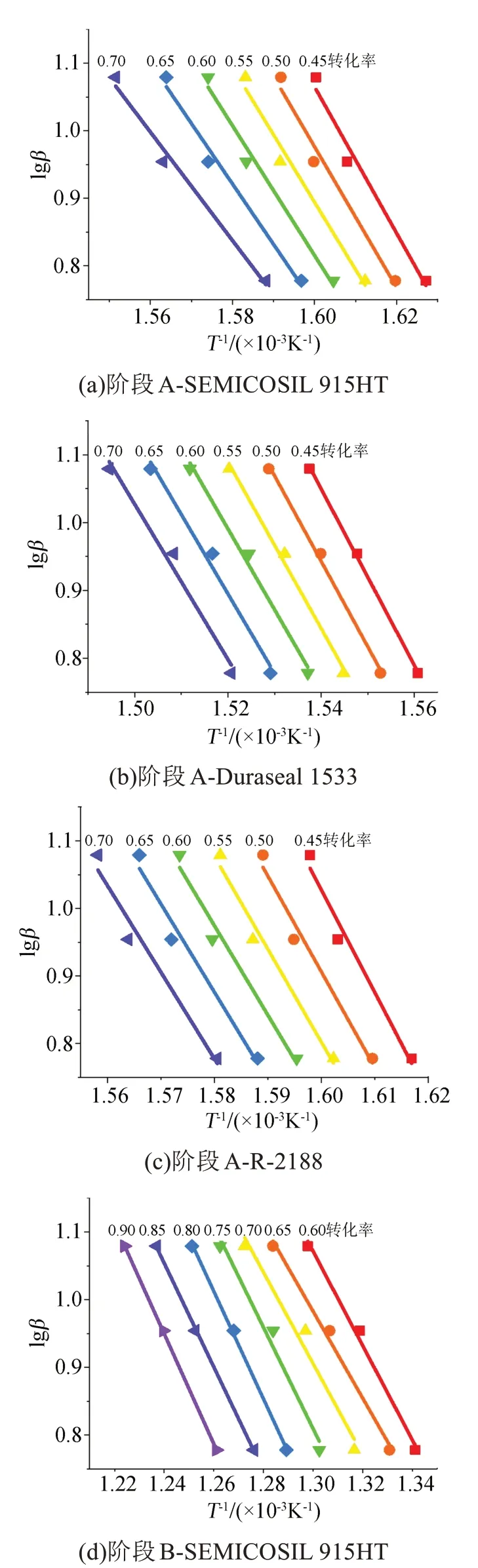

對3種灌封膠材料熱分解過程中的階段A 和階段B 數(shù)據進行擬合,結果如圖6 所示,計算的活化能參數(shù)如表4 所示。由表4 可知,對于氧化反應的階段A,活化能從高到低依次為R-2188、Duraseal 1533、SEMICOSIL 915HT,其中R-2188 與Duraseal 1533的活化能都在200 kJ/mol以上。熱氧老化反應的引發(fā)階段一般消耗150 kJ/mol 的能量,在鏈轉移階段一般消耗30~45 kJ/mol 的能量[24]。計算值與理論值相近,驗證了活化能計算的正確性。活化能越高,反應勢壘越大,則反應越難發(fā)生。這說明R-2188、Duraseal 1533 兩款灌封膠的氧化反應都較難發(fā)生,這是由于較大的交聯(lián)程度有利于抑制氧氣的擴散和分子鏈段的接觸,從而提升反應勢壘。對于多反應共存的階段B,Duraseal 1533 灌封膠具有較大的活化能,反應勢壘較高,可能是由于均裂反應需要更高的能量。

表4 3種有機硅灌封膠的活化能Tab.4 Activation energy of three organic silicone encapsulants kJ/mol

圖6 SEMICOSIL 915HT、Duraseal 1533、R-2188在階段A及階段B的反應活化能擬合Fig.6 Fitting of activation energy of SEMICOSIL 915HT,Duraseal 1533, and R-2188 at stage A and B

高溫功率器件用灌封膠材料一般運行于200~300℃的有氧環(huán)境內,材料的熱氧老化反應前期與圖4(a)中的甲基氧化反應相同,只是后期還存在硅醇的脫水縮合反應。因此,階段A 的甲基氧化反應活化能可反映硅橡膠熱氧老化反應發(fā)生的難易程度。灌封膠在老化過程中,性能變化指標P與老化時間t的關系一般服從式(3)[5]。

式(3)中:P為任意老化時刻性能與初始時刻性能的比值;K為性能變化速度參數(shù);t為老化時間;A為常數(shù)。K服從Arrhenius方程,如式(4)所示

式(4)中,Z是頻率因子。因此,性能變化指標P與活化能Ea的關系為式(5)。

從式(5)可知,在相同運行溫度下,活化能越高的灌封膠,在相同老化時間內性能變化越小。因此,階段A 活化能最高的R-2188材料能在更長的熱氧老化過程中保持性能的穩(wěn)定,更適用于作為高溫功率器件封裝用的灌封膠材料。

3 有機硅灌封膠材料的耐低溫性能

3.1 有機硅灌封膠材料的熱流曲線分析

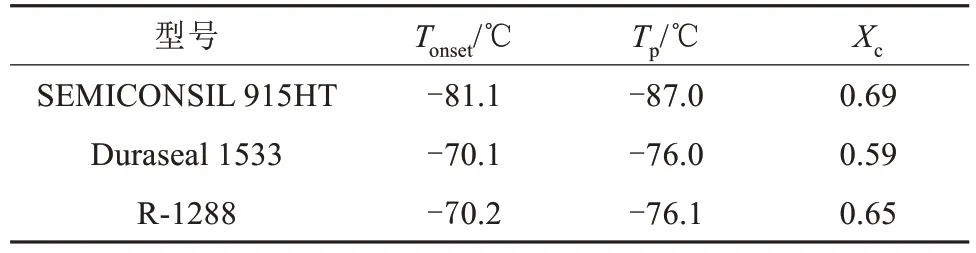

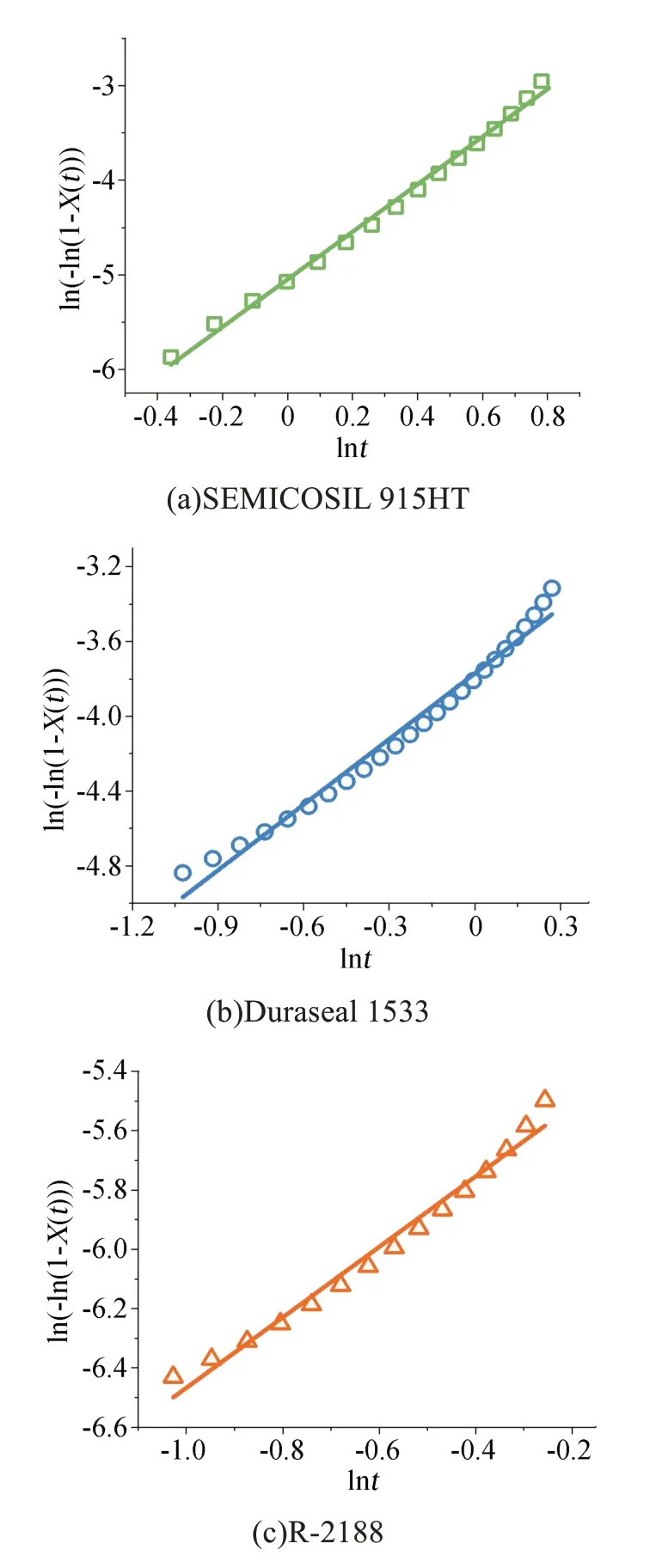

本文測試了3 種有機灌封膠材料的結晶過程,結果如圖7 所示。從圖7 可以看出,從-120℃至-50℃的過程中,三者都放出了熱量,在DSC 的熱流曲線中觀測到放熱峰的形成,說明發(fā)生結晶。從圖7 中提取出結晶起始溫度Tonset、結晶峰溫Tp、結晶熱焓值ΔHc并計算結晶度Xc,其計算如式(6)所示,結果如表5所示。

表5 3種有機硅灌封膠的結晶參數(shù)Tab.5 Crystallization parameters of three organic silicone encapsulants

圖7 3種有機硅灌封膠降溫過程中的熱流曲線Fig.7 Heat flow curves of three organic silicone encapsulants during cooling process

式(6)中,ΔHc*為聚二甲基硅氧烷100%結晶時的熔融焓,ΔHc*=37.43 J/g[25]。

結晶過程可以分為晶核形成和晶粒生長兩個階段。結晶起始溫度取決于晶核形成溫度,灌封膠材料分子鏈段在一定的過冷度下由于熱運動被抑制,形成分子鏈局部有序的狀態(tài),之后生成有一定體積的晶核。相比于其他兩款灌封膠材料,SEMICOSIL 915HT 材料硬度較低,交聯(lián)程度低,分子鏈段易運動。因此,SEMICOSIL 915HT 材料需要更低的溫度抑制分子鏈段的熱運動,形成晶核。晶核生成后,分子鏈段圍繞晶核規(guī)則排列,晶體生長,進一步放出熱量。因此SEMICOSIL 915HT 材料的結晶峰溫低于其他兩種灌封膠材料。由于SEMICOSIL 915HT 材料分子鏈段更易圍繞晶核排列,形成規(guī)整致密的晶體,結晶度最高。Duraseal 1533 材料由于摻雜填料,減少了生膠的含量,結晶度最低。

3.2 有機硅灌封膠材料的結晶速率參數(shù)

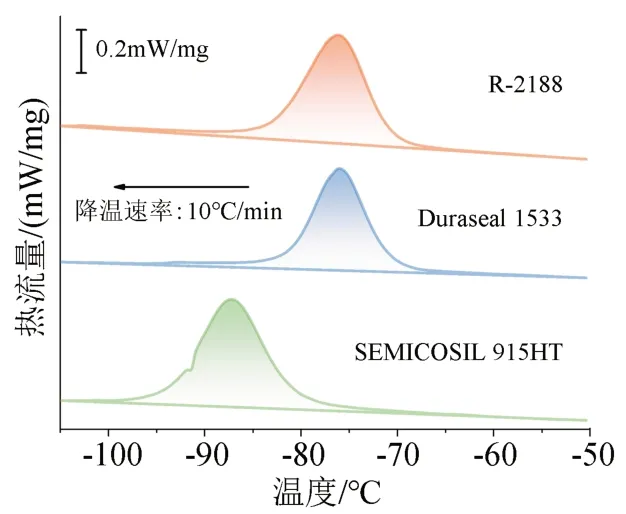

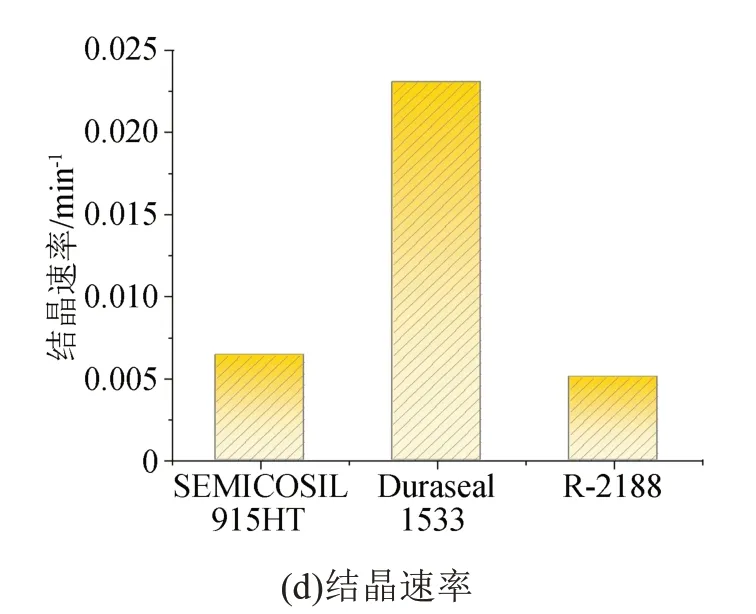

相變不僅與結晶溫度有關,也與結晶速率有關,這屬于動力學問題。由于長鏈分子的分子運動速度慢,往往很難到達熱力學上最終的平衡狀態(tài),反而會到達所需時間較短的亞穩(wěn)定狀態(tài)。之后因為到達最穩(wěn)定的平衡態(tài)需要的馳豫時間長,并且亞穩(wěn)定態(tài)的活化位壘高,亞穩(wěn)定態(tài)也可穩(wěn)定存在。甚至在某些情況中,晶體的結構與最低自由能狀態(tài)的關系并不密切,而取決于“最大發(fā)展速率”。這說明雖然熱力學驅動力是必須的,但是相變發(fā)生的途徑和動力學(時間和效率)卻起到決定性作用。因此,還需進一步計算結晶速率參數(shù),判斷3 種灌封膠材料的耐低溫性能。

利用非等溫結晶的DSC 曲線,可以通過Avrami非等溫結晶計算公式得到結晶速率。對圖7 進行Avrami 非等溫結晶計算。在等溫結晶中,t時刻的相對結晶程度X(t)可以通過t時刻的結晶放熱面積ΔHt占總結晶放熱面積ΔH∞的百分比計算得到[13],如式(7)所示。

式(7)中,H(t)是t時刻的熱流。Avrami方程如式(8)所示。

式(8)中:Kc為結晶速率常數(shù);m為Avrami 指數(shù)。由于是非等溫結晶,需要進行時溫轉換,轉換公式如式(9)所示。

式(9)中:tc是結晶時間;Tinitial是結晶起始溫度;T是結晶過程中的溫度;Фtem是降溫速率。由于結晶后期,在二次結晶階段,生長中的晶體相遇碰撞影響生長,僅對3種灌封膠結晶前期進行擬合,結果如圖8 所示。擬合呈現(xiàn)良好的線性關系,說明利用非等溫結晶Avrami 方程進行擬合是可行的。從圖8 可以看出,Duraseal 1533材料的結晶速率最高,其他兩款灌封膠的結晶速率較低,其中R-2188的結晶速率最低。這可能是由于Duraseal 1533 材料中摻雜的填料具有成核劑的作用,促進了結晶過程,極大增大了結晶速率。相比于SEMICOSIL915HT,R-2188 較高的交聯(lián)程度抑制分子鏈段的排列堆砌過程,減少了結晶速率。

圖8 3種有機硅灌封膠材料的Avrami方程擬合及其結晶速率Fig.8 Avrami equation fitting of SEMICOSIL 915HT,Duraseal 1533, R-2188(c) and their crystallization rate

綜上所述,相比于其他兩款灌封膠,SEMICOSIL 915HT 具有最低的結晶溫度和較低的結晶速率,更加適用于極端低溫環(huán)境使用的功率器件封裝。

4 結 論

本文對比了SEMICOSIL 915HT、Duraseal 1533、R-2188 3 種型號有機硅灌封膠材料的耐高低溫性能,發(fā)現(xiàn)型號R-2188的灌封膠材料具有較高的起始熱分解溫度(約335℃)、最高的甲基氧化反應活化能(249.5 kJ/mol)和在氧化反應階段較少的損失質量(約5%),更適用于高溫運行條件下SiC 功率器件的封裝。SEMICOSIL 915HT 具有最低的結晶起始溫度(-81.1℃)和較低的結晶速率(0.006 4 min-1),更適用于低溫運行條件下SiC 功率器件的封裝。此外,有機硅灌封膠材料在320~440℃的熱失重行為是由甲基氧化反應造成,其與灌封膠材料熱氧老化過程的前期反應相同。因此,可利用甲基氧化反應活化能參數(shù)判斷材料發(fā)生熱氧老化反應的難易,從而簡易評估灌封膠材料的耐熱老化性能。