太原選煤廠浮選系統工藝改造的實踐研究

李澤毅

(山西焦煤西山煤電太原選煤廠, 山西 太原 030000)

1 選煤廠概況

太原選煤廠系西山煤電旗下唯一一座中央型煉焦煤選煤廠,原設計入洗能力為200 萬t/a,入洗原煤來自杜兒坪礦,2008 年通過技改后洗選能力提升為500 萬t/a,現工藝流程為無壓三產品重介旋流器+跳汰+煤泥浮選+尾煤壓濾聯合工藝流程。主要工藝流程為:原煤經脫泥篩分級,大于0.75 mm 的篩上物進入無壓三產品重介旋流器分選,分選出重介精煤、中煤、矸石;小于0.75 mm 物料進入煤泥旋流器分級,其中0.75~0.25 mm 的底流進入TBS 分選,分選出TBS精煤和TBS 尾礦;-0.25 mm 溢流進入浮選機分選,分選出浮選精煤和浮選尾礦。入選的原煤為杜兒坪礦8號原煤,主要產品為煉焦精煤(灰分質量分數≤10.5%)。受原煤煤質、工藝系統關鍵環節影響,系統小時處理能力受限,使得生產時間長與檢修維護時間形成了沖突。因此,急需提高原煤處理量、縮短生產時間,以確保在完成生產任務的同時,空余出更多的檢修維護時間[1-3]。

2 原洗選工藝存在的問題

2.1 原煤分配刮板機分量不均勻、事故率高

原煤經301 號皮帶機運輸至302 號刮板機(槽寬B=1 400 mm),刮板機通過調整插板均勻分料至兩個系統的脫泥篩。實際生產過程中,存在問題主要為:

1)因原煤粉煤含量大,301 號皮帶下302 號刮板機溜槽及刮板機蓋板多處粉塵較大,盡管刮板機采用封閉處理,但煤塵通過封閉噴濺嚴重,治理效果不佳,衛生量大,并對設備安全造成隱患;

2)插板分量極易出現兩期分量不均勻,同時兩期力度分配差異較大,造成兩個系統脫泥篩脫泥效果差,旋流器分選效率低,嚴重影響洗選量和洗選指標;

3)刮板機在使用過程中極易產生疲勞、磨損、斷裂等各種故障,維護工作量大,事故發生后給生產造成被動局面;

4)由于原煤中雜物較多,刮板機運營過程中容易發生卡堵,造成斷鏈、斷管板等事故,給巡查人員和崗位人員帶來較大安全隱患。

2.2 單臺Φ800 mm 水力分級旋流器處理能力不足

太原選煤廠粗精煤分選工藝為:原煤經脫泥篩篩分后(0.75 mm),篩下水進入水力分級旋流器(每個系統單臺Φ800 mm)進行濃縮分級,底流進入TBS 分選機,溢流進入浮選機。

存在問題如下:

1)原煤粉煤含量大,脫泥篩篩面噴水使用較大,導致單臺煤泥旋流器處理能力不足,如控制噴水則導致篩面脫泥效果差影響洗選效果和重介系統介耗,只能通過被動降低處理量;

2)原煤末煤含量不均衡,洗選過程原煤性質變化大,水力旋流器存在入料濃度高,造成水力旋流器溢流跑粗,影響煤泥灰分,造成精煤損失。

2.3 浮選精煤量大,處理能力不足

如表1 所示,原煤煤泥含量大,浮選精煤抽出率高達90%以上,浮選系統精煤產量大,當前在用的壓濾機、加壓過濾機處理能力不能滿足較高處理量的生產要求,使得系統處理能力受限。尤其冬季,因所處地區嚴寒,精煤水分控制嚴格,壓濾機水分相對較高,為滿足水分要求,浮精處理時間被動提高,處理能力進一步受限。

表1 不同類別原煤原生煤泥含量

2.4 417 號浮選精煤轉載皮帶功率不足

417 號轉載皮帶入料為6 臺浮選精煤壓濾機生產的浮選精煤,加壓過濾機生產的壓濾精煤和2 臺立式離心機生產的粗精煤,皮帶設計處理能力為170 t/h。其設計能力能夠滿足生產需求,但在實際生產過程中,由于原煤煤泥含量不均衡,精煤壓濾機卸料不均衡,精煤壓濾機卸料點距離皮帶機高差較大等原因,提高原煤帶量情況下經常出現皮帶壓車現場,機頭電動滾筒事故率較高,嚴重制約處理系統處理能力。

2.5 501 號精煤轉載皮帶運力不足

501 號精煤轉載皮帶,電機功率132 kW,設計處理能力1 000 t/h,但實際生產過程中由于浮選精煤卸料不均衡,瞬時量會達到1 200 t/h,長時間運轉過程會出現壓車事故,事故處理過程勞動強度較大,對生產形成一定制約。

2.6 原煤給煤機帶量不均衡,事故率高

系統原煤給料采用推土機料口推料,通過4 臺K4 往復式給煤機給料,生產過程中給煤機往復搖臂不均衡,導致系統帶量不均衡,同時推土機給料過程容易導致設備壓停,嚴重制約系統處理能力。

3 提升系統能力改造措施

3.1 分配刮板機改為分料溜槽的系統優化

改造方案:拆除302 號刮板機及入料溜槽,將301 號皮帶順現有角度延伸6 m、抬高3.2 m,制作分料溜槽至3041 號、3042 號脫泥篩,兩溜槽跨度6.3 m,具體如圖1 所示;在機頭溜槽安裝可調翻版,用于均衡兩期帶量,同時又能通過翻案實現單期生產;溜槽加沖水,一方面為物料運輸提供動力,另一方面提前潤濕原煤,提高脫泥效果,降低煤塵。

圖1 改造前、后302 號分配刮板機

改造后,兩期原煤性質、原煤量分配較均勻,消除了設備事故隱患,降低了電耗,同時解決了原煤粉塵大的問題,系統處理能力得到較大提升。

3.2 并聯水力旋流器提高系統處理能力

在粗煤泥分級環節,對Φ800 mm 水力分級旋流器并聯一臺Φ500 mm 水力分級旋流器,加大煤泥泵頻率,提高粗煤泥分級處理能力。

改造后工藝環節調整更為靈活,即可實現在一定壓力范圍內按需調整底流、溢流比例,給企業帶來了較好的經濟效益和調整操作空間。具體如圖2 所示。

圖2 并聯Φ500 mm 水力旋流器

3.3 增加篩網沉降離心機處理浮選精煤

工藝改造方案為:

將浮選精礦池預留的1 臺渣漿泵出料管進行改造,浮精由泵打至篩網沉降離心機入料箱,同時將部分粗精煤引至沉降離心機入料箱進行摻粗,更加有利于回收浮選精煤。沉降離心機出料直接進入501號精煤皮帶,離心液返回浮選精礦池,通過壓濾機進行脫水。

通過改造可以看出,篩網沉降離心機相比快開式隔膜壓濾機單臺處理量大,有效解決了浮精處理能力不足的問題。同時篩網處理后的浮選精煤水分為18%左右,相比壓濾浮精水分25%,降低約7%,很好解決了冬季精煤水分偏大的問題,同時該部分物料松散,與主洗精煤摻混均勻,效果較好。

3.4 改造417 號轉載皮帶機驅動方式

417 號轉載皮帶原驅動為外置式電動滾筒,電動滾筒經常出現漏油、斷齒等情況,生產過程中事故率較高,同時由于浮選精煤卸料不均衡,皮帶機入料產量波動大,加劇了設備事故率。通過改造,將外置式電動滾筒驅動改造為電機+減速機方式驅動,并將電機功率由30 kW,提高到45 kW。大大降低了設備事故率,并通過提高電機功率,很好避免了多臺精煤壓濾機同時卸料造成的產量波動,提高了系統穩定性。

3.5 提高501 號精煤轉載皮帶機功率

為解決生產過程中由于浮選精煤卸料不均衡,501 號皮帶機瞬時量超1 200 t/h,長時間運轉過程出現壓車事故問題,通過改造將電機由132 kW 更換為160 kW,同時將液力偶合器同步升級,并對機頭驅動滾筒做防滑處理,很好解決了上述問題。

3.6 更換甲帶給煤機,取代往復式給煤機

為解決原煤給料不均,事故率較高問題,將原4 臺往復式給煤機更換為甲帶給煤機。單臺甲帶給料量可以滿足1 000 t/h,實現可以通過單臺給料能夠滿足系統處理能力,提高了系統帶量穩定性。

4 改造效果及經濟效益

4.1 改造效果分析

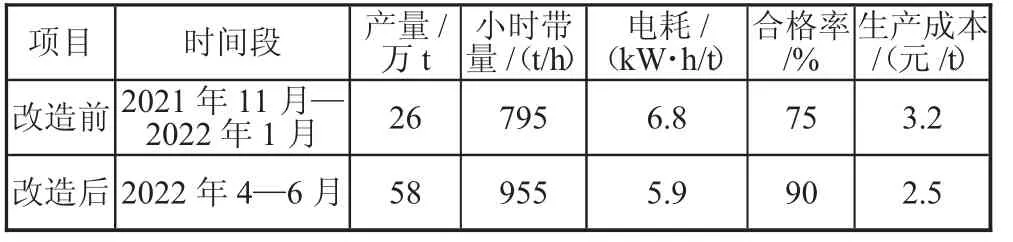

改造方案實施后,原煤月平均處理量已經由之前的820 t/h 上升為950 t/h。改造后的采樣分析表明,在原煤處理量達到950 t/h 時可以保證脫泥篩的脫泥效果,有壓三產品旋流器分選密度穩定,分選效率顯著提升,產品質量及其穩定性得到保證。2021—2022 年改造效果見表2。前提下,系統原煤小時處理量增加,降低了平均生產時間,節約出大量檢修時間,同時節約了電費、材料費、人工費等生產成本,減少了設備故障率及員工勞動強度,具有良好的經濟效益和社會效益。

表2 2021—2022 年改造效果分析

4.2 經濟效益分析

改造后小時處理能力的提升,節約了系統噸煤電耗、藥耗等各類消耗,提升了當班工作效率、效益,以年入洗200 萬t 計算,年創效益可達685 萬元。

5 結語

通過系統優化改造,在產品質量及穩定性不變的