精密儀器承載板的多尺度輕量化設(shè)計

張永弟,眭君娜,王偉志,楊 光

(1.河北科技大學機械工程學院,河北石家莊 050018;2.河北省通用航空增材制造協(xié)同創(chuàng)新中心,河北石家莊 050018)

精密儀器承載板作為一種輔助承載結(jié)構(gòu),對設(shè)備具有輔助定位、保護等功能,在飛行器的艙體等處得到廣泛應(yīng)用。在滿足強度要求、安裝要求的前提下,儀器承載板盡可能質(zhì)量最輕、剛度最好。傳統(tǒng)的輕量化設(shè)計方法有輕質(zhì)材料的應(yīng)用、制造工藝優(yōu)化和簡單的結(jié)構(gòu)優(yōu)化[1]。增材制造結(jié)合有限元分析,促使出現(xiàn)了宏觀層面的拓撲優(yōu)化、微觀層面的點陣優(yōu)化以及結(jié)合宏微觀2種尺度的優(yōu)化設(shè)計等多種輕量化設(shè)計方法[2-4]。

拓撲優(yōu)化是根據(jù)給定的載荷工況、性能指標和約束條件對材料進行合理分配、確定最優(yōu)傳力路徑的結(jié)構(gòu)優(yōu)化設(shè)計方法[5]。王瑞顯等[6]對鈦合金衛(wèi)星星敏支架進行拓撲優(yōu)化設(shè)計,采用形貌優(yōu)化對支架進行光順處理,利用選區(qū)激光熔融成形工藝制造的星敏支架減重達80%。法國的空客公司對A350 XWB用金屬打印的鈦合金客艙支架連接器代替原來的鋁合金銑削制造的支架,重量減輕30%以上,廢料由95%降低至5%[7]。飛機制造巨頭通用電氣公司結(jié)合增材制造和拓撲優(yōu)化技術(shù)生產(chǎn)的LEAP(light enabled additive production)鈷合金發(fā)動機燃料噴嘴在降低重量的同時延長了使用壽命[8]。瑞士的RUAG公司采用拓撲優(yōu)化技術(shù)生產(chǎn)的哨兵衛(wèi)星天線支架由1.6 kg減輕到940 g,并將剛度提升了30%[9]。點陣結(jié)構(gòu)因具有高比剛度、隔熱、減震以及吸能等特性被廣泛應(yīng)用于輕量化設(shè)計[10-11]。點陣優(yōu)化通俗來講就是將點陣結(jié)構(gòu)填充到待優(yōu)化區(qū)域,在輕量化的同時維持或增強模型的特定力學性能[12]。張牧堯等[13]基于移動閾值切面法設(shè)計的非均勻點陣結(jié)構(gòu)填充到小口徑的金屬反光鏡上,質(zhì)量減輕了20%的同時還有效抵消了部分安裝應(yīng)力。張龍等[14]為滿足航天器載荷支撐的輕量化要求,提出一種封閉蒙皮包裹三維點陣層級結(jié)構(gòu)的設(shè)備支撐結(jié)構(gòu)形式并設(shè)計出相應(yīng)模型,運用選區(qū)激光熔融技術(shù)制造出的實物減重46.4%,并通過了振動力學實驗驗證。俄羅斯的赫魯尼切夫生產(chǎn)的航天重型發(fā)射器運用點陣結(jié)構(gòu),使得火箭的質(zhì)量顯著減少且有效載荷得到相應(yīng)增加[15]。歐洲航天局聯(lián)合澳大利亞的蒙納士大學將點陣結(jié)構(gòu)應(yīng)用于小推力火箭發(fā)動機的外壁并成功發(fā)射[16]。

多尺度輕量化設(shè)計即結(jié)合拓撲優(yōu)化和點陣優(yōu)化2種技術(shù),使得機械結(jié)構(gòu)在宏觀和微觀層面上達到減重的目的。LIU等[17]利用拓撲優(yōu)化和點陣優(yōu)化技術(shù),設(shè)計了一種高剛度重量比的輕質(zhì)夾層飛機擾流板,重量減輕了80%。DUAN等[18]對纖維復(fù)合材料結(jié)構(gòu)進行了拓撲優(yōu)化和纖維鋪設(shè)角度優(yōu)化,體積分數(shù)降低了92.78%,剛度特性更加均勻。WANG等[19]針對承受軸向載荷的耐撞結(jié)構(gòu),利用多尺度協(xié)同設(shè)計方法以一體化的方式優(yōu)化宏觀材料密度分布和微觀單元拓撲,獲得結(jié)構(gòu)的最佳剛度。谷小軍等[20]對民用飛行器的搖臂結(jié)構(gòu)和鉸鏈臂結(jié)構(gòu)在拓撲優(yōu)化的基礎(chǔ)上進行點陣結(jié)構(gòu)填充,重量分別減輕了10%和30%。由此可知,采用多尺度輕量化設(shè)計方法比單獨采用一種方法在減重和性能提升方面綜合效果更好。因此,本文從拓撲優(yōu)化和點陣優(yōu)化2種尺度對精密儀器承載板進行減重和剛度提升的優(yōu)化設(shè)計,以更好地滿足實際工況需求。

1 邊界條件和設(shè)計流程

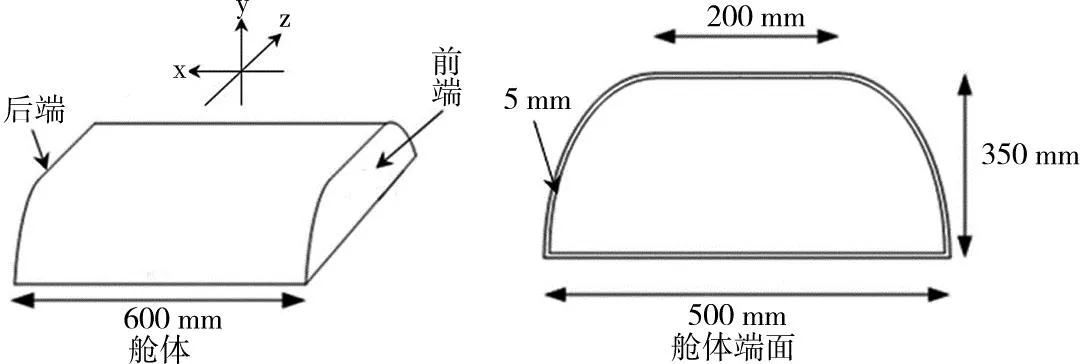

儀器承載板與儀器艙體采用螺栓連接的形式,精密儀器通過螺釘安裝在儀器承載板上。工作設(shè)備總長465 mm,寬242 mm,高200 mm,安裝時距板后端10 mm,安裝孔的長度方向間距200 mm,寬度方向間距204 mm,整個設(shè)備重20 kg。艙體情況如圖1所示。采用Solidworks軟件對儀器承載板和艙體進行建模,如圖2所示,儀器承載板的模型重量為14.723 kg。

圖1 艙體情況

圖2 艙體和儀器承載板

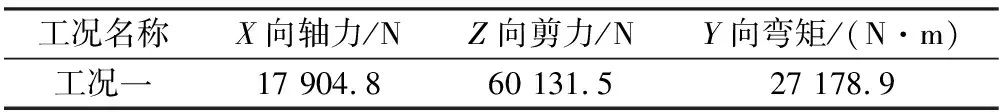

儀器承載板采用鋁合金制造,材料的相關(guān)性能如表1所示。儀器承載板除了承受來自設(shè)備的重量之外,還要受到來自儀器艙體通過安裝孔傳遞而來的載荷和高速機動下的大慣性載荷。艙體在工作時的氣動載荷轉(zhuǎn)換為艙體前端的等效工作載荷,具體等效工作載荷如表2所示。此外,考慮儀器整個結(jié)構(gòu)在高速機動下產(chǎn)生的沿艙體軸向的-32倍的重力加速度和沿法向的20倍重力加速度的慣性載荷。對艙體的尾端施加固定約束。

表1 儀器承載板的材料性能

表2 艙體前端等效工作載荷

輕量化流程首先是利用ANSYS有限元軟件獲得模型的力學性能和固有頻率,確定優(yōu)化區(qū)域,并進行拓撲優(yōu)化,檢驗重構(gòu)模型的優(yōu)化區(qū)域是否得到改善。定義需要點陣優(yōu)化的區(qū)域,利用SolidThinking Inspire軟件對點陣結(jié)構(gòu)進行格柵填充比、格柵結(jié)構(gòu)和體積約束的三水平三因素正交實驗,直至結(jié)果符合要求。

2 儀器承載板的多尺度優(yōu)化

2.1 儀器承載板拓撲優(yōu)化

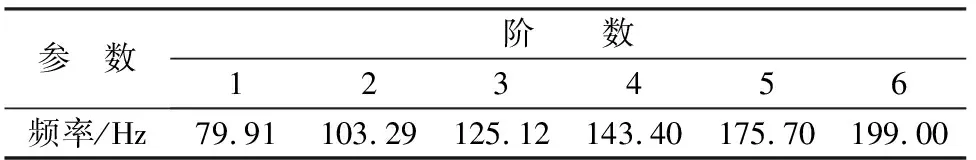

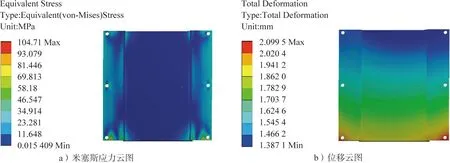

采用ANSYS軟件對儀器承載板進行拓撲優(yōu)化前的力學分析和模態(tài)分析。對儀器承載板進行網(wǎng)格劃分后等一系列前處理后,進行有限元分析得到的力學性能如圖3所示,可以看出儀器承載板在過載狀態(tài)(即在加速度狀態(tài)下)下的米塞斯應(yīng)力為104.71 MPa,最大變形為2.099 5 mm。模態(tài)分析數(shù)據(jù)如表3所示。模態(tài)分析獲得的頻率是評價結(jié)構(gòu)動力學性能的重要指標[21]。對于本儀器承載板來說,其結(jié)構(gòu)的模態(tài)頻率越高越好。

表3 儀器承載板模態(tài)分析結(jié)果

圖3 過載下儀器承載板的力學分析云圖

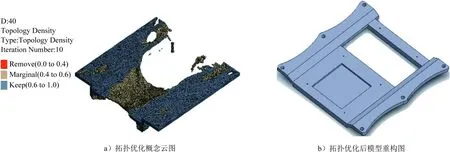

除與設(shè)備和艙體進行連接的孔外,其他部分全部被定義為優(yōu)化區(qū)域,以最小柔順度為約束條件、質(zhì)量最小為優(yōu)化目標對儀器承載板進行過載下的拓撲優(yōu)化。經(jīng)過多次迭代,得到的儀器承載板的概念云圖如圖4 a)所示。圖4 a)中材料密度在0~0.4之間的紅色部分表示材料去除區(qū)域(因材料去除故未顯示);密度在0.4~0.6之間的橘色部分為材料過渡區(qū)域,保留與否可經(jīng)過模型重構(gòu)后的力學分析決定;密度在0.6~1.0之間的灰色部分為保留區(qū)域。

圖4 儀器承載板拓撲重構(gòu)圖

根據(jù)優(yōu)化結(jié)果對儀器承載板進行模型重構(gòu),應(yīng)注意選區(qū)激光熔融的設(shè)計規(guī)則和約束問題;該結(jié)構(gòu)安裝在艙體上,所以要考慮與艙體的裝配問題;根據(jù)模型的概念云圖可以看出承載區(qū)結(jié)構(gòu)厚度偏厚,應(yīng)當進行適當?shù)娜コK愿倪M優(yōu)化方案如下。

1)改善部分結(jié)構(gòu)

由于原結(jié)構(gòu)的連接部分是直角過渡結(jié)構(gòu),結(jié)構(gòu)的突變?nèi)菀自斐蓱?yīng)力集中,增加斷裂的風險,所以改善為更平滑的斜面過渡結(jié)構(gòu),降低零件應(yīng)力集中的影響,延長零件的使用壽命。

2)改變結(jié)構(gòu)厚度

根據(jù)模型的概念云圖,將承載區(qū)的底板厚度由原來的30 mm變薄為15 mm。

重構(gòu)后的儀器承載板如圖4 b)所示。

進行過載下的力學分析和模態(tài)分析,優(yōu)化后的力學性能分析如圖5所示,拓撲后的模態(tài)分析的前6階固有頻率如表4所示。

表4 拓撲重構(gòu)儀器承載板模態(tài)分析結(jié)果

圖5 重構(gòu)后儀器承載板力學分析云圖

根據(jù)圖5可以看出,拓撲重構(gòu)后的儀器承載板過載下的最大米塞斯應(yīng)力為142.91 MPa,最大變形為2.474 mm。與拓撲前的結(jié)構(gòu)比較而言,重構(gòu)后的儀器承載板質(zhì)量減輕9.355 kg,米塞斯應(yīng)力僅增加38.2 MPa,位移增加0.374 5 mm,其剛度和強度略有下降,經(jīng)式(1)計算可知安全系數(shù)n=3.53,所以優(yōu)化后的儀器承載板其安全性能符合要求。與重構(gòu)前的結(jié)構(gòu)的模態(tài)頻率(見表3)對比,拓撲后的儀器承載板除1階模態(tài)外,其他5階模態(tài)頻率都大于未拓撲優(yōu)化前,說明拓撲后的結(jié)構(gòu)其動力學性能得到提升。

(1)

式中:n為安全系數(shù);σs為材料的屈服強度;σmax為儀器承載板的最大應(yīng)力。

2.2 重構(gòu)后儀器承載板的點陣優(yōu)化

通過拓撲優(yōu)化的結(jié)果分析,重構(gòu)后的儀器承載板重量大幅度減輕,剛度和強度略微下降,其力學云圖和安全系數(shù)說明重構(gòu)后的儀器承載板還有輕量化的空間,故依靠點陣結(jié)構(gòu)的優(yōu)良性能對儀器承載板進行點陣優(yōu)化的同時提升其剛度。

采用SolidThinking Inspire軟件作為點陣優(yōu)化的工具,對拓撲優(yōu)化重構(gòu)后的儀器承載板進行點陣優(yōu)化。為了保護連接的部分,以螺栓孔為中心半徑增加1.5 mm,螺釘孔為中心半徑增加1 mm,對儀器承載板進行分隔,分割結(jié)果如圖6所示。圖6中深色部分為優(yōu)化區(qū)域,淺色部分為未優(yōu)化區(qū)域;同樣以最小柔順度為約束,以質(zhì)量最小為目標對儀器承載板進行點陣優(yōu)化。

圖6 點陣優(yōu)化前處理

對點陣結(jié)構(gòu)的合理選用可以實現(xiàn)目標模型的最佳輕量化,同時提高模型的特定力學性能。格柵結(jié)構(gòu)作為典型的輕質(zhì)化結(jié)構(gòu),因具有承載能力強、結(jié)構(gòu)穩(wěn)定性好以及結(jié)構(gòu)效率高等特點,被廣泛應(yīng)用于航天主承力結(jié)構(gòu)中[22-23]。

為進一步提高分析的準確性,以格柵結(jié)構(gòu)、格柵填充比和體積約束作為點陣優(yōu)化的可變參數(shù),利用仿真進行三水平三因素正交試驗。格柵結(jié)構(gòu)作為點陣結(jié)構(gòu)的一種類型,包括目標長度、最小直徑和最大直徑。格柵填充比即在填充過程中格柵結(jié)構(gòu)占整個模型的百分比。體積約束指在優(yōu)化過程中,質(zhì)量占整個設(shè)計空間的百分比。格柵結(jié)構(gòu)如表5所示,正交因素試驗安排如表6所示,整個正交試驗如表7所示。

表5 格柵結(jié)構(gòu)

表6 正交因素試驗設(shè)置

表7 正交試驗

2.3 正交試驗結(jié)果分析

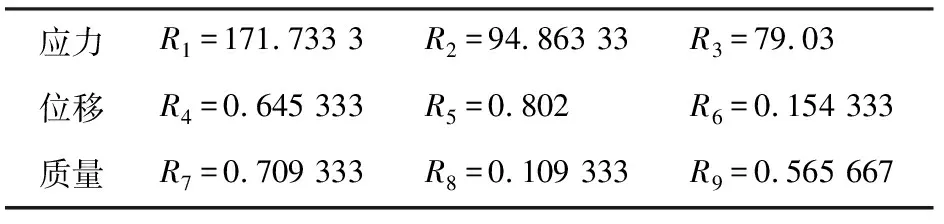

根據(jù)點陣優(yōu)化正交試驗,所得結(jié)果如表8所示。根據(jù)點陣正交結(jié)果實驗表,繪制如圖7所示的三因素三水平正交試驗結(jié)果圖并得到表9所示的三因素極差分析表。

表8 點陣優(yōu)化正交試驗結(jié)果

表9 三因素極差分析表

圖7 點陣優(yōu)化正交試驗結(jié)果

依據(jù)點陣優(yōu)化正交試驗結(jié)果表,可以看出,無論從應(yīng)力、位移還是質(zhì)量方面,都符合優(yōu)化要求。結(jié)合表9三因素極差分析表,由圖7 a)可知,因素A對應(yīng)力的影響最大;因素A對應(yīng)力的影響為上升趨勢,因素B對應(yīng)力的影響為先下降后上升的V字型趨勢,因素C為先上升后下降的V字型趨勢,應(yīng)力最小的因素組合為A1B2B3。由圖7 b)可知,因素B對位移的影響最大;因素A對位移的影響為上升趨勢,因素B對位移的影響為下降趨勢,因素C對位移的影響為上升趨勢,位移最小的因素組合為A1B3C1。由圖7 c)可知,因素A對質(zhì)量的影響最大;因素A對質(zhì)量的影響為下降趨勢,因素B對質(zhì)量的影響為上升趨勢,因素C對質(zhì)量的影響也為上升趨勢,質(zhì)量最小的因素組合為A3B1C1。

由于優(yōu)化的主要目的是為了減重,所以在保證應(yīng)力和位移滿足要求的前提下,追求更輕的質(zhì)量,故選擇A3B1C1三因素作為最終的點陣優(yōu)化因素。優(yōu)化的力學分析結(jié)果如圖8所示。從圖8可以看出,優(yōu)化后的米塞斯應(yīng)力為281.20 MPa,位移為1.489 mm。模態(tài)分析如表10所示,可以看出,儀器承載板的前6階頻率均高于拓撲優(yōu)化后的前6階頻率。

表10 拓撲重構(gòu)儀器承載板模態(tài)分析結(jié)果

圖8 點陣優(yōu)化過載下力學分析結(jié)果

2.4 精密儀器承載板優(yōu)化前后對比

圖9為精密儀器承載板原模型、拓撲優(yōu)化以及拓撲點陣優(yōu)化后的力學性能對比結(jié)果,從圖9可以看出,經(jīng)過多尺度優(yōu)化后的精密儀器承載板質(zhì)量減輕12.703 kg,減輕了85.2%;應(yīng)力由原先的104.71 MPa增加到281.20 MPa,根據(jù)式(1)計算可知安全系數(shù)n為1.796,符合航天器結(jié)構(gòu)的設(shè)計安全系數(shù)1.25的要求;位移由原先的2.10 mm降為1.49 mm,變形量降低29.07%,說明精密儀器承載板的剛度得到提升。

圖9 多尺度優(yōu)化前后力學性能對比

圖10為精密儀器承載板原模型、拓撲優(yōu)化以及多尺度優(yōu)化后的模態(tài)頻率數(shù)據(jù),從圖10可以看出,精密儀器承載板的模態(tài)頻率由原先的79.91 Hz增加到99.97 Hz,提升了22.6%,說明結(jié)構(gòu)的動力學性能得到提升,其穩(wěn)定性得到進一步增強。

圖10 多尺度優(yōu)化前后固有頻率對比

3 結(jié) 語

本文提出了一種宏觀結(jié)構(gòu)拓撲和微觀結(jié)構(gòu)點陣優(yōu)化相結(jié)合的多尺度輕量化設(shè)計方法,實現(xiàn)了過載工況下儀器承載板的結(jié)構(gòu)剛度最大化和質(zhì)量最小化。其相關(guān)的數(shù)值分析表明:1)儀器承載板的最大變形量降低了29.07%,說明其結(jié)構(gòu)的剛度得到大幅度增強;2)拓撲優(yōu)化和多尺度優(yōu)化后模型的固有頻率均高于原模型,說明儀器承載板的動力學性能得到顯著提升,并具備一定的減震功能。研究結(jié)果為航空航天結(jié)構(gòu)的輕量化設(shè)計提供了參考。

本文只針對精密儀器承載板單個零件進行了多尺度優(yōu)化研究,后續(xù)可對具有配合關(guān)系的零件進行設(shè)計分析,發(fā)揮增材制造先進制造技術(shù)的優(yōu)勢,將不同零件、不同功能整合到一個零件上,并進行多尺度優(yōu)化設(shè)計。

參考文獻/References:

[1] 魏曉榮.工程機械輕量化方法與設(shè)計探究[J].機械工業(yè)標準化與質(zhì)量,2022(9):32-35.

WEI Xiaorong.Research on lightweight method and design of construction machinery[J].Machinery Industry Standardization &Quality,2022(9):32-35.

[2] 余海偉,袁軍堂,汪振華.面向增材制造的輕量化炮口制退器創(chuàng)新構(gòu)型設(shè)計與性能改進[J].機械設(shè)計,2021,38(sup2):40-45.

YU Haiwei,YUAN Juntang,WANG Zhenhua.Novel design of lightweight muzzle brake with enhanced performance for additive manufacturing[J].Journal of Machine Design,2021,38(sup2):40-45.

[3] 王偉,袁雷,王曉巍.飛機增材制造制件的宏觀結(jié)構(gòu)輕量化分析[J].飛機設(shè)計,2015,35(3):24-28.

WANG Wei,YUAN Lei,WANG Xiaowei.Macro-structural lightweight analysis for aircraft parts made by additive manufacturing techno-logy[J].Aircraft Design,2015,35(3):24-28.

[4] 許琦,閻軍,蔣存存,等.航天器點陣夾層圓柱殼構(gòu)型多學科優(yōu)化設(shè)計[J].載人航天,2020,26(2):152-158.

XU Qi,YAN Jun,JIANG Cuncun,et al.Multi-disciplinary optimization design of multi-layer lattice sandwich cylindrical shell in spacecraft[J].Manned Spaceflight,2020,26(2):152-158.

[5] 孟亮,仲明哲,李文彪,等.面向增材制造的航空發(fā)動機外部系統(tǒng)支架拓撲優(yōu)化設(shè)計[J].中國機械工程,2022,33(23):2822-2832.

MENG Liang,ZHONG Mingzhe,LI Wenbiao,et al.Topology optimization design of aero-engine external system brackets for additive manufacturing[J].China Mechanical Engineering,2022,33(23):2822-2832.

[6] 王瑞顯,馮振偉,馬靈犀,等.小衛(wèi)星一體化星敏支架拓撲優(yōu)化[J].南京航空航天大學學報,2021,53(sup1):67-70.

WANG Ruixian,FENG Zhenwei,MA Lingxi,et al.Topology optimization of sensor brackets for small satellites[J].Journal of Nanjing University of Aeronauticsand Astronautics,2021,53(sup1):67-70.

[7] KUMAR L J,KRISHNADAS NAIR C G.Current Trends of Additive Manufacturing in the Aerospace Industry[C]//Advances in 3D Printing &Additive Manufacturing Technologies.Singapore:Springer,2017:39-54.

[8] BLAKEY-MILNER B,GRADL P,SNEDDEN G,et al.Metal additive manufacturing in aerospace:A review[J].Materials &Design,2021,209.DOI:10.1016/j.matdes.2021.110008.

[9] MOURIAUX F,BERKAU A.Certified foruniversal success:Additive manufacturing of satellite components[Z].Krailling/Munich:EOS,2018.

[10] 方澤輝,李鑫宇,蔣鈺婷,等.基于拓撲優(yōu)化的泡沫填充點陣結(jié)構(gòu)力學行為研究[J].機械制造,2021,59(10):1-5.

FANG Zehui,LI Xinyu,JIANG Yuting,et al.Research on mechanical behavior of foam filled lattice structure based on topology optimization[J].Machinery,2021,59(10):1-5.

[11] 董偉,李揚,辛克浩,等.基于拓撲優(yōu)化的點陣-加筋板式結(jié)構(gòu)設(shè)計方法[J].西北工業(yè)大學學報,2021,39(6):1233-1239.

DONG Wei,LI Yang,XIN Kehao,et al.A method of designing plate structure consisting of lattices and stiffeners based on topology optimization[J].Journal of Northwestern Polytechnical University,2021,39(6):1233-1239.

[12] 朱健峰,戴寧,劉樂樂.功能性點陣結(jié)構(gòu)設(shè)計優(yōu)化技術(shù)研究[J].機械設(shè)計與制造工程,2020,49(7):1-6.

ZHU Jianfeng,DAI Ning,LIU Lele.Research on the design and optimization technology of functional lattice structure[J].Machine Design and Manufacturing Engineering,2020,49(7):1-6.

[13] 張牧堯,蘇云,王超.基于空間反射鏡的點陣結(jié)構(gòu)非均勻尺寸優(yōu)化設(shè)計[J].航天返回與遙感,2021,42(2):123-129.

ZHANG Muyao,SU Yun,WANG Chao.Anon-uniform lattice structure size optimization design based on space mirror[J].Spacecraft Recovery &Remote Sensing,2021,42(2):123-129.

[14] 張龍,李昂,趙云鵬,等.一種全封閉蒙皮點陣支撐結(jié)構(gòu)的優(yōu)化設(shè)計與試驗驗證[J].機械工程學報,2021,57(22):35-42.

ZHANG Long,LI Ang,ZHAO Yunpeng,et al.Optimal design and experimental verification of an enclosed skin lattice support structure[J].Journal of Mechanical Engineering,2021,57(22):35-42.

[15] VASILIEV V V,BARYNIN V A,RAZIN A F.Anisogrid composite lattice structures:Development and aerospace applications[J].Composite Structures,2012,94(3):1117-1127.

[16] 吉芬,廖寶華,柏林,等.激光選區(qū)熔化成形點陣結(jié)構(gòu)應(yīng)用研究[J].航空科學技術(shù),2022,33(9):17-25.

JI Fen,LIAO Baohua,BAI Lin,et al.The SLM technology application research on lattice structure[J].Aeronautical Science and Technology,2022,33(9):17-25.

[17] LIU Jie,OU Haifeng,HE Junfeng,et al.Topological design of a lightweight sandwich aircraft spoiler[J].Materials,2019,12(19).DOI:10.3390/ma12193225.

[18] DUAN Zunyi,LIU Yuqi,FAN Junling,et al.Concurrent multi-material and multi-scale design optimization of fiber-reinforced composite material and structures for minimum structural compliance[J].Composite Structures,2023,311.DOI:10.1016/j.compstruct.2023.116796.

[19] WANG Xi,QIN Ruixian,CHEN Bingzhi,et al.Multi-scale collaborative optimization of lattice structures using laser additive manufacturing[J].International Journal of Mechanical Sciences,2022,222.DOI:10.1016/j.ijmecsci.2022.107257.

[20] 谷小軍,李城彬,王文龍,等.拓撲優(yōu)化與增材制造技術(shù)的融合及其在民用飛行器設(shè)計中的應(yīng)用[J].航空制造技術(shù),2022,65(14):14-20.

GU Xiaojun,LI Chengbin,WANG Wenlong,et al.Integration of topology optimization and additive manufacturing technology and its application in civil aircraft structural design[J].Aeronautical Manufacturing Technology,2022,65(14):14-20.

[21] 李龍飛,李樹彥,侯得鋒,等.半導體設(shè)備承載板的模態(tài)分析及拓撲優(yōu)化[J].電子工業(yè)專用設(shè)備,2022,51(5):56-59.

LI Longfei,LI Shuyan,HOU Defeng,et al.Modal analysis and topology optimization of the bearing plate for semiconductor equipment[J].Equipment for Electronic Products Manufacturing,2022,51(5):56-59.

[22] 蔣詩才,石峰暉.碳纖維復(fù)合材料格柵結(jié)構(gòu)的吸波/承載性能研究[J].艦船電子工程,2019,39(3):82-86.

JIANG Shicai,SHI Fenghui.Study on microwave-absorbing and mechanical properties of advanced stiffened grid structure for carbon fiber[J].Ship Electronic Engineering,2019,39(3):82-86.

[23] 于雅琳,李健芳,黃智彬,等.復(fù)合材料負泊松比格柵結(jié)構(gòu)設(shè)計及力學性能評價[J].復(fù)合材料學報,2021,38(4):1107-1114.

YU Yalin,LI Jianfang,HUANG Zhibin,et al.Structural design and mechanical characterization of an auxetic advanced grid structure composite[J].Acta Materiae Compositae Sinica,2021,38(4):1107-1114.