定向孔抽采特性對布孔參數響應變化規律研究

金元甲,馬 凱,張亞洲,馬錢錢

(1.山西天地王坡煤業有限公司,山西 晉城 048021; 2.中煤科工集團重慶研究院有限公司,重慶 400037;3.瓦斯災害監控與應急技術國家重點實驗室,重慶 400037)

隨著煤礦瓦斯治理技術的不斷進步,定向鉆孔預抽煤層瓦斯技術日趨成熟。由于定向鉆孔具有鉆進較深、鉆孔軌跡可控等優勢,定向鉆進工藝在各大煤礦已成為預抽鉆孔施工首選方式。近年來,許多學者針對鉆具優化設計、鉆孔施工工藝改進、鉆孔抽采工藝參數及抽采效果等方面進行了諸多研究[1-9]。溫英明等開展了中深孔定向鉆進技術及分支孔應用研究,綜合考察了定向鉆孔保直性、糾偏能力、開分支能力等相關指標,確定了頂板高位鉆孔開分支實現“以孔代巷”治理采空區瓦斯的方案[10];李炎濤等利用COMOSOL數值模擬軟件開展了定向長鉆孔合理布置間距的研究,對不同抽采負壓下的鉆孔間距進行了試驗研究,并確定了合理的布孔間距和負壓[11];許超等開展了煤礦井下大盤區瓦斯抽采定向鉆進技術與裝備研究,提出了以順煤層超長定向鉆孔組覆蓋整個工作面,對礦井大盤區瓦斯進行采前預抽的區域瓦斯治理新模式,并介紹了順煤層超長定向鉆孔成孔的五大關鍵技術[12];馬贊等開展了負角度定向長鉆孔瓦斯抽采完孔工藝研究,針對負角度(下向孔)長鉆孔護孔與未護孔抽采效果進行了考察,結果表明鉆孔服務時間較長時,在未及時排出鉆孔積水的前提下,采取護孔工藝能夠有效提高下行孔抽采效果[13];董洪波等開展了煤礦井下定向鉆進防串孔方法及應用研究,提出一種基于雙目標孿生支持向量機的煤礦井下定向鉆孔施工防串孔方法,并通過井下定向鉆孔試驗進行了驗證[14];王鮮等開展了超長定向鉆孔滑動鉆進減阻技術及其應用研究,針對煤礦井下近水平深孔條件下,滑動定向鉆進時鉆進阻力大、鉆進效率低、鉆孔深度受限等問題,研究形成了滑動鉆進減阻技術[15];劉飛等開展了順煤層超長定向鉆孔鉆壓傳遞規律研究,結果表明滑動定向鉆進給進壓力隨鉆孔深度呈指數增加關系,鉆孔排渣效率、鉆具摩擦阻力等與泥漿泵壓、泵量呈正相關關系[16]。與普通鉆孔相比較,目前關于定向鉆孔布孔參數與抽采特性關系的研究相對較少。但對于煤層瓦斯抽采效果而言,定向鉆孔抽采特性是保障鉆孔設計和抽采效果的基礎[17-18],因此,進行定向孔抽采特性對布孔參數響應變化規律研究是不可或缺的,可以為后期鉆孔設計提供依據,為保障抽采效果奠定基礎。

1 數值模型建立

1.1 數值計算控制方程

井下鉆孔預抽本煤層瓦斯時,假設煤層中瓦斯從煤層裂隙流向鉆孔空間符合達西滲流定律,瓦斯從煤體孔隙中解吸再向裂隙擴散過程符合菲克擴散定律。因此,根據達西滲流定律和菲克擴散定律,考慮煤層瓦斯壓力及煤巖體應力變化對煤體孔隙率的影響,同時考慮Klikenberg效應,得到如下耦合控制方程[19-20]。其中,式(1)為本煤層鉆孔抽采瓦斯滲流場方程,式(2)、式(3)為鉆孔預抽瓦斯過程中滲透率和孔隙率耦合方程,式(4)為井下鉆孔預抽過程中煤層變形場控制方程。

(1)

(2)

(3)

(4)

式中:a為煤體吸附飽和狀態最大吸附量,m3/kg;p為瓦斯壓力,MPa;εV為體積應變;b為煤體吸附常數,MPa-1;c為煤體校正參數,kg/m3;pn為標準大氣壓,Pa;φ為煤體孔隙率;ks為煤體骨架模量;k為煤層滲透率,m2;μ為煤層瓦斯動力黏度系數,Pa·s;m為Klikenberg系數,Pa;Δp為壓差,Pa;k0為煤層原始滲透率,m2;φ0為煤體初始孔隙率;ν為煤體泊松比;λ、G為拉梅常數;Fi為體積力,N。

1.2 幾何模型

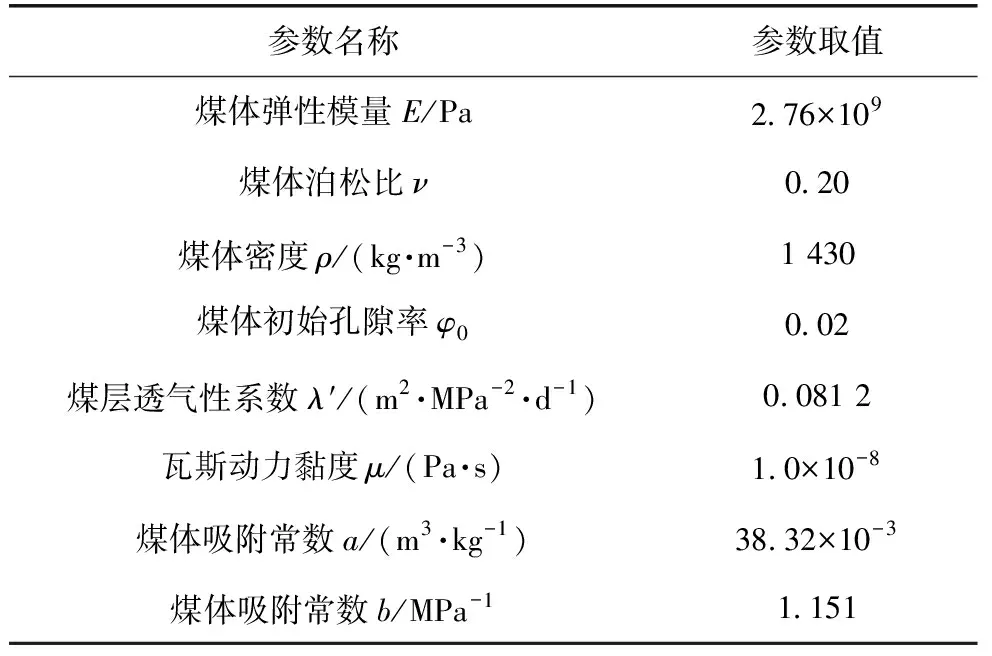

根據上述控制方程和山西王坡煤礦實際條件,確定幾何計算模型,計算區域煤體尺寸參數(煤層厚度×走向長度×傾向長度)為5.5 m×100 m×400 m。數值計算鉆孔類型為本煤層定向長鉆孔,主要考察定向鉆孔找平段深度為250 m瓦斯擴散—滲流規律,分3種類型,分別為1個分支孔、2個分支孔及3個分支孔類型;數值計算抽采時間按照12個月考慮,抽采負壓為13 kPa。計算模型基本參數見表1。

表1 計算模型基本參數

1.3 初始條件和邊界條件

2)應力邊界條件:煤層頂部邊界承受上覆巖層的應力為15 MPa。

3)位移邊界條件:煤層下部邊界及兩側邊界為固定約束條件。

2 數值計算結果與分析

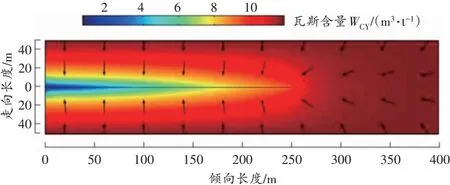

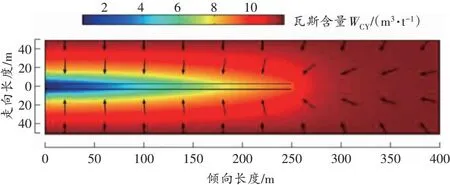

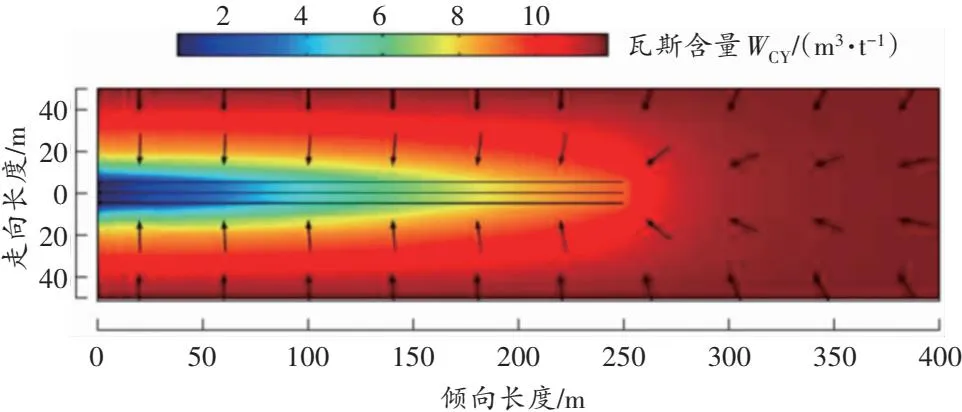

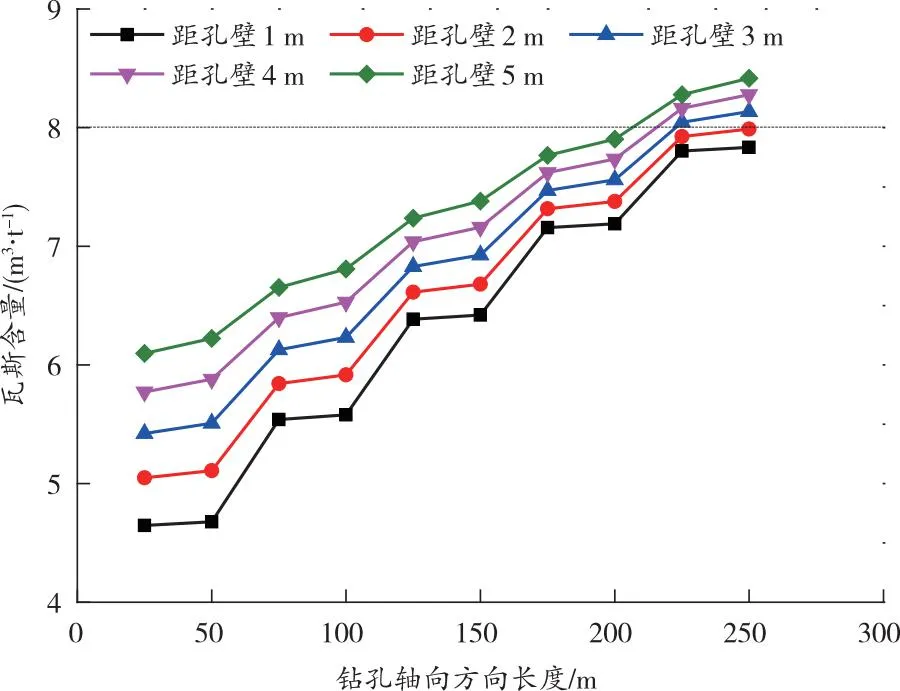

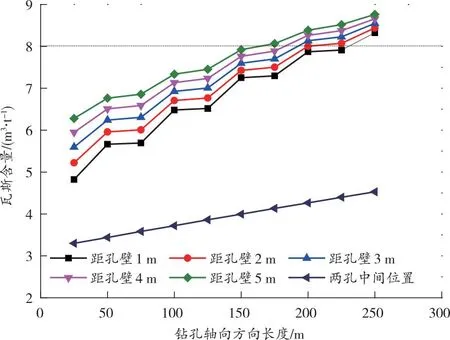

1個分支孔、2個分支孔及3個分支孔抽采12個月煤體瓦斯含量分布如圖1~3所示,煤體不同位置瓦斯含量變化規律如圖4~6所示。

圖1 1個分支孔抽采12個月瓦斯含量分布云圖

圖2 2個分支孔抽采12個月瓦斯含量分布云圖

圖3 3個分支孔抽采12個月瓦斯含量分布云圖

圖4 1個分支孔抽采12個月煤體不同位置

由圖1~3可知,定向長鉆孔抽采過程中對煤體影響范圍呈圓臺狀,隨定向鉆孔分支數量增多,鉆孔孔底段影響范圍依次增大。由圖4~6可知,鉆孔間距控制在5 m時,在鉆孔軸向200 m范圍(鉆孔深度方向)、鉆孔徑向2.5 m范圍(煤體距孔壁方向)內基本均可保證鉆孔覆蓋區域殘余瓦斯含量在8 m3/t以下。由圖5和6可知,相鄰兩鉆孔中間區域殘余瓦斯含量不超過5 m3/t。綜上分析可知,抽采時間為12個月時,井下工業性試驗鉆孔間距應控制在5 m。

圖5 2個分支孔抽采12個月煤體不同位置

圖6 3個分支孔抽采12個月煤體不同位置瓦斯含量變化規律

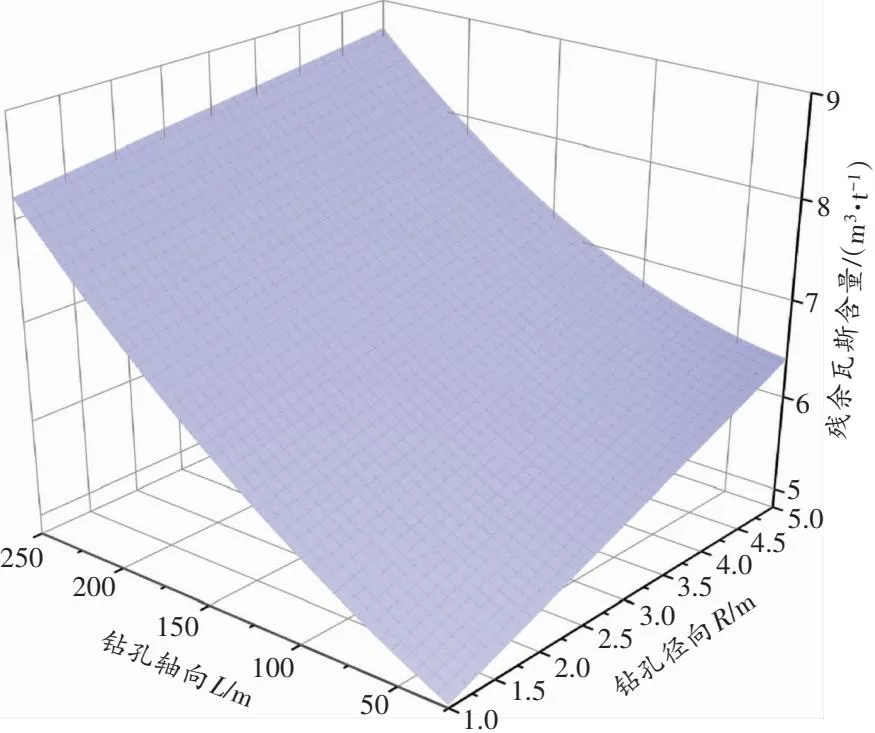

3 鉆孔控制區域瓦斯含量變化耦合模型

圖7為抽采時間12個月時殘余瓦斯含量沿鉆孔軸向、徑向分布三維圖。結合圖1~3相關數據,對圖7進行分析可知,定向鉆孔抽采過程中煤體殘余瓦斯含量沿鉆孔有效影響空間呈對稱式分布規律。具體為徑向任一截面沿中心點向外呈線性衰減,軸向任一截面沿中心向外呈線性衰減。

圖7 抽采時間12個月時殘余瓦斯含量沿鉆孔軸向、徑向分布三維圖

將殘余瓦斯含量沿鉆孔軸向、徑向變化整體考慮,從而得到鉆孔抽采12個月時控制區域煤體殘余瓦斯含量隨鉆孔軸向、徑向耦合變化計算模型(見式(5))。將該模型進一步推論可得不同抽采時間鉆孔控制區域殘余瓦斯含量與有效影響范圍內空間位置耦合模型(見式(6))。利用式(6)在選定2個軸向位置分別測定2個徑向位置瓦斯含量(4個已知條件),即可獲得對應抽采時間下鉆孔控制區域瓦斯含量計算模型。

WCY=0.44e-0.005LR+4.16e0.003L,

R≥1 m,L≥20 m

(5)

WCY=α1e-β1LR+α2eβ2L,

R≥1 m,L≥20 m

(6)

式中:WCY為殘余瓦斯含量,m3/t;R為鉆孔徑向影響長度,m;L為鉆孔軸向影響長度,m;α1、α2、β1、β2為不同抽采參數下的影響因子。

上述4個已知條件具體獲取方式:在鉆孔軸向位置L1=X1處,分別測定對應徑向位置RL1-1=R1處殘余瓦斯含量WCY1=w1及RL1-2=R2處殘余瓦斯含量WCY2=w2;在鉆孔軸向位置L2=X2處,分別測定對應徑向位置RL2-3=R3處殘余瓦斯含量WCY3=w3及RL2-4=R4處殘余瓦斯含量WCY4=w4。最終可得(L1,RL1-1,WCY1)、(L1,RL1-2,WCY2)、(L2,RL2-3,WCY3)及(L2,RL2-4,WCY4)4個已知條件。

4 井下工業性試驗

4.1 試驗地點概況

井下工業性試驗在王坡煤礦3304工作面開展,試驗區域煤層平均厚度為5.5 m,煤層傾角2°~10°,平均傾角6°,煤層連續性較好,無明顯地質構造,原煤瓦斯含量為10~12 m3/t。

4.2 抽采數據數學擬合

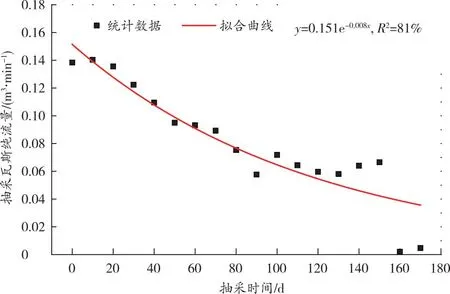

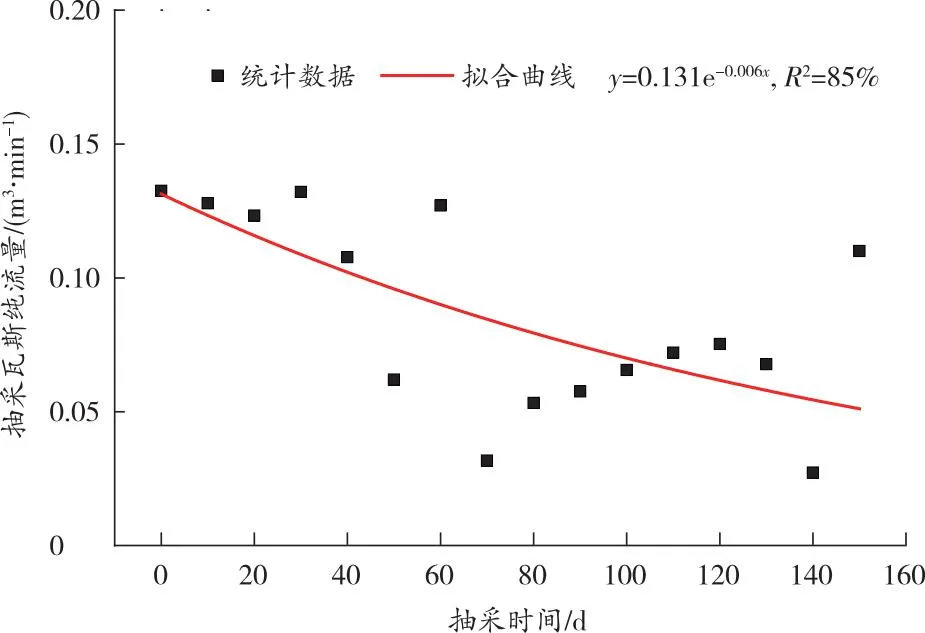

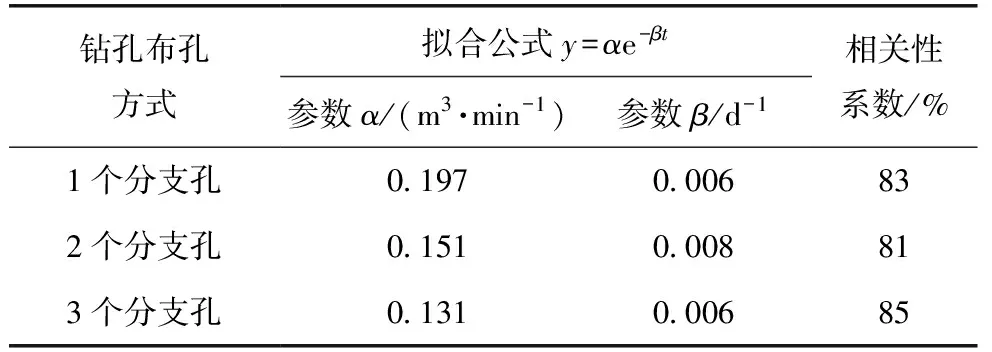

結合數值計算確定的相關參數,在井下施工不同布置方式鉆孔對抽采瓦斯量進行考察。鉆孔深度為250 m,不同布置方式鉆孔終孔間距均為5 m。1個分支孔、2個分支孔及3個分支孔瓦斯抽采量統計數據及擬合曲線如圖8~10所示;不同布孔方式下擬合結果參數見表2。

圖9 2個分支孔抽采瓦斯量統計數據和擬合曲線

圖10 3個分支孔抽采瓦斯量統計數據和擬合曲線

表2 不同布孔方式下擬合結果參數

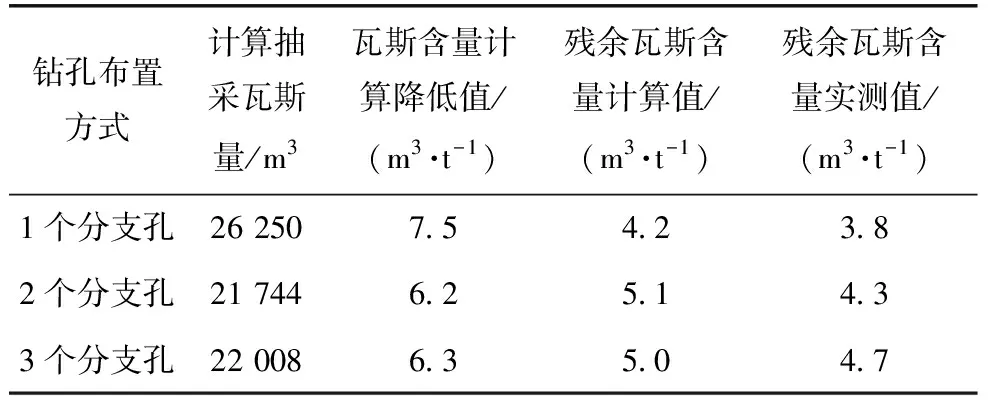

4.3 不同布孔方式抽采瓦斯量計算

利用式(6)及式(7)對不同布孔方式抽采效果進行計算,分別得到預抽時間內抽采瓦斯總量和殘余瓦斯含量。不同布孔方式下的抽采瓦斯量計算結果及鉆孔控制范圍瓦斯含量見表3。

表3 抽采瓦斯量計算結果及鉆孔控制范圍的瓦斯含量

(7)

由井下試驗結果可知:數值計算規律基本與井下試驗結果相印證。鉆孔布置方式是影響抽采效果的基本因素。鉆孔抽采效果與開分支情況直接相關,抽采時間相同時,單孔抽采瓦斯量隨分支數量增加而減少。在抽采負壓一定情況下,定向鉆孔開2個分支孔抽采效果較好,控制范圍內瓦斯含量降幅最大。通過對比實測瓦斯含量和模型計算瓦斯含量可知,計算值和實測值吻合度較高。

5 結論

1)鉆孔抽采瓦斯量沿孔軸線方向非均勻分布。定向長鉆孔抽采效果沿孔軸線方向呈遞減趨勢,整體影響范圍呈圓臺狀。

2)分支孔數量與鉆孔瓦斯抽采效果直接相關。抽采負壓一定情況下,定向鉆孔開2個分支孔抽采效果較好,控制范圍內瓦斯含量降幅最大。

3)建立了鉆孔控制區域殘余瓦斯含量與鉆孔軸向、徑向變化耦合模型,模型計算值與實測值吻合度較高。