一種車用高精度電流檢測儀器設計

張海龍,姜明遠,孫永健,馮 皓

(中國第一汽車集團有限公司,吉林 長春 130000)

1 前言

汽車作為當代人出行最便利的交通工具,已成為人們生活中不可或缺的一部分,其運行安全直接關乎人民的生命安全,因此,汽車安全性檢測是汽車出廠前至關重要的步驟[1-2]。汽車是一個極其復雜的系統,對于汽車生產品質的檢測,主要是關于汽車在運行狀態下的工作電流檢測,因此,對于汽車生產企業,高精度的車用電流檢測儀器是必不可少的檢測設備[3-4]。然而,當前生產企業中,高精度的車用電流檢測儀器必須從國外進口,就導致以下兩方面問題:一方面,進口設備的價格極其昂貴,且受國際環境影響交付;另一方面,進口設備的功能僅限于出廠設置,不能按照生產企業的實際需求進行更新,影響企業生產效率的提高[5-6]。

本文基于霍爾效應設計一種車用高精度電流檢測儀器,儀器設計精度達到國外頂尖設備精度指標,不僅為突破高精尖設備“卡脖子”難題邁出了重要一步,也為提高企業生產效率,奠定堅實基礎。

2 系統總體指標要求

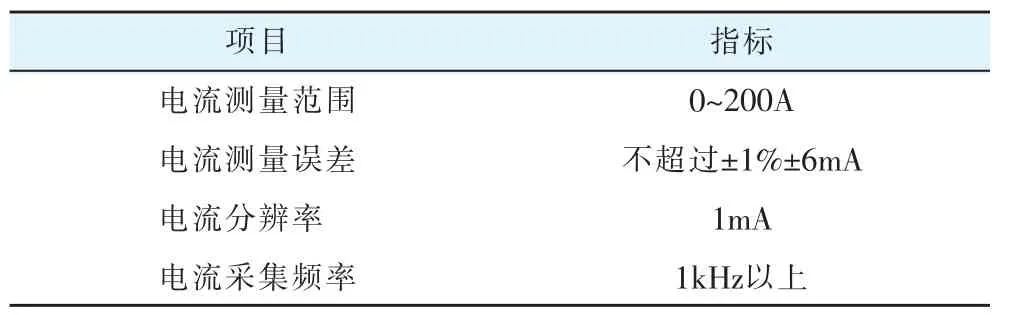

為了提高車載電流檢測精度,所使用的檢測設備必須具有很高的精度指標。對標國際一流檢測設備指標,所設計的車用高精度電流檢測儀器的電流檢測指標如表1所示。

表1 車用高精度電流檢測儀器電流檢測指標

為了提高操作人員檢測時的便捷性和檢測效率,在滿足上述參數指標的情況下,所設計的高精度電流檢測儀器不能使用分檔分段測量的方式,只能使用一套傳感器來滿足上述精度指標。

3 系統傳感模塊設計

3.1 基于霍爾效應的電流傳感原理

霍爾效應是導電材料中的電流與磁場的相互作用而產生電動勢的一種效應。把一載流導體薄片放在磁場中,如果磁場方向B垂直于薄片平面,正、負電荷在磁場力FB、FE作用下,會向薄片上下兩側運動,達到平衡后,會在薄片的上、下兩側面出現微弱的電勢差VH。基于霍爾效應制成的霍爾元件,感受到變化的磁場時,可以將磁場信號轉化為電信號,輸出一個與被測電流成比例的電壓信號VH。

圖1 基于霍爾效應的霍爾元件工作原理圖

3.2 霍爾傳感器選型

要保持霍爾傳感器輸出的線性度,就必須使被測電流在整個量程范圍內變化時流過電流的導線周圍,其磁場強度必須處于霍爾傳感器磁感應強度的線性測量范圍內。假定磁芯具有空氣磁導率,電流鉗鉗頭內徑為20mm,對于最大測量電流值200A,根據長直導線電流周圍磁感應強度公式可得:

本項目采用TI公司型號為DRV5505A4的霍爾傳感器,其線性測量范圍為±169mT,根據式(1)可知,選用合適磁導率的磁芯,即可使用DRV5505A4滿足本項目對于大量程電流的測量需求。

4 系統電路設計

4.1 系統電路總體設計

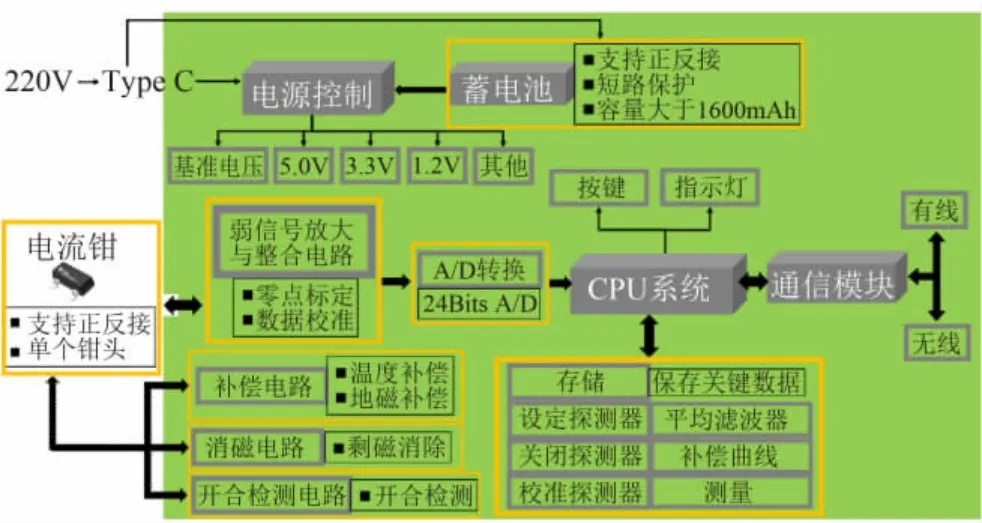

系統電路部分是整個檢測儀器的核心部分,是實現整個檢測儀器數據采集、數據傳輸、數據穩定和精度提高的關鍵。系統電路部分主要由電源管理模塊、模擬信號處理電路、A/D轉換電路、中央控制電路、通信電路等模塊組成,系統電路總體設計方案如圖2所示。

圖2 系統電路總體設計方案

檢測儀器頭部所輸出的信號為:由電流產生磁場,經霍爾芯片轉換后的模擬電壓信號,經模擬信號處理電路處理后,可以有效降低信號噪聲,提高檢測的穩定性。24位A/D轉換電路,可以將采集到的模擬信號轉換為符合要求分辨率的數字信號,經CPU處理后,可以通過有線或無線通信模塊將轉換后的數字信號發送到手持設備端。

4.2 電源管理模塊設計

檢測儀器工作時主要由電池進行供電,需要將電池的供電電壓轉換為各模塊芯片的工作電壓。在工作狀態下,檢測儀器內置電池也可由車輛蓄電池為其充電,而在非工作狀態下,可由專門配置的充電座為檢測儀器內置電池進行充電。因此,需要專門設置系統電源管理模塊,保證檢測設備的正常供電功能。

首先,電源管理模塊處理要設計電池自動持續充電主電路外,需要設計輸入電源的反接保護電路和防電池電流倒流電路,目的是防止外部電源反接時損壞電池;其次,需要設計輸入電源濾波電路,以降低輸入電源的噪聲干擾;最后,需要設計高頻抑制、紋波電壓抑制電路和瞬態特性改善電路,提高電池的充電穩定性和可靠性。電源管理模塊設計示意如圖3所示。

圖3 電源管理模塊設計示意圖

4.3 模擬量處理電路設計

系統模擬量處理電路主要負責將從檢測儀器前端獲取的微弱模擬量信號,通過濾波、放大以及A/D轉換等進行處理,然后變換為微處理器能夠方便處理的高速數字量信號。為了保障霍爾芯片的正常穩定工作,需要為其提供持續恒定的電源,故需要設計霍爾芯片的高精度、高穩定性恒流供電電源電路。在進行電流測量前,要考慮前一次測量過程中大電流所產生的磁場有可能沒有完全消失,在磁芯中仍有剩磁存在,因此需要設計剩磁消磁電路,消磁磁芯中的剩磁,以減小測量誤差。在微弱電流信號下,霍爾效應傳感器的輸出信號很小,在強電流信號下,霍爾效應傳感器的輸出信號接近滿量程,因此,需要設計合適的放大電路以及濾波電路,以便在0~200A的電流作用范圍內,能保證后續電路都可以獲得有足夠精度和線性度的模擬量信號。另外,需要設計模擬量信號零點調整電路,方便電流測量的零點調節。系統模擬量處理電路設計示意如圖4所示。

圖4 系統模擬量處理電路設計示意圖

圖5 A/D轉換電路設計示意圖

4.4 A/D轉換電路設計

電流檢測儀器對1mA的電流分辨率指標要求主要由A/D轉換芯片的位數決定,項目擬選用24位A/D轉換芯片,其理論分辨率可達≈0.0000119A≈0.012mA,滿足電流分辨率的要求。為了提高電流采樣精度,A/D轉換芯片必須具有低噪聲、低漂移、高采樣率的基本特性。為提高A/D轉換芯片所獲得的模擬信號的靈敏度,以及減小網絡幅相不平衡度,需要設計模擬信號傳輸的阻抗匹配電路。另外,為提高信噪比,需要充分利用當前高性能A/D轉換芯片內部的硬件濾波功能,輸出高質量的數字信號。

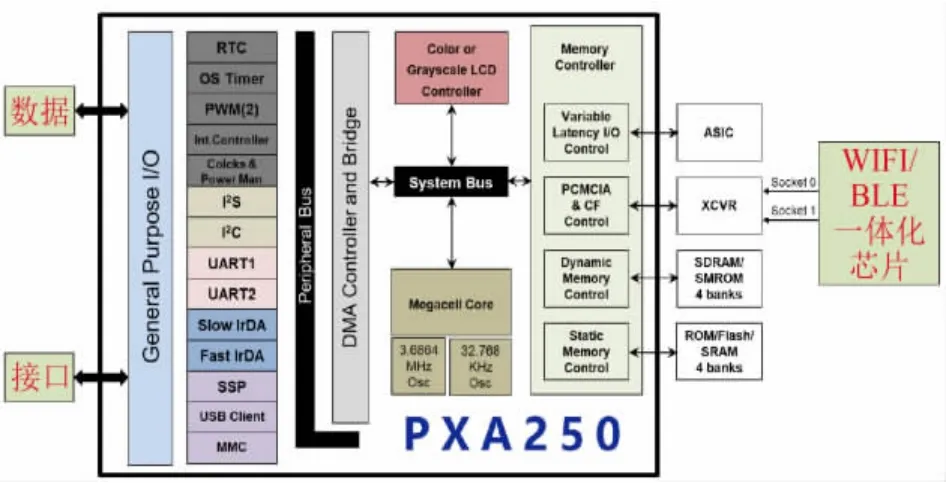

4.5 中央處理單元設計

中央處理單元是整個電路系統的核心,其不但負責接收A/D轉換芯片輸出的數字量電流數據,并將其發送給無線傳輸設備進行無線數據傳輸,還負責處理無線通信模塊傳回的上位機控制命令,并根據上位機所發送指令控制電流檢測設備進行相應動作。本文采用基于ARM核的32位Intel XScale嵌入式PXA250微處理器,工作頻率可達400MHz,集成了多通信信道、LCD 控制器、增強型存儲控制器和PCMCIA/CF控制器以及GPIO口的高度集成應用處理器。采用WIFI與藍牙二合一的一體化芯片進行數據的無線通信。中央處理單元設計示意如圖6所示。

圖6 中央處理單元設計示意圖

5 總結

高精度檢測儀器需要根據系統總體性能指標,從總體架構出發,設計出各個子系統模塊的總體功能和各模塊主要芯片的技術指標。本文根據電流檢測儀器的總體精度和性能要求,提出了系統電流傳感模塊、電源管理模塊、模擬量處理電路模塊、A/D轉換電路模塊、中央處理單元模塊等模塊電路的設計方案及各模塊主要芯片的技術指標要求。該設計方案可以充分滿足對于大量程、高分辨率、高精度電流檢測的要求。