系外行星成像星冕儀模塊光學基板結構優化設計與分析

許明明,郭 偉,孔令一,竇江培,朱永田,陳 博,劉寶祿

(1.中國科學院 南京天文光學技術研究所; 2.南京天文光學技術研究所中國科學院天文光學技術重點實驗室: 南京 210042; 3.中國科學院大學,北京 100049)

0 引言

系外行星成像星冕儀(CPI-C)模塊是中國空間站工程重大項目——巡天空間望遠鏡(CSST)巡天光學設施的精細科學觀測載荷,其目標是對太陽系外行星進行高對比度直接成像觀測,突破地面觀測設備在成像對比度探測能力上的限制,首次實現系外“冷”行星的成像探測和科學研究,為人類搜尋系外生命服務[1]。

與間接探測方式不同,對系外行星進行直接成像探測能夠將來自行星與其主恒星的光子信號區分開,是確認類地行星的關鍵技術,也面臨前所未有的挑戰[2-5]。行星與其主恒星對比度相差懸殊,要在空間上分辨兩者的光需要一定口徑的望遠鏡;且宜居帶內類地行星與其主恒星間距離很近[5],當探測距觀測儀器10 pc 處的類地行星時,儀器的角分辨率需要高達0.1″[2-3]。為了能對太陽系外“冷”行星直接成像,CPI-C 的目標成像對比度需達10-8,這對星冕儀的穩定性提出了極高的要求。光學支撐基板(光學基板)是光學系統的承載部件,其結構強度和穩定性會直接影響星冕儀的成像性能。對CPI-C光學基板進行優化設計,一要保證其結構剛度在發射階段不受影響;二要使其質量盡量小,以降低對載荷資源的消耗;三要通過合理的材料選擇,保證CPI-C 工作時的熱穩定性。

本文利用有限元軟件結合相關優化算法對光學基板進行優化設計,對優化設計方案進行有限元力學性能分析,并試驗測試按優化設計方案制成的光學基板的最終力學性能,以期為巡天空間望遠鏡星冕儀模塊研制提供技術積累。

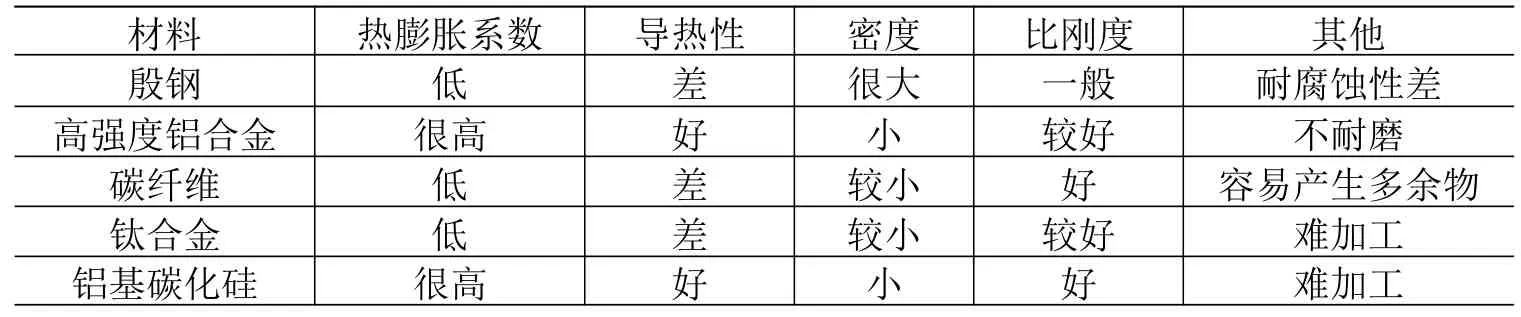

1 材料對比與選型

隨著航天技術發展,高分辨率光學和微波探測器對溫度均勻性和穩定性的要求越來越嚴苛,高精度、高穩定度的主動控溫技術不可或缺[6]。CPI-C光學基板的控溫精度要求為(20±0.5) ℃,此溫度變化下的光學畸變RMS 值變化須小于8‰。這對光學基板材料選型提出新的要求——熱膨脹系數低;導熱性好;密度小;剛度大。本文粗略對比了幾種常用航天材料的性能特點(見表1),綜合考慮后選擇SiCp/AL-HT8 型鋁基碳化硅作為光學基板材料,其密度為2.94×103kg/m3,彈性模量為200 GPa,泊松比為0.3,熱膨脹系數為8.4×10-6m/K[7]。

表1 常用航天器材料性能特點對比Table 1 Performance comparison of commonly used spacecraft materials

2 光學基板優化設計與仿真分析

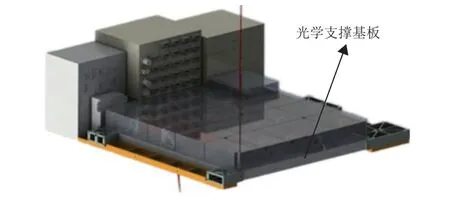

圖1 是光學基板在星冕儀模塊中的位置信息。作為星冕儀模塊的光學基準,光學基板的結構穩定性直接影響星冕儀成像性能,故需對其進行優化設計,具體要求為輕量化率大于65%,一階固有頻率大于150 Hz。

圖1 光學基板在CPI-C 模塊中的位置Fig.1 Position of optics bench in the CPI-C module

2.1 光學基板結構優化設計

影響光學基板設計結果的主要有輕量化形狀要素、支撐點位置和材料。本文先在盡可能降低對有限元分析結果影響的前提下簡化光學基板的三維模型,并導入有限元分析軟件中建立參數化有限元數值仿真模型,再根據一階固有頻率和質量約束條件對光學基板進行輕量化設計。

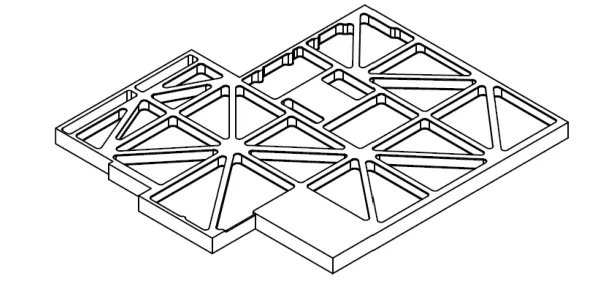

輕量化設計時需要確定:輕量化孔的形狀(有三角形、四邊形、六邊形、圓形和扇形等);輕量化光學基板的背部結構形式(有開放型、半封閉型和全封閉型[8-9])。通過綜合考慮各種結構的優缺點,本文最終確定光學基板的輕量化孔為三角形,背部結構為半封閉型。利用三維建模軟件創建光學基板結構優化后的實體模型如圖2 和圖3 所示,光學基板質量為8.6 kg,輕量化率為70.19%。

圖2 光學基板結構示意Fig.2 Structural schematic of optics bench

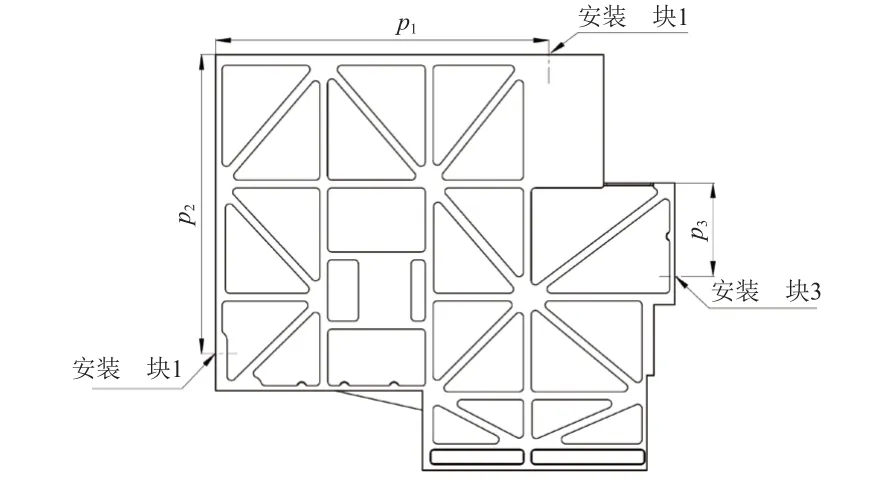

圖3 光學基板支撐點位置及優化參數Fig.3 Support point positions and optimization parameters for optics bench

光學基板的支撐系統是影響整個系統剛度的最重要因素,為保證星冕儀在發射過程中的剛度和強度,以及在工作過程中的精度和系統穩定性,需要合理設計光學基板支撐結構以減小鏡室組件在工作過程中的受力變形,保障發射過程中的結構安全。

常規的結構支撐系統包括軸向支撐和徑向支撐,支撐形式有主動支撐和被動支撐。主動支撐制造成本較高,所需空間較大,因此本文經綜合考慮確定光學基板采用徑向支撐和被動支撐形式。為防止光學基板的過定位約束,光學基板采用三點支撐。設計三點支撐位置參數如圖3 所示,可通過合理優化3 個安裝點的位置來優化光學基板的支撐。

以光學基板一階固有頻率為約束條件,通過合理的位置參數分布可使光學基板獲得最大的剛度,優化模型的數學描述為

其中:k為光學基板剛度;m為光學基板質量;p1、p2、p3分別是光學基板3 個固定安裝點與光學基板邊的距離(詳見圖3),其設計范圍為75 mm≤p1≤475 mm,75 mm≤p2≤525 mm,30 mm≤p3≤70 mm。

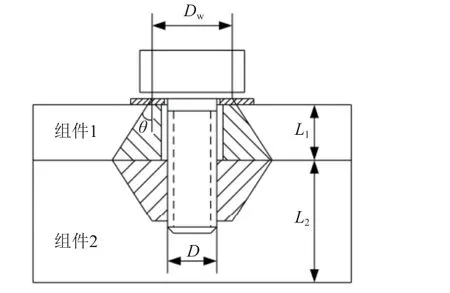

光學基板采用螺釘固接方式,為了確定其在有限元分析中的輸入邊界條件,有限元螺釘連接副的等效面積采用經驗公式來確定,其原理如圖4 所示,等效面積計算公式為

圖4 螺釘等效面積Fig.4 Equivalent area for bolt

其中:L1為安裝餌塊螺釘壓住的厚度尺寸;θ一般取30°;Dw為螺釘的外圓直徑[10],一般為螺釘頭直徑的75%~80%。

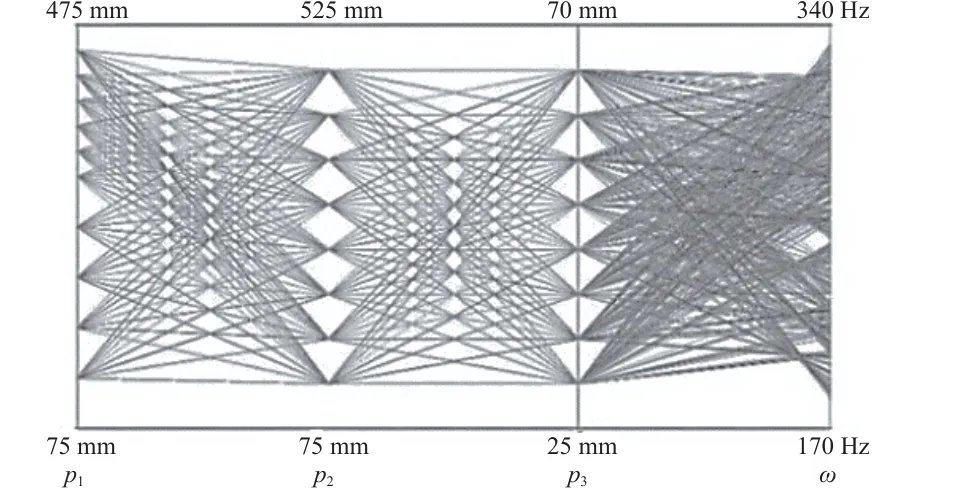

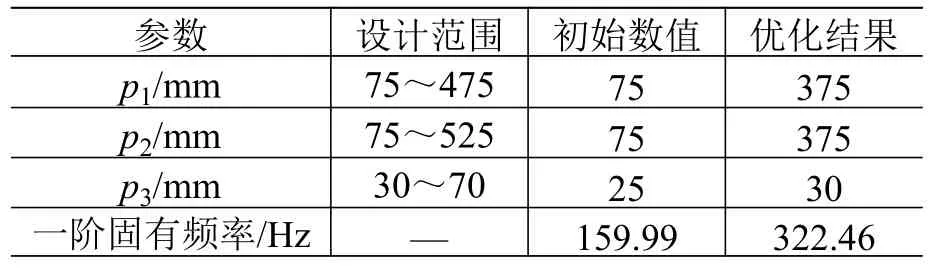

對優化模型進行計算分析,最終得到由一系列可行解組成的解集(即Pareto 解集),優化迭代過程如圖5 所示。選出1 組最優的參數組合,見表2。

圖5 優化迭代過程Fig.5 Process of optimization iteration

表2 設計變量與優化結果Table 2 Design variables and optimization results

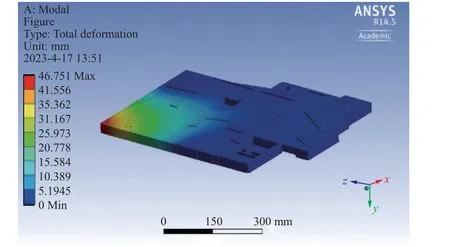

對優化后光學基板的力學性能進行數值仿真,結果如圖6 所示,一階固有頻率為322.46 Hz,滿足設計指標(一階固有頻率>150 Hz)要求。

圖6 光學基板一階固有頻率Fig.6 The first order natural frequency of the optics bench

2.2 光學基板動力學性能仿真分析

2.2.1 正弦振動仿真分析

為了更好地驗證所設計光學基板的動態力學性能,仿真計算其在正弦振動環境中的響應特性,正弦振動的試驗條件如表3 所示。通過分析光學基板在正弦振動環境力學試驗條件下的最大應力,判斷光學基板的安全性能。

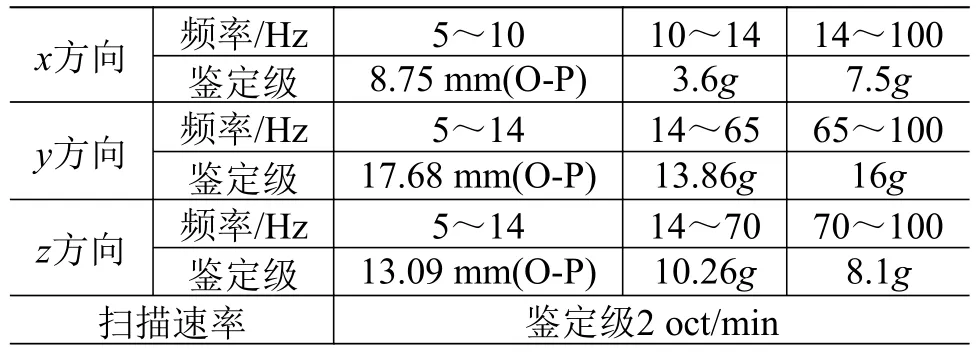

表3 正弦振動試驗條件Table 3 Sinusoidal vibration test conditions

正弦振動響應最大應力50.6 MPa 在y方向,即垂直于光學基板大平面方向。光學基板選材SiCp/Al-HT8 的許用應力為435.4 MPa[7],因此優化后的光學基板的安全系數為8.6。根據航天標準要求,對于結構組件,屈服極限安全系數為1.2,對于破壞載荷安全系數為1.35[11],可見優化后的光學基板滿足結構安全設計要求。

2.2.2 隨機振動仿真分析

分析光學基板在隨機振動條件下的力學響應也是檢驗結構設計強度和剛度的重要試驗。隨機振動的試驗條件如表4 所示。

表4 隨機振動試驗條件Table 4 Random vibration test conditions

隨機振動響應分析顯示,最大應力63.07 MPa在y方向。與2.2.1 節同理可知,優化后的光學基板的安全系數為6.9,滿足結構安全設計要求。

3 試驗與結果分析

3.1 試驗工裝設計

振動試驗工裝的作用是將受試產品與振動臺連接,并實現載荷的傳遞。在振動試驗的過程中,試驗工裝、產品和振動臺將組成一個動力學系統,不合理的試驗工裝設計可能會使產品在低頻段由于工裝共振導致過試驗,在高頻段由于響應衰減過快導致欠試驗[12-13]。

理想的振動試驗工裝固有頻率應大于產品振動試驗頻率上限,以保證在振動試驗時工裝不發生共振。通常航天產品正弦振動試驗頻率上限為100 Hz,隨機振動試驗頻率上限為2000 Hz。而一般試驗工裝很難做到在2000 Hz 以內無共振點,共振難以避免,因此工程上一般要求試驗工裝的一階固有頻率是光學基板一階固有頻率的3 倍以上[12]。

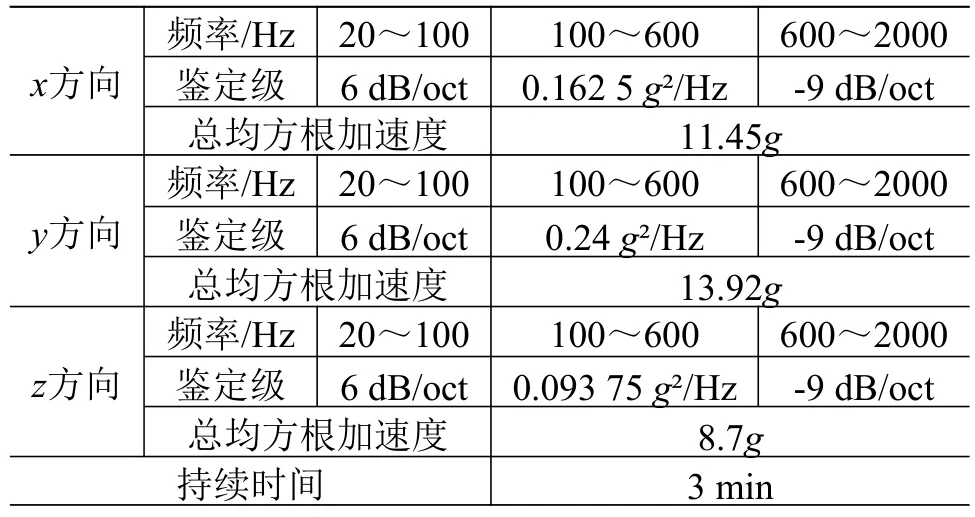

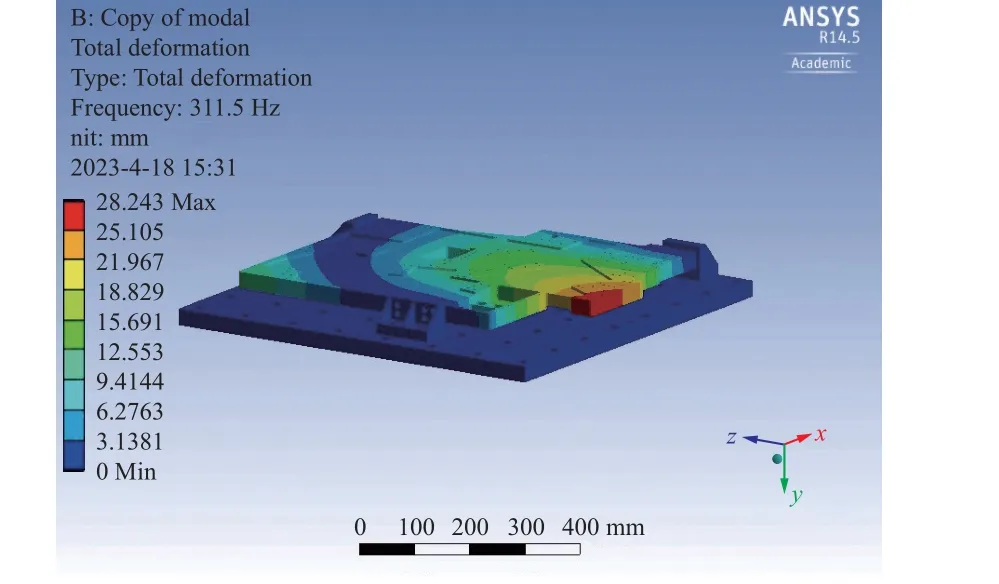

本研究中,光學基板的一階固有頻率為322.46 Hz,故要求試驗工裝的一階固有頻率>967.38 Hz。設計完成后的試驗工裝夾具一階固有頻率的仿真結果如圖7 所示,其一階固有頻率為2 526.5 Hz,為光學基板一階固有頻率的7.84 倍(>3 倍),滿足工裝工程設計指標要求。

圖7 試驗工裝的一階固有頻率Fig.7 The first order natural frequency of experimental fixture

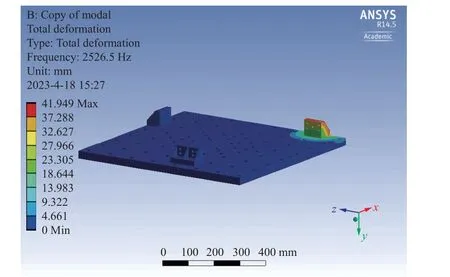

圖8 是試驗工裝和光學基板裝配后的一階固有頻率仿真結果,試驗工裝和光學基板裝配后的整體一階固有頻率為311.5 Hz。

圖8 光學基板和試驗工裝耦合的一階固有頻率Fig.8 The first order natural frequency of coupled structure of the optics bench and the experimental fixture

可以通過此仿真理論計算結果和試驗結果對比,綜合分析試驗和理論分析的誤差情況。

3.2 試驗與結果分析

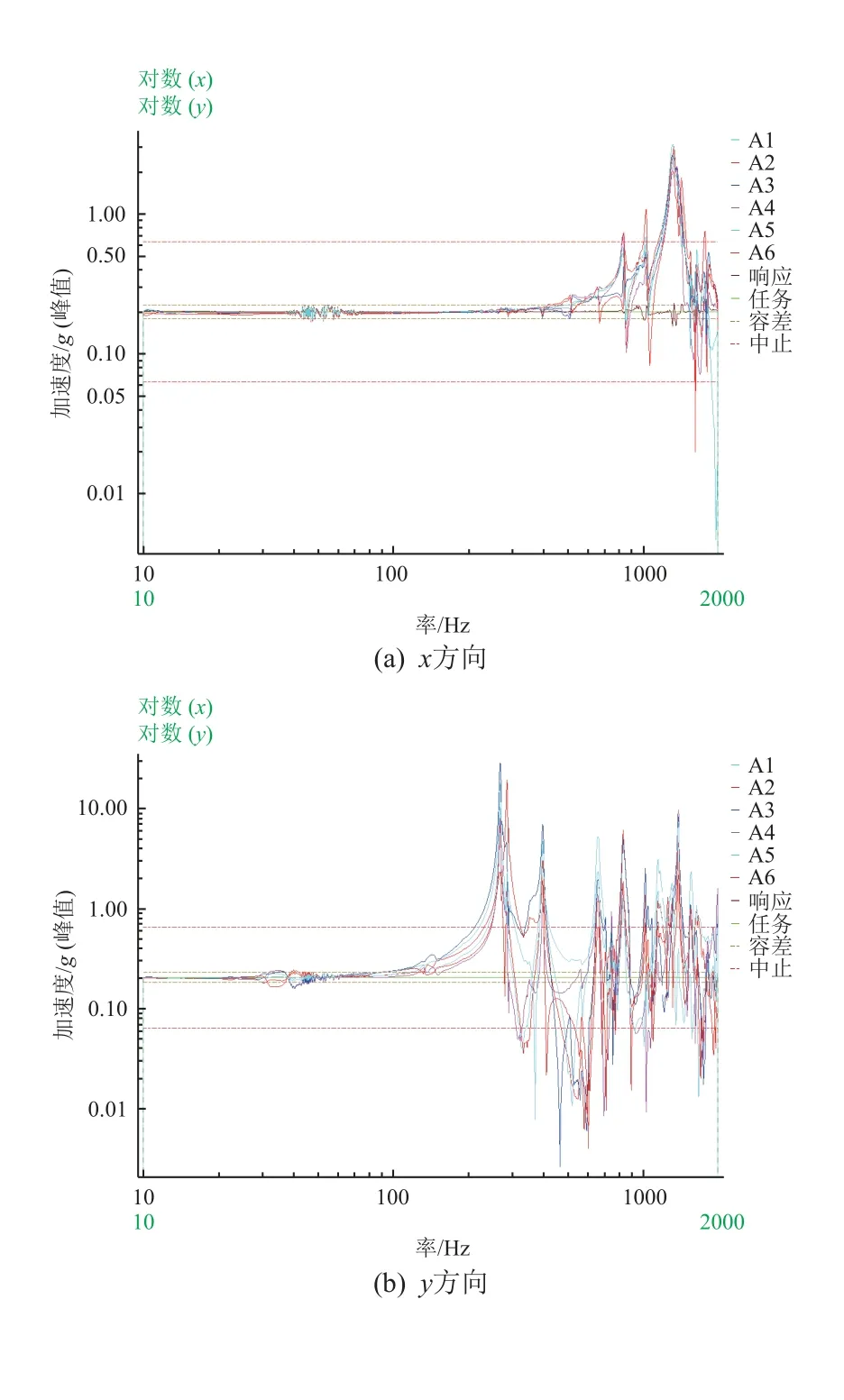

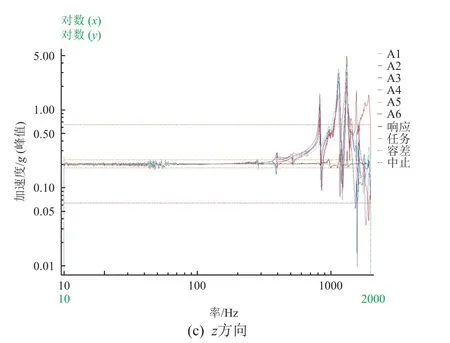

為進一步驗證光學基板剛度和仿真分析的準確性,將光學基板通過試驗工裝固定在振動臺上進行掃頻試驗。工裝通過M12 螺釘與振動臺連接,以0.2g量級對光學基板進行10~2000 Hz 范圍內3 個方向(x、y、z方向)的掃頻試驗,現場掃頻試驗響應曲線如圖9 所示。為全面分析光學基板的響應特性,在光學基板上分布了6 個傳感器,用于監控重點器件位置的響應特性,圖9 中以A1~A6 標識各傳感器響應曲線。

圖9 光學基板掃頻試驗響應曲線Fig.9 Sweep frequency response curve of optics bench

由圖9 可見,x方向一階共振峰843.15 Hz,y方向一階共振峰269.63 Hz,z方向一階共振峰828.00 Hz。可見y方向的一階固有頻率最低,即光學基板和試驗夾具耦合的一階固有頻率為269.63 Hz,滿足>150 Hz 的技術指標要求。

3.3 討論

優化后的光學基板以及試驗工裝裝配后理論分析的一階固有頻率為311.5 Hz,與試驗測量結果相差13.4%。分析原因如下:

1)邊界條件誤差:試驗中所有安裝均為螺釘固接,在螺釘安裝方向具有較好的緊固作用,但在剪切方向受力較弱,而有限元模型中接口連接副是在一定面積內采用固定連接方式,和實際情況有一定的偏差;

2)材料性能:實際加工中材料的性能和理論值略有偏差,可能導致計算結果出現一定偏差,但從現在技術水平分析,這部分影響應該較小;

3)數據采集系統誤差:加速度傳感器標定誤差是5%,且實際試驗數據采集也有一定誤差。

4 結束語

本文的研究對象是巡天空間望遠鏡系外行星成像星冕儀模塊的光學基板,其材料選擇為高導熱性和低熱膨脹系數的SiCp/Al-HT8 型鋁基碳化硅材料。光學基板背面采用半封閉的輕量化形式,輕量化率為70.19%,質量為8.6 kg。光學基板優化設計后的一階固有頻率為320.29 Hz。測試試驗工裝和光學基板耦合的一階固有頻率為269.63 Hz,滿足>150 Hz 的設計要求。試驗結果表明,光學基板的性能滿足設計要求,能夠用于CPI-C 鑒定件。

本文優化過程中選擇了光學基板一階固有頻率和質量作為約束條件,如果想獲得更優的光學基板參數模型需要考慮更多因素,如,建議目標函數可以改為基板上光學元件之間的位姿關系變化最小為優化目標函數,質量、基頻和動態應力作為約束條件,建立更為完善的優化系統。這樣可以使優化設計的自動化程度更高,設計的光學基板方案更優。當然,這個實現起來比較困難,有許多難點需要突破,項目組后期將以此目標為研究方向,繼續推進相關研究與應用。