鋰電池激光制片除塵系統開發與實驗研究

姚金健,單 偉,李孝雪,朱志陽

(合肥國軒高科動力能源有限公司,安徽合肥 230000)

0 引言

鋰電池激光制片工藝是鋰電池生產中的核心環節。激光制片就是采用激光切割技術[1-2],對銅鋁箔為基層的極片進行切割,此過程會產生大量的飛濺粉塵,產生的粉塵若處理不清,會隨極片卷入電芯內部,可能刺穿電芯絕緣隔膜,形成短路,甚至導致電池熱失控。因此,在激光切割過程中需要對飛濺的粉塵進行阻斷除塵清理。

近年來,隨著市場對鋰電池各項性能要求的提高,尤其是對電芯制作過程中粉塵控制在10 萬級以下潔凈度時,行業內通常采用的負壓吸塵系統除塵越來越難以滿足現實需求。因此,利用風刀阻斷加負壓吸塵的潔凈技術應運而生[3]。目前,此技術用于鋰電池激光切割極片除塵的相關研究尚處于起步階段,基于此,本文分析激光切粉塵來源,參考風刀除塵優點并結合傳統的負壓除塵技術[4-5],開發出新的激光焊風幕阻斷負吸除塵系統[6]。利用ANSYS Fluent 軟件對除塵系統腔體結構[7]流體進行仿真模擬,研究新的系統除塵方案,并實際制作試樣驗證除塵效果,對激光焊風幕阻斷負吸除塵系統進行初步評價,進一步豐富鋰電池激光焊除塵技術。

1 粉塵來源分析與驗證

1.1 粉塵原因分析

初步推測,鋰電池激光切[8]工序鋰電池極片粉塵來源主要有3 種來源[9]:①激光切后的焊渣飛濺到鋰電池極片表面,利用粉塵粘附性粘附到鋰電池極片表面的普通粉塵;②激光切的部分焊渣帶電荷,粘附到鋰電池極片表面,在靜電力作用下形成的帶電粉塵;③激光焊切時未凝固的熔珠,飛濺到鋰電池極片上遇冷凝固,形成凝固熔珠(表1)。

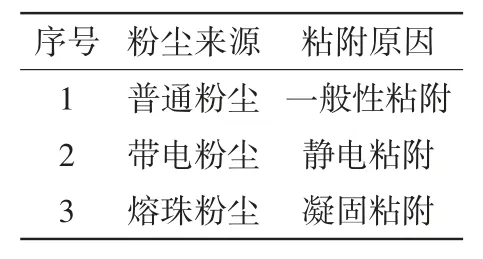

表1 粉塵來源

1.2 粉塵來源驗證

為驗證上述分析,采用2 組實驗分別對粉塵來源進行驗證。選取普通激光切后的鋰電池極片,裁切成大小相等的極片,均分后分為3 組。

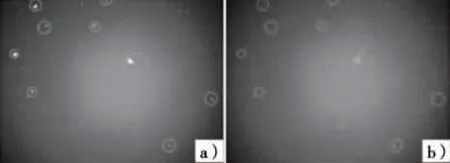

實驗1:對極片表面進行風刀除塵,風速15 m/s,然后利用金相顯微(200×)分析極片表面除塵顆粒數量,前后對比(圖1)。

圖1 金相顯微(實驗1)

實驗2:先對極片表面進行風刀除塵,風速15 m/s,再吹離子風,除靜電后,再次進行風刀除塵。金相顯微(200×)分析除靜電后,風刀除塵前后的粉塵顆粒數量(圖2)。

圖2 金相顯微(實驗2)

實驗3:對實驗2 的鋰電池極片進行酒精擦拭除塵,并進行對比。

通過3 組實驗驗證結果發現:

實驗1:普通的風刀除塵前極片上粉塵顆粒為13 個;風刀除塵后,極片上剩余粉塵顆粒減少到7 個,說明激光切后極片上確實存在普通的粘附粉塵。

實驗2:在除靜電后,對比風刀除塵后的粉塵顆粒物數量發現,靜電除塵前的極片上粉塵顆粒是8 個,在靜電除塵后,降至3 個左右,說明存在帶電粉塵,由于靜電的作用,粉塵顆粒粘附性增大,普通風刀無法除塵。

實驗3:經過酒精擦拭除塵后,仍有粉塵顆粒粘附其上,說明激光切后的極片上存在凝固的熔珠。

上述實驗結果表明,激光切后的粉塵主要由普通粉塵、帶電粉塵及熔珠組成。

2 除塵方案及分析

2.1 除塵系統結構及工作原理

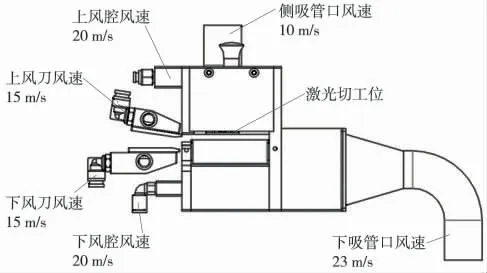

激光焊除塵采用盒式結構,將整個鋰電池極片激光切工位包絡在內,整體結構主要由側吸塵罩、下吸塵罩、上、下風腔以及上、下正壓風刀等結構組成(圖3)。裝置中,上、下風腔正壓吹風,從輔料側吹向極耳側,隔絕粉塵外溢,形成空氣隔絕效果;正壓上、下風刀分別在極片上、下表面,從輔料側往極耳側進行吹風,將極片表面的粉塵、除塵盒腔體里的粉塵以及激光切割產生的箔材碎屑往極耳側吹;在極耳側激光切割處有負壓側吸風以及負壓下吸風除塵裝置,可以將激光切割產生的箔材碎屑吸走,并且將正壓吹過來的粉塵一并吸走,下吸風可以將落下來的大顆粒粉塵吸走。

圖3 除塵系統結構原理

2.2 除塵計算分析

利用ICEM CFD 對流體域模型進行網格劃分,并導入FLUENT求解器計算。考慮到流場流動復雜,可能存在旋流、分離流、二次流、射流撞擊等現象,本文采用兩個方程的Realizable k-e 湍流模型。運用SIMPLEC 分離算法可加快迭代收斂速度。最后利用CFD-Post 提取計算結果云圖和流線圖,直觀、清晰地呈現分析結果。

2.2.1 建立有限元模型

考慮到實際工況,為確保仿真模擬時氣流充分發展,應在激光切割腔體四周與大氣連通處建立拓展區域。對研究的流體域模型進行網格劃分(圖4)。

圖4 有限元模型

為減小計算時間成本,采用全四面體網格劃分。為提高求解精度和收斂性,對網格光滑處理。網格類型為全四面體,包括11511922 個單元、2044413 個節點。

2.2.2 邊界條件及相關物理參數

設定前切割組件內部流場分析的相關物理參數與邊界條件:流體連通大氣拓展區定義其為Pressure-inlet 類型,入口壓力為0;上、下風刀口邊界定義為Velocity-inlet 類型,出口風速為15 m/s;上、下風腔邊界定義為Velocity-inlet 類型,風速為20 m/s;正面、側面吸塵罩管道口定義其為Velocity-inlet 類型,出口風速分別為10 m/s、23 m/s;流體域與管道接觸邊界定義其為wall類型壁面邊界條件。環境溫度為22 ℃。

2.2.3 仿真結果與分析

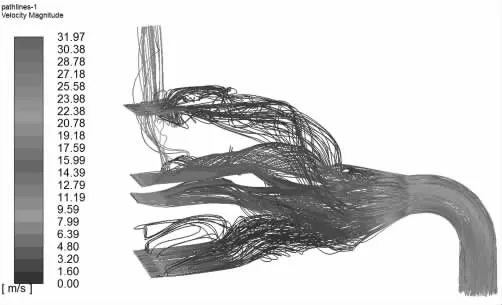

在速度流線圖中可以看到流場分布趨勢,管道內最高速度約32 m/s,在彎管曲率較大的區域。整個腔內流場較為均勻(圖5)。

圖5 正面速度流線圖

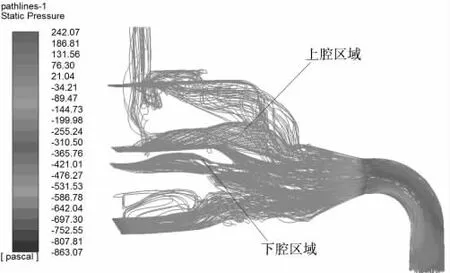

從速度流線圖中可以看到,側吸塵罩與切割腔體連接處產生局部渦流,形成回流區域(圖6)。

圖6 側面速度流線圖

在流線圖中可以清晰看到壓強在流場中分布趨勢(圖7)。腔內整體呈現負壓,上、下腔區域負壓(黃色區域)在-15 Pa 左右。對比圖6 可知,上、下腔區域壓強基本相同。

圖7 壓強流線圖

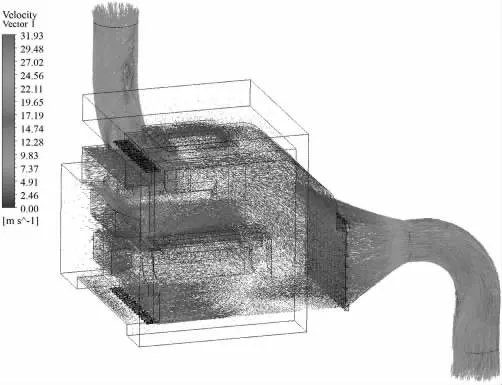

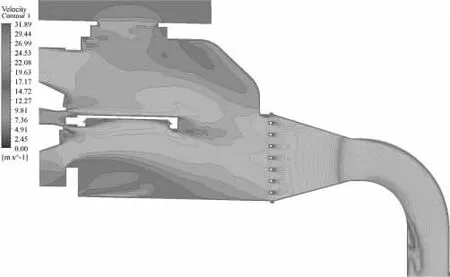

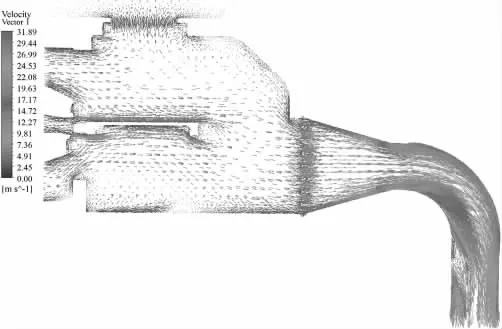

在速度矢量圖中,可以看到流場中氣流流動方向(圖8)。為了進一步觀察流動特征,取一中間截面的速度云圖和矢量圖進行分析(圖9~圖10)。

圖8 速度矢量圖

圖9 中間截面內速度云圖

圖10 中間截面內速度矢量圖

綜上仿真結果分析:按照上述邊界條件分析,管道內最高速度約為32 m/s,在彎管曲率較大的區域,可以有效地帶走管道彎曲處激光切粉塵,防止管道堵塞。切割口區域流場較為均勻,速度約在6~7 m/s 范圍,能保證切割平穩性,防止極片抖動,同時能快速降低激光切后飛濺的焊渣在腔體內問題,在腔體內實現冷卻。腔內整體呈現負壓,上、下腔區域負壓(黃色區域)在-15 Pa 左右;最大負壓為-863 Pa,在彎管曲率較大的區域,形成有效的吸附作用,將激光焊粉塵全部吸入除塵管道內。

3 實驗驗證與討論

從圖11 、圖12 可以看出,在除塵系統未啟動前,激光切極片上的灰塵顆粒數在8~13 個,均值為10.5 個;啟動除塵系統后,激光切極片上的灰塵顆粒顯著下降,灰塵顆粒數在0~3個,均值1.3 個,證明除塵系統能有效去除極片上的大部分灰塵顆粒,防止激光切焊渣和熔珠落入極片表面,除塵效果比較明顯。

圖11 除塵前后金相分析圖(200×)

圖12 除塵前后灰塵顆粒數對比

4 結束語

通過金相顯微分析對比,確認激光切后的粉塵主要由普通粉塵、帶點粉塵以及熔珠顆粒組成。對新的激光焊風幕阻斷負吸除塵系統進行內部氣流流體仿真分析,仿真結果表明:在彎管曲率較大的區域,除塵系統可以有效帶走管道彎曲處激光切粉塵,防止管道堵塞。制作除塵系統樣機,模擬實際工況環境進行,實驗驗證表明新的除塵系統能有效去除極片上的大部分灰塵顆粒,防止激光切焊渣和熔珠落入極片表面。綜上所述,新的激光焊風幕阻斷負吸除塵系統能夠滿足設計要求。