皮帶卷帶裝置的優化設計及制造應用

張 楠

(唐山曹妃甸煤炭港務有限公司,河北唐山 063000)

0 引言

唐山曹妃甸煤炭港務有限公司裝船部共有15 條皮帶機設備,包括BQ1-7、BJ 1-4、BM1-4 等型號,單線長度為600 ~1500 m。由于皮帶機單線長度可達1000 m 以上,需要將多卷皮帶利用接頭連接,在長期使用中發現接頭處為薄弱位置,皮帶斷裂往往在此處發生。因此,長皮帶的接頭越少,皮帶斷裂的風險越小,可以增加皮帶使用壽命,減少皮帶更換維修費用[1]。

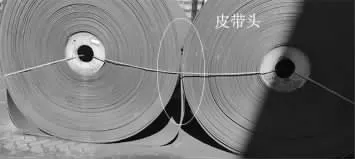

為了降低皮帶接頭斷裂風險,提高皮帶運行的安全性、穩定性,在采購皮帶時,通常選用尺寸較長的單卷皮帶,但受皮帶運輸車高度限制,運輸一卷400 m 的皮帶,需采用從兩頭向中間盤卷的方式,將其盤卷成“眼鏡”形式,并將皮帶頭放置在最內側(圖1)。

圖1 “眼鏡”形雙筒皮帶

對“眼鏡”形式的雙筒皮帶進行維修時,需要在維修現場使用吊車,先后將兩個皮帶卷吊起、打開,使皮帶堆放到地面上,才能找到皮帶頭,再進行硫化、牽引皮帶等。維修過程需要較大的場地,且打開皮帶帶卷需耗費較長時間,極大地影響了皮帶更換效率[2-4]。為了減少設備占用場地面積,縮短皮帶維修更換時間,優化皮帶維修工藝,設計制造了雙筒皮帶的卷帶裝置[5-6],實現在停機維修之前,提前將雙筒皮帶盤卷為單卷皮帶,直接用于現場皮帶的維修更換。

1 卷帶裝置結構設計

1.1 卷帶裝置總體設計

行業內的卷帶裝置一般將驅動單元安裝在帶卷卷筒軸上,采用聯軸器連接,完成皮帶盤卷后,再將帶卷運輸至存放地點。運輸皮帶時需要專業的液壓機械臂,整套系統適合在生產線上使用,價格昂貴,不適用于現場作業。

依據皮帶機運輸煤炭的運動過程,設計卷帶裝置時,利用滾筒摩擦力使皮帶帶卷隨著滾筒旋轉而卷滾起來,從而實現將雙筒皮帶盤卷為單卷皮帶。卷帶裝置由驅動單元、聯軸器、驅動滾筒、從動滾筒、鏈輪、傳動鏈條、機架、平托輥和4 個側面導向輥組成。采用SolidWorks 軟件進行三維建模,設計的卷帶裝置如圖2 所示。

圖2 卷帶裝置三維模型

使用時,雙筒皮帶其中的一個帶卷放置于機架上,帶卷的卷筒軸可以在機架上進行上下運動,另一個帶卷使用吊車吊起。啟動電機,主卷帶滾筒轉動,副卷帶滾筒通過鏈條傳動,與主卷帶滾筒進行同步轉動。帶卷在摩擦力的作用下隨滾筒運動,完成皮帶盤卷。

1.2 卷帶裝置主要結構

對卷帶裝置的主要結構進行設計和選型時,需在滿足現場使用要求的前提下,力求設構造簡單、拆卸方便。

1.2.1 驅動單元

減速機選用行星式齒輪減速機,速比i 為70。采用型號為ZDR51-4 的三相異步一體減速電機,額定功率P 為13 kW,額定轉速n電為1400 r/min。為了便于整體搬運,將減速電機基座制作成箱型,并與卷帶裝置機架用螺栓連接成一體。由電機額定功率可知,電機額定輸出力矩T 和減速機輸出軸扭矩M 分別為:

1.2.2 聯軸器

對比梅花彈性聯軸器和注銷式彈性聯軸器。柱銷式聯軸器的優點是構造簡單、拆裝便捷,具備緩沖避振特性,有良好的補償軸向、徑向和角向軸線偏移性能,適合在中低轉速中使用。因而選用柱銷式彈性聯軸器(圖3)。

圖3 柱銷式聯軸器

1.2.3 主從動滾筒

常用滾筒直徑分別為1000 mm、800 mm、630 mm,其重量為2~5 t,會使得整個卷帶裝置變得十分沉重,不便于搬運和存放。本裝置的主動、從動滾筒選用現有的測速滾筒,直徑為320 mm,較常用滾筒小很多,重量僅0.3 t 左右,在能夠滿足使用需求的同時,大大減輕裝置重量(圖4)。

圖4 滾筒裝配圖

1.2.4 傳動裝置

為了確保傳動的同步性,同時考慮制造和安裝精度,在主動、從動滾筒軸端安裝鏈輪,通過鏈條進行傳動。為提高裝置可靠性,采用雙排鏈條傳動,傳動結構如圖5 所示。

圖5 雙排鏈條傳動結構

1.2.5 導輥結構

卷帶裝置設計制造完成后,首次成功應用于2021 年的BM1 皮帶更換工作,總體盤卷成功,但盤卷過程中存在跑偏現象。為了防止盤卷皮帶時發生跑偏情況,對卷帶裝置進行優化設計,在機架斜梁上安裝有4 個Φ194 mm×800 mm 的側面導向輥,同時,也在皮帶給進的水平方向加裝Φ194 mm×2420 mm 的托帶輥(圖6)。優化后的卷帶裝置成功用于2022 年初BQ3 皮帶更換工作,完成了400 m ST1250、ST1600 雙筒膠帶的盤卷,未出現跑偏現象。

圖6 導向輥和托帶輥

2 運動分析與力學校核

對自主設計的皮帶卷帶裝置的運動過程和主要部件受力情況進行分析,從而驗證本裝置的可靠性和實用性。

2.1 運動分析

在卷帶過程中,驅動滾筒和從動滾筒勻速運轉,帶卷隨滾筒轉動,同時帶卷半徑越來越大,其卷筒軸在機架滑槽內向上運動。對于400 m 長“眼鏡”形雙筒皮帶,將其盤卷成一卷時,則需盤卷的皮帶長度L 為200 m。

驅動滾筒轉速與減速機輸出端轉速相同,轉速n 可以表示為:

驅動滾筒與皮帶接觸位置的線速度可以表示為:

其中,r 為滾筒半徑。

將雙筒皮帶盤卷為單卷皮帶所需時間為:

由式(1)~式(3)計算得出,單次盤卷所需時間t 為9.95 min。

2.2 主要部件力學校核

2.2.1 電機功率校核

帶卷在兩個滾筒上盤卷時,帶卷A 和主從滾筒的橫截面如圖7 所示。

圖7 帶卷A 與滾筒截面示意

假設盤卷過程中,帶卷與驅動、從動滾筒之間不發生滑動,負載阻力為雙筒帶卷中帶卷B(未在卷帶裝置上)對帶卷A(在卷帶裝置上)的拉力,其最大值不超過帶卷A 受到驅動、從動滾筒的滾動摩擦力。

帶卷A 與滾筒的連心線與豎直方向的夾角為,由圖7 可知:

其中,l 為驅動滾筒與從動滾筒的中心距,R 為帶卷A 半徑,r 為滾筒半徑。

由不滑動假設可得,最大負載拉力為:

其中,f1、f2分別為驅動滾筒和從動滾筒對帶卷A 的摩擦力。

由摩擦力計算公式可得:

其中,mA為皮帶A 質量,μ 為摩擦因數。

已知皮帶每米質量為56 kg,在皮帶盤卷過程中,帶卷B 是越來越少的,隨盤卷的進行負載阻力越來越小。盤卷剛開始時負載阻力最大,此時計算的帶卷A 質量為1.12×104kg,需卷帶的皮帶長度為200 m。

由式(4)~式(6)可得,最大負載阻力為Fmax=1.25×104N,由此可得最大負載扭矩Tmax為2005 N·m 最大負載功率Pmax為4.19 kW。

可知最大負載功率小于電機額定功率13 kW,設計滿足使用要求。

2.2.2 鏈條鏈輪受力校核

對于從動滾筒,其最大負載力矩T從max為:

由式(4)~式(6)可得,從動滾筒最大負載力矩為1002.5 N·m。

驅動力矩由鏈傳動進行,簡化鏈傳動受力,則鏈條最大受力為:

其中,r輪為鏈輪分度圓直徑,r輪=0.1 m。

由式(8)可計算出鏈條最大受力為10025 N。由GB/T 1243—2006 《傳動用短節距精密滾子鏈、套筒鏈、附件和鏈輪》可知,20 A 單排鏈的許用載荷為14600 N,雙排鏈傳動時,許用載荷大于29200 N。所以鏈條最大受力在許用載荷范圍內,滿足使用要求。因鏈條鏈輪為國標配套設計,鏈輪選用也滿足使用要求。

3 卷帶裝置制造及應用

將設計的卷帶裝置進行制造和裝配,實際安裝設備如圖8所示。本卷帶裝置從2021 年開始已成功用于多條皮帶的更換和維修,使用效果良好,達到了設計目的。

圖8 卷帶裝置

本卷帶裝置突破了原有卷帶機所需車間環境和液壓機械臂等條件限制,利用滾筒摩擦驅動和雙排鏈傳動,使帶卷在滾筒滾動下進行盤卷。卷帶完畢后可直接用吊車取出,方便快捷。并且驅動裝置可置于地面,便于檢修。

通過設計制造本卷帶裝置,為提前更換皮帶提供了條件,優化了皮帶的更換工藝流程。將原30 h 的維修工期縮短為24 h,減少了設備占用時間,提升了裝船作業綜合效率,為月度吞吐量增長提供保障。

4 結束語

為將雙筒皮帶卷成單卷皮帶,自主設計制造了主從滾筒式卷帶裝置。與現有卷帶機器相比,主從滾筒式卷帶裝置造價更低、效率更高、更適合現場使用。卷帶裝置結構精巧,利用主從滾筒滾動和雙排鏈傳動,采用柱銷式聯軸器等結構,充分考慮了現場安裝便捷、精度等。采用簡單方式解決復雜問題,充分體現了機械設計過程中的簡單性、實用性。采用Solid Works 軟件進行三維建模,輔助卷帶裝置設計與優化。設計過程可視化、立體化、直觀化,大大縮短了設計和實際制造時間。通過增添導向輥和托帶輥結構,解決了原裝置使用中的跑偏問題。