基于FFT 頻譜分析技術的螺桿空壓機故障診斷

胡子文

(華能國際電力股份有限公司上安電廠,河北石家莊 050300)

0 引言

空氣壓縮機是現代化電廠中不可或缺的重要設備,一旦空壓機突發故障,將影響壓縮空氣系統乃至全廠機組的安全穩定運行。空壓機按工作原理主要分為柱塞式空壓機、離心式空壓機和螺桿式空壓機,其中螺桿空壓機在電廠中應用更為廣泛。螺桿空壓機具有成本低、結構簡單、維護方便、工況適應性強等優點;但缺點也很明顯,如油氣混合設計加速油質劣化、產氣含油無法完全消除、消耗備件維護成本高等。

隨著傳感器技術的飛速發展,振動測量儀表精度越來越高,利用精密儀器對轉動設備進行振動頻譜分析的狀態檢修技術也日臻成熟,并取得了良好效果。為了提高空壓機設備安全性和可靠性,利用愛默生CSI2140 型頻譜分析儀對螺桿空壓機進行了振動監測和狀態分析評估,并結合實際案例探究振動頻譜分析技術對于螺桿空壓機故障診斷應用效果。

1 螺桿空壓機結構及常見振動故障

1.1 結構及工作原理

螺桿空壓機屬于容積式壓縮機,機頭主要由缸體、陽轉子、陰轉子、軸承、齒輪等部件組成。電機通過齒輪驅動陽轉子,陽轉子螺桿再通過螺紋嚙合驅動陰轉子轉動,陰、陽轉子嚙合旋轉時產生周期性的容積變化來實現氣體的吸入、壓縮和排出。陰、陽轉子螺紋相互嚙合,平行布置在缸體內,轉子排氣端裝有推力軸承,承受排氣產生的反向推力。

1.2 常見振動故障

(1)轉子不平衡。由于加工誤差、磨損、腐蝕、變形、軸彎曲等因素影響,轉子會產生質量偏心,即轉子不平衡,其主要表現為1 倍轉頻振動升高,質量偏心越大振動越大,水平振動與垂直振動相位差為90°。

(2)轉子不對中。螺桿空壓機的轉子不對中主要分為兩種情況:①陰、陽轉子不平行形成角不對中,表現為2 倍轉子嚙合頻率升高;②聯軸器齒輪角不對中,表現為2 倍齒輪嚙合頻率升高。造成轉子不對中的原因主要有裝配工藝不達標、軸承座磨損、軸承徑向游隙超標、齒輪瓢偏度超標等。

(3)軸承故障。螺桿空壓機一般使用滾動軸承,滾動軸承故障點主要分為4 類:①軸承內環故障;②軸承外環故障,③軸承滾動體故障;④軸承保持架故障。軸承故障原因主要有超負荷運行、油質劣化、振動超標、電腐蝕、工況大幅波動等。

(4)機械松動。機械松動一般分為兩類:一類是空壓機零部件之間的連接件松動引起設備局部振動過大,另一類是空壓機地腳螺栓連接松動引起設備整體振動。

2 利用FFT 頻譜分析技術的案例

2.1 FFT 頻譜分析原理

FFT 頻譜分析的原理就是對振動時域信號進行傅立葉變換,并對信號進行采樣得到一組離散數據,再對其進行算法分析處理,將信號源發出的信號強度按頻率順序展開,使其成為頻率函數或頻域信號,頻域信號可以更好應用于設備故障診斷。

2.2 案例分析

2.2.1 案例1

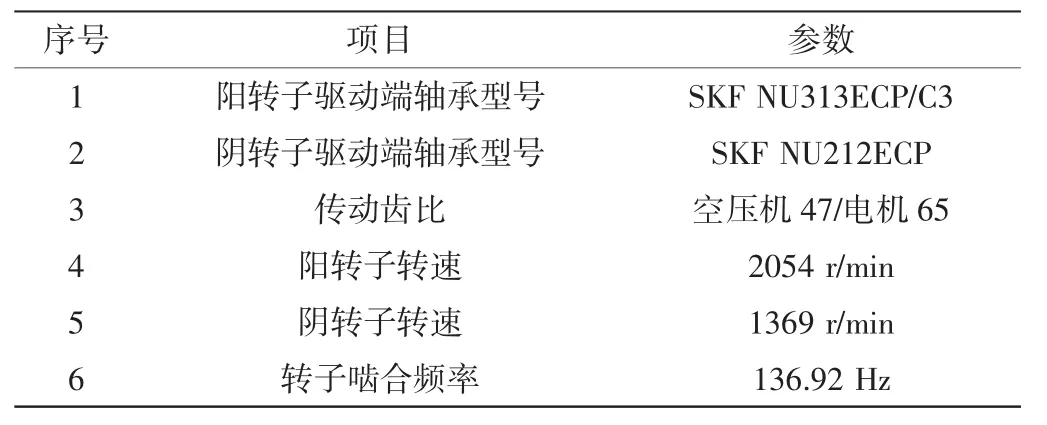

EP200 型英格索蘭單級微油螺桿空壓機,出口壓力8 bar(0.8 MPa),額定產氣量20 m3/h,陽轉子齒數為4 齒,陰轉子齒數為6 齒,其他參數見表1;電機驅動端軸承型號SKF NU319,非驅動端軸承型號SKF 6319,電機功率132 kW,轉速1485 r/min,轉頻24.75 Hz,電壓380 V。

表1 EP200 空壓機基本參數

2.2.1.1 運行異常分析

運行異常的表現為:振動超標、噪聲大、機頭溫度持續升高。

(1)設備振動測量情況(圖1):①頻譜曲線中24.75 Hz 振幅較大,且沒有明顯諧波;②頻譜曲線中存在137 Hz 的振動高點及其多次諧波,且垂直方向振幅大于水平及軸向;③頻譜曲線整體有明顯的不規律底噪。

圖1 振動頻譜

(2)故障診斷分析:①根據空壓機基本參數,電機轉速為1485 r/min,轉頻24.75 Hz,與頻譜曲線中24.75 Hz 的高點相吻合,由此推斷電機轉子存在質量不平衡;②根據空壓機基本參數計算可知,曲線中137 Hz 的振動高點為陰、陽轉子的嚙合頻率×6=136.9 Hz),由于出現多次諧波,推斷陰、陽轉子可能存在嚙合松曠,而嚙合松曠的原因通常是軸承徑向游隙過大造成轉子擺動;③振動頻譜曲線的底噪一般由摩擦引起,推斷陰、陽轉子的嚙合面出現明顯磨損。

2.2.1.2 解體檢查

依據ISO 10816-3-2016 的振動標準,該空壓機振動允許值為7.1 mm/s,而陰轉子實際振動RMS 值已達到15.02 mm/s、遠超允許范圍。若繼續運行,存在軸承損毀導致轉子抱死的風險,隨即對空壓機進行停機解體檢查。

(1)電機檢查情況。電機散熱風扇共8 片扇葉,其中相鄰的2 片扇葉脫落(圖2),破壞了電機轉子的質量平衡,這是電機1倍頻振動大的根本原因。

圖2 電機散熱風扇

(2)陰轉子驅動端軸承檢查情況。軸承磨損嚴重,保持架松曠,滾柱徑向游隙達1.10 mm,遠大于標準值(0.07~0.09 mm),且軸承滾子卡澀無法滾動。軸承游隙的增大造成陰、陽轉子嚙合松曠,加劇了轉子振動和磨損,使主機溫度持續上升。

(3)陽轉子驅動端軸承檢查情況。軸承無明顯磨損,滾動體表面無剝落、點蝕等現象,保持架完好,滾柱徑向游隙0.07 mm,游隙合格(軸承型號為NU313C3,游隙標準為0.065~0.1000 mm),軸承滾動體轉動靈活。

(4)齒輪檢查情況。電機側齒輪損壞嚴重,所有齒廓嚙合面均存在不同程度的磨損,并有2 處齒頂崩斷,破損體積約占齒牙總體積的1/6。

2.2.1.3 評估小結

該空壓機自上次大修后已運行7 年,解體后發現電機側齒輪破損嚴重,陰轉子驅動端軸承磨損嚴重,軸承游隙嚴重超標,導致陰、陽轉子平行度下降,轉子間碰磨加劇,造成機頭溫度升高,繼續運行存在軸承損毀、機頭抱死的風險,并影響壓縮空氣系統的安全穩定運行。根據此次頻譜分析的診斷結論,及時將設備停運并解體檢查,檢查結果與頻譜分析結果基本一致,從而避免了因失修、欠修而引發的設備損壞事故。

2.2.2 案例2

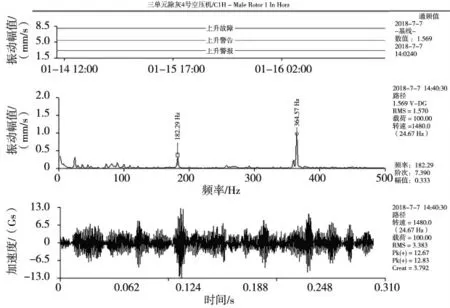

M350 型英格索蘭雙級微油螺桿空壓機,出口壓力7.5 bar(0.75 MPa),額定產氣量69 m3/h,陽轉子齒數為4 齒,陰轉子齒數為6 齒,其他技術參數見表2;電機轉頻24.7 Hz,功率350 kW,轉速1482 r/min,電壓6000 V。運行中異常表現為:振動超標,噪聲大,機頭溫度持續升高。

表2 M350 空壓機基本參數

2.2.2.1 頻譜數據分析

該空壓機存在兩個振動高點為182 Hz 和364 Hz(圖3),根據基本信息推斷,182 Hz 為二級陰、陽轉子的嚙合頻率,364 Hz 為二次諧波。兩個振動高點附近均有邊帶出現,推斷二級轉子存在部件松動現象,結合之前該空壓機的遺留缺陷(二級轉子齒輪鎖緊環曾因磨損打滑導致軸頸受損),推測二級轉子的齒輪鎖緊環發生松動。陰、陽轉子嚙合時產生碰撞沖擊,沖擊力通過鎖緊環傳遞給齒輪,在傳遞過程中由于鎖緊環摩擦力不足而導致齒輪與軸發生相對位移,每一次相對位移又會產生一個激振力,激振力與碰撞沖擊力二者疊加,從而產生嚙合頻率的二次諧波。

圖3 振動頻譜曲線

另外,該空壓機的一、二級陽轉子驅動端軸承的振動加速度已明顯升高,加速度已達10 Gs 以上(圖4),遠超滾動軸承合格標準(正常軸承加速度小于3 Gs),推斷一、二級陽轉子的驅動端軸承已存在明顯缺陷,分析原因為齒輪鎖緊環松動產生的高頻激振力對軸承造成疲勞損傷。

圖4 一級陽轉子驅動端水平振動頻譜

2.2.2.2 評估小結

由于軸頸處出現明顯磨損,通過更換鎖緊環已不能從根本上消除松動打滑的隱患,并且目前已出現松動現象,鎖緊環松動對軸頸的磨損是日益加劇的,當磨損嚴重到一定程度時,空壓機二級轉子就會因失去驅動力而觸發停機保護,嚴重時可能導致齒輪打齒,碎屑進入機頭造成機頭報廢。并且軸承加速度已出現明顯異常,超出合格標準,如果軸承損壞將造成轉子磨損甚至抱死。因此,該空壓機需立即停機修理,修復軸頸磨損并更換軸承,以避免發生更嚴重的設備損壞事故。

3 結束語

綜合以上案例可以看出,FFT 振動頻譜分析技術對于空壓機等轉動設備故障診斷的應用已十分成熟,能夠消除以往依靠個人經驗和感覺來判斷故障的不可控因素。通過將故障程度進行量化,振動頻譜分析技術不僅便于實現設備的精細化管理,依據振動劣化趨勢推算設備剩余壽命,而且在保證安全性的同時,可以實現設備利用價值最大化,助力企業降本提效。