推流器葉片的靜力學分析與應用*

徐乃江,石海燕,王文杰,許向陽

(1.浙江豐球克瑞泵業有限公司,浙江紹興 311800;2.江蘇大學流體機械工程技術研究中心,江蘇鎮江 212013)

0 引言

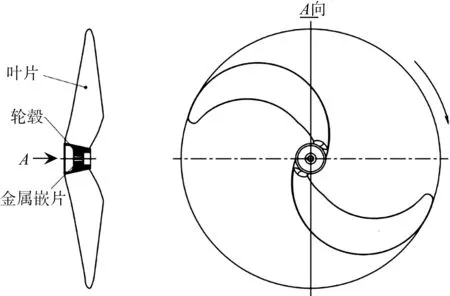

隨著可持續發展觀念的深入人心,人們對環境保護意識的增強,國家對污水處理越來越重視。潛水推流器是污水處理工藝流程中必不可少的設備,廣泛用于污水處理廠中的氧化溝,其產生的低切向開放式的強力水流,可用于池中污水循以及在污水硝化、脫氮和除磷階段創建水流等場合,是污水生化處理工藝的關鍵核心設備[1-6]。目前,國內企業污水處理工況絕大部分設備還是國外進口。傳統的潛水推流機一般由螺旋槳、減速裝置、潛水電機、滑套等四大部分組成[7-10]。其中螺旋槳是核心部件,它直接影響產品的使用性能和可靠性。螺旋槳由葉片、輪轂、金屬嵌件組成。

目前,國內外潛水推流機的相關廠家的螺旋槳一般采用金屬整體制作(包括鑄造、焊接、鉚接等)及輪轂與葉片分離的技術方案。分體式螺旋槳輪轂為金屬鑄件,葉片為玻璃鋼、聚胺脂等復合材料。這些產品基本能滿足市場需求,但與國際先進水平和用戶的實際要求相比,還有相當大的差距[11-14]。主要缺陷為推流效果差強人意、設備運行成本高昂、螺旋槳葉片強度不高、葉片根部易拆斷、損壞等。為了縮小差距,提高葉片強度,增強設備運行的可靠性,接軌國際先進水平,本文對葉片強度的受力分析方法進行研究,提出一種簡捷的計算方法,并結合該方法設計研發了2 500 mm 直徑的推流器以及葉片,葉片主體材料采用玻璃鋼并增設鋼筋骨架。

1 推流器主要參數和結構

(1)主要技術參數

潛水推流器型號為2500QJB-42-5.5,電機轉速為960 r/min,螺旋槳轉速為42 r/min,齒輪箱速比為22.9,電機額定功率為5.5 kW,葉輪直徑為?2 500 mm,螺旋槳為分體式。

(2)結構簡介

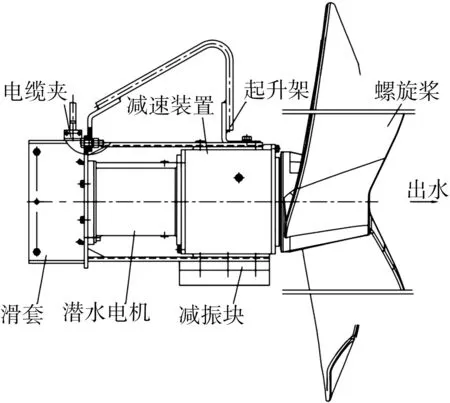

如圖1 所示,潛水推流器主要由潛水電機、減速裝置、螺旋槳及滑套組成。潛水電機通過減速裝置帶動螺旋槳轉動,從而對水池中的水產生強烈的推動水流。

圖1 推流器結構

(3)應用場景

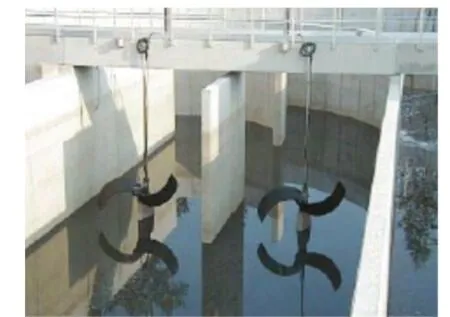

潛水推流器主要用于氧化溝中,潛水推流器通過滑套在安裝系統中準確定位。推流器應用場景如圖2所示[15]。

圖2 推流器應用場景

(4)布置方式

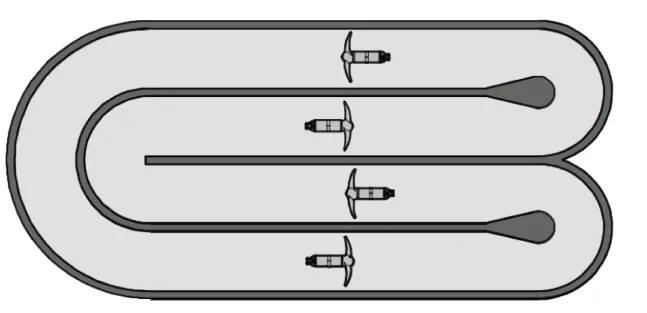

潛水推流器的布置方式有多種,安裝位置很重要,直接影響其性能及可靠性,圖3所示為S曲線形池布置方式。

圖3 推流器布置示意

2 推流機葉片斷裂原因

根據潛水推流機的結構并結合設計院、建設施工單位、運行管理等部門提供的資料和數據,進行了專門的研究,初步得出了可能造成推流機葉片斷裂的原因,歸納起來主要有以下幾個方面。

(1)運行的介質不符合要求,其中的無機物(如礦礫)可能過多。

(2)介質的雜物過多,纏繞在潛水推流機的葉輪、電纜和鋼絲繩上,造成潛水推流機振動過大。

(3)潛水推流機運行的水力條件較差,運行工況不能滿足設計要求,葉片受到的作用力超出了設計所允許的范圍。

(4)潛水推流器葉片的結構和制造工藝方面存在缺陷,葉片厚度不夠,葉片與輪轂交接處存在應力集中現象。

(5)潛水推流器安裝系統不好,運行不穩定。

根據以上可能存在的原因,組織了有關方面專家進行認真綜合分析,逐一排查,最終找到了葉片斷裂的主要原因。潛水推流器運行的水力條件、葉片的結構形式、制造和加工工藝,是潛水推流機葉片斷裂的主要原因。因此,很有必要對葉片進行科學完整的受力分析及強度計算[16]。

3 葉片受力計算分析

3.1 推流機在氧化溝跑道內的流動及受力狀態

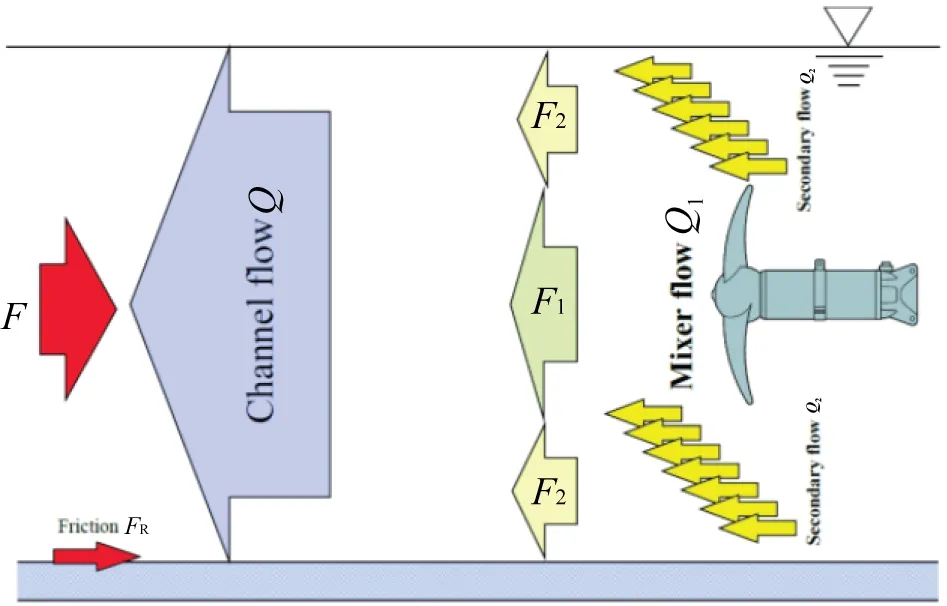

推流機在氧化溝跑道內的流動及受力狀態模式如圖4所示[17-19]。其中,F1為推流機產生的水推力;F2為產生二次流所需的水推力;F為氧化溝內的水反力;FR為氧化溝池底及池壁的摩擦阻力;Q1為推流機初始流量;Q2為二次流流量。

圖4 推流器流動及受力示意

推流機工作時,首先產生初始流量Q1,在初始流量的帶動下,在推流機上下部位產生二次流流量,工作一段時間后,形成溝內體積流量Q。推流機工作時,會產生一定的水推力,它必須克服水反力及摩擦阻力,最終達到力的平衡,氧化溝內形成平穩的流動。一般流動速度大于0.3 m/s,可確保氧化溝污泥微生物不沉淀,保證生化效果[20-21]。

3.2 受力計算公式

根據飛機螺旋槳葉片受力計算的原理,螺旋槳葉片在半徑為x2-x1處的一節葉片所受到的軸向和圓周力可以通過數值解法得出,依此方法分別計算出葉片上所有片段受到的力,求和各段的力可以得出整個葉片的受力,該力即為葉輪對流體產生的推力,可以用來校核葉片的強度,也可以用來推算推流器的工作效率。推流器螺旋槳的工作原理和飛機螺旋槳相同,它們都對流體產生軸向推力。同時,流體對螺旋槳產生反向推力。推流器葉片與飛機螺旋槳葉片的翼型基本一致。因此,飛機螺旋槳的葉片受力計算方法適用于推流器的葉片,其誤差可以忽略不計。

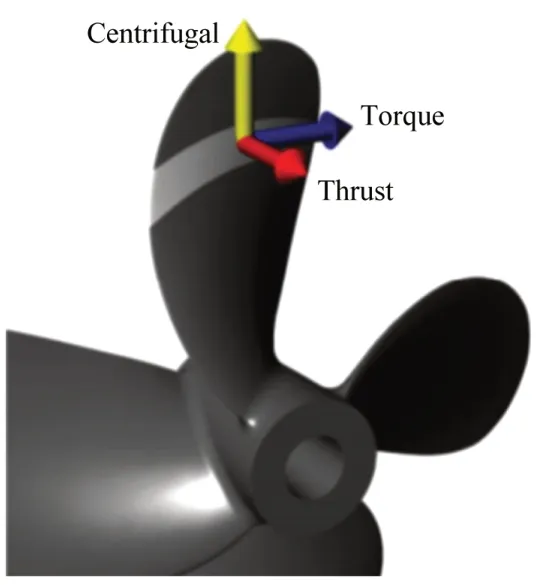

旋轉葉片正壓力可分解為3 個部分,分別為軸向力FT、圓周力FQ、離心力FL。設R為葉片半徑,單位為m,則可以由式(1)~(2)得出對于旋轉葉片上某一段葉片平面上所受的軸向力FT和圓周力FQ。

式中:T為葉輪軸向力,N;Q為葉輪圓周力,N。

輪轂至葉片末端求和式為:

式中:xH=0.2R,輪轂半徑位置。

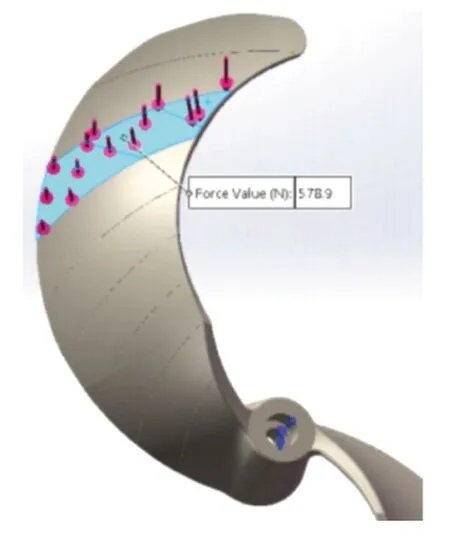

離心力FL通過傳統的辦法計算,由于推流器轉速比較低(一般低于50 r/min),在計算中可以不考離心力的影響。葉片受力如圖5和圖6所示。

圖5 葉片段承受的正壓力

圖6 正壓力分解為3個分力

3.3 2 500 mm 推流器葉片受力計算

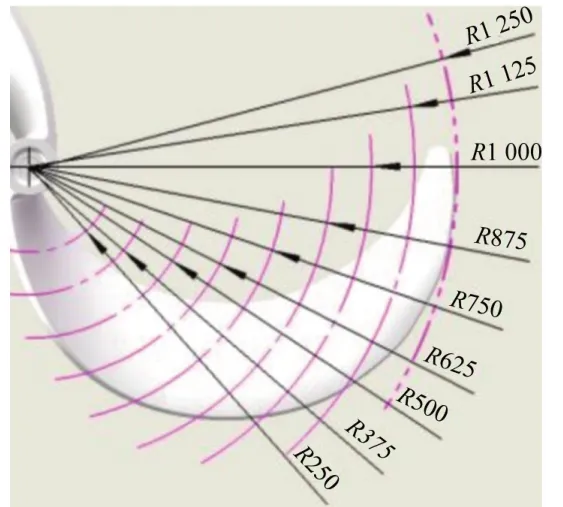

首先建立直徑為2 500 mm(半徑為1 250 mm)葉片的三維模型,然后按照上文的方式對葉片進行分段處理,把葉片劃分為8 個片段。如圖7~8 所示,第一片段:0.2R~0.3R,即R250~R375;第二片段:0.3R~0.4R,即R375~R500;第三片段:0.4R~0.5R,即R500~R625;第四片段:0.5R~0.6R,即R625~R750;第五片段:0.6R~0.7R,即R750~R875;第六片段:0.7R~0.8R,即R875~R1 000;第七片段:0.8R~0.9R,即R1 000~R1 125;第八片段:0.9R~1.0R,即R1 125~R1 250。

圖7 葉片劃分形式

圖8 葉片應力計算數學模型

根據推流器電機功率5.5 kW,轉速為960 r/min,可計算出推流器減速箱輸出軸的扭矩及其他相關數據。

電機輸出扭矩為:

葉輪扭矩計算公式如下,單位為N·m。

葉輪圓周力計算公式如下,單位為N。

葉輪軸向力計算公式如下,單位為N。

葉片面上法向力計算公式如下,單位為N。

式中:P為電機功率,取5.5 kW;n為50 Hz,6極電機轉速,取960 r/min;i為減速箱傳動比,取22.9;葉輪計算扭矩半徑R0.7=0.7R,β為葉輪在R0.7段表面軸向力FT與法向力Fn之間的夾角,取0.232 rad。

利用式(1)~(2)計算出作用于8 段葉片上的軸向力FT、圓周力FQ、法向力Fn以及軸向合力,表1 所示為計算結果。

表1 FT、FQ、Fn及軸向合力計算結果

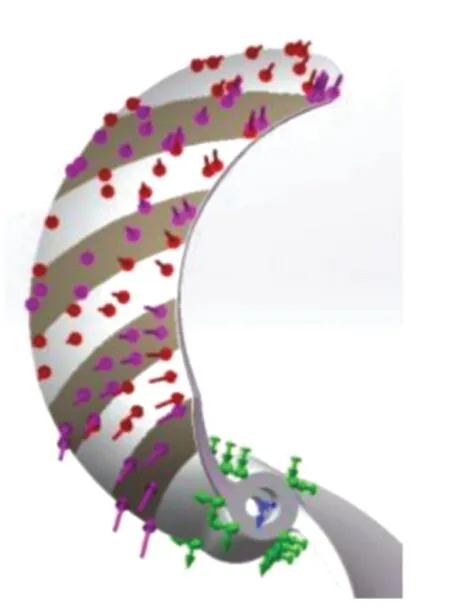

3.4 推流器葉片強度校核

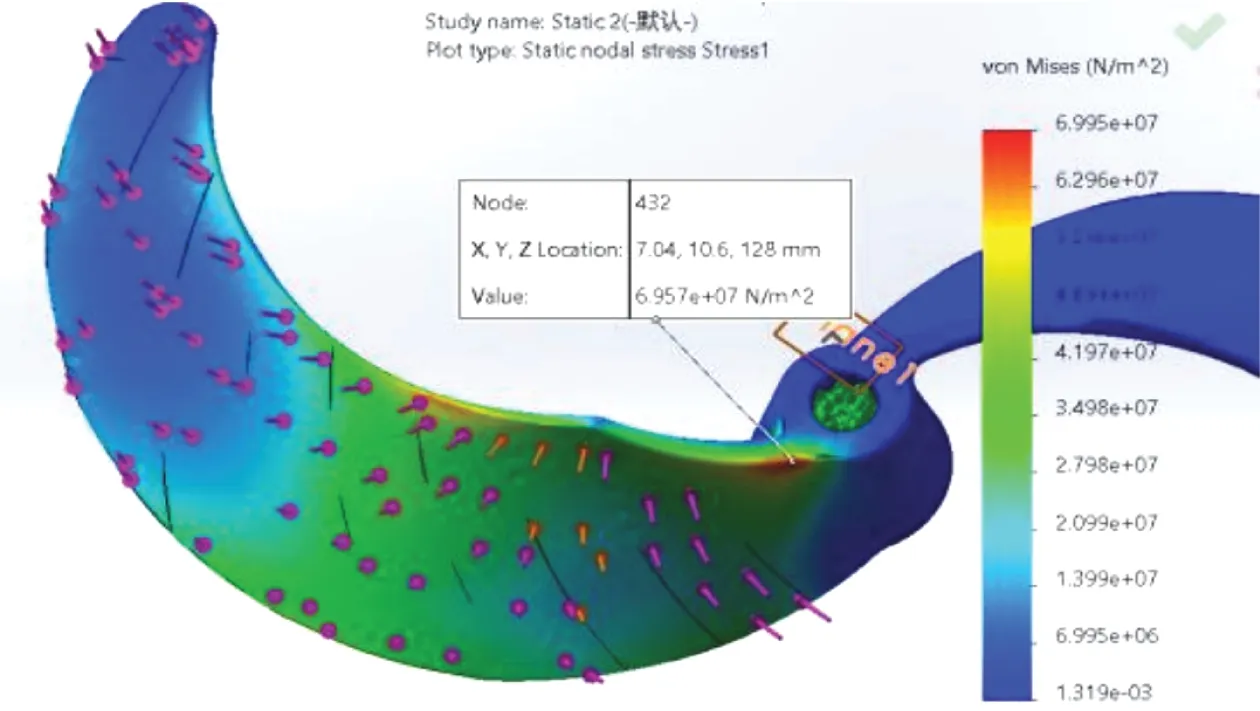

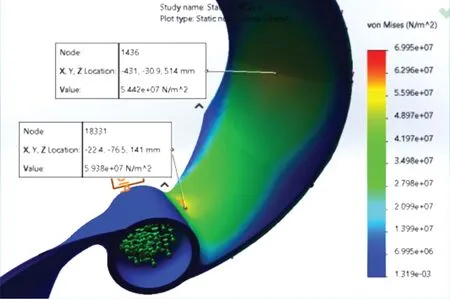

在相應的軟件上打開所建立的葉片三維模型,將表1中的Fn分別施加于劃分好的8個葉片表面,運轉軟件即可得到葉片上的應力分布,結果如圖9~10所示。由圖可知,最大拉應力為69.57 MPa,發生在輪轂上部邊緣處;最大擠壓應力發生在葉片背面的中部(54.42 MPa)和根部(59.38 MPa)。據此,可以判定葉片最先失效部位會發生在葉片根部,需對此部位進行增強處理。葉片是否失效需要根據葉片材料的實際強度具體判斷,此計算只是給出葉輪失效時的部位和最大應力。目前,國內外復合材料的抗拉強度一般低于50 MPa,因此推流機的設計應當考慮復合材料與金屬骨架的組合,以便提高葉片根部的強度。

圖9 葉片正面應力分布

圖10 葉片背面應力分布

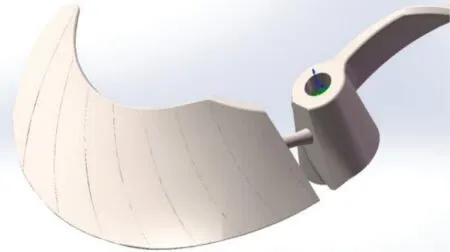

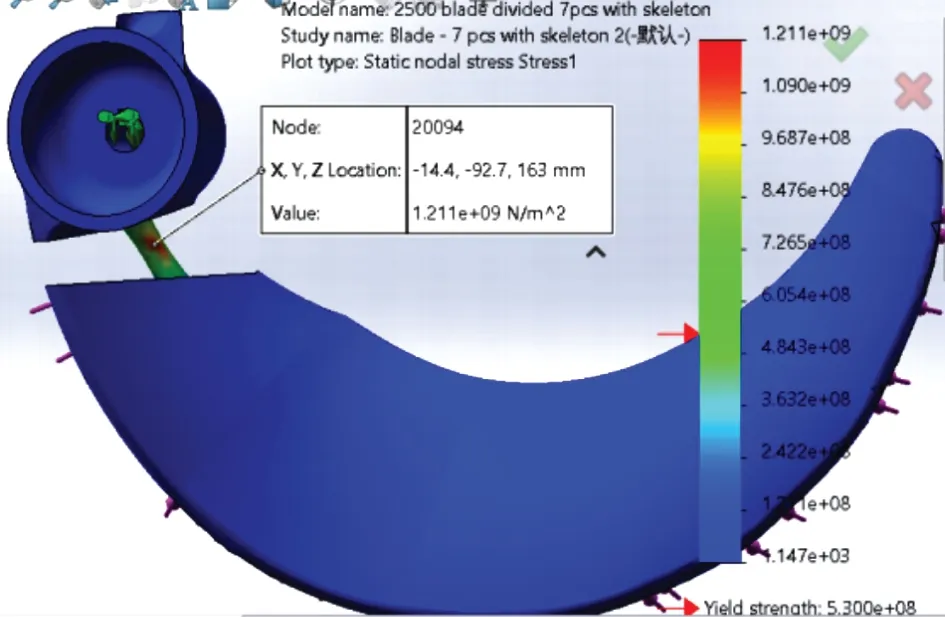

3.5 帶骨架的推流器葉片強度校核

對有骨架的葉片也可以使用該方法進行強度校核。首先需要對葉片做簡單處理,以葉片內加入50 mm 直徑鋼棒為例,葉片部分與輪轂斷開,由鋼棒連接,葉片模型如圖11 所示。分析時按照葉片與骨架為同種材料進行應力計算。

圖11 帶有骨架的葉片模型

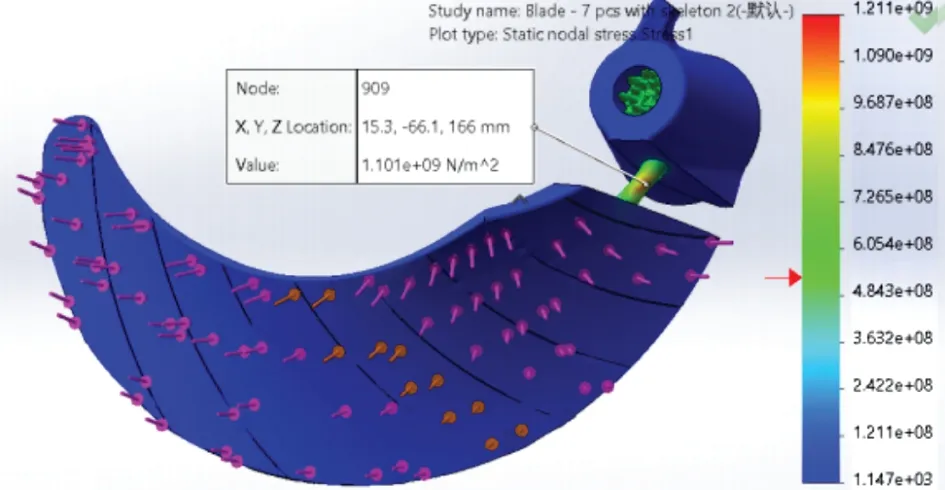

軟件計算出的葉片金屬骨架應力分布如圖12~13 所示。由圖可知,鋼骨架的最大應力為1 211 MPa,為壓應力,發生在葉片鋼骨架的背面。

圖12 骨架正面應力

圖13 骨架背面應力

根據計算結果可知,帶有50 mm 直徑的鋼骨架的葉片應力低于304 或316 不銹鋼的抗拉強度505~550 MPa,也低于42Cr 合金鋼的強度655 MPa,因此本文中50 mm直徑的鋼骨架強度足夠。該骨架外圍的玻璃鋼材料也會承受一部分載荷,但是由于非金屬材料的強度遠遠小于金屬材料,如果葉片外圍材料強度低于30 MPa則一般不予考慮,可以只根據該金屬骨架的強度評估葉片的承載力。因此,必須對骨架的結構形式及材料選擇作進一步的分析,通過提高骨架與輪轂連接處的斷面積、彎曲端面系數及扭轉斷面系數,降低彎曲應力、拉(壓)應力、切應力,以提高葉片根部綜合強度。

3.6 提高葉片強度方法分析

葉片根部增強的措施有以下幾種方法。

(1)葉片與輪轂連接處,增厚葉片。優點是強度有所提高,缺點是水力效率降低。

(2)改變輪轂形狀,將輪轂由圓柱形改為圓錐形,同時令葉片與輪轂切向光滑連接。優點是強度有所提高,水力效率高;缺點是模具制作要求高。

(3)葉片與輪轂連接處,增加骨架,骨架為鋼制材料。這樣可大幅度提高其強度,水利性能優異。

(4)改善骨架結構型式,將骨架由單一的圓鋼改為整體式。同時,改善金屬骨架與復合材料的制作工藝,將骨架和輪轂連接處斷面由圓形改為扁平式,其形狀接近葉片翼型斷面,這樣葉片根部整體強度能提高3~5倍。

推流器葉片的強度及工作效率,直接影響機組的工作性能和可靠性。

3.7 葉片推流效果

根據動量原理:

葉片對質量為m的流體產生的速度可表達為:

式中:F為液體受到的軸向力,N;t為液體作用于葉片的時間,s;m為流動液體質量,kg;v為流動液體的速度,m/s。

將式(1)中計算得到的軸向力、葉輪轉速以及葉片尺寸等代入式(3),可以推算出葉片旋轉時推動流體的速度v,從而得出葉片可以產生的推流效果,此問題需作為另外一個課題展開討論[22-23]。

3.8 葉片優化設計

通過上述強度計算及優化設計,本文所設計的潛水推流機最終設計采用整體式螺旋槳,主要由葉片、輪轂、金屬嵌件整體壓鑄而成,葉片空間扭曲,表面光滑。葉片進口邊軸向呈前傾式,葉片出口邊從輪轂至葉片重心線軸向呈前傾式,從葉片重心線至最大外徑處軸向呈后掠式。葉片平面投影呈香蕉形,包角較大,范圍130°~160°。螺旋槳輪轂前端面呈鼓形,后端面呈圓形,整體呈圓錐形。螺旋槳工作面與輪轂相切,背面與輪轂接合處,從前端至后端,變圓角均勻過渡,圓角逐漸增大。金屬嵌件的空間形狀與葉片相似,其表面開有若干個窗口,龍爪斷面呈T 形,外徑與螺旋槳直徑的比值為0.25~0.35。最后,螺旋槳軸孔為圓錐形,錐度為1∶8~1∶20。如圖14所示。

圖14 優化設計后的葉輪

采用以上結構后,推流機具有以下明顯的優點和積極的效果:(1)性能優越,效率高,推力大,服務面積廣;(2)質量輕,轉動慣量小;(3)運轉平穩,振動小,噪聲低;(4)螺旋槳綜合強度高;(5)自清潔,防纏繞,運行可靠;(6)拆裝更加方便快捷。

4 結束語

針對污水處理工藝中關鍵設備潛水推流器的特殊工況,本文對推流器的葉片進行水動力學分析和受力分析,并提出了一種簡單快捷的計算方法,同時優化設計了一種推流器葉輪。通過計算得知,推流器葉片最大應力及最先失效部位會發生在葉片根部,因此需要在此部位進行增強處理;作用于推流器葉輪葉片上的力可以通過分段用數值方法計算出來,然后利用有限元方法計算出葉片的應力,從而得到滿足工程設計制造需要的葉片強度數據,幫助設計人員快速判斷葉片中的危險應力點,避免盲目生產、制造、試錯、返工等造成的時間延誤和人力物力的浪費。通過不斷地進行實踐應用,可以進一步提高該方法的計算精度。