國六柴油機油氣分離器優化設計及試驗研究

吳貞明, 李保儒, 馬靖巖

(青島華濤汽車模具有限公司,山東 青島 266000)

0 前言

在環境污染日益嚴重的背景下,隨著汽車行業的高速發展,國家對各種內燃機的排放性能要求愈發嚴格。我國汽車排放法規執行GB 17691—2018《重型柴油車污染物排放限值及測量方法(中國第六階段)》(以下簡稱“國六排放法規”)后,對曲軸箱通風系統的性能要求更加嚴格,對于采用開放式曲軸箱通風系統的柴油機,要求曲軸箱通風系統排出的污染物與排放尾氣混合在一起進行排放檢測[1]。由于曲軸箱通風系統排出的污染物中攜帶懸浮顆粒(PM),這將導致整機的PM 排放量增加[2],因此開發設計一款高效可靠的油氣分離器就顯得尤為重要。

在執行國五排放法規期間,重型柴油機曲軸箱排放是不計入整機排放中的,對于油氣分離器的分離效率要求不高,最大機油攜帶質量流量小于5 g/h就能夠滿足設計要求。執行國六排放法規后,對曲軸箱通風系統的排放限制更加嚴格。對于采用開放式曲軸箱通風系統的柴油機,要求經油氣分離器分離后竄氣的最大機油攜帶質量流量小于1.0 g/h。本文以6.7 L柴油機油氣分離器為研究對象,對其進行優化設計,使其滿足現階段國六排放法規要求。

1 油氣分離器結構

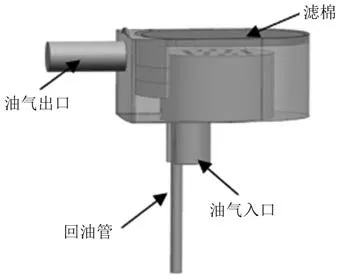

1.1 原始方案

原始方案中,油氣分離器的分離結構采用孔板加擋板的形式,其中孔板的孔徑為4.5 mm,孔數為6個,如圖1所示。油氣混合氣通過油氣入口進入油氣分離器,通過孔板后撞擊油氣分離器的頂面,然后再繞過出口處擋板,經油氣出口排出。

圖1 油氣分離器原始方案

通過發動機試驗臺架測得該油氣分離器對曲軸箱竄氣分離后曲軸箱竄氣的最大機油攜帶質量流量在3 g/h 左右,距離國六排放法規要求的目標值(1.0 g/h以內)存在較大差距。

1.2 優化方案

考慮到原始方案的沿用性及空間布置,不能單純地通過增加擋板或優化孔板的孔徑和孔數,來使曲軸箱竄氣經油氣分離器分離后的竄氣機油攜帶量達到設計要求。經研究分析,決定在沿用原始設計結構的基礎上進行方案優化,同時盡可能降低優化成本。具體優化方案如下:

(1)在孔板頂部增加濾棉,利用濾棉的高吸附性盡可能地捕捉混合氣中的油滴。

(2)減小孔板孔徑,同時增加孔數,保持流通面積不變,避免因減小孔徑導致壓力損失增加。孔徑由4.5 mm 減小到3.0 mm,孔數由6 個增加到14個。通過減小孔徑提升油氣混合氣通過孔板的流動速度,提高油滴撞擊在濾棉上的可能性,增加油滴被濾棉吸附的概率。

(3)減小孔板與濾棉的間隙,提高油滴撞擊在濾棉上的概率,這樣更有利于油滴被濾棉捕捉。

根據優化方案及原始方案模型邊界,采用UG繪圖軟件進行三維建模。優化后的油氣分離器內腔模型如圖2所示。油氣混合氣經油氣入口進入,然后經過孔板撞擊濾棉,最后繞過出口處擋板經油氣出口排出。

圖2 油氣分離器優化方案

2 油氣分離器模擬仿真分析

濾棉的材料為聚酰胺和玻璃纖維,由于該材料具有特殊結構,目前在計算流體動力學(CFD)模擬仿真過程中無法準確建立有限元模型模擬分析濾棉對油滴粒子的捕捉情況,因此使用CFD分析軟件對離散相油滴粒子流動進行模擬分析并計算得出的油氣分離器分離效率,對油氣分離器的設計指導意義不大。

針對該6.7 L柴油機油氣分離器的特點,僅對油氣分離器進行連續相氣態流動分析計算,參考油氣分離器內部壓力場及速度場分布作為設計指導,油氣分離器的分離效率及分離后的竄氣機油攜帶量采用德國Topas油氣分離試驗臺進行試驗驗證。

2.1 有限元模型建立及邊界條件設定

使用UG三維建模軟件分別抽取原始方案及優化方案油氣分離器的內腔,并導入有限元軟件進行網格劃分。網格類型采用結構化網格。為了增強計算流場的穩定性,避免氣流在進出口的邊界層處出現氣流回流現象,同時提高計算結果的收斂性,對油氣分離器的進出口進行延長處理,延長的長度一般為3D~5D(D為等效直徑)[4]。原始方案網格數為37.6萬,優化方案網格數為38.2萬,分別如圖3和圖4所示。

圖3 油氣分離器內腔網格原始方案

圖4 油氣分離器內腔網格優化方案

該柴油機的最大活塞竄氣體積流量為92 L/min,故在CFD 模擬分析中將活塞竄氣體積流量設定為92 L/min。機油油滴的密度、黏性系數按照80 ℃的機油屬性定義。計算模型采用工程流場計算廣泛采用的RNGK-ε湍流模型,此模型兼顧了計算精度和計算效率。

2.2 有限元模擬分析結果

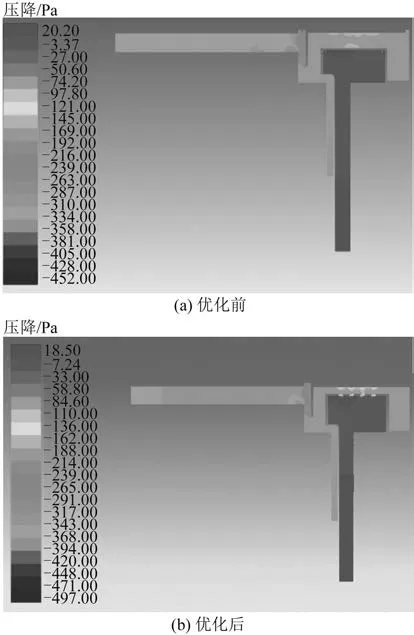

通過模擬分析計算得出優化前后油氣分離器內腔的整體壓力和速度的分布情況,以及進出口的壓降,如圖5和圖6所示。

圖5 優化前后油氣分離器內腔壓力分布對比圖

從圖5可以看出:壓力損失主要集中在孔板位置處,其他位置的壓力損失相對較小。優化前油氣分離器入口到出口的整體壓降為285.45 Pa,優化后油氣分離器入口到出口的整體壓降為292.83 Pa,相比優化前有所增加,這是因為孔板孔徑減小造成的。優化前后油氣分離器的整體壓降均小于500 Pa,滿足設計要求(根據設計經驗,油氣分離器整體壓降要求控制在500 Pa以內[4])。

從圖6可以看出:優化前后油氣分離器入口流速均在6.05 m/s左右,優化前孔板位置流速為14.87 m/s,優化后孔板位置流速提高到16.54 m/s,流速明顯提高。流速的提高有助于油滴撞擊濾棉,增加油滴被濾棉捕捉的概率,提高油氣分離器的分離效果。

3 油氣分離試驗驗證

3.1 試驗設備及試驗原理

采用3D 打印技術進行優化方案樣件制作,3D打印精度為0.1 mm,選用尼龍材料(耐溫120 ℃)。

圖7是德國Topas油氣分離試驗臺,使用該試驗臺對優化前后的油氣分離器進行油氣分離試驗。

圖7 德國Topas油氣分離試驗臺

采用絕對濾芯(烘干蒸發掉水分后的濾芯)對分離后的油氣進行過濾,并采用稱重的方式測量并計算出優化前后油氣分離器的分離效率和機油攜帶量。油氣分離器在試驗臺架上的布置如圖8所示。試驗運行2 h后,測量絕對濾芯、集油瓶和油氣分離器的質量,然后計算出該試驗條件下油氣分離器的機油攜帶量α和分離效率η:

圖8 油氣分離試驗臺架布置方案

式中:α為機油攜帶量;ma為試驗前絕對濾芯的質量;mb為試驗后絕對濾芯的質量;t為試驗時間;η為分離效率;mc為試驗前集油瓶和油氣分離器的總質量;md為試驗后集油瓶和油氣分離器的總質量。

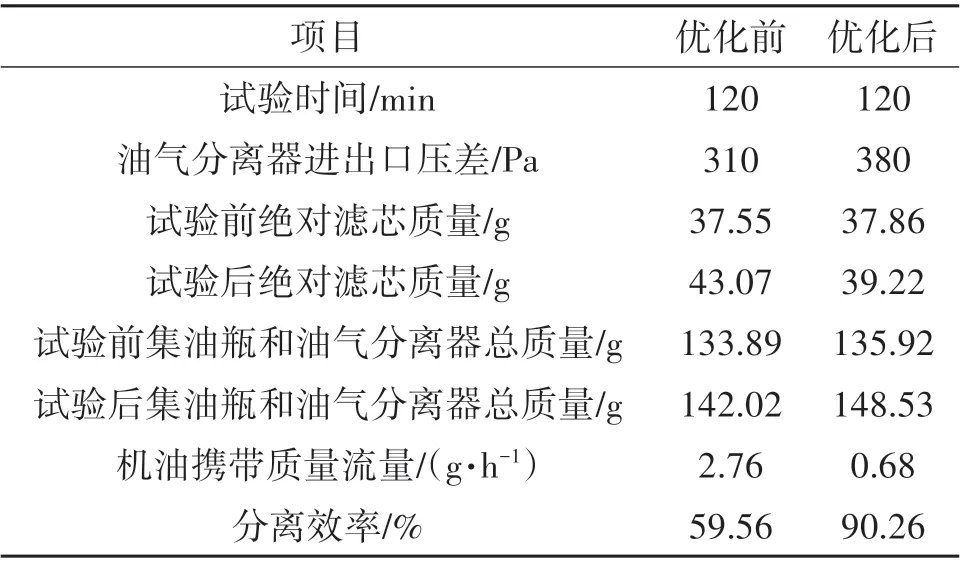

3.2 試驗結果對比分析

試驗開始前,使用試驗臺架自帶標準件進行試驗標定,確認試驗臺架的準確性,然后對優化前后的油氣分離器分別進行試驗測量。試驗結果見表1。

表1 優化前后油氣分離器試驗結果

由表1可以看出:在曲軸箱竄氣體積流量92 L/min的試驗條件下,優化前油氣分離器對曲軸箱竄氣分離后竄氣的機油攜帶質量流量約為2.76 g/h,分離效率僅57.2%;而優化后分離后的竄氣機油攜帶質量流量為0.68 g/h,符合國六排放法規要求(1 g/h 以內),分離效率提升到90.24%。優化前后油氣分離器的壓力損失均小于400 Pa,且相差不大。綜上所述,優化后的油氣分離滿足設計要求。

4 結論

對6.7 L國六柴油機油氣分離器進行優化設計,通過仿真計算分析和試驗驗證,可得出以下結論:

(1)孔板加濾棉的組合方式能有效提升油氣分離器的分離效率,降低分離后曲軸箱竄氣的機油攜帶量,使開放式曲軸箱通風系統滿足國六排放法規要求。

(2)通過在不改變原有油氣分離的結構布置的基礎上,僅增加濾棉、更改孔板孔徑和孔數等措施使油氣分離器滿足了設計要求,有效降低了產品更改成本,提升了產品的市場競爭力。

(3)通過CFD 仿真模擬與德國Topas 油氣分離試驗臺試驗驗證,可以快速準確地驗證油氣分離器選型設計階段的分離效率。