自動燒爐系統在興澄特鋼2#高爐熱風爐的應用

李容成,劉黃強

(1.江陰興澄特種鋼鐵有限公司,江蘇 無錫 214400)

進入21世紀以來,高爐煉鐵工藝受到自然資源短缺、能源供給不足,以及生態環境保護等方面的制約,面臨較大的發展問題。[1]面對當前日益嚴峻的形式和挑戰,21世紀的高爐煉鐵要實現可持續發展,必須在高效低耗、節能減排、清潔環保、低碳冶金、綠色發展方面取得顯著突破,才能提高煉鐵技術的生命力和競爭力。[2]煉鐵能耗在整個鋼鐵企業中占據60%~70%的份額。煉鐵作為鋼鐵流程中的耗能大戶,節能降耗任務首當其沖。熱風爐作為高爐的關鍵輔助設備,承擔著為高爐提供廉價能源——熱風的功能。熱風爐的作用主要是利用煤氣燃燒加熱蓄熱體,在送風過程中,冷風與蓄熱體熱交換后成為熱風送入高爐。熱風爐消耗煤氣和空氣,主要產品為熱風,并伴隨廢煙氣的生成。評價熱風爐的指標就包括:煤氣消耗、熱風溫度、廢煙氣成分指標。

1 興澄特鋼2#高爐熱風爐現狀

興澄特鋼2#高爐熱風爐配備3座旋切式頂燃式熱風爐,設計風溫1200 ℃,燃燒介質為高爐煤氣。由于廠區內煤氣熱值波動頻繁,煤氣進入總管時設有自動定壓調節閥。高熱值煤氣使得熱風爐爆燃現象明顯,不僅浪費煤氣能源,還對熱風爐耐材存在一定程度的破壞。

燒爐過程中,由熱風操作工憑工作經驗調整與設定空燃比、調節煤氣量。由于每班操作人員經驗不同,調節頻次每班不統一,造成熱風爐燃燒溫度和送風溫度波動大,不利于熱風爐的穩定運行。

2 自動燒爐系統介紹

2.1 熱風爐自動燒爐系統簡介

熱風爐自動燒爐系統是根據熱風爐的工作原理、升溫特性、設計結構、燃料特點等參數,從傳熱、傳質、優化控制、適應熱風爐各種工況變化入手,研究熱風爐蓄熱過程特性。在綜合大量技能精湛的熱風工實踐經驗的基礎上,共同開發了對熱風爐的燃燒、蓄熱過程進行優化控制、實現燒爐過程全自動的計算機系統。

2.2 熱風爐燃燒自動控制的目的

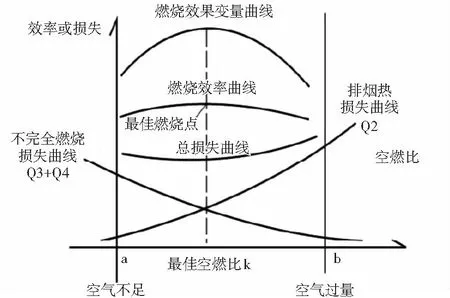

根據專家經驗及模糊控制理論,優化空燃比,自動控制煤氣流量和空氣流量,使得燃燒效果最佳,如下圖1,空氣不足時煤氣燃燒不充分,浪費煤氣;空氣過量時,排煙熱損失增加,浪費熱量。

圖1 系統示意圖

2.3 熱風爐自動燒爐系統的組成

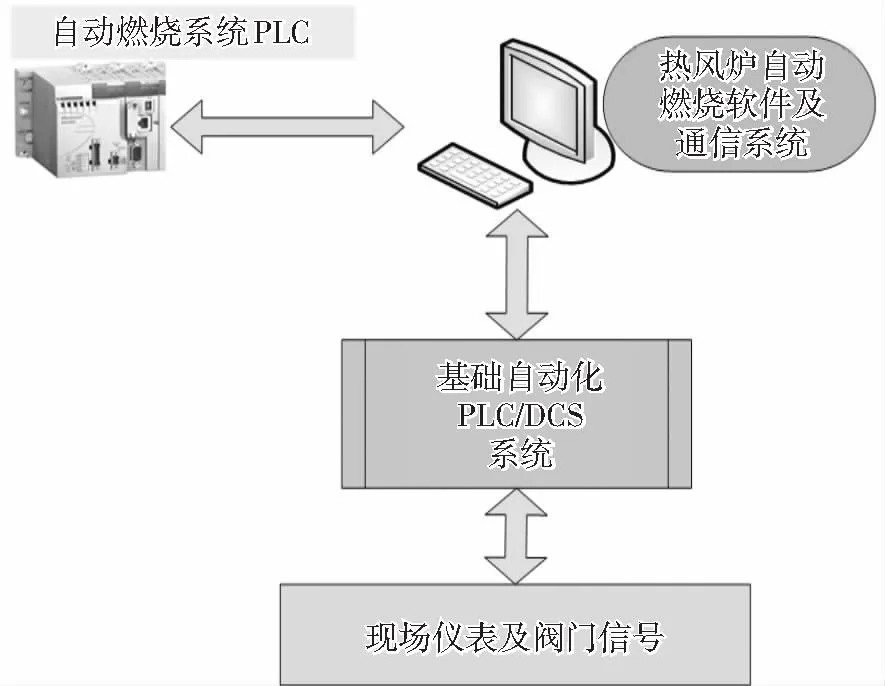

熱風爐自動燒爐系統的架構示意圖,如圖2所示。

圖2 系統示意圖

系統包括與熱風爐基礎PLC(DCS)控制系統通信系統、自動燒爐自動系統PLC控制系統及自動燒爐軟件組成。熱風爐自動燒爐的PLC通過自身的通訊系統從熱風爐基礎自動化系統獲得現場儀表數據及調節閥閥門狀態,根據控制邏輯發送控制參數到基礎自動化控制系統實現對現場執行機構的控制。

3 基本思路

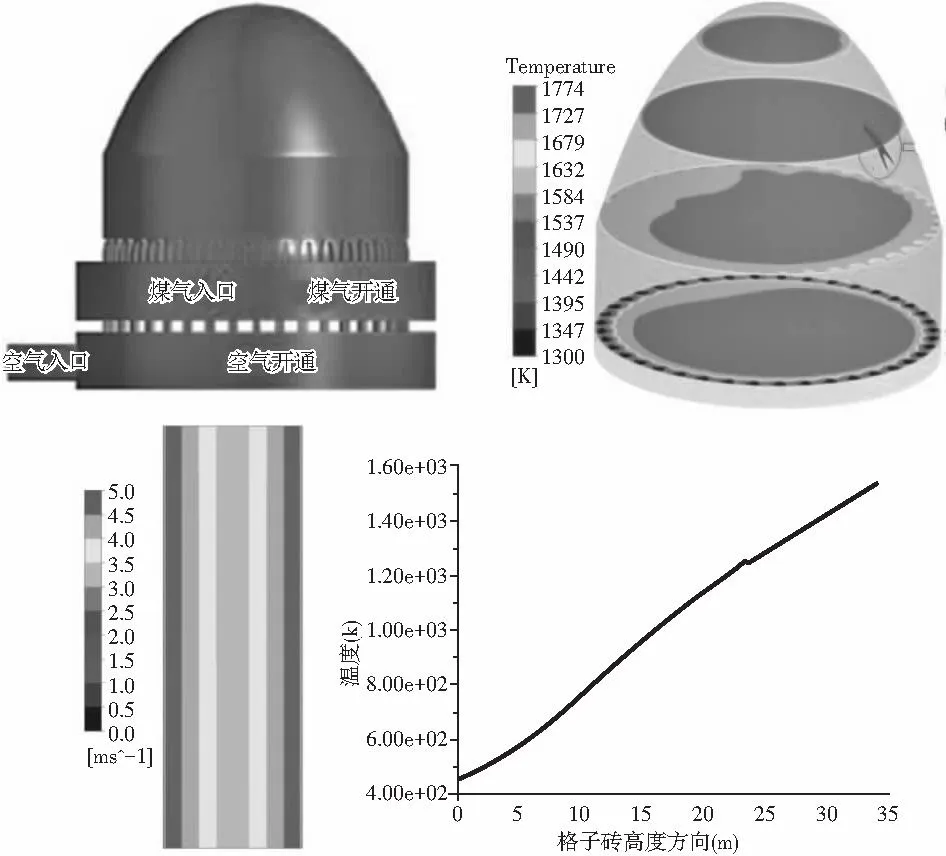

熱風爐的燃燒過程的優劣取決于合理的空氣與煤氣的配比,即使在空燃比配比合理情況下,空氣和煤氣在燃燒過程中的混合狀況也影響燃燒的效果。在項目實施前期,通過對燃燒器的數值模擬、建模分析,獲得空氣和煤氣混合的最佳流量配比區間。根據燃燒模型,獲得安全火焰長度區間,確保燃燒安全、充分、高效。根據傳熱模型,獲得熱風爐燃燒和送風制度合理區間。綜合上述數據分析,獲得熱風爐燃燒優化控制的基礎數據,如下圖3所示:

圖3 熱風爐燃燒基礎數據

在數據收集階段,軟件自動優選實際生產過程中燒爐廢氣殘氧含量、拱頂升溫速率、煤氣熱值參數對應空氣和煤氣配比,并利用熱交換原理,對熱風爐熱效率進行尋優。

在實際生產過程中,以前兩個階段獲得的數據為控制參數,根據實時煤氣壓力、煤氣熱值的波動,自動尋優調節空氣、煤氣配比,保證燃燒充分完全,廢煙氣排放指標合理。

4 基本功能模塊

(1)自動燒爐控制模塊:自動燒爐功能可在燒爐過程中的任一時刻投入或退出,并實現無擾動切換。初始點火的煤氣和空氣流量采用上次尋優的最佳煤氣和空氣流量。

(2)智能尋優模塊:可自動尋找最佳的空燃比和燒爐過程,有效克服煤氣熱值波動對燒爐效果的影響,保持最佳的燒爐狀態(在配備煤氣和廢氣分析儀的情況下,尋優效果更佳)。

(3)智能停燒模塊:分正常停燒和保護停燒。正常停燒是指燒爐過程完成,即煙道溫度或燒爐時間達到設定值時自動停燒;保護停燒是指正常燒爐過程中,當出現煤氣或空氣的壓力/流量、煙道溫度超標等情況之一時,系統自動保護停燒,防止意外發生。

(4)燒爐節奏控制模塊:在拱頂溫度、煙道溫度、燃燒時間目標值已知的情況下,系統自動制定不同時期的燃燒控制策略,結合燒爐過程動態變化,實現自動加燒、減燒,系統提供操作人員手動加減燒功能。

(5)模糊控制器:模糊控制器是自動燒爐優化控制的核心,每一次閥的動作都是由模糊控制器綜合分析,推理后得出的結果,綜合了人工智能技術,專家燒火經驗及模型計算結果。

(6)其它功能模塊:有拱頂溫度過高保護、單/雙爐燃燒轉換、趨勢曲線、流量安全限幅、助燃風機調節、語音報警提示等功能模塊。

5 技術優點

(1)實現了三個統一:白班、夜班燒爐過程統一、4個班操作過程統一、3座熱風爐操作制度統一。

(2)實現熱風爐燒爐過程的準無人化操作,減輕了崗位勞動強度。

(3)燒爐過程更穩定,減少了爆燃現象,有效減輕了對拱頂、及高溫區的格子磚的損傷,延長了使用壽命。

(4)靈活準確匹配了燒爐過程中的助燃風壓力,降低了助燃風機電力消耗。

6 實施過程

6.1 廢氣殘氧分析儀的校準

2020年9月底,通過校準激光分析儀器的射程距離及其工作壓力、工作溫度進行進一步匹配,并清理煙道監測孔道內碎小的耐材殘留,保障了激光分析儀器的精度。通過對廢氣人工采樣化驗結果,和在線殘氧分析儀器數據比較,獲得最佳燒爐過程。結論為:當廢氣氧含量在0.8%~1.0%之間時,廢氣中CO含量接近于0。

6.2 系統綜合調試與應用

為了實現簡單、清晰、操作簡便的熱風爐自動燒爐系統界面,對一級控制系統進行了改進。現在,針對每座熱風爐和助燃風機的控制,分別設置了一鍵投入和退出按鈕。在原系統中,擁有最高控制權限的操作人員可以通過授權投入按鈕,將熱風爐自動燒爐系統授權投入。一旦授權投入,熱風爐自動燒爐系統將獲得燒爐權限,并開始對熱風爐的燒爐過程進行控制。這樣,熱風爐可以自動進行燃燒,而無需人工干預。如果原有系統與熱風爐自動燒爐系統的通訊出現異常,或者操作人員需要取消授權,可以通過授權取消按鈕將熱風爐自動燒爐系統的權限交回原控制系統。這樣,熱風爐將恢復到原有系統的控制下。

需要注意的是,在授權投入或授權取消切換過程中,對燃燒過程是無擾動的。這意味著無論是授權投入還是授權取消,都不會對正在進行的燃燒過程造成任何干擾。這樣可以確保系統的穩定運行,并保證熱風爐的燒爐過程不會受到影響。通過以上改進,熱風爐自動燒爐系統界面變得簡單、清晰,操作也更加簡便。操作人員只需點擊一鍵投入或退出按鈕,就可以實現對熱風爐自動燒爐系統的控制,而無需進行繁瑣的操作。這樣,提高了操作效率,減少了操作人員的負擔。

7 效果評價

熱風爐自動燒爐控制系統利用空燃比的設定,實時根據設定的燃燒室溫度進行調節,有效的控制燃燒溫度,很好的利用提高空氣過剩系數的手段來應對煤氣熱值的波動。并在燃燒過程中把控好時間對溫度的控制,根據高爐燃燒期剩余時間計算每分鐘升溫要求。在熱風爐消耗煤氣節能方面效果顯著,在工況條件穩定的情況下,取值前后2個月的數據,對熱風爐投用自動燒爐的前、后煤氣消耗數據進行對比,折算日煤氣消耗,經對比得出結論:投用熱風爐自動燒爐系統前后,風溫使用維持原工況的前提下,煤氣節能2.6%,有效的降低了熱風爐煤氣能耗。

由于自動燒爐系統采用煤氣與空氣燃燒配比的實時控制,煤氣燃燒充分,有效的降低了COx、NOx的排放問題,實現了環保燃燒。[3]

8 智能燒爐系統目前存在的問題

(1)智能燒爐系統對燃燒室溫度的控制已經達到預期要求,但對廢氣終溫的預算值不夠準確。這是因為在整個燃燒過程中,沒有對整體單座燃燒熱值進行采集和分析,無法應對高爐煤氣熱值對廢氣終溫的影響。

(2)在熱風爐I級系統與智能燒爐系統切換過程中,當I級系統程序增加燃燒煤氣時,智能燒爐系統無法準確判斷和調節。這可能導致燃燒過程不穩定。

(3)當智能燒爐系統停用切除時,存在一個問題是I級系統程序不讀取智能燒爐使用的空燃比實際值,而是按照原來的設定值進行燃燒控制。這樣會導致燃燒溫度急劇上升,影響熱風爐的穩定燒爐。

(4)在智能燒爐系統判斷廢氣溫度連續未達到設定溫度的情況下,調節幅度偏小,通常需要一個班次的時間才能達到設定溫度值。這可能導致燃燒過程的延遲和不穩定。

9 結語

本文主要介紹了自動燒爐系統在興澄特鋼2#高爐熱風爐的應用。通過對興澄特鋼2#高爐熱風爐現狀的分析,我們認識到自動燒爐系統在提高爐燃燒效率、降低能耗和減少排放方面的重要作用。在介紹自動燒爐系統的基本思路和功能模塊的基礎上,我們總結了其技術優點,包括自動控制精度高、操作簡便、安全可靠等。在實施過程中,我們詳細介紹了廢氣殘氧分析儀的校準和系統的綜合調試與應用。通過實施自動燒爐系統,興澄特鋼2#高爐熱風爐的燒爐效果得到了顯著提升。然而,我們也意識到目前智能燒爐系統還存在一些問題,比如系統穩定性和故障處理能力等方面還有待改進。綜上所述,自動燒爐系統在興澄特鋼2#高爐熱風爐的應用具有重要意義,但還需要進一步完善和優化。

創新來源于對工藝的深刻理解、對數據的綜合分析。熱風爐自動燒爐系統,不僅包含諸如模糊控制、自尋優等自動控制技術。而且利用數學工具,結合工藝特性,對熱風爐燒爐過程進行分析挖掘;綜合利用數據分析技術,實現從數據采集到數據分析、再指導生產的閉環控制,是煉鐵綜合智能管控平臺重要的模塊之一。