基于灰色關(guān)聯(lián)度分析法對(duì)圓坑織構(gòu)摩擦副摩擦性能的多目標(biāo)優(yōu)化

鄧杰勇,吳志凱

(江西制造職業(yè)技術(shù)學(xué)院,330095,南昌)

0 引言

制造業(yè)中大量的能量都以摩擦的形式消耗,磨損也是制造設(shè)備失效的主要原因。大量的研究工作者都致力于研究此類問題的解決方法。表面織構(gòu)是指采用一定的加工技術(shù)在表面加工出具有一定尺寸、形狀和排列的圖案。已有的研究表明,適當(dāng)參數(shù)的表面織構(gòu)可以顯著改善機(jī)械零件表面的摩擦性能[1]。現(xiàn)在研究的微織構(gòu)形狀主要分為凹坑、溝槽及凸包等圖案的點(diǎn)陣[1]。

研究表明,在潤(rùn)滑條件下,具有表面微織構(gòu)摩擦副的摩擦性能明顯提高;在干摩擦條件下,摩擦性能反而大大降低[2]。通過對(duì)于不同圖案微織構(gòu)的摩擦性能研究發(fā)現(xiàn),摩擦性能不僅由圖案的類型決定,還由其圖案的幾何尺寸和排列方式?jīng)Q定[2]。 現(xiàn)在對(duì)微織構(gòu)的優(yōu)化大多是通過實(shí)驗(yàn)進(jìn)行的單目標(biāo)優(yōu)化,這樣往往成本高、效率低、工作繁瑣。

Taguchi(田口方法)方法是以最少的實(shí)驗(yàn)次數(shù),快速尋找最佳的參數(shù)組合條件,可降低實(shí)驗(yàn)成本,提高效率[3]。灰色關(guān)聯(lián)度分析法是一種進(jìn)行多目標(biāo)優(yōu)化的數(shù)學(xué)方法,已被應(yīng)用在多個(gè)學(xué)科領(lǐng)域中[4],但在有關(guān)微織構(gòu)參數(shù)的優(yōu)化方面極少采用。本文基于Taguchi方法設(shè)計(jì)微織構(gòu)摩擦副摩擦試驗(yàn)。為了控制微織構(gòu)的幾何參數(shù),分別以磨損和摩擦系數(shù)為目標(biāo)進(jìn)行單目標(biāo)優(yōu)化,再采用灰色關(guān)聯(lián)度分析法進(jìn)行多目標(biāo)優(yōu)化。

1 試驗(yàn)材料與方法

1.1 材料

本文選用YG8和TC4作為銷-盤磨損試驗(yàn)中盤和銷的材料, 其尺寸分別為φ6 mm×13 mm (圖1(a)) 和 φ31.7 mm×10 mm (圖1(b))。

1.2 試驗(yàn)方法

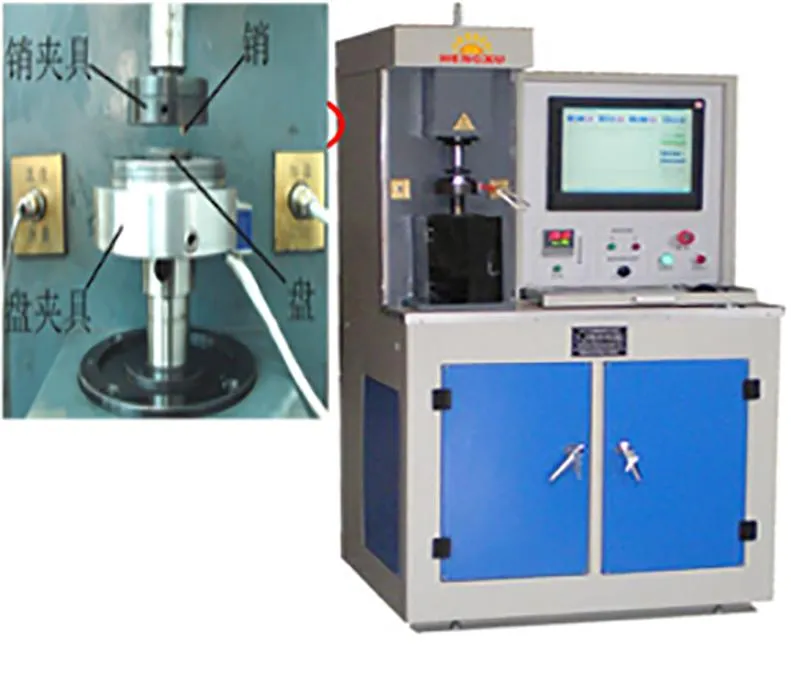

本文運(yùn)用Taguchi方法進(jìn)行實(shí)驗(yàn)設(shè)計(jì),利用MVF-1A型立式萬能摩擦磨損試驗(yàn)機(jī)(圖2)進(jìn)行銷盤磨損試驗(yàn),以獲取圓坑微織構(gòu)的摩擦性能數(shù)據(jù),包括銷、盤之間的摩擦系數(shù)及其磨損狀態(tài)。試驗(yàn)示意圖,如圖3所示。

圖2 MVF-1A型立式萬能摩擦磨損試驗(yàn)機(jī)圖

圖3 銷-盤磨損試驗(yàn)示意圖

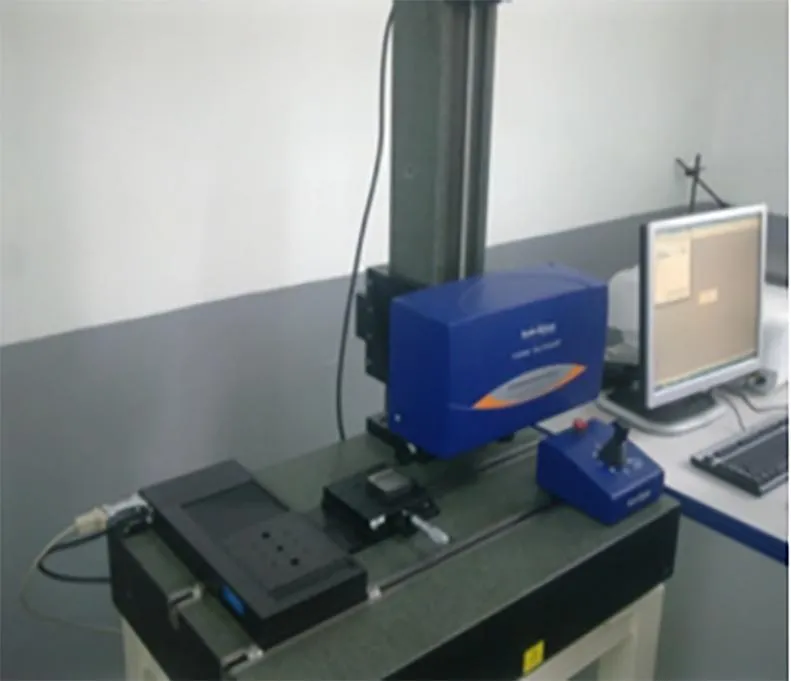

本文利用Taylor Hobson表面粗糙度輪廓儀(圖4) 測(cè)量銷、盤表面粗糙度。其表面的基本形貌參數(shù),見表1。

表1 銷、盤試樣表面的基本形貌參數(shù)

圖4 Taylor Hobson表面粗糙度輪廓儀

1.3 Taguchi方法實(shí)驗(yàn)設(shè)計(jì)

以圓坑型微織構(gòu)的直徑、間距和深度作為控制變量,磨損量和摩擦系數(shù)為輸出變量。采用Taguchi方法的L9(33)正交試驗(yàn)來研究控制變量如何影響輸出量的變化,及找出最優(yōu)的圓坑型微織構(gòu)表面參數(shù),來達(dá)到低磨損率、小摩擦系數(shù)的目的。以組織表面微織構(gòu)的直徑、間距、深度3個(gè)參數(shù)作為正交試驗(yàn)因素,建立三因素三水平的Taguchi方法。L9(33)正交試驗(yàn)設(shè)計(jì), 見表2。

表2 Taguchi方法的 L9(33)正交試驗(yàn)設(shè)計(jì)表

1.4 表面形貌的制備和測(cè)量

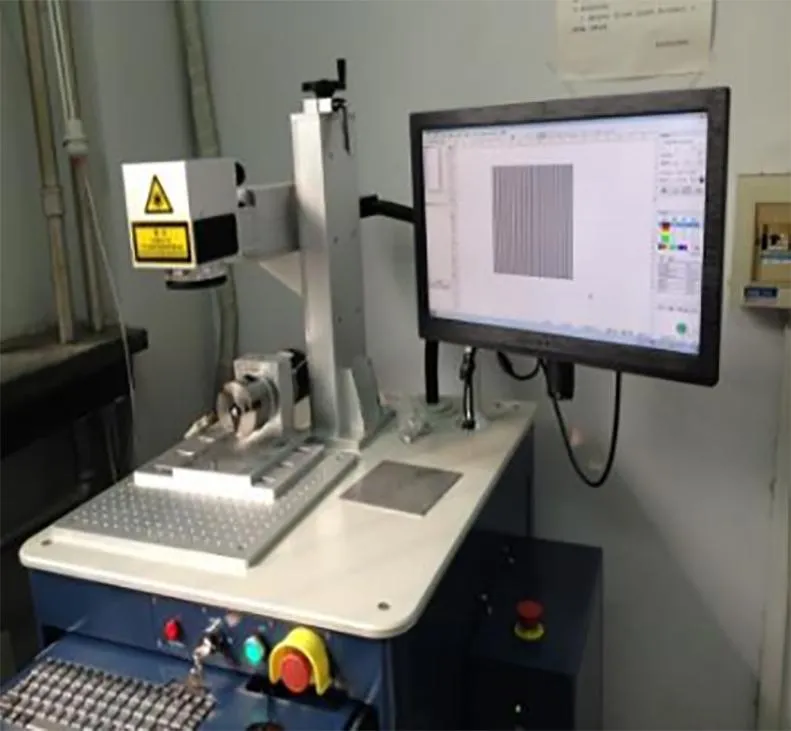

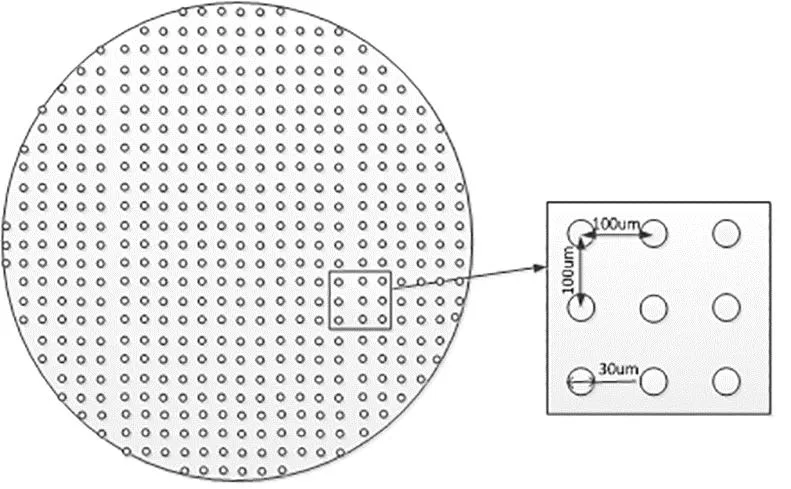

為了分析微織構(gòu)表面的摩擦特性,將銷的圓端面進(jìn)行激光加工,制備圓坑型微織構(gòu),激光打標(biāo)機(jī)型號(hào)為YLP-F20(圖5)。試件的表面加工參數(shù)見表2。微織構(gòu)的直徑、間距可通過激光打標(biāo)機(jī)軟件中二維制圖進(jìn)行控制,而深度需通過激光打標(biāo)的功率、打標(biāo)速度及打標(biāo)次數(shù)來調(diào)控。每測(cè)試一次完畢后,接著使用Taylor Hobson表面粗糙度輪廓儀對(duì)深度進(jìn)行測(cè)量,如圖6所示。經(jīng)過多次的試驗(yàn)測(cè)試,打標(biāo)次數(shù)4/8/12分別代表制備深度24.14/30.26/35.68 μm的打標(biāo)次數(shù)。對(duì)于表2加工出來的銷端面(如圖7),采用金相砂紙進(jìn)行打磨使織構(gòu)邊緣表面與基面一致。

圖5 YLP - F20型激光打標(biāo)機(jī)

圖6 測(cè)打標(biāo)6次的試件圓坑深度

圖7 銷端面微織構(gòu)示意圖(實(shí)驗(yàn)5號(hào)銷:直徑30 μm,間距100 μm)

1.5 銷-盤磨損試驗(yàn)

試件在超聲波丙酮液清洗15min后烘干。烘干后的試件利用TG328A分析天平(最大量程200 g,分度值0.1 mg)進(jìn)行稱重并記錄。再安裝試樣,設(shè)置實(shí)驗(yàn)參數(shù)(載荷100 N,轉(zhuǎn)速100 r/min)。之后進(jìn)行試驗(yàn),首先,在摩擦表面滴加一定的潤(rùn)滑油。然后,以40N的載荷和60N的轉(zhuǎn)速磨合5 min,使?jié)櫥透采w均勻。最后,正常磨損60 min。實(shí)驗(yàn)完畢,保存數(shù)據(jù),卸下試樣清洗試樣并烘干,再測(cè)試樣磨損后的質(zhì)量并記錄。

2 結(jié)果與討論

2.1 S/N分析

‘S’為‘Signal’的首字母,代表理想的效應(yīng)特性輸出;而‘N’為‘Noise’的首字母,指不良影響特性輸出[5]。信噪比可以測(cè)量質(zhì)量特性偏離預(yù)期值,較高的信噪比意味著更優(yōu)的工藝參數(shù)[6-8]。降低刀具磨損率和摩擦系數(shù)是可取的,越小的更好的S/N質(zhì)量特性在本研究中使用。由于更低的磨損和摩擦系數(shù)是理想的效應(yīng)特性輸出,因此,本文選擇信噪比的望小特性(S/N越小越好)對(duì)單因素進(jìn)行分析。望小特性的計(jì)算公式如下:

(1)

其中,yi為第i個(gè)測(cè)量實(shí)驗(yàn)結(jié)果,n為每個(gè)參數(shù)測(cè)試試驗(yàn)的測(cè)量次數(shù)。

試驗(yàn)結(jié)果及其S/N值計(jì)算結(jié)果見表3。單因素的信噪比最高水平為優(yōu)化值,所有優(yōu)化微織構(gòu)數(shù)都用圓圈標(biāo)識(shí)在圖7、8、9中。因此,對(duì)于銷的磨損優(yōu)化微織構(gòu)幾何參數(shù)為A1B3C1(圖8)即最佳的參數(shù)為直徑20 μm,間距150 μm,深度24.14 μm。分析結(jié)果表明,對(duì)于盤的磨損來說,優(yōu)化的微織構(gòu)幾何參數(shù)為A1B3C1(圖9),即最佳的參數(shù)為直徑20 μm,間距150 μm,深度24.14 μm。A2B1C2(圖10)是關(guān)于摩擦系數(shù)的優(yōu)化微織構(gòu)幾何參數(shù)。參數(shù)值為:直徑30 μm,間距50 μm,深度30.26 μm。

表3 實(shí)驗(yàn)及其S/N 結(jié)果

(a) (b) (c)圖8 銷磨損信噪比的主要影響圖

2.2 方差分析

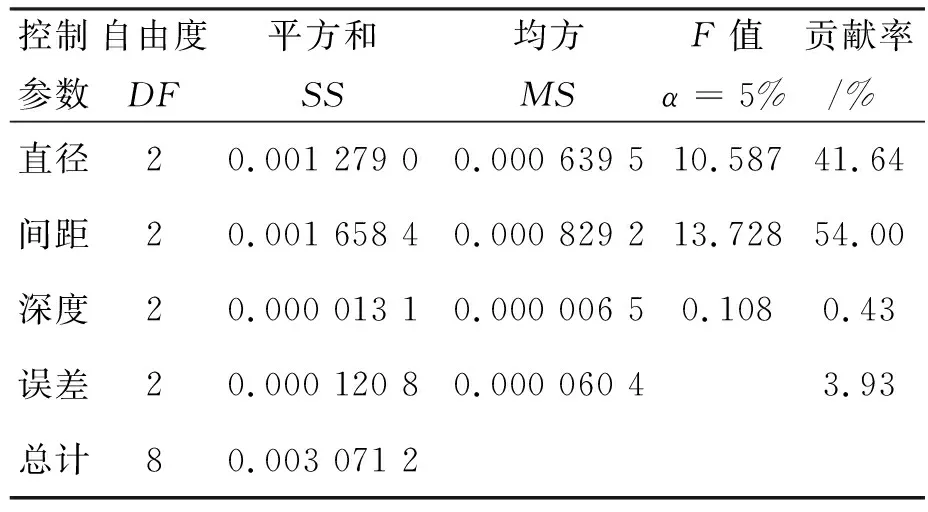

在本文中方差分析是用來分析銷、盤磨損量和摩擦系數(shù)的顯著影響因素,確定每個(gè)控制變量貢獻(xiàn)率。方差分析結(jié)果給出在表4、5、6。置信水平的分析是由95%(重要性水平是5%)。直徑、間距、深度影響銷、盤的水平分別為76.85%,8.43%,14.54%(表4)、74.51%,4.99%,17.46%(表5)。分析表4可得出,直徑是影響銷、盤磨損的主要因素,這跟前人[1]的研究結(jié)果相一致。對(duì)于摩擦系數(shù)來說,直徑和間距是主要影響因素,貢獻(xiàn)率分別為41.64%,54%。而深度的影響只為0.43%(表6),可忽略它對(duì)摩擦系數(shù)的影響。結(jié)果也與文獻(xiàn)[1]的研究相吻合。

表4 銷磨損方差分析

表5 盤磨損方差分析

表6 摩擦系數(shù)方差分析

2.3 基于灰色關(guān)聯(lián)度的多目標(biāo)優(yōu)化

灰色關(guān)聯(lián)度分析法可使多目標(biāo)優(yōu)化問題向單目標(biāo)優(yōu)化問題轉(zhuǎn)化[9]。本文研究的主要目標(biāo)是運(yùn)用灰色關(guān)聯(lián)度分析法探究關(guān)于微織構(gòu)幾何參數(shù)在減少銷、盤的磨損與其表面間的摩擦系數(shù)的多目標(biāo)優(yōu)化。步驟如下所示:

Step 1:灰色關(guān)聯(lián)的建立

灰色關(guān)聯(lián)度分析的第一步是實(shí)驗(yàn)數(shù)據(jù)的標(biāo)準(zhǔn)化(數(shù)據(jù)在0與1之間變動(dòng)),不同的因素指標(biāo)的性質(zhì)不同,所以對(duì)其實(shí)行數(shù)據(jù)標(biāo)準(zhǔn)化的方法也就有所不同。一般來說,因素的屬性指標(biāo)有效益型、固定型和成本型等數(shù)據(jù)標(biāo)準(zhǔn)化。成本型標(biāo)準(zhǔn)化是指標(biāo)值越小越好的特征,本文研究磨損量和摩擦系數(shù),期望其值越小越好,所以應(yīng)用成本型標(biāo)準(zhǔn)化,其公式如下:

(2)

在本文研究中,銷、盤的磨損,摩擦系數(shù)都期望越小越好。因此,本文的數(shù)據(jù)標(biāo)準(zhǔn)化使用成本型指標(biāo)變換(2)。標(biāo)準(zhǔn)化后的數(shù)據(jù)如表7所示。標(biāo)準(zhǔn)化后的數(shù)據(jù)都在0和1之間變動(dòng)。越大的標(biāo)準(zhǔn)化值就代表其性能越好,所以取1為最佳的理想標(biāo)準(zhǔn)化值。

表7 實(shí)驗(yàn)結(jié)果的標(biāo)準(zhǔn)化

Step 2:灰色關(guān)聯(lián)系數(shù)

灰色關(guān)聯(lián)系數(shù)決定著理想值與實(shí)驗(yàn)值之間的關(guān)系。灰色關(guān)聯(lián)系數(shù)(ξ_i(k))可用下面的公式計(jì)算:

(3)

0<ξi(k)≤1

(4)

(5)

(6)

(7)

其中,θ稱為分辨系數(shù),θ[0,1],一般情況下,取θ= 0.5[5]。本文取θ= 0.5。灰色關(guān)聯(lián)系數(shù)計(jì)算所得結(jié)果如表8所示。

表8 灰色關(guān)聯(lián)系數(shù)

Step3:灰色關(guān)聯(lián)度

灰色關(guān)聯(lián)度αi是用來描述系統(tǒng)因素間的關(guān)系緊密程度的量,其計(jì)算公式如下:

(8)

其中,n是因變量的個(gè)數(shù)(本文因變量為銷磨損,盤磨損,摩擦系數(shù),所以n取3)。

灰色關(guān)聯(lián)度越大對(duì)應(yīng)于實(shí)驗(yàn)值越接近理想的標(biāo)準(zhǔn)化值。因此,灰色關(guān)聯(lián)度越高表明相應(yīng)的參數(shù)組合接近最優(yōu)參數(shù)組合。

Step4:灰色關(guān)聯(lián)排序

灰色關(guān)聯(lián)度的排序按照從高到低的原則,最高的灰色關(guān)聯(lián)度排第一,依次往下排。灰色關(guān)聯(lián)度的計(jì)算運(yùn)用公式8,排序結(jié)果如表9所示。根據(jù)表9,微織構(gòu)參數(shù)的組合3(實(shí)驗(yàn)3)具有最高的灰色關(guān)聯(lián)度,這也就是說實(shí)驗(yàn)3的微織構(gòu)參數(shù)組合對(duì)于銷,盤的磨損和摩擦系數(shù)相對(duì)其他的實(shí)驗(yàn)組合是最優(yōu)的。

表9 灰色關(guān)聯(lián)度

表10 盤磨損方差分析

因?yàn)楦叩亩鄠€(gè)性能特征是可取的,越大越好的S/N質(zhì)量特性采用灰色關(guān)聯(lián)度。質(zhì)量越大越好的特點(diǎn)(望大特性)的計(jì)算公式如下:

(9)

式中,yi為第i個(gè)測(cè)量實(shí)驗(yàn)結(jié)果,n為每個(gè)參數(shù)測(cè)試試驗(yàn)的測(cè)量次數(shù)。

每個(gè)參數(shù)水平的最高的S/N值代表著該參數(shù)的最優(yōu)水平,如圖11所示。很明顯,該微織構(gòu)的幾何參數(shù)的多目標(biāo)優(yōu)化結(jié)果是A1B1C1。即最優(yōu)的參數(shù)為:直徑為20 μm,間距為50 μm,深度為24.14 μm。這與灰色關(guān)聯(lián)度分析的結(jié)論一致。

(a) (b) (c)圖11 灰色關(guān)聯(lián)度的主要影響圖(多性能特征)

多性能特征的方差分析結(jié)果如圖11。微織構(gòu)的直徑、間距、深度對(duì)多目標(biāo)性能特征的影響分別為89.58%,3.02%, 6.06%。由此,可得出直徑是主導(dǎo)灰色關(guān)聯(lián)度的因素。

3 結(jié)論與展望

本文采用Taguchi方法研究了圓坑型微織構(gòu)的直徑、間距和深度對(duì)銷、盤的磨損和摩擦系數(shù)的影響。運(yùn)用Taguchi方法的信噪比用來評(píng)價(jià)控制變量的品質(zhì)特性,通過采用灰色關(guān)聯(lián)度分析法對(duì)多目標(biāo)優(yōu)化進(jìn)行分析。主要研究結(jié)論如下。

1) 圓坑型微織構(gòu)的直徑對(duì)摩擦系數(shù)有著較大的影響,直徑過小,微織構(gòu)的面積占有率降低,不能充分利用微織構(gòu)的減摩作用;直徑過大,使得材料的強(qiáng)度降低,試樣表面減摩能力降低。所以,應(yīng)選取合適的直徑才能更好地降低摩擦系數(shù),從而達(dá)到減小磨損。

2) 圓坑型微織構(gòu)的間距對(duì)減摩效果的影響也較大,因?yàn)殚g距過大,會(huì)減小微織構(gòu)的占有率,從而降低減摩效果。

3) 圓坑型微織構(gòu)的深度對(duì)減摩效果的影響并不大,隨著深度的增大,摩擦因素稍有減小,但變化不明顯。可見并不是深度越大越好,相反,在較淺的深度時(shí)發(fā)揮的減摩效果更佳。

4) 以銷的磨損為目標(biāo)的單因素優(yōu)化,直徑為20 μm,間距為150 μm,深度為24.14 μm時(shí)為最優(yōu)解。

5) 以盤的磨損為目標(biāo)的單因素優(yōu)化,直徑為20 μm,間距為150 μm,深度為24.14 μm時(shí)為最佳組合。

6) 以銷、盤間的摩擦系數(shù)為目標(biāo)的單因素優(yōu)化,直徑為30 μm,間距為50 μm,深度為30.26 μm時(shí)為最優(yōu)組合。

7) 以銷、盤的磨損和摩擦系數(shù)為目標(biāo)的多目標(biāo)優(yōu)化結(jié)果為直徑為20 μm,間距為50 μm,深度為24.14 μm時(shí),直徑的貢獻(xiàn)率高達(dá)89.58%,為主導(dǎo)影響。

- 江西科學(xué)的其它文章

- 人工智能社會(huì)的戰(zhàn)略問題與應(yīng)對(duì)措施

- 假儉草不同種植方式在鄱陽(yáng)湖區(qū)堤防的適宜性實(shí)證研究

- 《插花藝術(shù)》課程教學(xué)改革探索與實(shí)踐

——以江西財(cái)經(jīng)大學(xué)為例 - 基于AHP-熵權(quán)法的省級(jí)科技專項(xiàng)資金投入規(guī)模和資金分配綜合評(píng)價(jià)研究

——對(duì)江西省科學(xué)院2020—2022年數(shù)據(jù)的考察 - 基于資源特色的安義古村保護(hù)策略研究

- 基于規(guī)則引擎的氣象臺(tái)站元數(shù)據(jù)質(zhì)量控制方法