矩形培養基滅菌器側板局部腐蝕研究

李 飛

(江蘇省特種設備安全監督檢驗研究院連云港分院 連云港 222000)

2020 年9 月30 日,國家市場監督管理總局在全國范圍內開展快開門式壓力容器專項隱患排查治理工作,防范系統性風險,遏制重特大事故發生。為了有效排查和消除特種設備事故隱患,保障人民群眾生命財產安全,連云港市安排了特種設備安全隱患大排查大整治行動,對各類滅菌器(快開門式壓力容器)使用單位進行了監督抽查。檢查發現食用菌行業的培養基滅菌器存在較多安全隱患,主要是該類滅菌器主體為碳鋼材質,在蒸汽長時間作用下,表面油漆防護層起皮剝落,局部腐蝕較為嚴重,尤其是底部有物料裝載車進出及有冷凝水積聚,腐蝕尤為嚴重,有的存在重大安全隱患。

本文結合矩形培養基滅菌器的設備特點,依據相關規范標準,對側板局部腐蝕情況做了研究,并提出了腐蝕防護措施及定期檢驗要點,對降低設備腐蝕失效風險和開展定期檢驗具有一定的參考意義。

1 引言

食用菌是指可供食用的大型真菌,俗稱蘑菇。常見的食用菌有雙孢蘑菇、香菇、牛肝菌、羊肚菌等[1]。食用菌含有豐富的蛋白質和氨基酸,其含量是一般蔬菜和水果的幾倍到幾十倍。隨著國內外市場對食用菌需求及品質要求的提高,食用菌生產已經向工廠化、規模化發展。

在食用菌制種和栽培過程中,無菌操作非常重要,是熟料栽培成功的關鍵。無菌操作涉及滅菌和消毒。滅菌又稱滅活,是消除物體內、外一切微生物的方法,而消毒是用一定的方法清除物體表面的微生物。熟料栽培的培養料必須經過滅菌處理,才能去除培養料中的雜菌,確保栽培成功[2]。

一般培養基可用121 ℃保持20 min 即可達到滅菌效果,可把菌絲營養體、孢子、芽孢全部殺死。但如果基質內含有葡萄糖等物質則應用115 ℃保持20 min 為宜,否則過高溫度會破壞營養物,而產生有毒物質不利于食用菌生長。含菌量較大而且含水量較少,需要更高溫度和更長時間滅菌。

目前,食用菌的培養基滅菌多采用大型矩形壓力蒸汽滅菌器,工作壓力一般為0.15 MPa,滅菌工作介質為飽和水蒸氣,采用真空系統強制抽出滅菌室內的空氣,再導入飽和蒸汽,然后再次抽真空,再次導入蒸汽,如此反復幾次,達到盡可能排空空氣的目的,最后一次進汽到滅菌溫度,并維持該溫度(壓力)一定的時間。當飽和純蒸汽與被滅菌物接觸時利用散熱原理導致細菌微生物的蛋白質變性死亡,從而達到滅菌作用。也可采用下排汽/重力轉換的方式排出滅菌室內的空氣,然后滅菌,但這種方式排除空氣的效率沒有抽真空型的好,一般只用于不適合抽真空的工況。

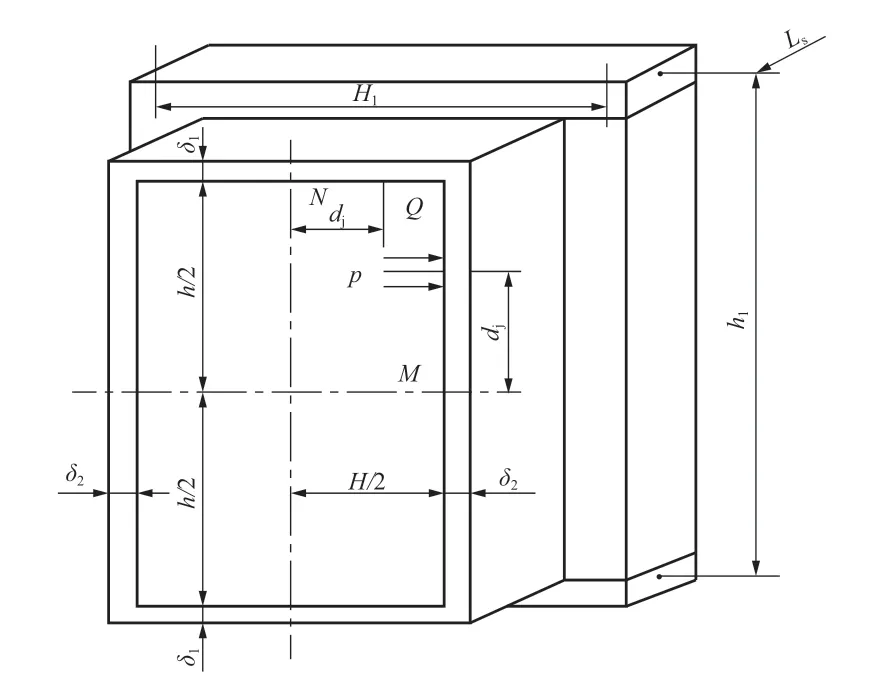

滅菌室大的截面寬高超過2.5 m,長度超過15 m,容積可達上百立方米,屬快開門式壓力容器。采用矩形主要是為了方便物料裝載和有效利用空間,結構型式基本為GB/T 150.3—2011《壓力容器 第3 部分:設計》中附錄 A.5.1.1 中圖1 所示的單層外加強的對稱矩形截面容器[3]。加強件焊接固定在筒體上、下、左、右4 個方向,形成方形。為了保證強度,這種壓力容器的加強件設置密集才能達到所需的強度,因整機金屬耗用量非常大[4],考慮制造成本一般筒體采用碳錳鋼Q345R,壁厚10 mm 左右,筒體內表面涂刷油漆防腐處理。定期檢驗中發現很多設備使用一段時間后,容器底部多發局部腐蝕減薄,局部剩余厚度會小于強度計算書的有效厚度。經查閱相關文獻及向制造單位了解,矩形壓力容器和圓筒形壓力容器(回轉體,受力均勻)不同,其不同截面的不同部位受力不同,有些部位的組合應力水平很低,且主要以彎曲應力為主,壁板的局部減薄對組合截面的慣性矩的影響較小,當校核組合應力合格時可不用處理,但要加強防護,勤于檢查,發現問題及時處理。

圖1 外加強的對稱矩形截面容器

2 矩形培養基滅菌器的運行特點和腐蝕成因

培養基滅菌器在使用時,除了有自動傳送線的,培養基是裝瓶或裝袋放在多輛車架上由人工推入或叉車送入的,而且培養基的滅菌周期一般都很長,大約4 ~10 h,漆膜在壓力蒸汽長時間周期作用下很容易被蒸汽穿透,進而鼓泡起皮脫落,失去隔離保護作用導致腐蝕的產生。由于重力作用,水蒸氣冷凝后流到滅菌器下側板很大的平面上不能及時排盡,即使在滅菌結束后底部大部分區域也會有殘留冷凝水,開門進出料,接觸空氣(氧氣),從而產生局部腐蝕,非自動傳送線的滅菌器由于操作人員和車輛的進出加劇了下側板表面的破壞和腐蝕的擴展,使得下側板腐蝕大大超出設計預期。筒體內表面底部腐蝕見圖2。

圖2 筒體內表面底部腐蝕

進蒸汽擋板焊接不良時有沖刷,尤其轉角處產生沖刷腐蝕,見圖3。

圖3 沖刷腐蝕

蒸汽冷凝水為弱酸性或中性,底部大面積腐蝕為吸氧腐蝕,其機理為[5]:

負極(Fe):Fe-2e=Fe2+

正極:O2+2H2O +4e=4OH-

總反應:2Fe +O2+2H2O=2Fe(OH)2

腐蝕生成的Fe(OH)2被氧氣氧化,生成Fe(OH)3后脫水生成Fe2O3鐵銹。

4Fe(OH)2+O2+2H2O=4Fe(OH)3

2Fe(OH)3=Fe2O3+3H2O

沖刷腐蝕是高速蒸汽的機械破壞和電化學腐蝕這兩種作用共同破壞的結果,為局部腐蝕。

3 矩形培養基滅菌器的結構受力特點

矩形截面壓力容器作為非回轉型容器,其應力分布較回轉型容器復雜,其受力以彎曲應力為主,薄膜應力大約是最大彎曲應力的1/10,當截面寬、高相近時,每個側邊受力接近固支梁。

由于培養基滅菌器截面絕大部分在2 000 mm×2 000 mm ~2 400 mm×2 400 mm 之間,截面寬、高接近,一般長邊側板和短邊側板的厚度及加強件也取相同,即對邊和鄰邊具有相同的慣性矩。現以截面寬、高相等情況對組合截面彎曲應力作簡化分析如下:

當截面寬、高相等(長邊等于短邊),即圖1中h=H時,GB/T 150.3—2011 中附錄A 表A.1 計算參數表中α=H/h=1、h1=H1、α1=H1/h1=1、k=α=1,根據GB/T 150.3—2011 中附錄A 表A.5“側板上焊接接頭處彎曲應力計算公式”A.6 欄M 和Q 之間的公式,壁板距離其中點dj處組合截面內外表面的彎曲應力σb為:

式中:

pc——計算壓力,MPa;

I21——在有效寬度為W范圍內厚度為δ2側板與加強件組合截面慣性矩,mm4;

k,α1——參數;

c——側板與加強件組合截面中性軸至計算截面內表面的距離ci或至計算截面外表面的距離co。

在對內、外表面的彎曲應力計算中,應分別以ci或co代入,其余符號請參見GB/T 150.3—2011 中附錄A.2。

式中:

I11——在有效寬度為W范圍內厚度為δ1側板與加強件組合截面慣性矩,mm4。

對中點M、N,x=0,代入得σb(x)=-σ0,此處組合截面外側受拉、內側受壓;

對角點P、Q,x=1,代入得σb(x)=2σ0,此處組合截面外側受壓、內側受拉;

當σb(x)=0 時,,此處組合截面彎曲應力最小,是布置焊縫最佳位置;

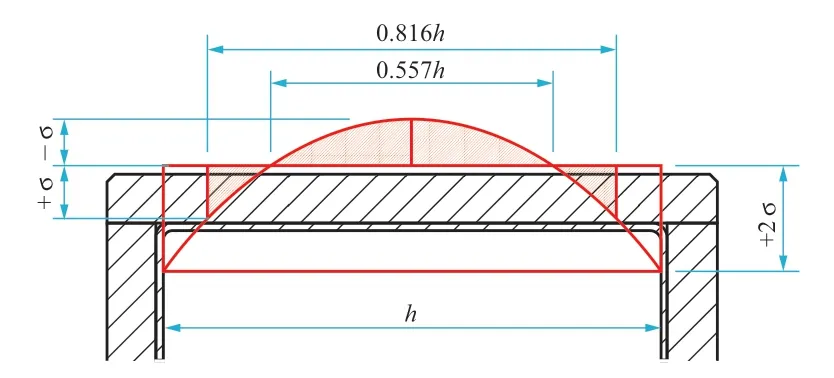

當σb(x)=σ0時,,彎曲應力分布如圖4 所示。

圖4 彎曲應力分布圖

由圖4 可見,在側邊中間約80%的區域,側板所受彎曲應力最大值小于另外20%區域的最小值,最大值相差1 倍。也就是說當兩邊強度滿足時,中間約80%的區域有較大安全裕量。

根據GB/T 150.3—2011 中附錄A 的公式A-62和參考文獻6 的結論1,限制加強件間距是為了限制兩加強件之間那部分殼體(側板)中的應力水平。這部分殼體中的應力只與加強件的間距和殼體(側板)壁厚有關[6],對在用設備而言,加強件的間距已經確定,加強件之間側板中的應力水平則由側板剩余厚度決定,當發生均勻腐蝕時需要根據側板剩余厚度校核允許的加強件間距是否還大于實際加強件間距;而僅有局部腐蝕時不需要校核允許的加強件間距,需要校核局部腐蝕部位的組合應力。

由于培養基滅菌器的加強件與側板采用間斷焊且不與介質接觸,且實際檢查發現腐蝕呈多區域散發,與側板縱環縫位置沒有相關性,大面積均勻腐蝕不是本文重點討論范圍(可能需要根據加強件間距和剩余有效厚度反算最高允許工作壓力,降壓使用或報廢處理)。

4 矩形培養基滅菌器定期檢驗中側板局部腐蝕的檢驗要點

1)側板局部腐蝕宏觀檢驗。采用目視方法(必要時利用放大鏡或者其他輔助儀器設備、測量工具) 檢驗壓力容器表面情況(如裂紋、腐蝕、泄漏、變形),以及焊縫、接管、油漆表面等,做好記錄。

2)側板局部腐蝕部位壁厚測定。壁厚測定,一般采用超聲測厚方法,重點檢驗底部的進汽口、排水口、低凹處以及截面拐角等易受腐蝕、沖蝕的部位、制造成型時壁厚減薄部位和使用中易產生變形及磨損的部位、接管部位等,記錄局部腐蝕部位、深度及大小。

3)側板表面缺陷檢測。采用NB/T 47013.4—2015《承壓設備無損檢測 第4 部分:磁粉檢測》中的磁粉檢測方法檢測側板表面缺陷。

4)側板局部腐蝕部位安全狀況等級評定。根據TSG 21—2016《固定式壓力容器安全技術監察規程》(簡稱規程)中“8.5.7 腐蝕”,對有腐蝕的壓力容器,按照以下要求評定安全狀況等級[7]:

(1)分散的點腐蝕,如果腐蝕深度不超過名義壁厚扣除腐蝕裕量后的1/3,不影響定級;如果在任意200 mm 直徑的范圍內,點腐蝕的面積之和不超過4 500 mm2,或者沿任一直線的點腐蝕長度之和不超過50 mm,不影響定級;

(2)均勻腐蝕,如果按照剩余壁厚(實測壁厚最小值減去至下次檢驗日期的腐蝕量)強度校核合格的,不影響定級;經過補焊合格的,可以定為2 級或者3 級;

(3)局部腐蝕,腐蝕深度超過壁厚余量的,需要校核局部腐蝕部位的組合應力,校核合格的,不影響定級;經過補焊合格的,可以定為2 級或者3 級,注意規程第8.5.4 條“凹坑”無量綱參數不適合矩形容器。

因矩形滅菌器在設計時留有一定的安全系數(按最危險強度條件設計,大部分區域安全裕量較高),且設備壓力不高,當局部腐蝕造成設備壁厚減薄時,如按照規程 8.3.11(6)強度校核合格的,可暫不處理,但要按照規程 8.1.7.1(1)縮短檢驗周期。

5 腐蝕的防護

為減輕筒體內表面底部腐蝕,可以采取如下措施:1)調整滅菌器水平度,使底部殘留冷凝水能及時排盡。2)提高筒體內表面底部漆膜等保護層防腐質量。3)減少人為操作和車輛進出設備內部對防腐保護層的破壞,例如車輪使用橡塑等非金屬材料且接觸面寬。

為防止蒸汽擋板沖刷腐蝕,需要優化擋板設計和提高擋板焊接質量,例如蒸汽使用管式分布,可避免直接沖刷側板且進汽均勻性更好,進汽分布管的位置不宜布置在應力最高的4 個角附近。

6 安全使用應注意的問題

規范設備管理制度:1)制定合理的滅菌器維護保養制度,延長設備的使用壽命;2)完善運行記錄制度,定期了解設備腐蝕情況,及早發現問題,及早采取措施;3)建立專管人員制度。

7 結束語

對于以碳錳鋼為主要制造材料的矩形培養基滅菌器,其使用方式決定了側板局部腐蝕不可避免,尤其是底部的腐蝕速率高于預期,使用時一定要加強管理,設專人定期檢查設備的腐蝕情況,及時發現問題,及時采取措施。除此以外,建議廠家采購滅菌器時,除考慮價格因素,還要考慮更多的使用操作安全風險等因素,采用不銹鋼或復合鋼板等抗腐蝕能力強的材料制造培養基滅菌器,保證產品使用更安全。