白象山鐵礦采礦方法優化研究

滿東輝 張 鵬 陳 勇 操 帥

(1.中煤第七十一工程處有限責任公司;2.中鋼集團馬鞍山礦山研究總院股份有限公司;3.金屬礦山安全與健康國家重點實驗室)

在國內金屬礦床地下開采中,中厚急傾斜礦體開采數量約占礦體開采總數的23%。目前,針對礦巖穩固性差或圍巖應力高的開采技術條件,大多采用分層回采的點柱式采礦法或進路式采礦法,且進路式采礦法在國內的應用越來越廣泛[1-3]。

進路式采礦法的思路是將巷道掘進技術應用于礦房回采。由于進路斷面小,頂板暴露面積小,因而能夠較好地保證采場回采時的作業安全,達到回采礦巖不穩固礦體的目的。但是由于其回采斷面小,回采工藝復雜,采場生產能力較其他高效采礦方法低,因而只適用于回采礦巖不穩固、礦體變化復雜、礦石價值較高的礦體。對于此類采礦方法,王炳文等[4-5]采用數值模擬方法確定了采場進路最佳跨度,極大提高了采場生產能力。

針對白象山鐵礦采礦方法礦石回采效率低、生產組織管理難度大和安全風險高等問題,在原方法基礎上,通過查閱相關論文及對地質條件研究,優化礦塊設計參數,增加礦塊個數,以期提高生產效率、降低施工成本。

1 工程概況

白象山鐵礦年生產礦石200萬t,分2個項目部開采,現采用上向進路嗣后充填采礦法,采場寬6 m,一步驟采高10~12 m,二步驟采高7~11 m,采場長度根據現場實際圍巖情況確定。在采場施工時,采場礦巖不賦存水,向下中深孔鑿巖采用SDM90TS 型鑿巖機,鑿巖時需排出較多循環水,影響安全生產。在7、8 盤區向下中深孔采礦時,因巖石較硬、大塊多,出現爆破效果不好的現象。公司礦石年生產量大,為完成每月下達的生產任務,需要36 個工作面進行作業施工,圍巖較為破碎,需要錨桿、錨索掛網噴混凝土聯合支護。10 臺鏟運機出礦才能滿足生產需要,采區通風較為困難,生產安全管理難度較大,為解決現在面臨難題,需進行采礦方法優化。

2 礦巖性質

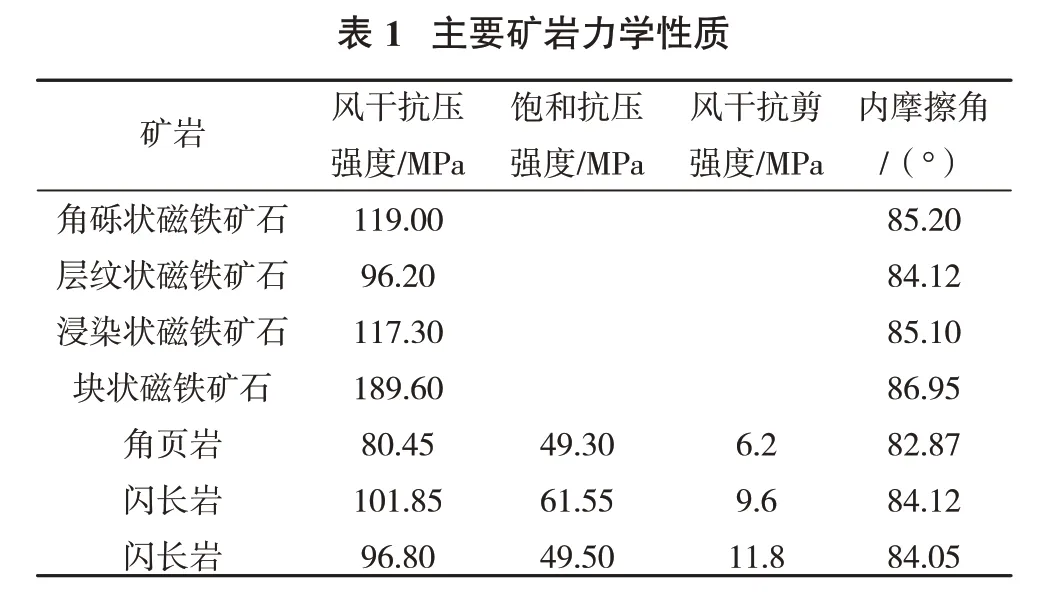

礦區節理、裂隙比較發育,基底巖層成礦前節理主要發育有20°~50°和290°~345°2 組,為鐵質、矽質和碳酸鹽等充填,成礦后主要發育285°組。在正長細晶巖脈中,裂隙主要以280°組較發育,且多具剪性節理,少數為張性節理。此處,伴隨背斜的形成由于各巖層巖性差異而導致發育層間裂隙或層間破碎帶,尤以近背斜鞍部黃馬青組下段巖層中更為發育,裂隙或破碎帶厚度1~10 m,多為閃長巖或晚期正長細晶巖或輝綠巖充填,主要礦巖力學性質見表1。

?

影響礦石穩定性主要是礦石中造泥礦物和鱗片狀礦物的含量及富集程度。影響主礦體穩定性的軟弱夾石巖性為角巖、大理巖、閃長巖、輝綠巖、正長細晶巖和微晶高嶺石巖等。其中,角巖(石英巖)、正長細晶巖、大理巖為非常堅固至堅固級。閃長巖、金云母角巖、輝綠巖和微晶高嶺石巖具有軟化巖石性質,是構成主礦體局部崩解的重要因素。含礦層裂隙發育,裂隙密度7 條/m,以閉合型為主,呈細脈狀出現的高嶺土、金云母和綠泥石構成主礦體軟弱結構面。主礦體基本穩定,但礦體夾石層和礦體頂底板圍巖局部具有軟化巖石特征,位于上下盤20 m 范圍內存在一個近礦圍巖不穩定帶,是影響礦山開采的主要工程地質問題。

3 采礦方法優化

3.1 采場布置

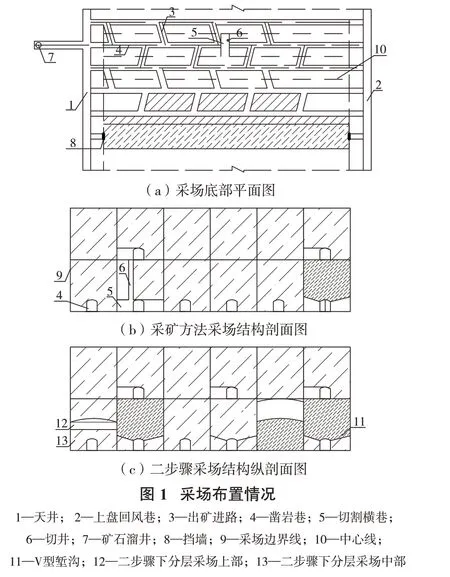

按照現在采場布置現狀,沿走向劃分盤區,盤區寬100 m,長為礦體水平寬度,盤區之間留4 m 礦柱,盤區中劃分為若干個礦塊(采場)。采場布置形式不變,靠近礦體頂板的采場仍然按照現在的上向進路式采礦方法進行采礦,由于礦體厚大,礦體內的一步驟采場采用分段分層分條中深孔落礦嗣后充填的方法進行采礦,回采采高17 m,采場寬度為8 m,根據采場圍巖穩定性及采場允許暴露的面積,決定采場的長度為30 m。二步驟回采仍按照向上進路采礦方法進行采礦,下層采高10.2 m,上層采高為采高7.3 m。采場兩邊出礦進路之間間距為10 m,切割橫巷規格9 m×3.6 m×3 m(長×寬×高),斷面面積為27.0 m2。切割井布置在切割橫巷內,直徑為1.2m(圖1)。

3.2 采準切割

一步驟和二步驟回采采場下層底部巷道、鑿巖巷和出礦進路均采用三分之一三心拱,其規格斷面3.0 m×2.8 m(寬×高),斷面積為7.76 m2,出礦進路與出礦巷呈45°。巷道掘進時采用HPET100-100 型聚酯纖維增強塑料網懸掛在工作面,防護網與巷道規格斷面一致,網度為100 mm×100 mm,并使其緊貼巖面,上部用4 根等距離樹脂銷子固定,下部用3根等距離樹脂銷子固定,用K2850 型樹脂錨固劑錨固,其直徑為18 mm,錨固深度大于600 mm。一步驟回采采場鑿巖巷布置在采場中間,采用V 型塹溝受礦,出礦進路巷道采用錨桿+錨索+拱架+錨網噴射混凝土聯合支護,采用PZ-V 型噴漿機進行噴漿,其厚度為100 mm,強度為C25。拱架是在2 根φ18 mm 螺紋鋼兩邊、中間用口字形和之字形支架焊接而成,2根鋼筋之間的距離為100 mm,兩拱架間距離為1.2 m,拱架長度為巷道斷面長度,拱架在網片外邊,用3根管縫錨桿從口字形支架和網片穿過進行固定拱架,網片用16#鐵絲雙綁扎,預應力錨桿、錨索從口字形或之字形支架處穿過。網片采用φ6.5 mm 冷拔螺紋鋼焊接成網度為120 mm×120 mm,單個網片1.0 m×2.0 m。預應力樹脂錨桿直徑為18 mm,長度為2.5 m,規格150 mm×150 mm×10 mm。一步驟回采礦房頂板巷道、出礦巷采用注漿預應力長錨索支護,規格與二步驟使用長錨索一樣,二步驟回采礦房兩幫充填體采用水泥卷錨桿掛網支護,直徑18 mm,長度2.5 m。預應力樹脂長錨索采用蝶形錨盤,規格300 mm×300 mm×16 mm,錨索長度為8.5 m,外露300~400 mm。二步驟采場分層開采,下分層開口從上分段向下斜坡施工,采完后充填擋墻砌筑在斜坡距采場口約10 m 處,保證充填充分結頂;上分層采場高度高于上分段底板500 mm,有利于采場充分結頂。在采場中部布置切割井,直徑為1.2 m,高度為14.2 m,利用反井鉆機切割。利用YGZ-90 型中孔鑿巖機鑿巖,以切割井為自由面,切割井和受礦巷為補償空間擠壓爆破形成切割槽,從出礦進路和鑿巖巷將崩落礦石用鏟運機運至溜井。二步驟采場巷道施工開口前施工2 排預應力樹脂錨桿,錨桿直徑為18 mm,長度為2.5 m。

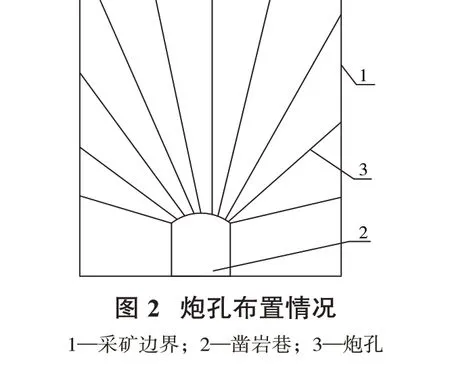

3.3 鑿巖爆破

一步驟采場切割橫巷內布置豎直孔,在施工切割井的情況下,孔徑為65 mm。不施工切割井時,需要爆破拉井,孔徑為80 mm。切割橫巷內孔距為500~1 000 mm,排距為1 000 mm,正常排為扇形孔,孔徑為65 mm,排距為1.4~1.5 m(圖2)。采用YGZ-90型鑿巖機進行鑿巖,切割橫巷內采用孔徑為65 mm鑿巖時,豎直孔不穿透頂部,留500 mm 厚度,采用孔徑為80 mm鑿巖時,穿透頂板。根據礦巖特性和使用條件確定爆破參數。采用YGZ-90 型中孔鑿巖機鑿上向扇形中深孔,炮孔直徑65 mm,排距為1.4 m,孔距為1.2~2.0 m。使用粒狀銨油炸藥,用BQF-100 型裝藥器裝藥,非電毫秒雷管多排微差爆破,單響控制炸藥量為400 kg,炮孔延米平均崩礦量4~6 t,炮孔利用率按照95%考慮,回采炸藥單耗0.39 kg/t,采場出礦大塊率3%~5%。二步驟礦房寬度為6.0~8.0 m,礦房分2 層,下部采高為10.2 m,上部采高為7.3 m。開采下層礦房前,將鄰近采場的礦倒滿下部2.7 m 巷道內,才能進行礦房開采,先施工下層礦房上部高3.5 m,寬度為礦房的寬度,采用五分之一三心拱。使用YT-28 型氣動鑿巖機鑿巖,上部施工完成后,再施工下層礦房留下來的礦。上層礦房高度為7.3 m,施工上層礦房上部高3.5 m,頂部中點高出分段底板500 mm,寬度為礦房的寬度8 m,采用五分之一三心拱,施工完成采場長度后,再施工剩余3.8 m厚的礦。

3.4 采場通風和出礦

一般在采場爆破以后進行加強通風3~5 h,出礦作業采用斗容3.0,4.0 m3的國產柴油鏟運機,在采場口附近裝礦,由運輸礦車運至礦石溜礦井,經破碎后用箕斗提升到地表,運距100~300 m。對開采的中深孔采場,采用搶采、搶出、搶充的措施,集中2 個采場出礦,出完礦后立即充填。每采場生產能力一般可達1 000 t/d,每個項目部設置4 個開采的采場和2 個備采采場,就能保證完成出礦任務。

3.5 充填作業

一步驟中深孔落礦采場內礦石出完后,從上分段架設充填管到采場口,采場底部出礦進路砌筑充填擋墻,擋墻可采用370 mm 厚磚墻,安裝濾水管,噴射混凝土厚度為5 mm,墻外鋪設14#的槽鋼,間隔200~300 mm,外邊用φ32 mm 圓鋼將工字鋼和槽鋼固定,圓鋼錨固長度不小于1.0 m,工字鋼間隔700~1 200 mm,充填濃度60%~65%,采用灰砂比1∶6~1∶8進行充填(圖3)。待充填體達到凝固期后,將槽鋼和工字鋼拆除后進行下一道充填擋墻利用。一步驟回采的采場充填高于底板水平面500 mm,二步驟回采的采場擋墻采用厚度為600 mm 的鋼筋混凝土擋墻,且二步驟回采采場充填時,將充填管和出氣管固定在頂板的最高處,兩者的距離不小于5.0 m,排氣孔出漿后停止充填,使得每個采場充填完全結頂,避免采場開采時周圍出現應力集中的現象。充填體達到養護期后,可對采場下1 個分條進行開采,直至整個采場采礦充填完成。

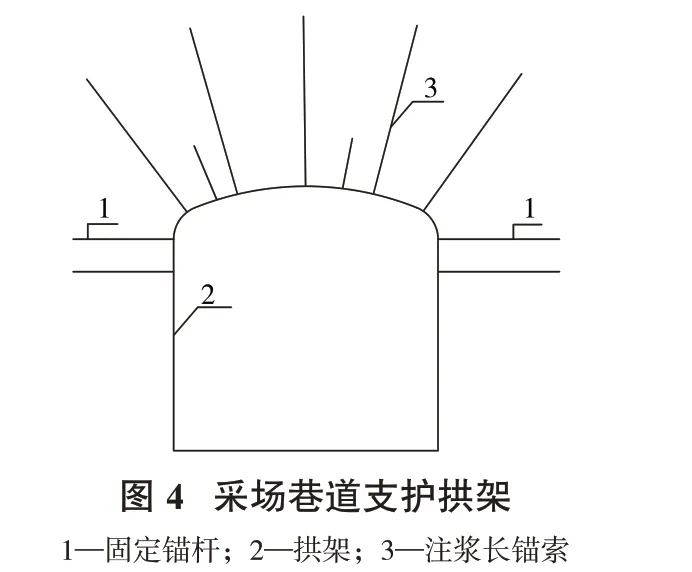

3.6 采場支護措施

由于礦巖較為破碎,一步驟采場底部巷道和采場頂部巷道在掘進時,采用錨、索、噴網聯合支護。在制作的長為8.1 m拱架上布設5~7個φ18~22 mm 螺紋鋼錨桿,長度2.5 m(圖4)。在每個采場頂板選用φ17.8 mm×8.5 m 長錨索進行支護,外露0.3~0.5 m,長錨索排距為3.0 m,每排5根鋼絞索支護,注漿時,注漿水灰比為0.45,排氣孔漏漿后,方能停止注漿。網片長為2.0 m,寬為1.05 m,采用φ6.5 mm 冷拔二級螺紋鋼焊接成網度為150 mm×100 mm 單個網片,網片之間用鐵絲扎緊;噴射強度C25 混凝土,厚度為100 mm。二步驟回采采場支護仍然采用現用的支護方式,φ18 mm 預應力樹脂錨桿,采用蝶形錨盤,規格150 mm×150 mm×10 mm。φ17.8 mm預應力樹脂鋼絞索,長為6.0 m,外露0.3~0.4 m,采用蝶形錨盤,規格300mm×300 mm×16 mm,錨固劑為K2850型樹脂錨固劑。下層礦房的上部掘進采用全斷面支護,充填體內為φ18 mm×2.5 m 螺紋鋼錨桿掛網支護,采用水泥卷錨固劑錨固。

3.7 優化效果分析

一步驟采場采用高效的中深孔采礦,切槽利用擠壓爆破技術,提高了采礦效率、礦石的大塊率、出礦效率,降低了炸藥單耗、噸礦成本;鑿巖巷、出礦巷斷面變小,施工強度小,施工較為安全,采礦落礦高度15 m、寬度8 m,施工人員不在采場內作業,安全風險小;生產工作面由原來的36 個減至20 個,大大地減輕生產管理組織壓力,降低了安全風險,減輕生產管理組織壓力,便于生產管理,可以集中采場出礦,4個采場能夠滿足出礦需求。

4 結 論

(1)礦石中造泥礦物和鱗片狀礦物的含量及富集程度影響礦體穩定性。閃長巖、金云母角巖、輝綠巖和微晶高嶺石巖有軟化巖石性質,是構成主礦體局部崩解的重要因素。礦區內斷裂構造、裂隙較為發育,影響礦房的開采。

(2)在礦巖較為破碎的情況,利用錨桿、錨索、單層拱架和錨網噴聯合支護技術,進行采場高效、經濟、安全開采。

(3)一步驟采場采用高效的中深孔采礦,切槽利用擠壓爆破技術,鑿巖巷、出礦巷斷面變小,施工強度小,施工較為安全。每次采用微差控制爆破,落礦3 000~8 000 t,能滿足生產的需要,又便于采場管理,采礦效率高,炸藥單耗降低,大塊率少,出礦效率高,安全風險小。

(4)采場充填能夠充分結頂,避免在采礦時出現應力較為集中的現象,利用鋼材支撐充填擋墻,能夠保證擋墻的穩固性,又能回收循環利用,減少擋墻成本,提高施工效率。

(5)通過采礦方法優化減少了施工工作面,大大地減輕生產管理組織壓力,便于生產管理,降低了生產、管理、安全上投入費用,有助于生產區通風管理,改善通風條件,降低安全了風險。