聚能管預裂爆破技術研究與應用

揣 新 陳能革 朱 磊 劉智兵

(1.江西理工大學資源與環境工程學院;2.安徽馬鋼礦業資源集團南山礦業有限公司;3.安徽馬鋼礦業資源集團有限公司;4.馬鞍山礦山研究院爆破工程有限責任公司;5.中鋼集團馬鞍山礦山研究總院股份有限公司)

爆破振動是露天爆破公害之首,嚴重影響礦山邊坡穩定性及礦旁建筑物安全,采用預裂爆破技術不僅能夠顯著降低爆破振動速度,減少對邊坡巖體的破壞,還能夠提升邊坡面的平整度,最大限度地保護邊坡穩定,對于礦區及附近生命財產安全意義重大[1]。但是常規預裂爆破在巖體完整性較差區域效果較差,于是提出采用聚能預裂爆破改善這一問題。

針對臺階邊坡聚能預裂爆破技術,諸多學者展開了相關的研究。許守信等[2]采用有限元軟件建立了矩形聚能藥包模型,分析了矩形聚能藥包的聚能效應,得出沿炮孔中心水平方向應力是沿炮孔中心垂直方向應力的1.62~3.51 倍,并且在西溝礦現場試驗驗證了矩形聚能藥包結構的可行性。胡坤倫等[3]利用理論計算和現場實測對比分析聚能預裂爆破減振效果,得出使用聚能預裂爆破技術能夠顯著降低振動速度,最大減振率為92.2%,平均減振率為74.0%。林飛[4]通過聚能管預裂爆破和常規預裂爆破的對比試驗,得出與常規預裂爆破相比,邊坡面更平整,活動碎石少,半壁孔率顯著提高。王樂等[5]通過聚能預裂爆破在東鞍山鐵礦的現場試驗,得到了聚能預裂爆破能形成顯著的預裂縫,起到減振作用,保護邊坡安全穩定,節約鉆孔成本的結論。

但是由于各礦山實際條件具有多變性、模糊性等特點,是一個復雜的系統工程,預裂爆破參數標準在不同實踐工程中需要進一步調整,以便更好地貼合相關規范及現場實際要求。基于此,本文采用有限元軟件,對不同裝藥方式、不同預裂孔間距條件下的高村鐵礦中閃長玢巖預裂爆破效果進行模擬研究,利用數值模擬研究得到的規律,來提升預裂爆破效果,降低礦山爆破振動速度,同時,為類似礦山預裂爆破減振提供參考。

1 工程概況

高村鐵礦臺階設計高度12 m,生產爆破炮孔直徑250 mm,單孔裝藥量達450 kg,盡管已經采用微差爆破技術,但在臨幫區域爆破時,邊坡處的爆破振動最大值仍然會達到30 cm/s以上(超過《非煤露天礦邊坡工程技術規范》規定的24 cm/s),可能造成邊坡巖體損傷破壞、邊坡軟弱破碎區域滑坡、邊坡坡面不平整和后期復綠難度大、成本高等問題。

經過近十多年的開采,目前高村采場二期設計開采境界范圍內預計采場工業品位礦石剩余資源儲量約2 100萬t,按照500萬t/a礦石生產規模僅能穩產4~5 a。為保證礦山設計生產能力長期穩定地達標達產,延長礦山服務年限,避免現有礦山已有生產設施的閑置浪費和因生產能力不足而導致的下崗減員,擬實施南山礦業公司高村鐵礦三期技改建設工程項目。三期開采平面范圍是在二期開采境界范圍基礎上西擴150 m,豎向范圍+66~-258 m,相比目前最低開采深度102 m,開采最終深度相比二期降低了156 m。礦山安全生產挑戰變得更加嚴峻,為了降低爆破振動速度,提高礦山三期擴建邊坡穩定性,開展聚能管預裂爆破技術研究意義重大。

2 聚能管預裂爆破數值模擬研究

2.1 數值模型建立

爆破數值模型由炸藥、聚能管、空氣和巖石4 部分組成,其中炸藥、聚能管和空氣3 種材料采用歐拉網格建模,單元使用多物質ALE 算法,巖石采用拉格朗日網格建模,巖石與空氣和聚能管材料間采用耦合算法。

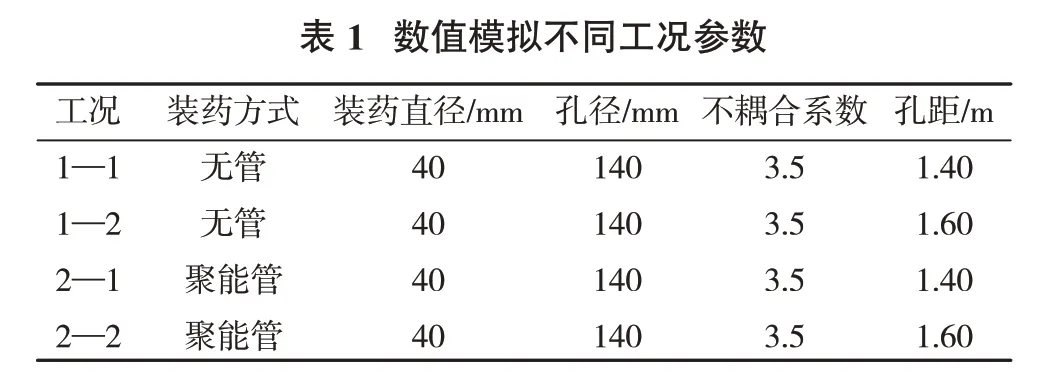

為分析孔距和聚能管對預裂爆破效果的影響,模型中建立了雙炮孔聚能管裝藥結構,共設置4組工況,不同工況參數見表1。

?

為分析不同孔距下,聚能管裝藥對預裂爆破效果的影響,在2 種不同孔距聚能管模擬模型的基礎上,建立無管的2 組模擬模型進行對比,分析相同孔距下有無聚能管時的預裂爆破效果,模擬模型為四分之一模型,實際模型如圖1所示。

2.2 計算力學參數選擇

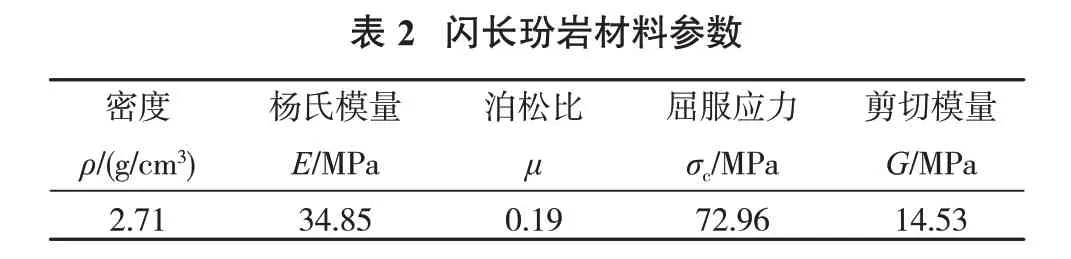

為避免由于計算中網格過分畸變造成計算結果的不準確,本次模擬采用流固耦合方法,巖石材料采用Lagrange網格描述,其參數根據高村鐵礦現場取樣進行實驗室物理力學參數試驗確定,見表2。

?

炸藥采用Euler 網格描述,狀態方程采用下式描述:

式中,P為爆轟產物壓力,kN;V為單位體積比容,m3/kg;E1為初始內能,J;A、B、R1、R2、ω為常數,由試驗測定。

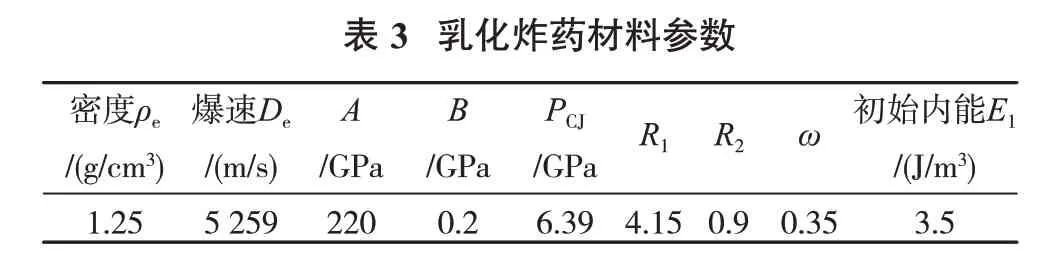

本次模擬選擇的炸藥是乳化炸藥,該乳化炸藥的相關參數見表3[6]。

?

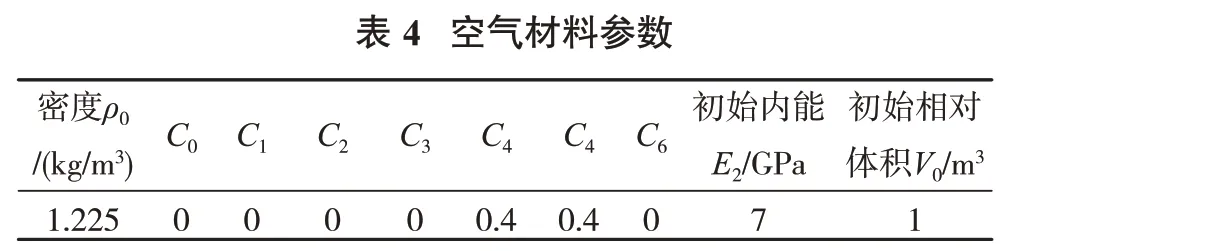

流體材料通常采用本構方程和狀態方程2 種方程來描述材料行為。空氣狀態方程見下式:

式中,V0為初始相對體積,m3;C0、C1、C2、C3、C4、C5、C6為常數。

空氣相關參數見表4。

?

2.3 數值模擬結果分析

設定巖石材料的失效參數為抗拉強度25 MPa(閃長玢巖動態抗拉強度),4 種工況下的模擬結果如圖2~圖5 所示,圖中深色部分為巖石單元,淺色部分為空氣,通過空氣范圍的擴展顯示預裂縫的擴展過程。

比較工況1—1 和1—2 的模擬結果發現,在正常裝藥情況下,孔距1.4 m 的裂縫擴展速度明顯快于孔距1.6 m,但是在模型計算到3 ms 時2 個模型的預裂縫都沒有貫通;比較工況2—1 和2—2 的模擬結果發現,在聚能管裝藥情況下,3 ms 時工況2-1 的模型裂縫已經貫通,但工況2—2的模型裂縫還未貫通,很明顯孔距1.4 m的裂縫擴展速度明顯快于孔距1.6 m。

比較工況1—1 和2—1 的模擬結果發現,在孔距同為1.4 m 時,工況2—1 模型在計算至3 ms 時,兩預裂孔形成的預裂縫已經貫通,采用聚能管裝藥裂縫擴展速度明顯快于正常裝藥裂縫擴展速度,說明采用聚能管裝藥作用明顯;比較1—2 和2—2 的模擬計算結果發現,在孔距同為1.6 m時,不管是正常裝藥還是聚能管裝藥,在模型計算至3 ms 時,預裂縫都沒有發生貫通,但從模型結果中可以看出,聚能管裝藥裂縫擴展速度快于正常裝藥。

通過模擬計算結果綜合分析,不管是正常裝藥還是聚能管裝藥,孔距為1.4 m 時的預裂縫形成效果都要好于1.6 m,而且聚能管裝藥能起到提升預裂縫擴展速度的作用。所以針對高村鐵礦閃長玢巖,采用聚能管裝藥情況下,預裂孔孔距為1.4 m時,預裂爆破效果最好。

3 聚能管預裂爆破現場試驗

3.1 主要試驗參數

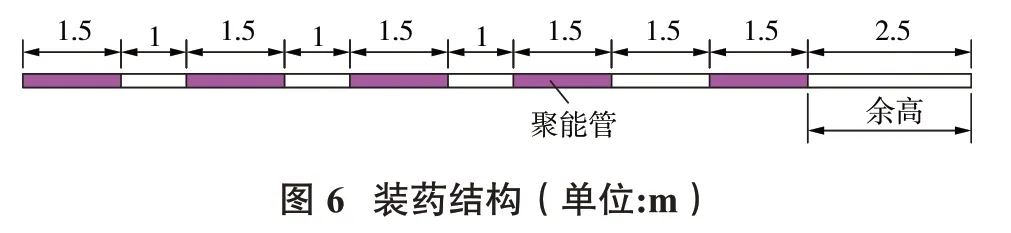

試驗區域位于采場東幫-42~-54 m 臺階,臺階高度為12 m,傾角為60°,主要分布巖石為閃長玢巖。

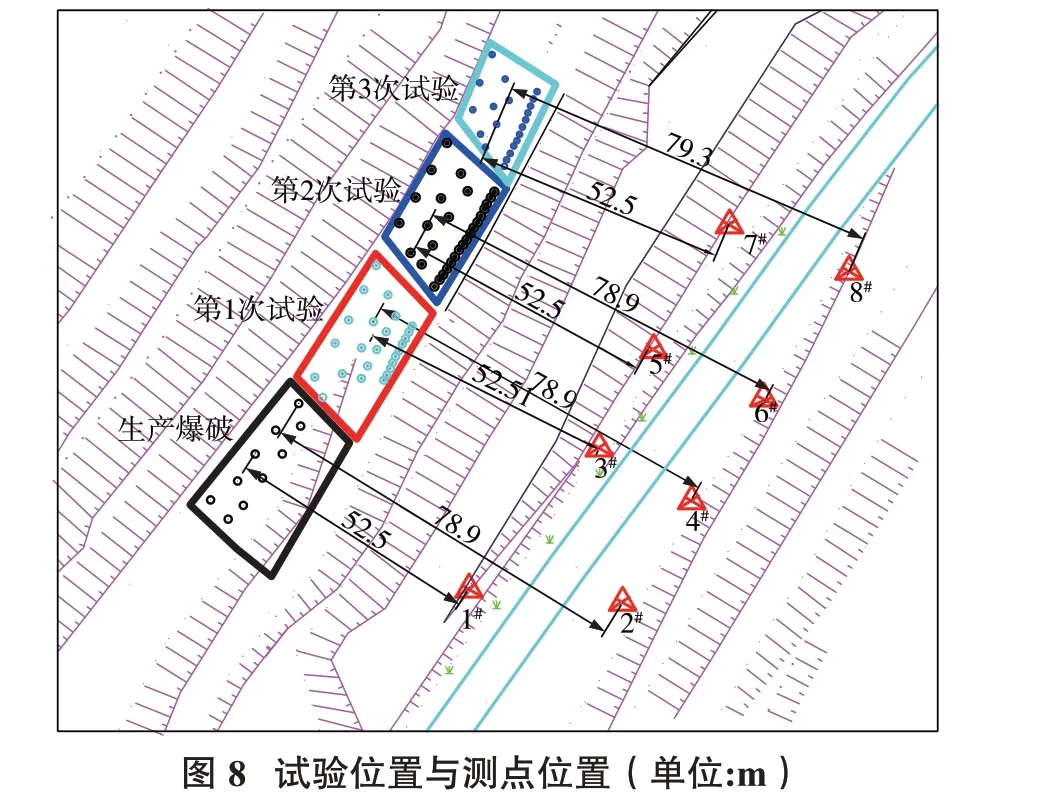

(1)預裂孔直徑與傾角α。試驗采用礦山現有潛孔鉆機進行鉆孔,直徑為140 mm,預裂孔平行于邊坡面,傾角60°。

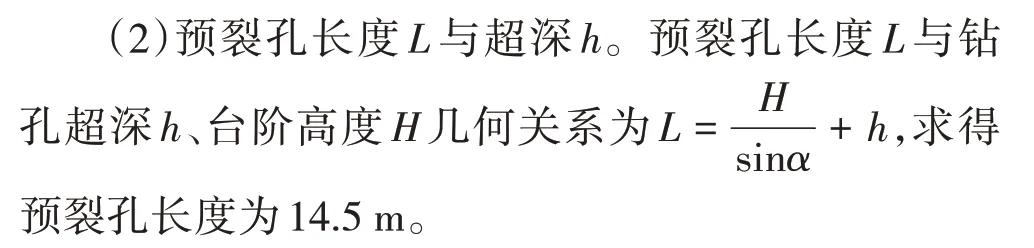

(3)不耦合系數。試驗所采用聚能管直徑為40 mm,即裝藥直徑為40 mm,按照不耦合系數定義可以求得不耦合系數為3.5。

(4)裝藥結構。選擇1.5 m長聚能管,每個預裂孔5 支聚能管,每支聚能管可裝藥1.5 kg,計算線裝藥密度為0.52 kg/m,具體裝藥結構見圖6。主爆孔、緩沖孔和輔助孔都為垂直孔,主爆孔和緩沖孔超深2.5 m,孔深14.5 m,輔助孔深5 m,炮孔布置剖面見圖7。

3.2 減振效果分析

在采場東幫進行了4 次試驗,分別為1 次常規生產爆破(作對照)和3 次聚能管預裂爆破。在每次試驗相同距離位置分別布置2 個爆破振動監測點,圖8為爆區與對應監測點位置。

統計生產爆破和每次聚能管預裂爆破試驗產生的合振動速度值,并將每次試驗2個測點所測振速與生產爆破相同距離測點的振速相比較,計算出相應監測位置的減振率和每次預裂爆破試驗的平均減振率,見表5。

從表5 中可以看出,每次試驗中第1 個測振點的減振效果都要比第2個測振點好,這是因為隨著爆心距增加爆破振動速度衰減明顯。比較3 次預裂爆破試驗,平均減振率為46.89%,其中第3 次預裂爆破試驗減振率最高,為58.17%,該次試驗預裂孔間距1.4 m,驗證了數值模擬研究結論的正確性。所以預裂爆破采用聚能管裝藥,預裂孔間距選擇1.4 m,在高村鐵礦能夠獲得相對較好的減振效果。

?

4 結 論

(1)通過數值模擬研究,分析了聚能管和預裂孔間距對預裂爆破效果的影響。通過觀察預裂縫擴展情況,得到聚能管能起到提升預裂縫擴展速度的作用,針對高村鐵礦閃長玢巖條件,采用聚能管裝藥情況下,預裂孔間距為1.4 m時,預裂縫形成效果最好。

(2)根據現場已有鉆機型號和聚能管尺寸,確定炮孔直徑為140 mm,不耦合系數為3.5,在高村鐵礦開展不同預裂孔間距的聚能管預裂爆破的現場試驗,通過監測爆破振動速度獲得不同試驗的減振效果。試驗結果表明:3 次聚能管預裂爆破平均減振率為46.89%,預裂孔間距為1.4 m 時,聚能管預裂爆破的減振率最高,為58.17%,驗證了數值模擬結果的正確性。