億欣礦XV2310工作面無煤柱留巷技術研究

王劍強

(晉能控股集團晉圣億欣煤業有限公司)

煤炭開采時,若仍采用傳統的留設寬煤柱方式護巷,存在煤炭資源回收率低、巷道掘進工程量大、圍巖應力集中等問題,給煤炭資源經濟高效回采帶來制約[1-2]。無煤柱開采技術是保持我國煤炭資源可持續發展的有效戰略之一,現場應用時一般只需對頂板進行卸壓降頂,利用礦山壓力和巖體的碎脹特性,即可實現無煤柱開采[3-5]。以億欣煤業XV2310工作面無煤柱留巷為工程背景,對現場采用留巷技術進行分析,以期為其他類似情況礦井采面留巷開采提供經驗借鑒。

1 工程概況

億欣煤業XV2310 工作面走向長度200 m,傾斜長度981.31 m,采面回采的15#煤層傾角3°~15°,煤厚平均2.55 m,煤層直接頂為厚度均值8.2 m 的K2石灰巖,直接底為厚度均值2.5 m 的泥巖。15#煤層煤自燃傾向性為Ⅱ類,煤塵無爆炸危險性。XV2310 工作面采高平均2.5 m,單循環進尺0.8 m。

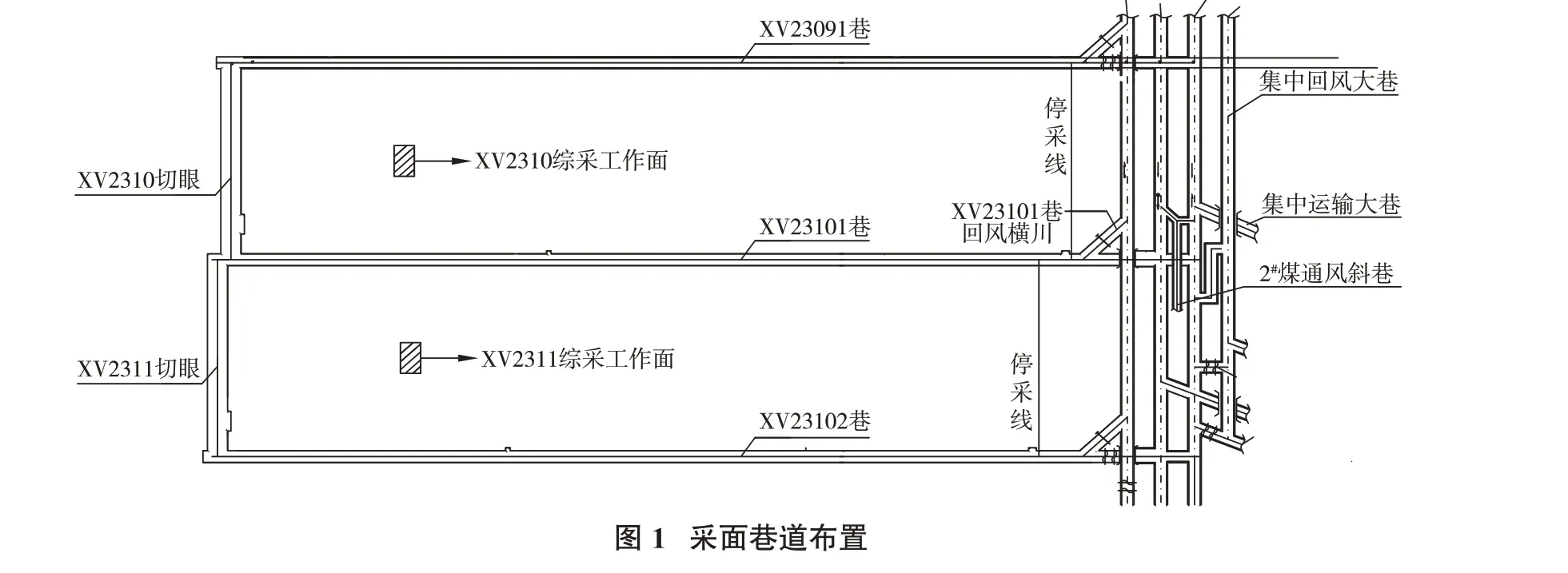

XV2310工作面采用一面三巷(一進兩回)的布置形式,具體巷道布置方式見圖1。進風巷(XV23101)與東軌道大巷相連,解決工作面進風、運料及出煤問題;工作面回風巷(XV23091 巷、XV23111 巷)分別與南翼輔助回風巷連通,解決工作面回風問題。為提高采面煤炭資源采收率并降低巷道掘進工程量,提出將XV 23101 巷留作下一工作面(XV2311 工作面)的回采巷道。XV23101 巷為矩形斷面,寬×高=5.2 m×2.6 m,采用錨網梁組合支護,巷道頂幫采用鋼筋托梁作為錨桿支護的組合構件,頂部每排布置4根錨桿(規格為MSGLW-400/20×2 000)、間距×排距=1.5 m×1.8 m,巷幫每排布置3 根錨桿(規格為MSGLW-400/20×2 000),間距×排距=0.9 m×1.8 m;巷道頂板正中位置按照5.4 m 間距布置1 根7.3 m 單體錨索,錨索型號為SKP18-1/1 860。

2 無煤巖沿空留巷技術

2.1 回采巷道補強支護

2.1.1 補強錨索規格

為提高補強支護效率,提出采用普通錨索對XV23101 巷頂板進行補強,錨索索體為φ21.8 mm×1 mm×19 股高強度鋼絞線,采用3 支MSZ2360 型錨固劑。錨索長度可通過下述方式確定。

按照切頂留巷頂板穩定條件考慮,錨索的長度應滿足[6]:

式中,HF為頂裂切縫深度,m。

預裂切縫深度(HF)臨界設計公式如下[7]:

式中,hK為頂板下沉量,m;hG為底臌量,m;K為殘余碎脹系數,取1.4;HM為采高,m。

在不考慮底臌及頂板下沉的情況下,取采高2.5 m 時,則采場冒落高度6.3 m。按照切頂留巷要求,懸吊錨索錨固段要位于冒落高度之上,則錨索長度宜≥8.3 m,為保證錨固效果的情況下,錨索長度≥8.3 m,因還需滿足錨固段位于穩定巖層的要求,設計取8.3 m。

為此,在XV23101 巷留巷段采用規格為SKP22-1/1 860×8 300的鋼絞線錨索進行補強。

2.1.2 補強錨索施工參數

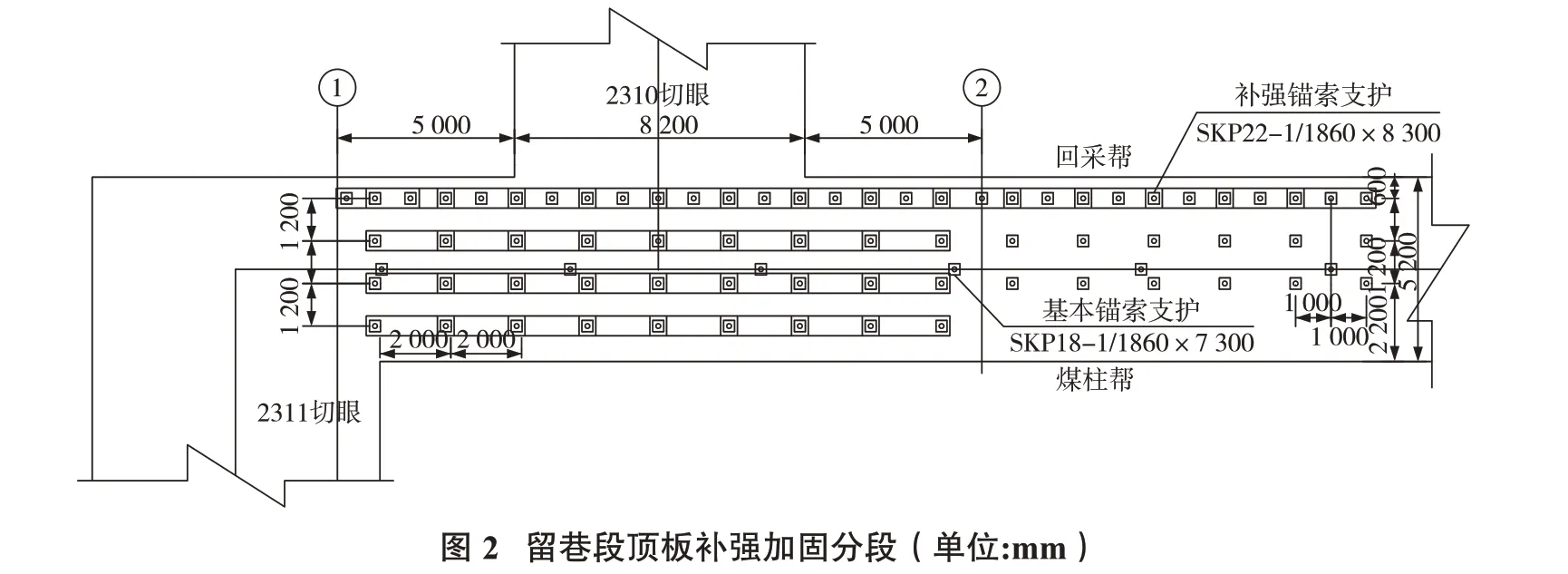

考慮留巷起始位置即XV2310 切眼丁字口處頂板壓力較大,將留巷段頂板補強加固段分為2 段,具體如圖2所示。

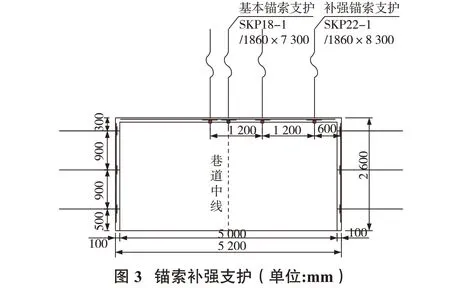

(1)第一段(①~②)補強支護范圍為沿空留巷起始位置XV2310 切眼丁字口處,加固長度18.2 m,采用4 列補強錨索,錨索規格為SKP22-1/1 860×8 300,其中第1 列錨索距留巷幫600 mm、排距1 000 mm;第2~4 列錨索布置間距均為1 200 mm,排距2 000 mm,錨索垂直于頂板方向布置,相鄰錨索之間用平行于巷道走向的W 鋼帶連接(W 鋼帶),W 鋼帶選用4 600/2 600×280×4 的鋼板制作,根據間距加工200 mm×100 mm 的長孔。錨索預緊力不小于290 kN。

(2)第二段補強支護范圍為XV2310 切眼丁字口至留巷結束處,頂板用3 列補強錨索,錨索規格為SKP22-1/1 860×8 300,第1 列錨索距留巷幫600 mm,排距1 000 mm;第2~3 列錨索距間距為1 200 mm,排距2 000 mm,錨索垂直于頂板方向布置。第1列相鄰錨索之間用W 鋼帶連接(W 鋼帶平行于巷道走向),W 鋼帶選用4 600/2 600×280×4 的鋼板制作,根據間距加工200 mm×100 mm 的長孔。選用300 mm×300 mm×20 mm 的蝶形托盤,錨索預緊力不小于290 kN。具體支護斷面見圖3所示。

2.2 巷道臨時支護技術

根據以往現場監測數據,將XV23101 留巷段劃分為3 個區:超前支護區(采面前方20 m)、架后維護區(架后0~200 m)和成巷穩定區(架后200 m 之后),不同分區采取不同的支護措施。

2.2.1 超前支護區

均 采 用DW28-250 / 100、DW31.5-200 / 100、DW35-200/100 型單體液壓支柱進行超前支護管理,從工作面煤壁向外20 mπ 型鋼梁架棚支護,保證一梁三柱;人行道側距離巷幫800~1 600 mm;非行人側距離巷幫400~1 600 mm。

2.2.2 架后維護區

在架后0~200 m 范圍內,采用單體柱+π 型梁一梁四柱支護及29U 型鋼可縮支架+風筒布+金屬網擋矸支護,緊跟支架后擋矸。π 型鋼梁長度4 m,臨空側端頭距離W 鋼帶中心線100 mm,排距1 m,單體柱距π型鋼梁兩端間距均為100 mm;第2 根柱距第1 根柱間距為500 mm,第3 根柱距第2 根柱間距為500 mm,第4 根柱距第3 根柱間距為2 800 mm。在巷道切縫幫沿切縫線布置1 排U 型鋼可縮支架,間距600 mm,U 型鋼內掛鋼筋網、菱形網和風筒布,防止矸石竄入巷道及采空區漏風。靠采空區側由里向外依次為菱形網、風筒布、鋼筋網、U 型鋼梁。臨空側與頂板、底板連接處采取噴漿方式,防止從巷道兩幫和頂、底部向采空區漏風。擋矸柱單節長度取1 900 mm,兩腿搭接長度1 000 mm,并采用2 道卡纜連接。U 型鋼上腿外表面焊接φ30 mm×500 mm 圓鋼,焊接長度200 mm,圓鋼插入切頂孔內,U 型鋼下腿焊接底座,并放入柱窩內,柱窩深度不低于200 mm。架后維護區具體布置情況如圖4所示。

2.2.3 成巷穩定區

工作面成巷穩定區(工作面往后200 m 之后)圍巖趨于穩定狀態,可將臨時支護一梁四柱變為一梁三柱,根據礦壓觀測的數據分析,再變為一梁二柱,直至單體支柱全部回撤,只保留U型可縮支架及鋼筋網進行擋矸。

2.3 切縫孔施工技術參數

2.3.1 切縫孔施工參數

XV23101 巷頂板有2 層厚堅硬巖層,分別為8.2和3.4 m厚灰巖,根據以往的施工經驗,切斷關鍵層巷道垮落更充分,卸壓及留巷效果更好。為此切縫鉆孔應切至第2 層灰巖層,切縫高度14.7 m,但是切縫孔較深時,造成下部堅硬頂板未進行充分預裂,切頂不充分;為實現淺部預裂,保證切頂卸壓效果,為提出深孔+淺孔切頂卸壓方式。切縫鉆孔均向采空區方向傾斜15°,深孔長15.2 m、封孔5.2 m;淺孔長5.2 m,封孔1.7 m;鉆孔直徑為50 mm、間距300 mm。鉆孔布置見圖5。

2.3.2 切縫孔裝藥參數

采用間隔裝藥結構,BTC-1500型聚能管,外徑42 mm,內徑36.5 mm,管長1 500 mm。炸藥為φ35 mm×300 mm,煤礦許用三級乳化炸藥,質量300 g/卷。

深孔(15.2 m)每孔裝藥量按4.2 kg 裝藥(14 卷),每孔封孔5.2 m,裝藥長度10 m,單孔使用6 根1.5 m聚能管和1 根1 m 聚能管,采用3+2+2+1+2+2+2 的裝藥方式。淺孔(5.2 m)每孔暫按1.5 kg 裝藥,5 卷,每孔封孔1.7 m,裝藥長度3.5 m,使用2 根1.5 m 聚能管和1根0.5 m聚能管,按照2+2+1的裝藥方式。

工作面每天推進度按照7.2 m 計算,則每天需要爆破12個深、淺孔組合。

3 留巷效果分析

在23101 巷按照30 m 間隔布置13 個礦壓監測點對留巷段圍巖變形、頂板離層等情況進行跟蹤監測。

(1)頂板變形量為65~285 mm,兩幫收縮量小于220 mm,巷道整體變形量較小。

(2)頂板離層最小為0 mm,最大為213 mm,整體離層值較小。

(3)單體柱活柱縮量最小為0 mm,最大為305 mm,單體柱縮量較小,說明頂板壓力較小。

從礦壓監測數據分析,在現有的留巷設計參數下,整體留巷效果較好,滿足巷道復用要求。

4 結 論

為提高億欣礦煤炭資源采收率、降低巷道掘進工程量,結合XV2310 工作面現場情況,將切頂應用到XV23101巷留巷中。

(1)在XV23101 巷留巷起始位置切眼丁字口處頂板壓力較大,將加固段分為2 段,分別使用4 列、3列錨索(規格為SKP22-1/1 860×8 300)補強,錨索錨固端位于采面冒落高度以上穩定巖層中。

(2)通過以往的施工經驗確定采用深孔+淺孔切頂卸壓方式,深孔長15.2 m、封孔5.2 m;淺孔長5.2 m、封孔1.7 m,鉆孔向回采幫傾斜10°,深孔用3+2+2+1+2+2+2 的裝藥方式,淺孔用2+2+1 的裝藥方式,切頂后頂板冒落矸石可充填采空區。

(3)根據礦壓顯現情況,將留巷段分為超前支護區、架后維護區和成巷穩定區,并分別采用一梁三柱、一梁四柱及擋矸(29U 型鋼可縮支架+風筒布+金屬網、U型可縮支架+鋼筋網)支護。

(4)工程應用后,XV23101 巷留巷圍巖變形控制效果較為顯著,頂板下沉量在65~285 mm,兩幫收縮量小于220 mm,巷道整體變形量較小。XV23101 巷在現有的留巷設計參數下,整體留巷效果較好,滿足巷道復用要求。