黃磷尾氣深度凈化發(fā)電技術(shù)實(shí)驗(yàn)研究

武漢河,任育杰,楊立新,陳俊峰,董和平

(中節(jié)能工業(yè)節(jié)能有限公司,北京 100080)

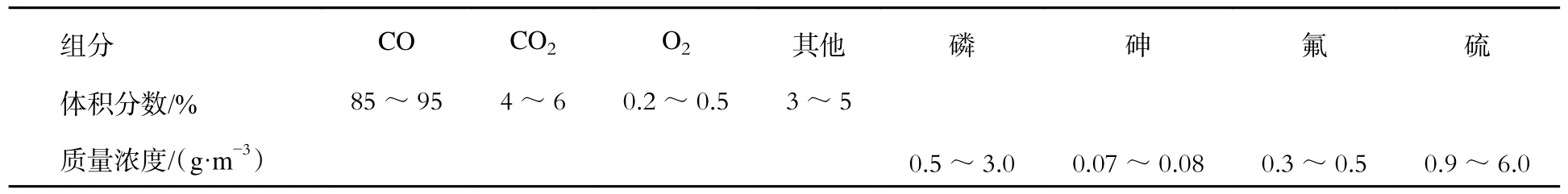

黃磷是制造各種磷化物的基礎(chǔ)原料,廣泛應(yīng)用于國(guó)防、農(nóng)藥、食品、香料、醫(yī)學(xué)試劑、防火劑等領(lǐng)域。其相關(guān)產(chǎn)品主要包括熱法磷酸、三氯化磷及其他,各自產(chǎn)量分別占總產(chǎn)量的45%、45%和2%,2020 年我國(guó)黃磷產(chǎn)能1.78 × 106t·a-1,產(chǎn)量5.3 × 105t·a-1(受疫情影響)[1]。黃磷生產(chǎn)一般采用熱法即電爐法,在溫度1 400 ℃左右用焦炭將磷礦石中的化合態(tài)磷還原成單質(zhì)磷。利用電爐法制黃磷時(shí),副產(chǎn)大量尾氣,每生產(chǎn)1 t 黃磷副產(chǎn)2 700~3 000 m3尾氣,其基本組分見(jiàn)表1[2]。由表中可見(jiàn),尾氣中CO 體積分?jǐn)?shù)在85%~95%,尾氣熱值為10.5~11.0 MJ·m-3[3],按正常年份黃磷產(chǎn)量≥6.0 × 105t·a-1計(jì)算,全行業(yè)副產(chǎn)尾氣1.71 × 109m3·a-1,尾氣總熱值達(dá)18.4 PJ·a-1,資源價(jià)值可觀。

表1 黃磷尾氣組分Tab.1 Constituents of yellow phosphorus tail gas

1.1 黃磷尾氣利用現(xiàn)狀

黃磷尾氣因富含CO 并含少量H2,其熱值可觀,可用作燃料。同時(shí),尾氣中的CO、H2也是很好的化工原料[4]。目前其利用情況可概括為以下三種:

(1)直排燃燒。黃磷尾氣中的磷及磷化物主要有單質(zhì)磷、磷化氫,硫化物主要有硫化氫、羰基硫,氟化物主要有四氟化硅和氫氟酸[5]。由于尾氣中雜質(zhì)多,提純工藝復(fù)雜,加上多數(shù)雜質(zhì)腐蝕性強(qiáng),導(dǎo)致尾氣凈化裝置投資大,運(yùn)維成本高,在一定程度上阻礙了黃磷尾氣的有效利用。目前黃磷生產(chǎn)企業(yè)普遍將尾氣直排燃燒。這種零回收、零利用的處理方式既浪費(fèi)資源又污染環(huán)境,與綠色環(huán)保可持續(xù)發(fā)展戰(zhàn)略背道而馳。自2009 年國(guó)家實(shí)施“黃磷行業(yè)準(zhǔn)入條件”特別是2018 年啟動(dòng)“長(zhǎng)江大保護(hù)”以來(lái),直排燃燒已基本禁絕,但規(guī)模較小的企業(yè)仍零星存在隱性直排燃燒現(xiàn)象。

(2)作為燃料。企業(yè)將黃磷尾氣直接或經(jīng)簡(jiǎn)單水洗后作為燃料使用,或用來(lái)烘干礦石、焦炭等原料;或用來(lái)燒結(jié)礦石;或作為熱源用于三聚磷酸鈉和六偏磷酸鈉的熱縮聚反應(yīng)[6];或用作鍋爐燃料產(chǎn)生蒸汽發(fā)電,或產(chǎn)生熱水用于黃磷生產(chǎn)等。這些途徑的共同優(yōu)點(diǎn)是投資少,工藝簡(jiǎn)單,便于操作管理,能不同程度地回收利用尾氣能量,降低企業(yè)綜合能耗,有助于降本增效。但這只是將黃磷尾氣當(dāng)作普通燃料,僅利用其熱能,沒(méi)有充分利用尾氣潛能,且用氣點(diǎn)較分散,燃燒產(chǎn)生的煙氣很難集中凈化、脫除污染物,與直排燃燒相比僅是利用了其熱能而已。

(3)作為原料。黃磷尾氣中CO 體積分?jǐn)?shù)在90%左右,是潛在的優(yōu)質(zhì)化工原料,若通過(guò)深度凈化將其中雜質(zhì)的質(zhì)量濃度控制在1 mg·m-3以下,則其可作為合成甲醇、乙酸、二甲醚、碳酸二甲酯等碳一化工的基礎(chǔ)原料[7]。該利用方式的優(yōu)點(diǎn)是可為合成高附加值的有機(jī)產(chǎn)品提供高純度CO,真正實(shí)現(xiàn)變廢為寶,大大提高黃磷行業(yè)的經(jīng)濟(jì)效益和競(jìng)爭(zhēng)力,助力黃磷產(chǎn)業(yè)技術(shù)升級(jí);其缺點(diǎn)是黃磷尾氣中雜質(zhì)種類多,而每種凈化技術(shù)往往僅對(duì)特定雜質(zhì)的凈化效果較好,需組合應(yīng)用多種凈化技術(shù)才能達(dá)到合成氣所要求的凈化效果,但這往往導(dǎo)致工藝復(fù)雜,投資及運(yùn)維成本增大,不適用于中小規(guī)模黃磷企業(yè)。

目前在尾氣凈化利用方面,黃磷行業(yè)內(nèi)僅有幾個(gè)大型企業(yè)因其投入大,尾氣凈化利用較好。其他中小企業(yè)受規(guī)模、財(cái)力及技術(shù)能力所限,黃磷尾氣凈化利用仍較粗放,尾氣利用率不足40%[8],一般將未利用的尾氣隱蔽燃燒后對(duì)大氣排空。這種粗放式處理不僅造成資源浪費(fèi),而且導(dǎo)致大量有毒有害物質(zhì)直排大氣,嚴(yán)重污染周邊環(huán)境。在“雙碳”目標(biāo)成為我國(guó)國(guó)策的當(dāng)下,黃磷尾氣利用不宜僅停留在作為熱源的初級(jí)階段,更不能放空燃燒,而應(yīng)積極探索其綜合利用的可能途徑。

1.2 黃磷尾氣凈化技術(shù)研究現(xiàn)狀

黃磷尾氣凈化技術(shù)一直是行業(yè)難題,多年來(lái)相關(guān)企業(yè)、院校、研究所或單獨(dú)或聯(lián)合進(jìn)行了多項(xiàng)研究攻關(guān)。目前國(guó)內(nèi)黃磷尾氣凈化技術(shù)路線大致分為以下3 類:

(1)水洗 + 堿洗類工藝[9]。該工藝是研究最早,目前在生產(chǎn)中應(yīng)用最多的基礎(chǔ)技術(shù)。其特點(diǎn)是工藝簡(jiǎn)單,單位產(chǎn)能造價(jià)低,單耗及綜合成本低,但凈化效果一般,凈化氣僅能用作一般燃料。

(2)水洗 + 堿洗 + 高溫連續(xù)催化氧化[10]/低溫液相催化氧化[11]+ 濕法脫硫/催化水解工藝。該工藝路線中,水洗 + 堿洗是黃磷尾氣的初步凈化工藝。高溫連續(xù)催化氧化技術(shù)是在高溫(400℃左右)條件下,在催化劑作用下將黃磷尾氣中的雜質(zhì)H2S 氧化成S 單質(zhì)、PH3氧化成P2O5。該技術(shù)可在工業(yè)上實(shí)現(xiàn)連續(xù)將尾氣中的磷質(zhì)量濃度降至1 mg·m-3以下,但需燃燒一部分凈化尾氣以提供反應(yīng)所需的高溫條件,存在能效不高的缺點(diǎn)。低溫液相催化氧化技術(shù)的主要特點(diǎn)有:①堿吸收轉(zhuǎn)化與液相催化氧化同步進(jìn)行;②將低活性氣溶膠態(tài)P4進(jìn)行堿吸收轉(zhuǎn)化成PH3;③將液相催化氧化產(chǎn)生的H3PO4轉(zhuǎn)化為可沉淀態(tài)。該技術(shù)可在低能耗下將P4、PH3、H2S 脫除至所需濃度,且凈化氣可達(dá)到合成氣的純度要求,但也存在不能連續(xù)運(yùn)行、需多塔切換、操作復(fù)雜的缺點(diǎn)[10]。該技術(shù)路線尚需進(jìn)一步改進(jìn)以克服單位產(chǎn)能造價(jià)高、單耗及綜合成本高的缺點(diǎn)。

(3)水洗 + 堿洗 + PDS(雙核磺化酞氰鈷催化)脫硫 + 變溫變壓吸附[12]工藝。該技術(shù)路線中的水洗 + 堿洗 + PDS 工藝屬于黃磷尾氣凈化的基礎(chǔ)技術(shù)。變溫吸附技術(shù)是利用混合氣體中待分離組分在不同溫度下的吸附容量差異實(shí)現(xiàn)凈化分離,變壓吸附技術(shù)是利用混合氣體中各組分在分子篩上的吸附容量隨壓力變化而出現(xiàn)差異的特性實(shí)現(xiàn)凈化分離。變溫變壓吸附可在一定程度上將黃磷尾氣凈化,但存在脫磷效率低、投資高、不能長(zhǎng)周期穩(wěn)定運(yùn)行的缺點(diǎn)。該技術(shù)路線凈化氣純度較高,但不能完全滿足合成氣的純度要求,且同樣存在工藝復(fù)雜、單位產(chǎn)能造價(jià)高、單耗及綜合成本高的缺點(diǎn)。

綜上所述,水洗 + 堿洗類工藝雖有低投資、低成本的優(yōu)勢(shì),但凈化效果一般,且尚有較多腐蝕性物質(zhì)殘留在尾氣中,導(dǎo)致設(shè)備腐蝕嚴(yán)重,排放的煙氣污染環(huán)境。催化氧化、變溫變壓吸附類工藝凈化效果雖好,但因黃磷行業(yè)多數(shù)企業(yè)產(chǎn)能低、產(chǎn)量小、尾氣量小,不利于固定資產(chǎn)折舊及運(yùn)行成本的攤薄,無(wú)法形成規(guī)模效益,若不顧實(shí)際情況,盲目追求高大上,極易造成虧損,導(dǎo)致生產(chǎn)難以為繼,無(wú)法形成良性循環(huán)。對(duì)于中小規(guī)模黃磷企業(yè),不宜追求一步到位的高純度尾氣凈化技術(shù)路線,應(yīng)根據(jù)技術(shù)經(jīng)濟(jì)分析結(jié)果,在不違反國(guó)家相關(guān)環(huán)保政策的前提下,合理選擇凈化氣的純度等級(jí)及其最終利用方式,找到一條既能較好地將黃磷尾氣凈化又能確保凈化裝置盈利的技術(shù)路線,因此本文設(shè)計(jì)了新的黃磷尾氣深度凈化發(fā)電技術(shù)路線,并進(jìn)行了小試。

2 實(shí)驗(yàn)方法

2.1 實(shí)驗(yàn)原理

2.1.1 工藝流程

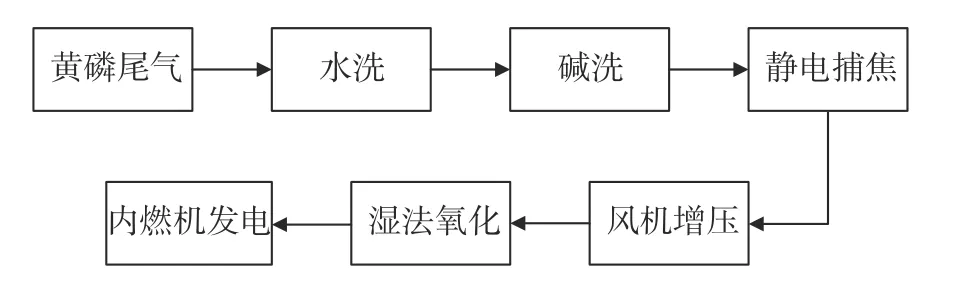

黃磷尾氣經(jīng)水洗堿洗脫除部分酸性氣體及粉塵后,進(jìn)入靜電捕焦塔進(jìn)一步脫除焦油、粉塵及部分雜質(zhì)氣溶膠,再進(jìn)入次氯酸鈉洗滌塔脫除磷化氫、磷單質(zhì)、硫化氫等,所得凈尾氣送至內(nèi)燃機(jī)發(fā)電。黃磷尾氣深度凈化發(fā)電工藝流程如圖1所示。

圖1 黃磷尾氣深度凈化發(fā)電工藝流程Fig.1 Flowchart of power generation following deep purification of yellow phosphorus tail gas

2.1.2 技術(shù)原理

(1)水洗工序

水洗的主要目的是降溫、除塵,回收大部分單質(zhì)磷,其原理是降低尾氣溫度,使部分磷單質(zhì)結(jié)晶析出。利用石灰水中和含有酸性物質(zhì)的洗滌水,經(jīng)澄清分離后,洗滌水循環(huán)使用。相關(guān)化學(xué)反應(yīng)方程式為

(2)堿洗工序

堿洗是用氫氧化鈉溶液作洗滌劑,脫除磷單質(zhì)、磷的氧化物及水化物、酸性氣體等。主要化學(xué)反應(yīng)式為[2]

(3)靜電捕焦

經(jīng)洗滌的黃磷尾氣進(jìn)入靜電捕焦塔,其中的焦油、粉塵、氣溶膠等雜質(zhì)在靜電捕焦塔兩極形成的電場(chǎng)作用下電離并帶上電荷,這些帶有電荷的微粒沿電力線方向運(yùn)動(dòng),最終吸咐于電極表面并不斷凝聚增大,最后經(jīng)排污口排出。

(4)羅茨風(fēng)機(jī)增壓

為克服系統(tǒng)阻力,尾氣凈化裝置設(shè)有羅茨風(fēng)機(jī)增壓,并配套變頻調(diào)節(jié)裝置,以調(diào)控尾氣壓力。

(5)濕法氧化

尾氣中含有磷化氫和少量單質(zhì)磷及水洗堿洗環(huán)節(jié)沒(méi)有凈化完畢的其他物質(zhì)在此階段經(jīng)氧化劑氧化脫除。可氧化磷化氫的氧化劑有雙氧水、高錳酸鉀、次氯酸鈉等,其中以次氯酸鈉經(jīng)濟(jì)性最好。次氯酸鈉由“次氯酸鈉發(fā)生器”電解氯化鈉溶液產(chǎn)生,化學(xué)反應(yīng)方程式為

采用次氯酸鈉氧化磷化氫、單質(zhì)磷及硫化氫、砷化氫的化學(xué)反應(yīng)方程式為

(6)燃?xì)鈨?nèi)燃機(jī)發(fā)電

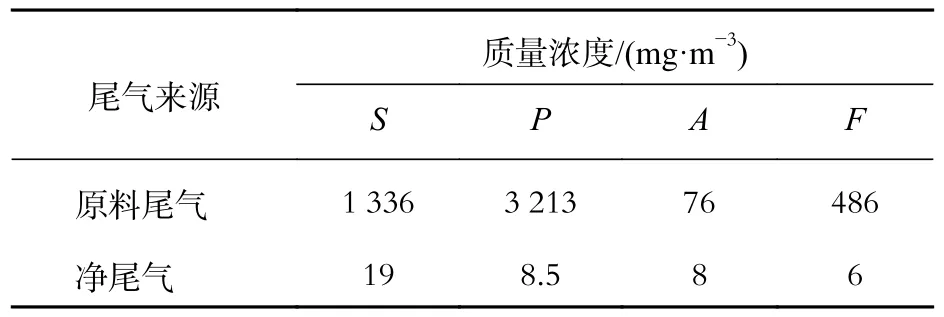

本裝置產(chǎn)生的凈尾氣雖無(wú)法達(dá)到合成氣的純度 要求,但其 他雜 質(zhì)S≤20 mg·m-3、P≤10 mg·m-3、A≤10 mg·m-3、F≤10 mg·m-3、W≤20 mg·m-3,其中:S、P、A、F、W分別為尾氣中總硫、總磷、總砷、總氟、水分質(zhì)量濃度。尾氣純度可滿足燃?xì)鈨?nèi)燃機(jī)或蒸汽鍋爐發(fā)電要求。

2.2 實(shí)驗(yàn)裝置及過(guò)程

本實(shí)驗(yàn)裝置由水洗塔、堿洗塔、靜電捕焦塔、羅茨風(fēng)機(jī)、次氯酸鈉洗滌塔(兩塔串聯(lián))、燃?xì)鈨?nèi)燃發(fā)電機(jī)組,配套管閥、機(jī)泵、電氣、儀表、傳感器等集控系統(tǒng)組成。實(shí)驗(yàn)裝置如圖2所示。

實(shí)驗(yàn)裝置臨近黃磷廠尾氣工段,黃磷廠產(chǎn)能2.5 萬(wàn)t·a-1,黃磷尾氣自尾氣工段分氣罐引至水洗塔,經(jīng)水洗后送入堿洗塔,尾氣經(jīng)堿洗后導(dǎo)入靜電捕焦塔,再經(jīng)羅茨風(fēng)機(jī)增壓后依次送入次氯酸鈉洗滌塔A 塔、B 塔,得到的凈尾氣送至燃?xì)鈨?nèi)燃發(fā)電機(jī)組發(fā)電。次氯酸鈉溶液由次氯酸鈉發(fā)生器制備并由計(jì)量泵投送到次氯酸鈉洗滌塔。根據(jù)實(shí)驗(yàn)方案,對(duì)黃磷尾氣流量、壓力、堿質(zhì)量濃度、次氯酸鈉有效氯質(zhì)量濃度等分別進(jìn)行調(diào)節(jié),對(duì)進(jìn)、出本實(shí)驗(yàn)裝置的尾氣進(jìn)行取樣分析,根據(jù)分析數(shù)據(jù)尋求最佳工藝參數(shù)。

3 實(shí)驗(yàn)結(jié)果及分析

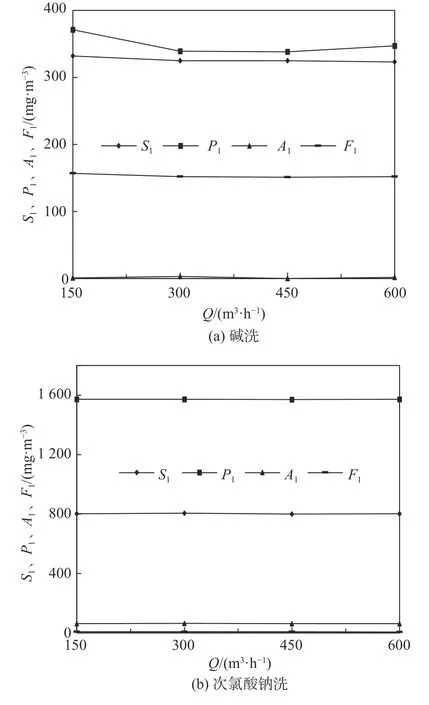

在保證其他工藝條件不變的前提下,實(shí)驗(yàn)中設(shè)計(jì)了不同尾氣流量并跟蹤監(jiān)測(cè)各流量條件下的凈化效果,分別繪制了尾氣流量與堿洗效果、次氯酸鈉洗效果關(guān)系曲線,如圖3 所示,圖中S1、P1、A1、F1分別為尾氣中總硫、總磷、總砷、總氟質(zhì)量濃度的下降值;Q為尾氣流量。

圖3 尾氣流量與堿洗效果、次氯酸鈉洗效果的關(guān)系Fig.3 Relationship between the base washing, the sodium hypochlorite washing and tail gas flow rate

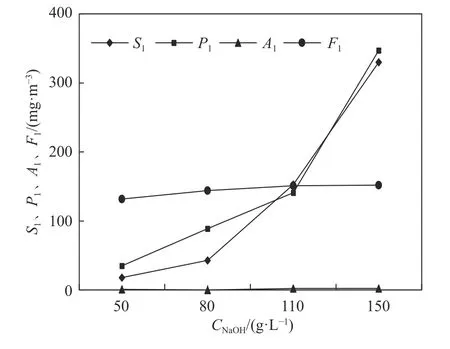

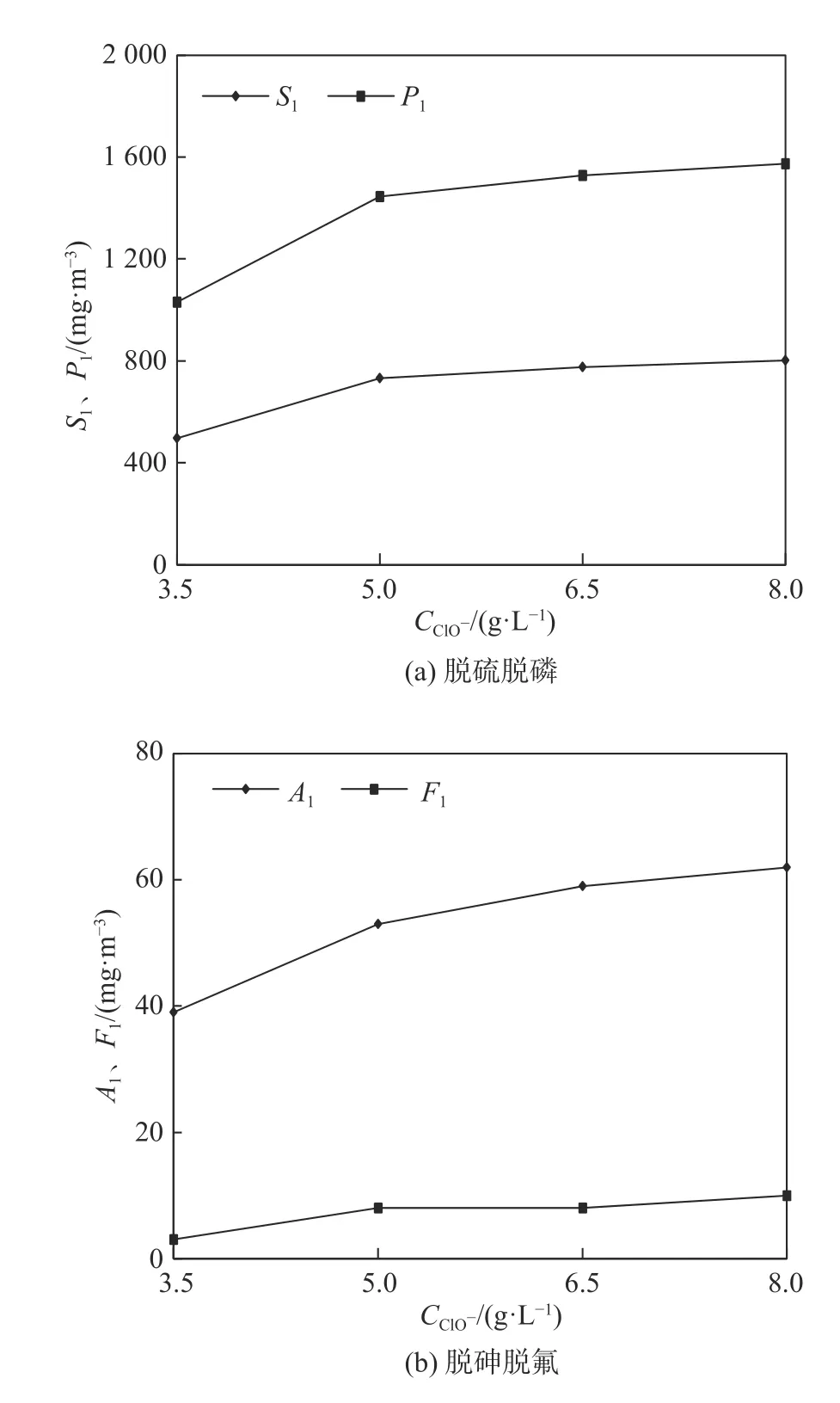

控制尾氣流量為600 m3·h-1,在其他工藝條件不變的情況下,先后調(diào)整氫氧化鈉質(zhì)量濃度CNaOH、次氯酸鈉溶液中有效氯質(zhì)量濃度CClO-并檢測(cè)相應(yīng)條件下凈尾氣中各雜質(zhì)含量,摸索出CNaOH、CClO-對(duì)洗滌效果的影響,并繪制相應(yīng)關(guān)系曲線(見(jiàn)圖4~5)。

圖4 氫氧化鈉質(zhì)量濃度與洗滌效果關(guān)系Fig.4 Relationship between the washing effect and sodium hydroxide concentration

圖5 次氯酸鈉有效氯質(zhì)量濃度與脫硫脫磷、脫砷脫氟的關(guān)系Fig.5 Influence of effective chlorine concentration of sodium hypochlorite on desulfurization and dephosphorization, sodium hypochlorite on dearsenication and defluorination

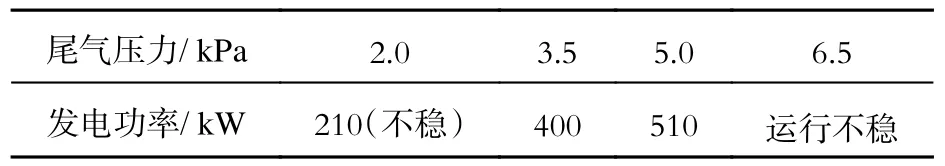

保持其他工藝條件不變,通過(guò)實(shí)驗(yàn)摸索出尾氣壓力對(duì)內(nèi)燃發(fā)電機(jī)組運(yùn)行穩(wěn)定性及發(fā)電功率的影響,結(jié)果如表2 所示。調(diào)整相關(guān)實(shí)驗(yàn)條件,并對(duì)相應(yīng)條件下的凈尾氣進(jìn)行檢測(cè),經(jīng)整理發(fā)現(xiàn):當(dāng)尾氣流量為600 Nm3·h-1、尾氣壓力為5 kPa、氫氧化鈉質(zhì)量濃度為150 g·L-1、次氯酸鈉有效氯質(zhì)量濃度為8 g·L-1時(shí),該實(shí)驗(yàn)裝置對(duì)尾氣的凈化效果最佳。凈化處理前、后原料尾氣和凈尾氣中雜質(zhì)的含量見(jiàn)表3。

表2 尾氣壓力對(duì)發(fā)電功率的影響Tab.2 Influence of tail gas pressure on power

表3 實(shí)驗(yàn)裝置進(jìn)、出口尾氣主要雜質(zhì)質(zhì)量濃度對(duì)比Tab.3 Comparison of main impurities in the tail gas between the inlet and outlet of experimental setup

對(duì)實(shí)驗(yàn)數(shù)據(jù)進(jìn)行整理和分析發(fā)現(xiàn):

(1)當(dāng)氫氧化鈉、次氯酸鈉有效氯質(zhì)量濃度及其他條件不變時(shí),尾氣流量對(duì)堿洗和次氯酸鈉洗效果均有影響,尾氣流量與洗滌效果呈弱的負(fù)相關(guān)。

(2)對(duì)比圖4~5 發(fā)現(xiàn),氫氧化鈉質(zhì)量濃度和次氯酸鈉有效氯質(zhì)量濃度均對(duì)黃磷尾氣凈化效果有較大影響。當(dāng)尾氣流量及其他條件不變時(shí),尾氣洗滌效果與氫氧化鈉質(zhì)量濃度、次氯酸鈉有效氯質(zhì)量濃度成正比。實(shí)驗(yàn)表明,次氯酸鈉有效氯質(zhì)量濃度對(duì)尾氣凈化效果的影響大于氫氧化鈉,是影響黃磷尾氣凈化效果的主要因素。

(3)因尾氣流量與洗滌效果呈弱的負(fù)相關(guān),其影響有限,為發(fā)揮實(shí)驗(yàn)裝置能力,尾氣最佳流量可取裝置的最大流量600 Nm3·h-1。而氫氧化鈉質(zhì)量濃度、次氯酸鈉有效氯質(zhì)量濃度與尾氣凈化效果呈較強(qiáng)的正相關(guān),特別是有效氯質(zhì)量濃度對(duì)脫除磷雜質(zhì)影響較大,本次實(shí)驗(yàn)受次氯酸鈉發(fā)生器產(chǎn)能所限,有效氯質(zhì)量濃度最高只能保持在8 g·L-1,此濃度即是本裝置的最高也是最佳值。通過(guò)尾氣壓力-發(fā)電功率實(shí)驗(yàn),發(fā)現(xiàn)尾氣壓力為5 kPa 時(shí),發(fā)電機(jī)運(yùn)行平穩(wěn)且功率最大;加大氫氧化鈉質(zhì)量濃度可在一定程度上提高洗滌效果,但當(dāng)質(zhì)量濃度高于150 g·L-1時(shí),氣流夾帶的霧沬中含堿量亦增大,導(dǎo)致靜電捕焦塔工作電流超限。經(jīng)反復(fù)實(shí)驗(yàn)摸索,本裝置最佳運(yùn)行工況最終定為:尾氣流量600 Nm3·h-1、尾氣壓力5 kPa、氫氧化鈉質(zhì)量濃度150 g·L-1、次氯酸鈉有效氯質(zhì)量濃度8 g·L-1。

(4)尾氣壓力對(duì)內(nèi)燃機(jī)運(yùn)行的穩(wěn)定性及發(fā)電功率影響很大。隨著尾氣壓力降低,內(nèi)燃機(jī)輸出功率下降,運(yùn)轉(zhuǎn)變得不平穩(wěn),特別是尾氣壓力接近2 kPa 時(shí),會(huì)造成內(nèi)燃機(jī)停車。內(nèi)燃機(jī)組的發(fā)電功率隨著尾氣壓力的升高而增加,尾氣壓力達(dá)5 kPa 時(shí)內(nèi)燃機(jī)組運(yùn)行的穩(wěn)定性及發(fā)電功率均達(dá)到最佳。當(dāng)尾氣壓力超過(guò)5 kPa 并達(dá)到6.5 kPa時(shí),內(nèi)燃機(jī)組運(yùn)轉(zhuǎn)穩(wěn)定性逐步變差,直至自動(dòng)停車。

4 應(yīng)用展望

在應(yīng)用層面,從投資和運(yùn)維成本看,本實(shí)驗(yàn)所采用的設(shè)備均為常規(guī)設(shè)備,塔器設(shè)備主體材料均選用普通碳素鋼內(nèi)襯膠;靜電捕焦塔內(nèi)件及風(fēng)機(jī)轉(zhuǎn)子采用耐腐蝕的不銹鋼材料;整個(gè)項(xiàng)目主體設(shè)備、管、閥、泵及其他輔助設(shè)施造價(jià)較低,項(xiàng)目投資不大。實(shí)驗(yàn)所耗主要原料如石灰石、燒堿、工業(yè)鹽等均為常用化工原料,價(jià)廉易得;裝置無(wú)大型耗電設(shè)備,電耗低;裝置耗水主要用于配制燒堿溶液、鹽水及水洗耗水補(bǔ)充,用水量小;裝置工藝流程短,可緊湊布置在同一平面,所需操作人員不多,因此整個(gè)裝置運(yùn)維費(fèi)用較低。建議中小規(guī)模黃磷企業(yè)參考本裝置思路,深入分析各凈化工藝的技術(shù)經(jīng)濟(jì)指標(biāo),創(chuàng)新思路,找到契合本企業(yè)實(shí)際情況的黃磷尾氣資源化利用途徑。

本實(shí)驗(yàn)尚存在洗滌液中富積的雜質(zhì)待清除、次氯酸鈉有效氯質(zhì)量濃度提升能力受限等遺留問(wèn)題,擬在中試時(shí)設(shè)法解決。對(duì)于利用尾氣發(fā)電的途徑,本實(shí)驗(yàn)選用了內(nèi)燃機(jī)組發(fā)電,如果尾氣量大,建議優(yōu)先考慮燃?xì)忮仩t發(fā)電。