磷酸陳化槽軸流-徑流耦合式攪拌對流場影響的模擬研究

王 崢,謝寶玲,陳 功,駱 瑋,董 雷

(沈陽工業(yè)大學,遼寧 沈陽 111000)

0 引言

磷酸不僅可用于生產高濃度氮肥和復合肥料,同時還是洗滌劑、金屬表面處理劑、食品添加劑等各種磷酸鹽的原料。目前國內生產磷酸的工藝分為兩種,分別是以黃磷為原料熱法磷酸生產法以及磷礦石為原料的濕法磷酸生產法。濕法磷酸法由于其成本較低,產能較高,濕法磷酸裝置配備齊全等優(yōu)點,目前在國內得到了廣泛的應用。

在濕法磷酸工藝中,磷酸陳化槽設置的目的是使稀磷酸中的雜質鹽類不斷飽和而析出成為可二次利用的磷石膏,同時陳化槽內攪拌槳不停循環(huán)攪拌,防止磷石膏沉降而在槽底結垢。目前國內陳化槽基本采用單層軸流式攪拌槳葉,軸流式槳葉循環(huán)能力強,能耗較低,然而其剪切能力較弱,局部混合效果差,長此以往會使槽內固液混合效果變差并導致磷石膏在槽底大量結垢,增加槳葉負擔并產生額外功耗,不利于國家倡導的節(jié)能減排。楊帆[1]、陶保林[2]、熊仲營[3]結合標準k-ε 湍流模型和歐拉-歐拉雙流體模型對使用PBT45o(一種典型的軸流式槳葉)的磷酸攪拌槽進行了研究;劉凱[4]使用六折葉攪拌槳葉結合CFD 對磷酸反應器的流場進行了數值模擬,并與實驗結果進行了對比。國內軸流式陳化槽研究屢見不鮮,然而徑流式陳化槽的研究卻鮮見報道。徑流式槳葉剪切能力強、湍動能力強,能很好的分散流體,有利于固液混合,然而其混合時間較長,循環(huán)能力較差。磷酸攪拌器內攪拌槳葉的攪拌混合效果對磷酸的生產制造成本具有重大意義,有研究表明攪拌器以及攪拌槳葉的結構形式對磷酸陳化槽內固、液物的混合效果產生重要影響[5]。攪拌槽功率的消耗主要取決于攪拌軸轉速、槳葉的直徑等,若攪拌效率過低,會導致能量的大幅浪費,這對實際生產產生的成本非常不利。因此,深入研究陳化磷酸攪拌器對強化陳化槽內固液兩相的混合效果,降低功率消耗及避免磷石膏在槽底結垢具有重要的現實意義[6]。

為了響應國家節(jié)能減排的號召,改善陳化槽內固液兩相流的混合效果與槽底易結垢的問題,降低陳化槽的功率消耗,本文結合軸流式攪拌與徑流式攪拌的優(yōu)勢,提出軸流式攪拌與徑流式攪拌相結合的攪拌方式,并設計出以PBT45o 槳葉為上層槳,Rushton 槳葉為下層槳的組合槳葉。本研究擬利用FLUENT 軟件,結合多重參考系法(MRF)、標準k-ε 湍流模型以及歐拉-歐拉雙流體模型,對陳化槽內固-液兩相流場進行計算,分析流場產生的特點,為提升攪拌器的生產效率提供技術支撐。

1 數值模擬方法

1.1 幾何模型

本文模擬所用的陳化槽結構為圓筒形。槽體直徑T=480 mm,筒體高度為H1=600 mm,液面高度H2=600 mm,采用的固液體系為磷酸溶液和磷石膏顆粒,固體相的體積分數為6%,固體顆粒的形狀設置為圓形,由于介質中大部分磷石膏顆粒直徑均大于0.04 mm,因此固相顆粒直徑取0.04 mm,密度為2 160 kg/m3;磷酸溶液的密度為1 650 kg/m3,動力黏度為0.015 Pa·s。上層攪拌槳選用四葉PBT45o 槳,下層槳選用Rushton槳,槳葉間距為0.3T,下層槳離底安裝高度為0.3T。本文選用攪拌軸轉速分別為N=80、100、120、140 r/min進行模擬,以分析轉速對陳化槽內流場產生的影響。

1.2 網格劃分

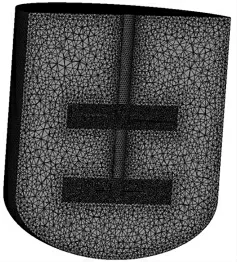

由于CFD 中離散化問題是由劃分流體計算域的網格來解決的,因此良好的離散化決定著數值模擬的成功實現。網格按照劃分類型可分為結構化網格和非結構化網格,由于本文研究的槳葉結構較為復雜,劃分結構化網格較為困難,因此采用DesignModeler 軟件對幾何模型進行非結構化四面體網格劃分。為保證計算結果的精確性,本文對上下層槳葉以及攪拌軸附近區(qū)域進行加密處理,網格劃分完成后的結構模型如圖1 所示。

圖1 網格劃分示意圖

1.3 湍流模型

數值模擬中的模型依據流體的湍動程度可劃分為直接模擬和間接模擬兩種方式,由于間接模擬是對槳葉周圍流體的湍動程度做了與實際流體相似的處理,并且對計算機的要求較低,因此被學者廣泛使用。本文采用標準k-ε 湍流模型對陳化槽的流場進行穩(wěn)態(tài)模擬。

標準k-ε 湍流模型基于湍動能k 的方程,引入了關于湍動能耗散率e 的方程,共同組合成了兩方程模型。對關于湍動能k 和湍流耗散率e 的2 個方程求解,可以實現流體流動的解析,該模型可以通過方程(1)表示:

湍動能k 方程:

湍動能耗散率方程ε 方程[式(2)]:

其中,湍動能的生成相為式(3):

湍動黏度系數μt的表達為式(4):

式中:各常數的值分別為σk=1.0;σε=1.3;C1=1.44;C2=1.92;Cμ=0.09。

2 模擬結果分析

2.1 陳化槽內流場特性分析

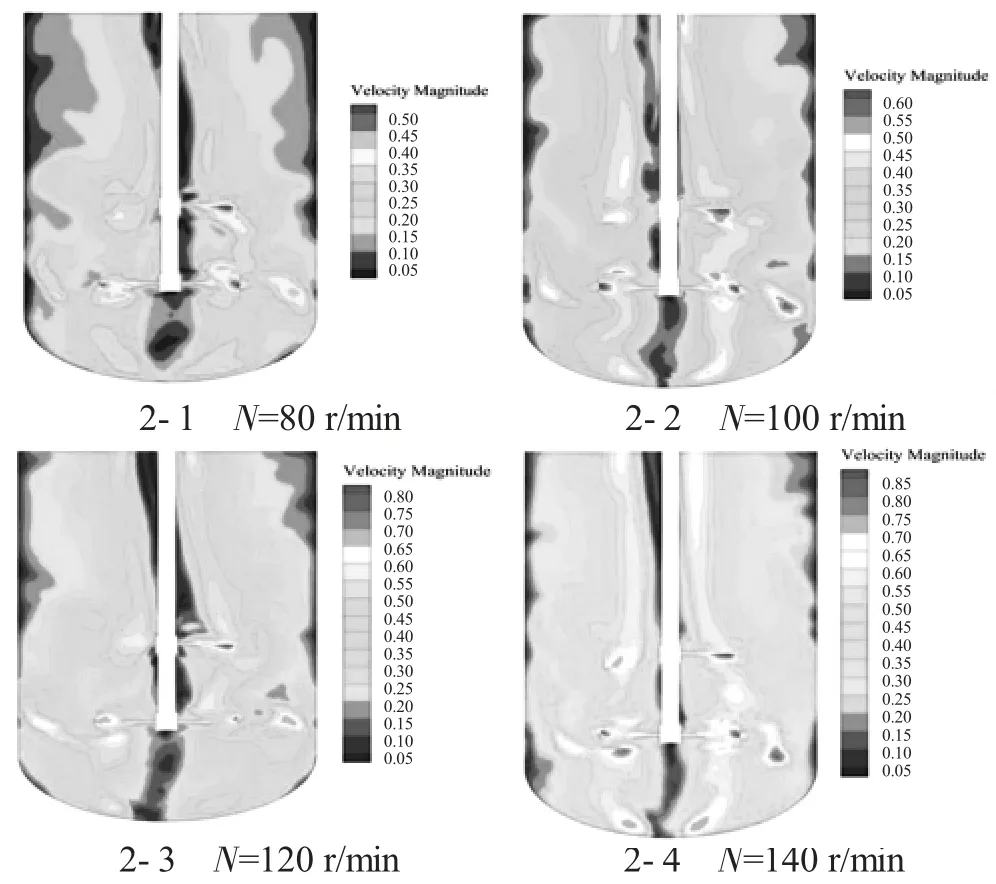

圖2 為不同轉速下垂直剖面速度云圖,從圖2-1~圖2-4 可以看出,由于槽底的流體運動受槳葉運動形成的射流影響較小,因此垂直于攪拌軸方向向上的槽底速度分布較低。隨著轉速逐漸增大,陳化槽底部流體的運動程度在不斷增強,槽內整體流體的速度分布最大值也在不斷增大。當轉速N=80 r/min 時,槽內流體的速度分布較低,PBT45o 槳葉附近形成了較為明顯的射流,并且對下層Rushton 槳產生的射流影響較小,攪拌軸和槽壁附近的速度較低。當N=100 r/min時,槽底的低速區(qū)范圍相較于N=80 r/min時有所降低,上下層槳葉附近區(qū)域流體的湍動程度也在不斷加大,攪拌軸和槽內壁的速度分布也得到改善。隨著轉速的進一步增加,槽底的速度分布雖然得到了改善,但是槳葉附近區(qū)域的速度分布得到的改善較小,并不利于降低能耗。

圖2 不同轉速下的速度云圖

2.2 攪拌功率分析

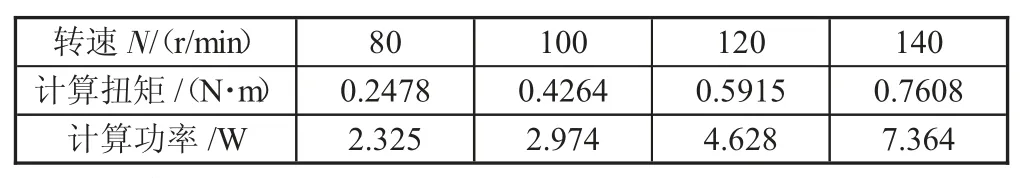

不同轉速下PBT45o-Rushton 組合槳的功率消耗如表1 所示,從表1 中可以清晰地看出,轉速從80 r/min提高到100 r/min時,功耗增長了27.9%;從100 r/min增加到120 r/min時,功耗增加了55.6%;從120 r/min提高至140 r/min時,功耗增加了59.1%。結合本文2.1節(jié)內容,最終將轉速確定為100 r/min。

表1 不同轉速下PBT45o-Rushton 組合槳的功率消耗

3 結論

本文利用數值模擬的方法對PBT45o-Rushton 組合槳式陳化槽內固液兩相的流場特性進行了模擬研究。分別對陳化槽內流場的速度分布和湍流動能進行了對比分析,并考察了轉速的改變對功耗的影響,得出結論如下:

1)在速度分布方面,PBT45o-Rushton 組合槳能有效改善槽底及槽內壁的低速區(qū)域,當轉速N=100 r/min時,組合槳對槽內流場產生了良好的影響,盡管進一步提高轉速仍能改善槽內固液兩相的混合效果,卻增加了大量的功耗,不符合節(jié)能降耗的理念。

2)在功率消耗方面,轉速N=100 r/min 時,PBT45o-Rushton 對陳化槽內的流場產生了積極作用,此時產生的功率在可接受范圍內,繼續(xù)增大轉速對陳化槽內流場并無特別明顯的改善效果。

綜上所述,當攪拌轉速為100 r/min時,本文使用的PBT45o-Rushton 組合式攪拌槳對陳化槽內的流場能呈現出積極的改善效果。由于模擬使用的計算物系為磷石膏與磷酸溶液,因此對此組合應用于實際工程提供可靠依據。