鈧含量和固溶工藝對Al-Zn-Mg-Cu-Sc-Zr合金組織和性能的影響

張 維,朱必武,肖 罡,劉 筱,4,詹海鴻,楊欽文

(1.湖南科技大學機電工程學院,高功效輕合金構件成形技術及耐損傷性能評價湖南省工程研究中心,湘潭 411201;2.江西銅業技術研究院有限公司,南昌 330096;3.湖南大學機械與運載工程學院,長沙 410083;4.江西科駿實業有限公司,南昌 330100;5.中南大學輕合金研究院,長沙 410083)

0 引 言

Al-Zn-Mg-Cu系合金屬于時效強化鋁合金,因具有高比強度的特點而在汽車、船舶以及航空航天領域得到廣泛應用[1-5]。科技的進步和工業的發展對材料力學性能提出了越來越高的要求。在進一步提高Al-Zn-Mg-Cu系合金性能的研究工作中發現:將鈧元素加入該合金中可提高其強度[6-7]和熱穩定性[8-9];同時,合適的固溶處理對合金塑性變形和最終熱處理效果發揮著重要的影響,是提高合金性能的關鍵工序。LI等[10]研究發現,固溶處理可以使變形后Al-Zn-Mg-Cu合金的再結晶比例提高,整體晶粒進一步細化。TEKELI等[11]研究發現,固溶溫度的升高可使T6熱處理AA7075合金組織中形成析出相,從而提高合金的硬度和抗拉強度。張兆剛等[12]研究發現,隨著固溶溫度的升高,7055合金中的第二相逐漸溶解,合金硬度隨著固溶時間的延長而降低。王孝國等[13]發現,7K01鋁合金的最佳固溶溫度在470~480 ℃,該溫度區間內第二相回溶充分。張洪靜等[14]研究發現,鍛態7050鋁合金中的MgZn2相可在467~482 ℃固溶溫度區間回溶,當固溶溫度達到482 ℃時,S相(Al2CuMg相)幾乎全部溶入鋁基體中。曾蘇民[15]研究發現,合金成分、處理狀態、變形系數、晶粒度系數等因素都會影響到鋁合金的最佳固溶時間。戴曉元等[6]研究發現,含質量分數0.30%鈧的Al-Zn-Mg-Cu-Zr合金的抗拉強度和延性顯著高于不加鈧的鋁合金。LIU等[16]研究發現,鈧和鋯的加入細化了7055鋁合金的晶粒,但是將θ相(AlCu相)轉化成了對合金性能提升有害的W相(AlCuSc相)。ELAGIN等[17]以及XU等[18]也研究發現,鈧元素會因為含量過高而與合金中的銅元素結合,生成對合金性能有害的W相。

為避免W相的生成,同時考慮到鈧相對較高的價格,作者設計了鈧質量分數較低的3種Al-Zn-Mg-Cu-Sc-Zr合金,研究了固溶工藝對合金顯微組織及硬度的影響,擬為Al-Zn-Mg-Cu-Sc-Zr合金的組織優化、后續時效以及塑性變形前后的熱處理提供合理的工藝參考。

1 試樣制備與試驗方法

試驗原料為工業純鋁(純度99.99%)、工業純鎂(純度99.9%)、工業純鋅(純度99.9%)以及Al-50%(質量分數,下同)Cu、Al-5%Sc、Al-5%Zr等中間合金。在普通重力熔煉爐中熔煉制備鋁合金鑄錠:將純鋁升溫至720 ℃熔化,保溫,然后升溫至750 ℃,再依次放入Al-50%Cu、Al-5%Sc、Al-5%Zr等中間合金并進行攪拌,降溫至680 ℃后依次加入純鎂和純鋅,將溫度升高至約740 ℃后加入六氯乙烷精煉排渣除氣;待熔體冷卻至約700 ℃時澆鑄在直徑為82 mm的45鋼模具中,模具溫度為室溫,得到尺寸為φ82 mm×250 mm的鑄錠。熔煉過程中的保護氣體為氬氣,每次加入合金前都對熔體進行扒渣處理。通過化學分析測得鑄錠的化學成分如表1所示。從鑄錠的一端切下若干厚度為4 mm的薄片,在距圓心25 mm處截取尺寸為5 mm×5 mm×4 mm的試樣。在SX3-6-14型全纖維節能高溫箱式電阻爐中進行固溶處理,在450,460 ℃下固溶0.5~5 h,在470,480,490 ℃下固溶0.5~2.5 h,取出試樣之后立即水淬,水溫不高于40 ℃,淬火轉移時間不長于5 s。

表1 Al-Zn-Mg-Cu-Sc-Zr合金的化學成分

采用TMDHV-10002型維氏硬度計進行硬度測試,載荷為9.8 N,保載時間為10 s,均勻測定8個位置取平均值。對試樣進行磨拋后,用體積分數10%的氟硼酸溶液腐蝕,采用4XC-MS型光學顯微鏡觀察顯微組織,采用Image J軟件利用截線法測晶粒尺寸。采用SU3500型掃描電子顯微鏡(SEM)觀察微觀形貌,并用SEM附帶的能譜儀(EDS)進行微區成分分析。

2 試驗結果與討論

2.1 顯微硬度

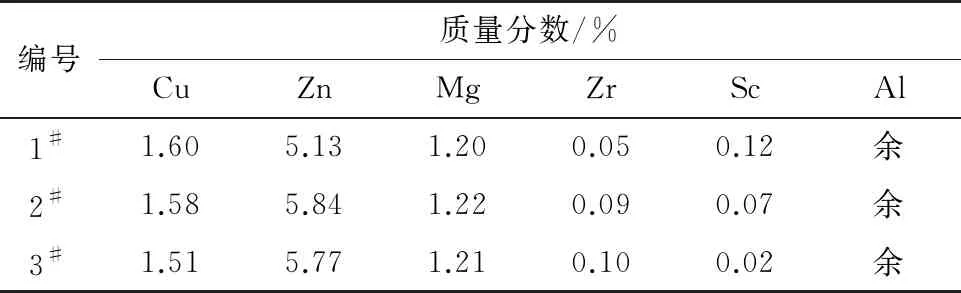

由圖1可知:當固溶溫度為450 ℃時,含質量分數0.02%鈧的合金硬度較低;當固溶溫度為460~490 ℃時,含質量分數0.02%鈧的合金硬度較高,且合金硬度隨鈧含量的增加呈下降趨勢。經470 ℃×1 h固溶處理后含質量分數0.02%,0.07%鈧的合金硬度均達到峰值,分別為166.5,150.9 HV,含質量分數0.12%鈧的合金硬度經480 ℃×1 h固溶處理后達到峰值,為137.3 HV。固溶時間為1 h時,隨著固溶溫度的升高,含質量分數0.2%鈧的合金的硬度呈先升后降的趨勢,在固溶溫度為470 ℃時達到峰值;當固溶溫度為470 ℃時,該合金硬度隨著固溶時間的延長先升后降,在固溶1 h時達到峰值。

圖1 不同溫度固溶處理后含不同質量分數鈧試驗合金的硬度與固溶時間的關系Fig.1 Relation between hardness and solution time of test alloys with different scandium mass fractions after solution at different temperatures

2.2 顯微組織

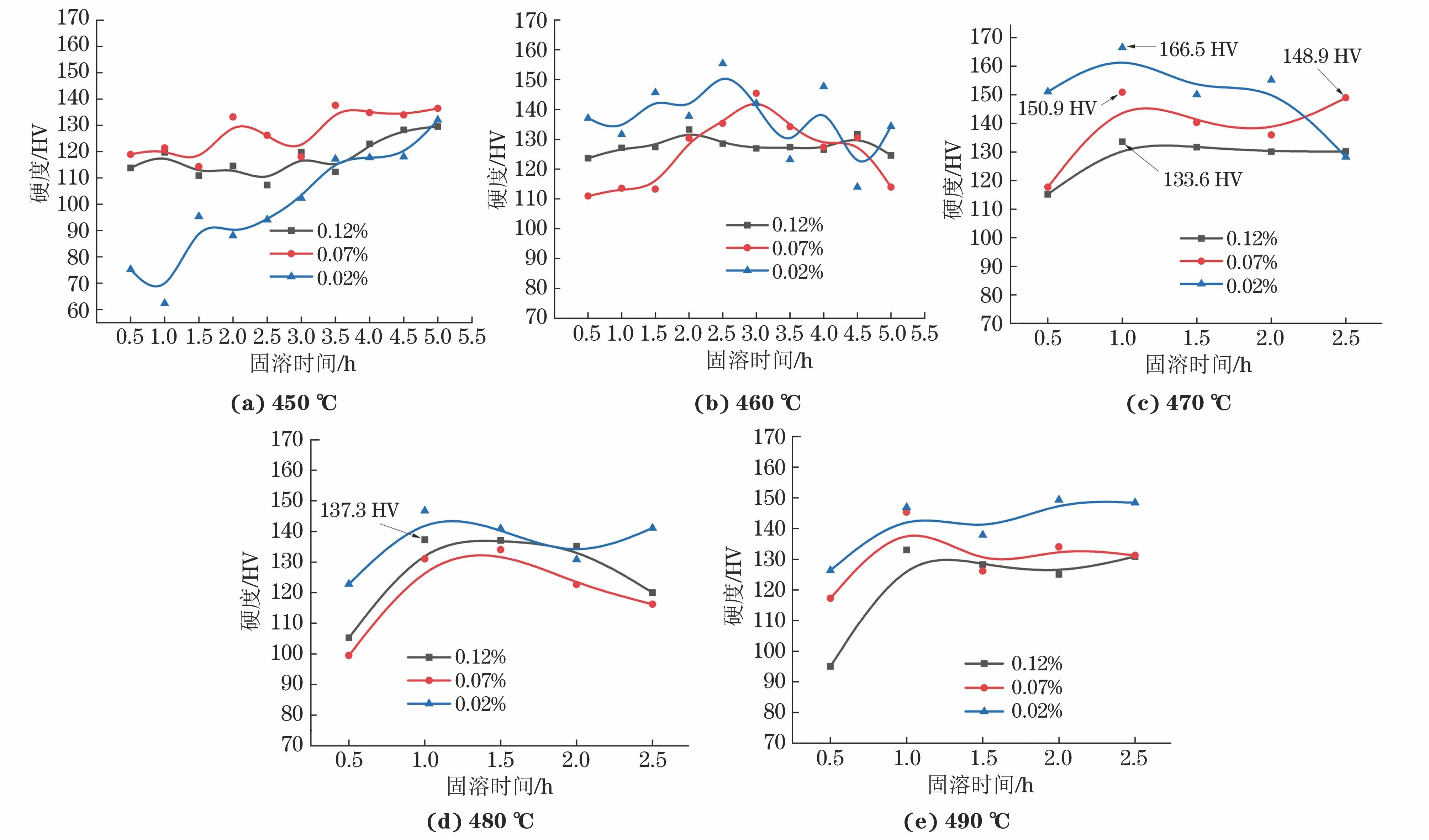

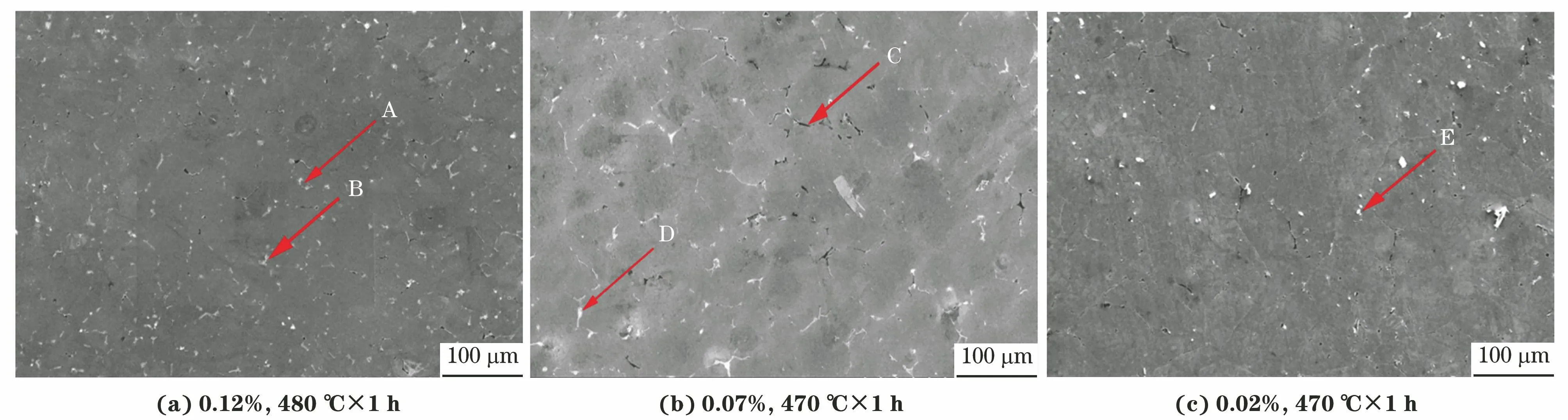

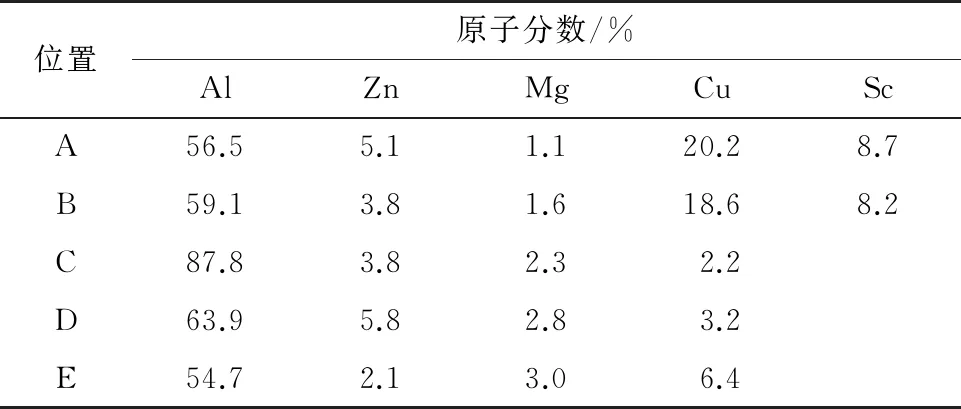

選擇固溶處理后硬度達到峰值的合金進行分析。由圖2可知:隨著鈧含量的增加,鑄態合金的晶粒細化比較明顯,當鈧質量分數為0.02%,0.07%,0.12%時,平均晶粒尺寸分別約為131.4,70.4,39.7 μm;合金鑄造偏析嚴重,含質量分數0.12%鈧的合金在晶界處聚集了大量的塊狀第二相,而含質量分數0.02%鈧的合金在晶內聚集了大量的第二相,同時3種鈧含量合金的晶內都存在元素偏析現象;經過固溶處理后,合金晶粒尺寸無明顯變化,晶粒內部比較干凈,說明晶內元素偏析基本消除,但是晶界處的第二相聚集現象有增加趨勢。結合圖3和表2可知,當鈧質量分數為0.12%時,A、B處存在鋁、鋅、鎂、銅、鈧元素,可知晶界處的這些第二相為T相(AlZnMgCu)和少量的含鈧T相[19]。當鈧質量分數為0.07%和0.02%時,C、D、E晶界處的銅元素含量較低,未檢測到鈧元素。在高溫保溫過程中T相中會析出S(Al2CuMg)相,晶界處T相會與S相相互纏結,T相向S相轉化的程度隨溫度的升高和保溫時間的延長而增大;由于鈧元素的原子半徑較大,在凝固過程中基本固溶在基體中形成過飽和固溶體,殘留的鈧原子則傾向于在晶界處富集形成含鈧T相,這些化合物會抑制合金中鋁元素及其他元素的擴散,減緩晶粒的生長速率,起到細化晶粒的作用[19]。鈧與Al-Zn-Mg-Cu合金中的鎂和鋅不會形成化合物,且在銅質量分數不超過1.5%以及鈧質量分數低于0.2%的情況下,合金中不會出現W相(AlCuSc)[20]。隨著鈧含量的增加,晶粒明顯細化,根據霍爾佩奇公式,合金的強度增大,因此硬度較高[21-22];但是隨著鈧含量的增加,晶界處的粗大第二相增多,這些第二相大多是脆性相且熔點高難以溶解,偏聚的粗大第二相割裂了基體,削弱了細粒強化作用,從而導致硬度降低。

圖2 含不同質量分數鈧試驗合金的鑄態組織以及固溶態顯微組織Fig.2 Microstructures in cast state (a-c) and in solution state (d-f) of test alloys with different scandium mass fractions

圖3 含不同質量分數鈧試驗合金的固溶態SEM形貌Fig.3 SEM morphology in solution state of test alloys with different scandium mass fractions

表2 圖3中不同位置的EDS分析結果

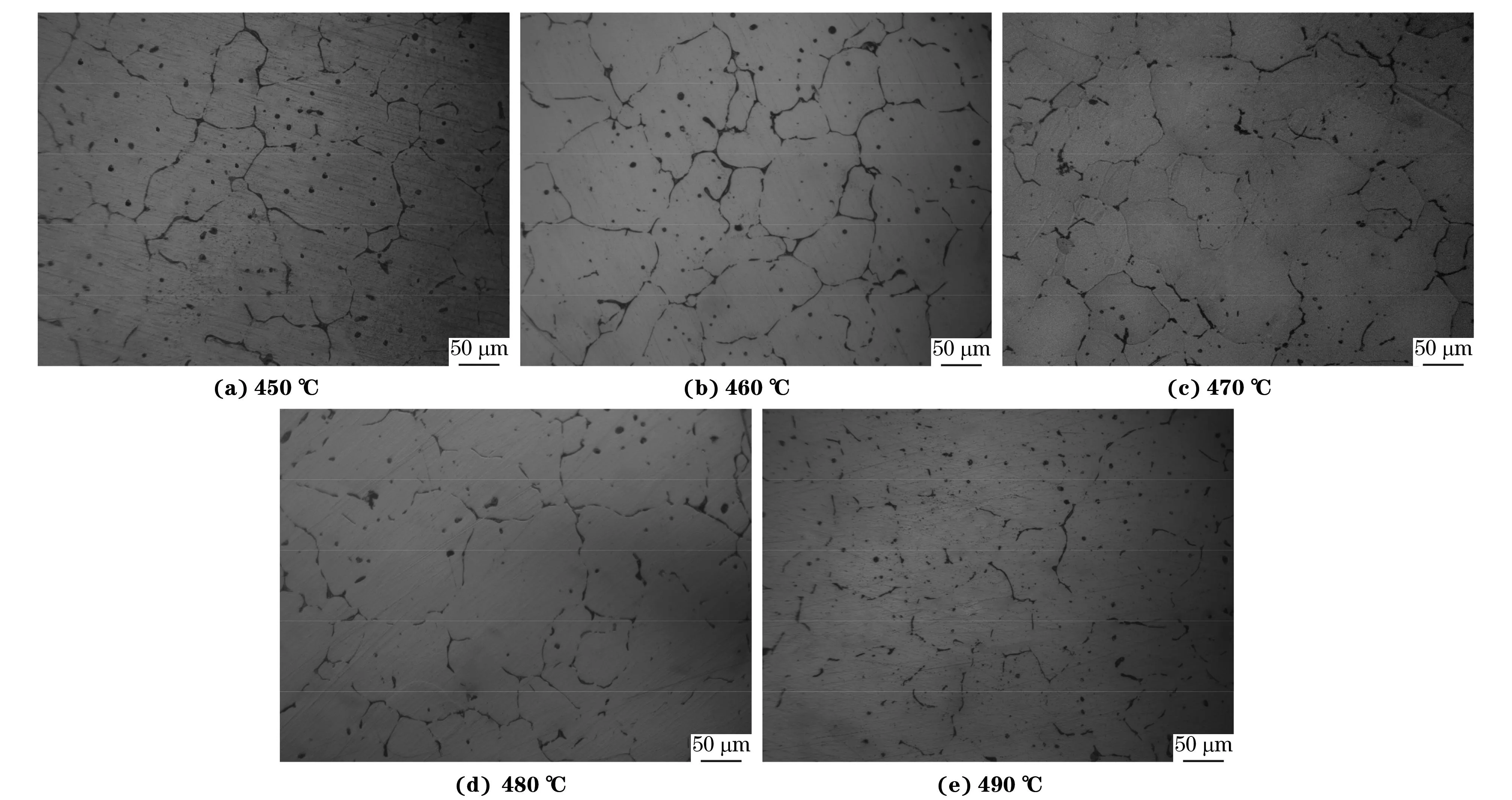

由圖4可知:當固溶溫度低于470 ℃時,鈧質量分數0.02%合金的晶粒內部和晶界處均存在較多的第二相;當固溶溫度升高到470 ℃時,第二相明顯減少;當固溶溫度升高到480 ℃時,晶粒內部僅存在少量第二相;當固溶溫度升高到490 ℃時,晶粒內部的第二相有增加的趨勢。隨著固溶溫度的升高,合金晶粒尺寸增加,當固溶溫度為450,460,470,480,490 ℃時,平均晶粒尺寸分別約為105.5,100.8,131.4,119.1,130.2 μm。當固溶溫度較低時,基體中存在許多未溶解的第二相,固溶效果不明顯,合金硬度提升有限;隨著固溶溫度的升高,第二相數量減少,合金的固溶度增大,因此硬度升高。第二相的溶解是原子擴散的過程,根據菲克第一定律可知,當原子濃度一定時,擴散系數越大,則單位時間內通過垂直于擴散方向的單位截面積的擴散物質流量越大;隨著溫度的升高,擴散系數急劇增大,借助熱起伏獲得足夠能量而越過勢壘的原子數量增多,同時溫度升高也會引起空位濃度增大,有利于原子的擴散[23]。當固溶溫度升高到470℃時,原子的擴散速率很大,高熔點相在此溫度下相繼溶解,基體迅速獲得高的固溶度,因此合金硬度顯著升高。繼續升高固溶溫度,熱激活作用明顯且溶質原子擴散速率繼續增大,晶界和亞晶界移動能力增強,合金晶粒尺寸呈增加趨勢,晶界強化效果減弱,抵消了固溶強化的效果,同時過高的固溶溫度還會導致位錯密度下降等現象,導致合金硬度降低[24]。

圖4 含質量分數0.02%鈧試驗合金在不同溫度下固溶1 h后的顯微組織Fig.4 Microstructures of test alloy containing 0.02wt% scandium after solution at different temperatures for 1 h

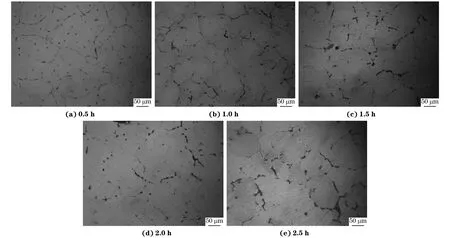

由圖5可知,隨著固溶時間的延長,鈧質量分數0.02%合金的晶粒尺寸增加明顯,當固溶時間為0.5,1,1.5,2,2.5 h時,平均晶粒尺寸分別約為116.2,131.4,155.9,160.8,165.0 μm。當固溶時間為0.5 h時,鈧質量分數0.02%合金晶界和晶粒內部還有大量第二相;當固溶時間延長至1 h時,晶粒內部第二相明顯減少;繼續延長固溶時間,在晶界處可以觀察到塊狀第二相的聚集。在固溶初期,基體內溶質濃度偏低,第二相溶解可以獲得比較大的驅動力,溶質原子擴散速率較快,在短時間內基體中能溶進去較多的溶質原子,因此合金硬度在固溶1 h時快速達到峰值。繼續延長固溶時間,第二相回溶越發徹底,固溶效果也越好,但是基體內溶質濃度升高,第二相溶解獲得的驅動力降低,溶質原子擴散速率變慢,固溶強化增加的效果減弱;同時隨著固溶時間的延長,晶界和亞晶界繼續移動,合金晶粒尺寸不斷增大,晶界處也有第二相的聚集,晶界強化效果減弱,因此硬度降低。

圖5 含質量分數0.02%鈧試驗合金在470 ℃下固溶不同時間后的顯微組織Fig.5 Microstructures of test alloy containing 0.02wt% scandium after solution at 470 ℃ for different time intervals

3 結 論

(1) 隨著鈧質量分數由0.02%增加到0.12%,試驗合金的晶粒明顯細化,但是在晶界處偏聚形成的粗大第二相增加,削弱了細晶強化作用,導致硬度降低。

(2) 經過470 ℃×1 h固溶處理之后,含質量分數0.02%鈧的試驗合金的硬度最高,為166.5 HV,此時基體中的第二相已經基本溶解,基體的固溶度較高。繼續提高固溶溫度和延長固溶時間,都會導致晶粒尺寸增大,同時延長固溶時間還會導致晶界處聚集塊狀第二相,削弱晶界強化效果,導致硬度降低。