基于“雙納米”技術(shù)的含聚污水深度處理現(xiàn)場試驗(yàn)

王明信 蔣鴻建 何艷玲 徐忠凱 張文馨

(1.大慶油田有限責(zé)任公司第四采油廠;2.大慶油田設(shè)計(jì)院有限公司;3.大慶油田有限責(zé)任公司第一采油廠)

0 引 言

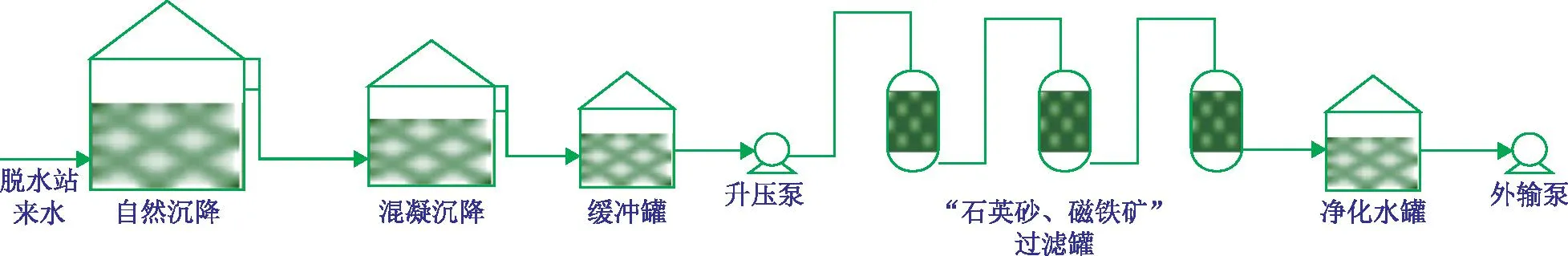

杏北油田經(jīng)過了幾個(gè)階段的發(fā)展,逐步形成了水驅(qū)、聚驅(qū)、三元復(fù)合驅(qū)并存的開發(fā)局面[1]。三次采油開發(fā)導(dǎo)致采出液含聚濃度逐步升高,污水處理難度急劇上升,傳統(tǒng)“兩級沉降+三級過濾”的污水處理工藝(見圖1)難以滿足含聚污水深度處理“油含量≤5 mg/L、懸浮物含量≤5 mg/L”的水質(zhì)要求。

圖1 “兩級沉降+三級過濾”的污水處理工藝流程

與此同時(shí),隨著三采開發(fā)規(guī)模逐步擴(kuò)大,杏北油田污水系統(tǒng)還出現(xiàn)了“三采產(chǎn)水過剩,深度水源不足”的水量平衡問題,即三采產(chǎn)水不能全部通過普通注水井網(wǎng)回注,水驅(qū)產(chǎn)水不能滿足深度注水量的需求[2-3]。因此杏北油田優(yōu)選“納米氣混浮選+納米硅基精細(xì)過濾”工藝的“雙納米”水處理技術(shù)開展現(xiàn)場試驗(yàn),以實(shí)現(xiàn)含聚污水深度處理。2021年10—12月,開展了規(guī)模為100 m3/d的初步試驗(yàn),取得了良好的試驗(yàn)效果;2023年1月在聚杏十一污水站開展了規(guī)模為2 000 m3/d的工業(yè)化現(xiàn)場試驗(yàn),進(jìn)一步評價(jià)“雙納米”水處理技術(shù)工藝適應(yīng)性。

1 “雙納米”水處理工藝簡介

1.1 工藝流程

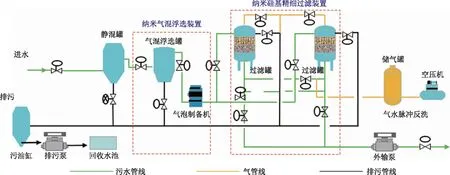

“雙納米”水處理技術(shù)主要由“納米氣混浮選+納米硅基精細(xì)過濾”工藝組成,工藝流程見圖2。

圖2 “雙納米”水處理工藝流程

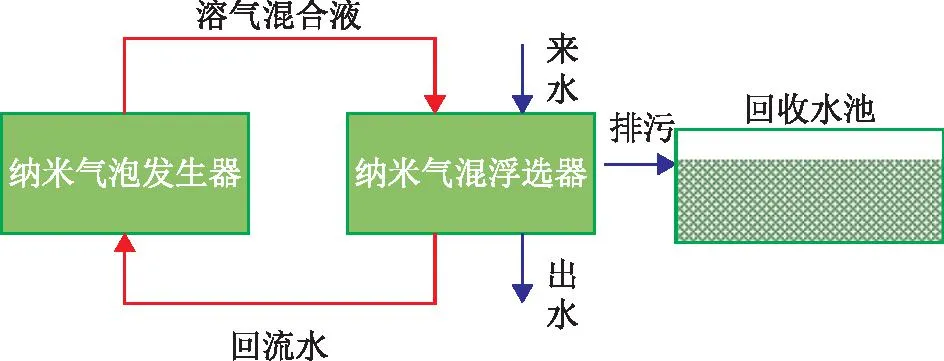

納米氣混浮選工藝流程見圖3。納米氣泡發(fā)生器將氣液兩相充分溶解達(dá)到高壓飽和狀態(tài),通過減壓釋放將溶解的氣體以微納米氣泡的形式在納米氣混浮選裝置中溢出,油在微納米氣泡的裹攜和吸附作用下,上浮至液面,通過刮板與污水分開后進(jìn)入排污罐,經(jīng)排污泵排放至回收水池。

圖3 納米氣混浮選工藝流程

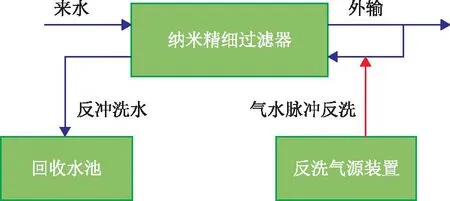

納米硅基精細(xì)過濾工藝流程見圖4。納米氣混浮選裝置出水經(jīng)提升泵提升至納米硅基精細(xì)過濾裝置,經(jīng)1 μm一級過濾后,再進(jìn)入0.1 μm二級過濾,完成對污水中殘留污油、懸浮物的去除,最終出水油含量、懸浮物含量≤5 mg/L。其中兩臺精細(xì)過濾裝置采用相互反洗方式,需要對設(shè)備進(jìn)行反沖洗時(shí),采用一臺設(shè)備濾后水作為另一臺設(shè)備反沖洗水源,在反沖洗過程中,通過空壓機(jī)進(jìn)行脈沖進(jìn)氣改變?yōu)V床穩(wěn)定狀態(tài),使吸附于濾料中的油、懸浮物脫落。反沖洗水進(jìn)入排污罐,經(jīng)排污泵排至回收水池。

圖4 納米硅基精細(xì)過濾工藝流程

1.2 技術(shù)特點(diǎn)

“雙納米”水處理技術(shù)具備以下特點(diǎn):一是目前油田聚驅(qū)污水平均油珠粒徑為60~70 μm,懸浮物粒徑為6~8 μm,納米氣混浮選裝置通過產(chǎn)生納米級氣泡提高與油珠接觸面積,增強(qiáng)氣泡對油珠的吸附作用,可提高浮選除油效率。粒徑分析結(jié)果見表1。

表1 納米顆粒追蹤粒徑分析結(jié)果

二是過濾材料具有高機(jī)械穩(wěn)定性和化學(xué)穩(wěn)定性:活性硅基濾料經(jīng)過高溫(1 650℃)燒結(jié)、鍍膜后,硬度高,耐磨性好,在生產(chǎn)過程中,濾料不板結(jié)、不流失。

三是過濾精度高,采用多孔介質(zhì)濾料,濾料孔隙率75%,比表面積20 m2/g,且介孔通道(2~50 nm)為不定形孔壁,過濾和吸附效果更好。

四是濾料堆積密度為1.15 g/cm3,容重為0.75 kg/m3,因此單位體積更輕,濾床深,濾料直徑(0.2~6 mm)分布廣,采用均質(zhì)填充,納污能力更強(qiáng)。濾料表面性質(zhì)見圖5、圖6。

圖5 濾料表面

圖6 濾料截面放大

“雙納米”水處理工藝采用傳統(tǒng)物理過濾的方法,在保障了含聚污水處理效果的同時(shí),還具備工藝穩(wěn)定性高、維護(hù)難度小等優(yōu)勢,適合大規(guī)模推廣應(yīng)用。

2 “雙納米”水處理工藝運(yùn)行參數(shù)優(yōu)化

在聚杏十一污水站,開展了首次應(yīng)用于高含聚污水深度處理的“雙納米”水處理技術(shù)工業(yè)化現(xiàn)場試驗(yàn),規(guī)模為2 000 m3/d。在試驗(yàn)過程中,首先對工藝運(yùn)行參數(shù)進(jìn)行優(yōu)化,評價(jià)運(yùn)行參數(shù)對處理效果的影響。

2.1 納米氣混浮選技術(shù)現(xiàn)場試驗(yàn)

2.1.1 進(jìn)氣壓力對處理效果的影響

通過調(diào)整納米氣混浮選裝置進(jìn)氣壓力[4],按照0.3,0.35,0.4,0.45,0.5,0.55 MPa的梯度進(jìn)行現(xiàn)場試驗(yàn),通過對比納米氣混浮選裝置進(jìn)出水水質(zhì)、去除率變化,得到能夠使納米氣泡有效舉升的最佳進(jìn)氣壓力,試驗(yàn)結(jié)果見圖7。試驗(yàn)結(jié)果表明,進(jìn)氣壓力為0.4~0.5 MPa時(shí)氣浮效果較好。

圖7 不同進(jìn)氣壓力下納米氣混浮選裝置進(jìn)出水水質(zhì)及除油率變化

2.1.2 氣水比對處理效果的影響

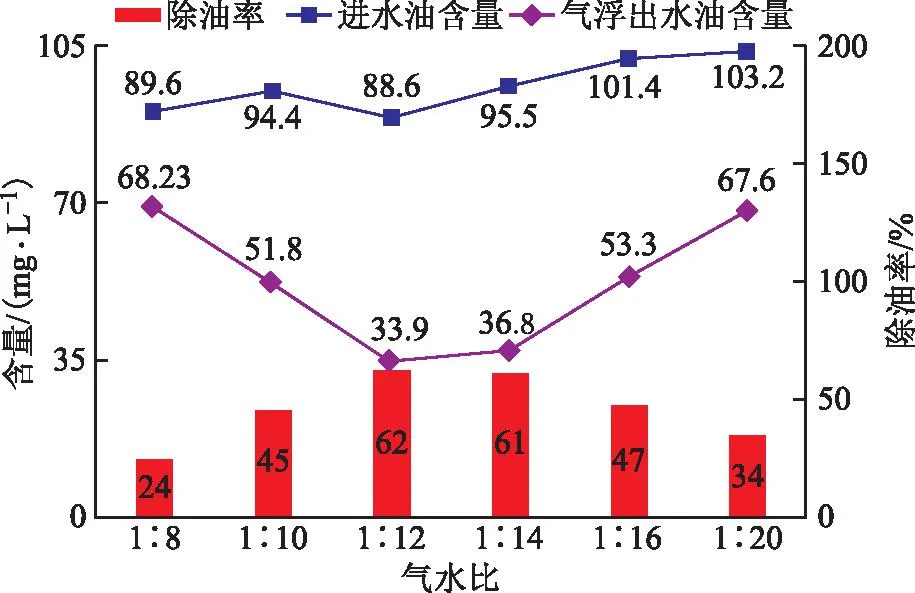

通過納米氣混浮選裝置調(diào)整進(jìn)氣量不斷調(diào)整裝置氣水比,按照氣水比1∶8,1∶10,1∶12,1∶14,1∶16,1∶20的梯度進(jìn)行現(xiàn)場試驗(yàn),通過對比納米氣混浮選裝置進(jìn)出水水質(zhì)和去除率變化,得到最佳溶氣效果的氣水比,試驗(yàn)結(jié)果見圖8。現(xiàn)場試驗(yàn)結(jié)果表明,氣水比為1∶12~1∶14時(shí)氣浮效果較好。

圖8 不同氣水比下納米氣混浮選裝置進(jìn)出水水質(zhì)及除油率變化

2.1.3 有效停留時(shí)間對處理效果的影響

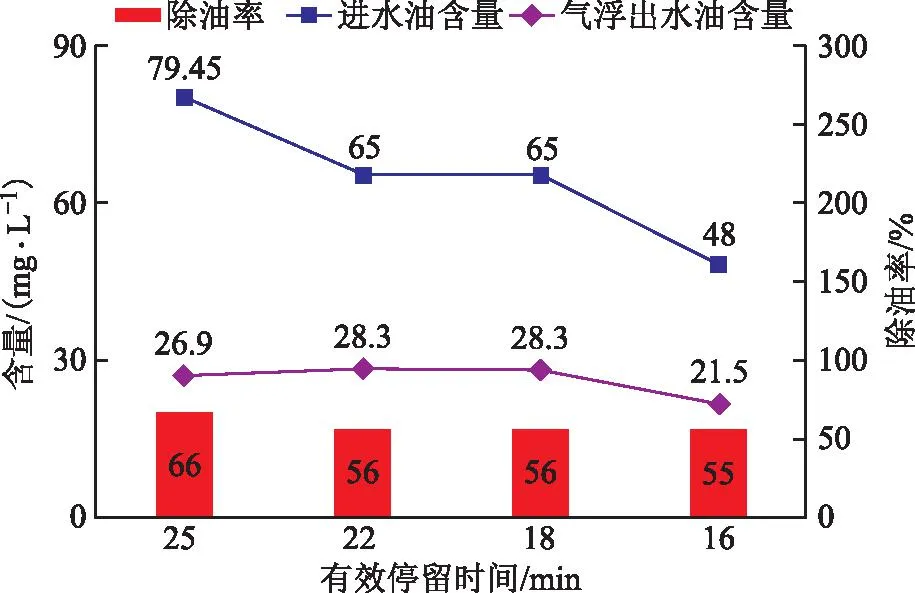

納米氣混浮選裝置(φ3.0,H=5.5)有效容積為20 m3,試驗(yàn)期間處理水量為45~75 m3/d,通過控制處理水量不斷調(diào)整裝置停留時(shí)間,按照有效停留時(shí)間為16,18,22,25 min的梯度進(jìn)行現(xiàn)場試驗(yàn),通過對比納米氣混浮選裝置進(jìn)出水水質(zhì)、去除率變化,得到裝置的最佳停留時(shí)間,試驗(yàn)結(jié)果見圖9。試驗(yàn)結(jié)果表明:有效停留時(shí)間變化對處理效果影響不明顯,不同處理水量條件下去除率均在50%以上。

圖9 不同有效停留時(shí)間下納米氣混浮選裝置進(jìn)出水水質(zhì)及除油率變化

2.1.4 收油參數(shù)優(yōu)化

納米氣混浮選裝置采用刮油機(jī)旋轉(zhuǎn)方式去除上層浮油,通過觀察罐頂油厚變化,評價(jià)刮油機(jī)最佳運(yùn)行參數(shù)。刮油機(jī)停止運(yùn)行期間浮油積攢情況見圖10。刮油機(jī)停止運(yùn)行期間,罐頂油厚逐步增加,3 min開始可以看出浮油逐步積攢,10 min后充滿收油槽。

圖10 刮油機(jī)停止運(yùn)行期間浮油積攢情況

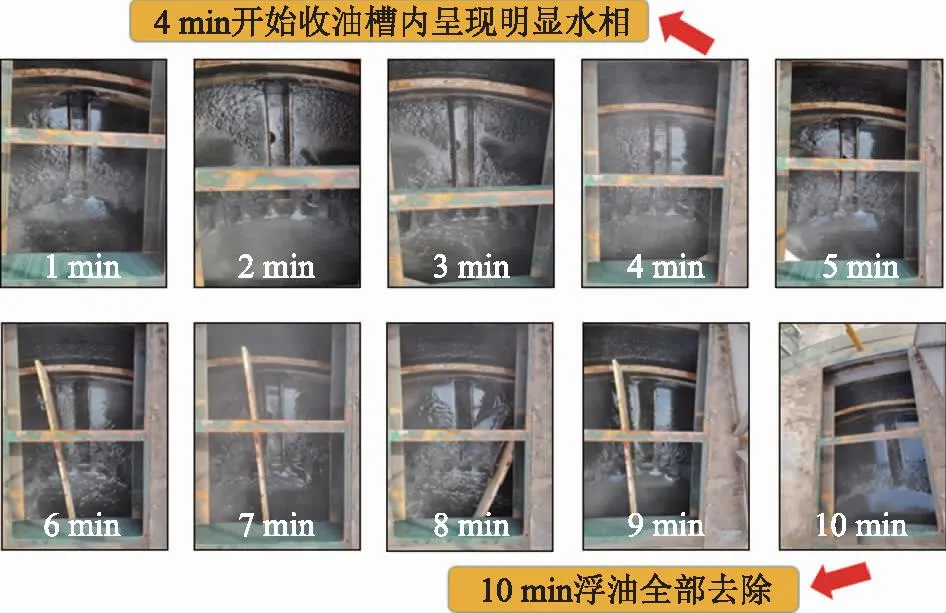

刮油機(jī)運(yùn)行期間浮油積攢情況見圖11。刮油機(jī)運(yùn)行期間,4 min開始油厚呈現(xiàn)下降趨勢,收油槽內(nèi)呈現(xiàn)明顯水相,10 min后浮油全部去除。因此確定刮油機(jī)運(yùn)行參數(shù)為:停止10 min,運(yùn)行10 min。

圖11 刮油機(jī)運(yùn)行期間浮油積攢情況

2.2 納米硅基精細(xì)過濾技術(shù)現(xiàn)場試驗(yàn)研究

2.2.1 反沖洗強(qiáng)度對濾料再生效果的影響

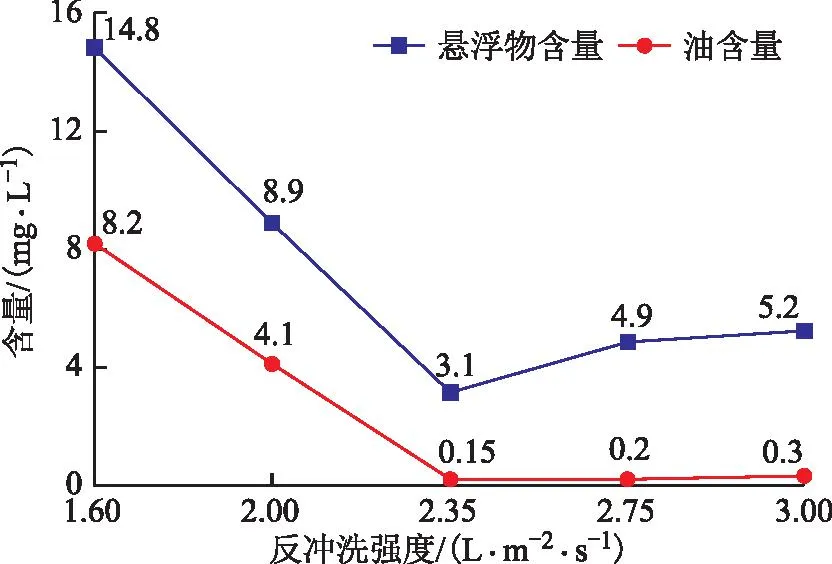

“雙納米”水處理技術(shù)采用氣水脈沖反洗,利用一座濾罐出水為另一座濾罐反洗的模式,水相連續(xù)進(jìn)水,氣相間歇進(jìn)氣。為了保障氣洗階段的濾料膨脹,進(jìn)氣壓力恒定為0.6 MPa。在反沖洗過程中,通過調(diào)節(jié)反沖洗水相流量,在工藝來水油含量、懸浮物含量為50 mg/L的條件下,按照反沖洗強(qiáng)度為1.6,2,2.35,2.75,3 L/(m2·s)的梯度進(jìn)行現(xiàn)場試驗(yàn),通過對比反沖洗前后12 h出水水質(zhì),得到裝置最佳反沖洗強(qiáng)度,試驗(yàn)結(jié)果見圖12。試驗(yàn)表明“雙納米”水處理最佳反沖洗強(qiáng)度為2.35 L/(m2·s),反沖洗強(qiáng)度超過3 L/(m2·s)時(shí)會出現(xiàn)跑料現(xiàn)象。

圖12 不同反沖洗強(qiáng)度下出水水質(zhì)

2.2.2 反沖洗時(shí)間對濾料再生效果的影響

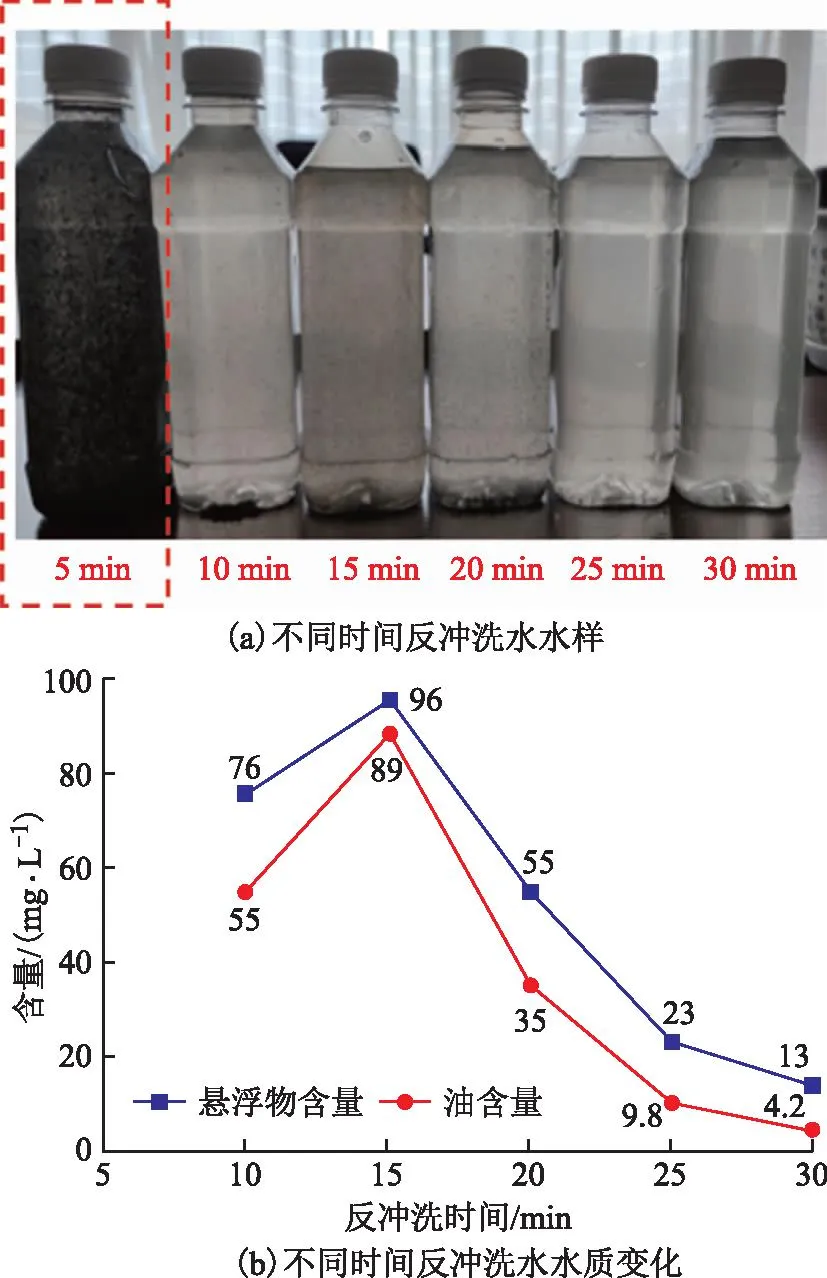

反沖洗過程中每5 min進(jìn)行取樣觀察并化驗(yàn)分析,評價(jià)一、二級過濾裝置的最佳反沖洗時(shí)間[5]。

一級過濾裝置的實(shí)驗(yàn)結(jié)果見圖13。試驗(yàn)結(jié)果表明:一級過濾裝置反沖洗前20 min出水水質(zhì)較差,可以去除大部分油及雜質(zhì),50 min后反沖洗出水水質(zhì)與來水水質(zhì)相近,可以保證濾料再生。

二級過濾裝置的試驗(yàn)結(jié)果見圖14。從圖14可以看出,二級過濾裝置反沖洗前10 min反沖洗出水水質(zhì)較差,可以去除大部分油及雜質(zhì),30 min后反沖洗出水水質(zhì)與來水水質(zhì)相近,可以保證濾料再生。

圖14 二級過濾裝置的不同時(shí)間反沖洗水水質(zhì)變化

2.2.3 過濾速度對濾料再生效果的影響

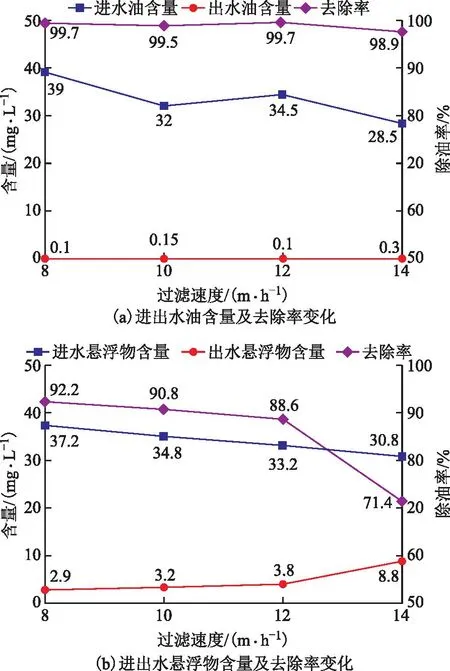

通過控制處理水量不斷調(diào)整裝置過濾速度[6-7],按照過濾速度為8,10,12,14 m/h的梯度進(jìn)行現(xiàn)場試驗(yàn),通過對比納米硅基精細(xì)過濾裝置進(jìn)出水水質(zhì)和去除率,得到裝置的最佳過濾速度,試驗(yàn)結(jié)果見圖15。現(xiàn)場試驗(yàn)表明,過濾速度在12 m/h以下時(shí)出水水質(zhì)(油含量、懸浮物含量)達(dá)到5 mg/L以下的水質(zhì)指標(biāo)要求。

圖15 不同過濾速度下進(jìn)出水水質(zhì)及去除率變化

3 “雙納米”水處理工藝適應(yīng)性評價(jià)

3.1 水質(zhì)提升效果評價(jià)

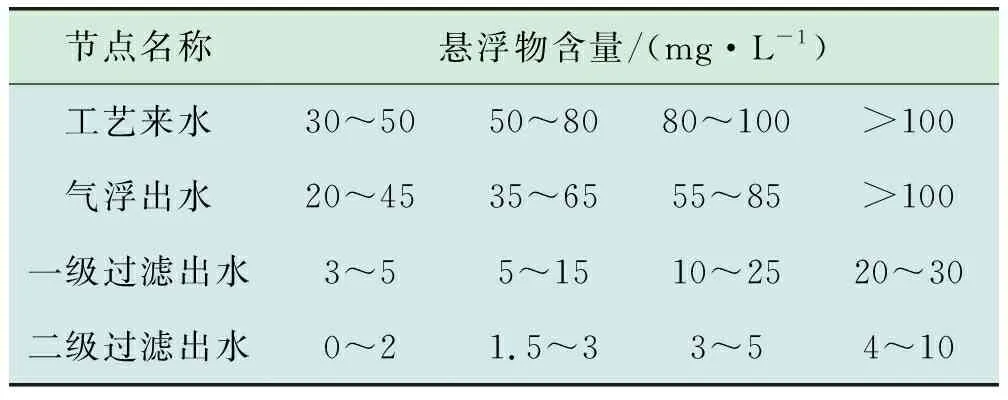

試驗(yàn)期間對現(xiàn)場運(yùn)行數(shù)據(jù)進(jìn)行連續(xù)跟蹤,分別將裝置來水油含量、懸浮物含量按照30~50,50~80,80~100,>100 mg/L梯度開展現(xiàn)場試驗(yàn),評價(jià)“雙納米”水處理工藝水質(zhì)提升效果,運(yùn)行跟蹤結(jié)果見表2。試驗(yàn)期間來水油含量最高為177 mg/L,裝置出水油含量為2.9 mg/L,可以穩(wěn)定達(dá)到5 mg/L以下的深度污水處理指標(biāo)要求。

表2 不同來水、不同油含量情況下運(yùn)行效果

試驗(yàn)期間,裝置來水懸浮物含量<100 mg/L時(shí),裝置出水懸浮物含量可以達(dá)到5 mg/L以下的深度污水處理指標(biāo);來水懸浮物含量>100 mg/L時(shí),裝置出水懸浮物含量達(dá)標(biāo)難度較大。運(yùn)行跟蹤結(jié)果見表3。

表3 不同來水、不同懸浮物含量情況下的運(yùn)行效果

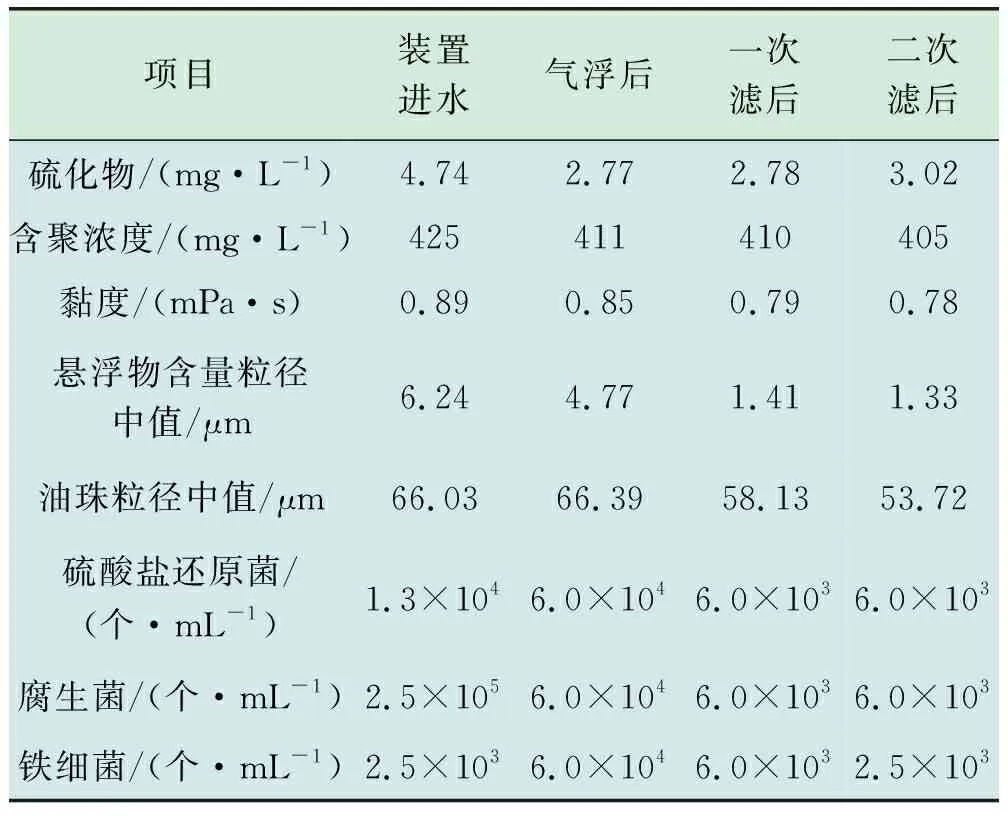

對各節(jié)點(diǎn)污水水質(zhì)進(jìn)行分析,結(jié)果見表4。各節(jié)點(diǎn)聚合物含量變化較小,分析原因?yàn)椤半p納米”工藝采用物理方法進(jìn)行污水處理,未投加任何化學(xué)藥劑,因此不會改變污水含聚濃度,有利于采出水配制、稀釋聚合物溶液時(shí),減少油田注入聚合物干粉用量[8-10]。

表4 各節(jié)點(diǎn)污水水質(zhì)

各節(jié)點(diǎn)硫化物、細(xì)菌含量降低,分析原因?yàn)闅飧∵^程會增加污水中溶解氧含量,會降低硫化物及厭氧菌含量,更有利于控制采出水配制、稀釋聚合物溶液過程中的黏度損失。因此“雙納米”水處理工藝更有利于保障化學(xué)驅(qū)注入體系質(zhì)量,提高油田開發(fā)效果。

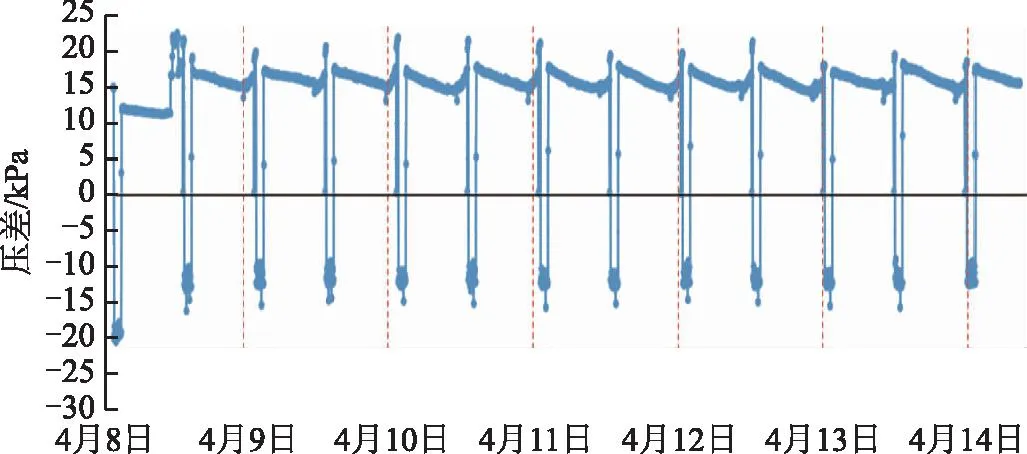

3.2 反沖洗效果評價(jià)

現(xiàn)場試驗(yàn)期間對過濾裝置過濾階段及反沖洗階段壓差進(jìn)行連續(xù)監(jiān)測[11],監(jiān)測曲線見圖16。在反沖洗周期為12 h的條件下,正濾壓差始終保持在0.015~0.018 MPa,反沖洗壓差為0.01~0.013 MPa,未出現(xiàn)憋壓、壓力上升等情況,表明“雙納米”水處理工藝可以保持較好的濾料再生效果。

圖16 運(yùn)行連續(xù)監(jiān)測曲線

3.3 吸附效果評價(jià)

對比“雙納米”水處理工藝及傳統(tǒng)“石英砂磁鐵礦”過濾工藝成床時(shí)間,分別在反沖洗后對濾后水進(jìn)行連續(xù)取樣,通過水質(zhì)穩(wěn)定時(shí)間判斷濾料成床時(shí)間[12],試驗(yàn)結(jié)果見圖17和圖18。“雙納米”水處理工藝反沖洗后10 min出水水質(zhì)穩(wěn)定,“石英砂、磁鐵礦”過濾工藝反沖洗后1.5 h出水水質(zhì)穩(wěn)定。認(rèn)為“雙納米”水處理工藝的濾料吸附能力較強(qiáng),因此濾料成床時(shí)間較短。

圖17 “雙納米”水處理工藝反沖洗后出水水質(zhì)變化

圖18 “石英砂、磁鐵礦”過濾工藝反沖洗后出水水質(zhì)變化

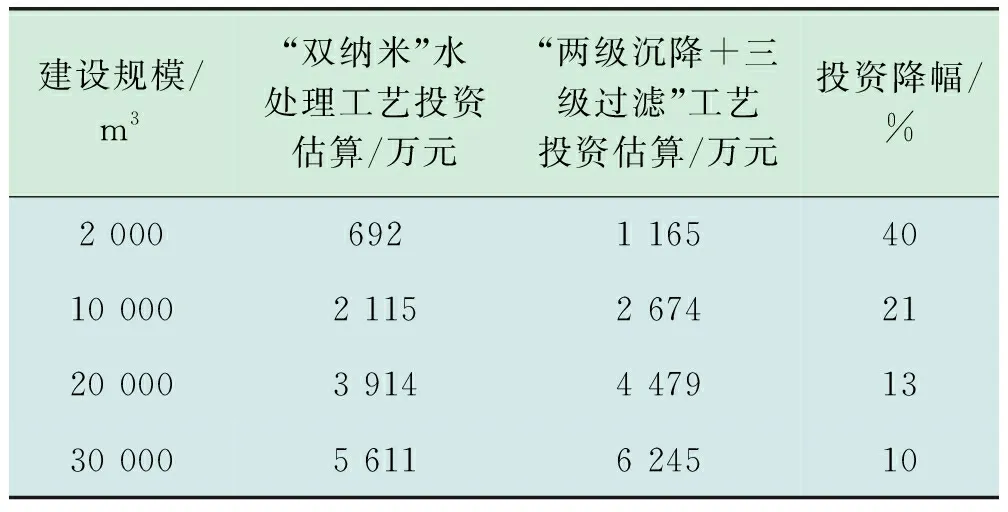

3.4 建設(shè)投資及運(yùn)行成本對比

通過現(xiàn)場試驗(yàn)結(jié)論,“雙納米”水處理工藝可替代現(xiàn)有“兩級沉降+三級過濾”工藝中的第二級沉降和三級過濾部分。因此僅針對該部分工藝,在對等條件下,僅保留主要工藝設(shè)備,同時(shí)考慮因工藝變化所帶來的管網(wǎng)、自控、建筑物、道路、土地等費(fèi)用后對建設(shè)成本按照2 000,10 000,20 000,30 000 m3建設(shè)規(guī)模進(jìn)行估算,其投資對比情況見表5。

表5 不同建設(shè)規(guī)模下投資對比

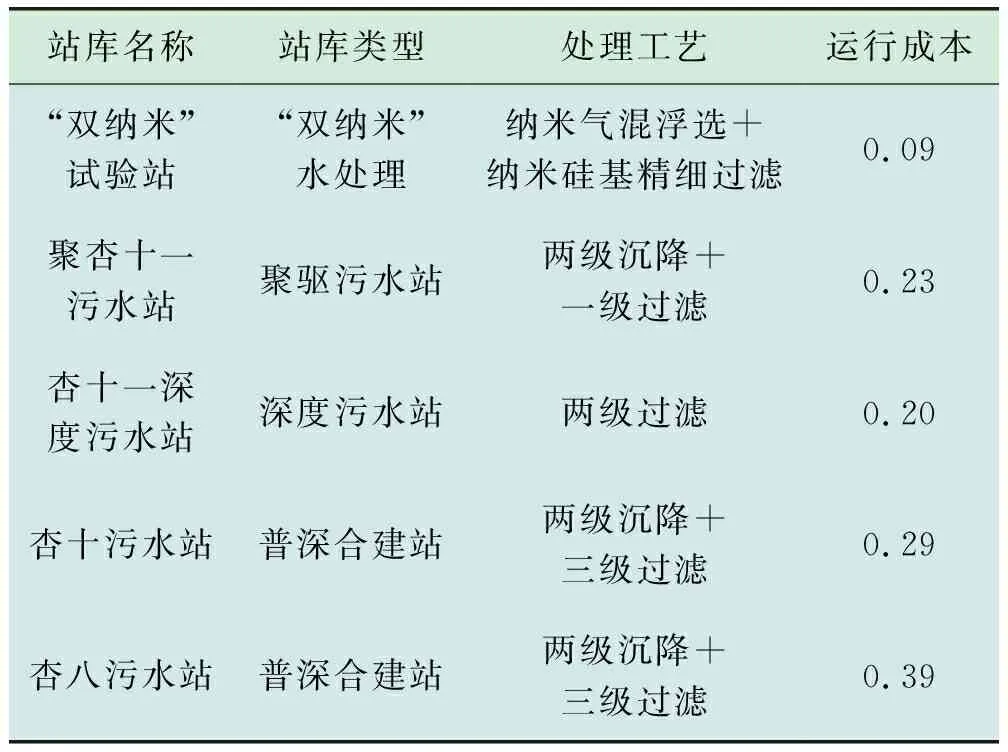

對運(yùn)行成本(耗電量)進(jìn)行對比,結(jié)果見表6。從表6可以看出,由于“雙納米”水處理工藝相對簡化,運(yùn)行成本低于常規(guī)“兩級沉降+三級過濾”工藝。

表6 不同類型站庫運(yùn)行成本對比 元/m3

4 結(jié) 論

1)通過現(xiàn)場試驗(yàn)明確了“雙納米”水處理技術(shù)最佳運(yùn)行參數(shù):進(jìn)氣壓力0.4~0.5 MPa,氣水比1∶12~1∶14,收油參數(shù)為刮油板運(yùn)行10 min、停止10 min,反沖洗強(qiáng)度為2.35 L/(m2·s),反沖洗時(shí)間一級過濾裝置50 min、二級過濾裝置30 min。

2)應(yīng)用“雙納米”水處理技術(shù)可以實(shí)現(xiàn)了聚驅(qū)污水深度處理,解決油田三采開發(fā)規(guī)模擴(kuò)大后的水量平衡難題。同時(shí)雙納米”水處理技術(shù)具備較好的吸附及濾料再生效果,可以實(shí)現(xiàn)穩(wěn)定連續(xù)運(yùn)行。

3)“雙納米”水處理工藝與傳統(tǒng)“兩級沉降+三級過濾”工藝相比,工藝更為簡化,可大幅度降低建設(shè)投資及運(yùn)行成本,具備大規(guī)模工業(yè)化推廣及應(yīng)用價(jià)值。