某選廠螺旋溜槽重選精礦提鐵降硅工藝優化研究與實踐

田彥純 鄧玉芬 李樹軍

(河北鋼鐵集團司家營研山鐵礦有限公司)

我國是全球鋼鐵大國,對鐵礦石資源的需求量巨大,對外依存度達80%左右,這與我國鐵礦石資源豐富但大型特大型礦體少、開采條件高、礦石品位低、雜質含量高、可選性差、生產成本高有關。為此,選礦企業積極尋找高效的提鐵降硅途徑,以滿足鐵精粉的市場需求。

某大型露天鐵礦屬“鞍山式”沉積變質鐵礦床,礦石類型主要為赤鐵石英巖和磁鐵石英巖兩大類。赤鐵石英巖為區內赤鐵礦石的最主要類型,呈灰褐色,細粒變晶結構,細紋條帶狀構造;磁鐵石英巖以條帶狀和塊狀為主,石英的結晶粒度較鐵礦物粗,約為鐵礦物的1.5 倍;脈石礦物以石英為主,其次為陽起石、透閃石及少量的角閃石和輝石。選礦廠設計規模為處理礦石600 萬t/a,生產鐵精礦154.56 萬t/a,選別工藝流程為階段磨礦、粗細分級、重選—強磁選—陰離子反浮選流程[1-3]。隨著開采深度的增加,鐵精礦含硅有所上升,部分時段SiO2含量超過6.5%,不能滿足客戶要求,直接影響鐵精礦的正常銷售和生產的順利進行。

1 生產現狀

選礦廠精礦由重選(螺旋溜槽)精礦和浮選精礦2部分組成,前者的量約為后者的2倍,浮選精礦品位能穩定在69%左右、SiO2含量在3.0%~3.2%,重選精礦品位在62%~64%、SiO2含量在8%~9%。由于重選精礦含硅高且波動較大,因此,提高重選精礦品位、降低硅含量是解決綜合精礦硅含量超標的有效途徑。

針對螺旋溜槽的分選特點,現場在當精礦品位偏低、硅含量超標時,調整溜槽滑塊的位置,調窄精礦帶寬雖然可以一定程度上緩解這些問題,但精礦帶變窄意味著中礦返回量增加,造成再磨閉路系統負荷增大,嚴重影響生產系統的穩定。

2 試 樣

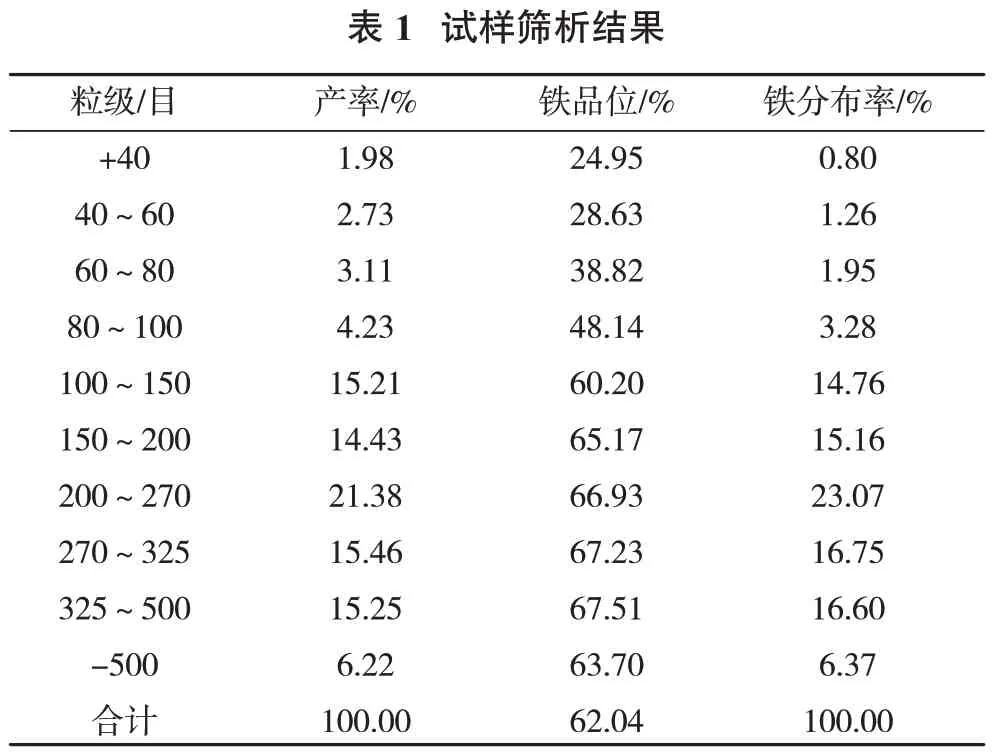

本研究的試樣為現場重選精礦,篩析結果見表1。

由表1 可知,試樣的主要粒級為100~500目,+100目粒級鐵品位僅為37.50%,是造成試樣品位較低的主要原因;主要粒級粒度越細鐵品位越高。

3 試樣分選試驗

3.1 磁選試驗

取1 kg 試樣進行磁選機弱磁選(143.31 kA/m)試驗,精、尾礦篩析結果表2。

由表2 可知,試樣(62.04%)磁選精礦鐵品位達65.17%,但尾礦鐵品位高達44.45%,鐵主要流失在-100目粒級。

3.2 淘洗試驗

試樣的淘洗機精選試驗,固定給入礦漿濃度為35%,試驗結果見表3。

由表3 可知,淘洗機精選效果顯著好于磁選機,淘洗機精選可以顯著提高精礦鐵品位,尾礦鐵品位顯著低于磁選機精選尾礦;在磁場強度相同的情況下,提高上升水量,淘洗精礦鐵品位提高、回收率下降;在上升水量相同的情況下,提高磁場強度,淘洗精礦鐵品位下降、回收率上升。

4 工藝優化改造

由于磁選機精選尾礦中的-100 目粒級是鐵流失的主要粒級,直接返回再磨不僅磨礦效率低,而且易造成合格粒級過磨。而淘洗機精選尾礦產率小、鐵品位低,工藝條件恰當情況下可直接拋尾,因此,淘洗機適用于重選精礦的再選。

根據大量關于淘洗機的選礦實踐,確定重選精礦進行1次淘洗機精選,以連生體為主的淘洗機溢流(尾礦)增加磁選機掃選作業,掃選精礦返回流程再磨[4-15]。

工藝流程優化改造后的淘洗機精選作業使鐵品位提升了2.5 個百分點以上,綜合精礦鐵品位提高到66%以上,較改造前提升0.5個百分點以上,綜合精礦SiO2含量降至6.2%左右,能夠滿足客戶需求。

5 結論

(1)某大型露天鐵礦選礦廠采用階段磨礦、粗細分級、重選—強磁選—陰離子反浮選流程,隨著開采深度的增加,鐵精礦SiO2含量超過6.5%,造成SiO2超標的原因是組成綜合精礦的一個分支——重選精礦SiO2含量在8%~9%,鐵精礦硅含量超標不僅精礦品質不能滿足客戶要求,更重要的是影響鐵精礦的正常銷售和生產的順利進行。

(2)現場重選精礦(鐵品位62.04%)的磁選機弱磁選(143.31 kA/m)精礦鐵品位雖然達65.17%,但磁選機尾礦鐵品位高達44.45%,且鐵主要流失在-100目粒級。

(3)現場重選精礦經過淘洗機精選,精礦鐵品位顯著提高,尾礦鐵品位顯著低于磁選機精選尾礦,綜合精礦鐵品位提高到66%以上,較改造前提升0.5 個百分點以上,綜合精礦SiO2含量降至6.2%左右,能夠滿足客戶需求。