可編程邏輯控制器在自動化控制領域的應用研究與發展趨勢展望

梁洛銘,唐增亮

(廣西玉林農業學校,廣西 玉林 537000)

PLC(Programmable Logic Controller)是一種廣泛應用于工業控制系統中的可編程邏輯控制器。通過編程控制輸入輸出信號,實現對工業過程的自動化控制和監測,如生產線、機器人、自動化機械、流程控制系統等。PLC 的出現極大地促進了工業自動化的發展,它在工業領域中發揮著關鍵的作用,提高生產效率、優化生產過程,并為工業自動化提供了可靠的解決方案。

1 PLC 技術的基本結構和功能原理

1.1 PLC 的結構

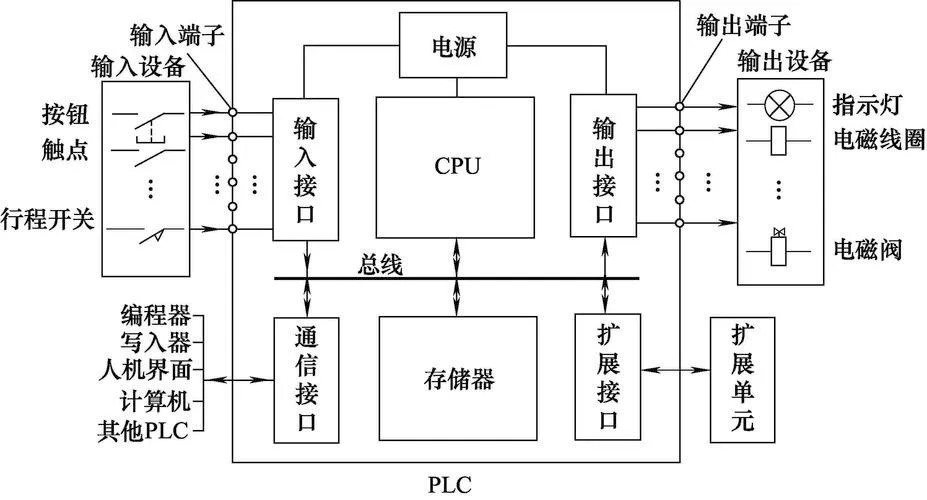

PLC 作為專門設計用于工業自動化控制的計算機控制系統,主要由以下基本部分組成。中央處理器(CPU):負責執行PLC 程序,進行邏輯運算和決策,并控制輸入輸出模塊的數據交換。輸入接口:用于采集外部信號,如開關狀態、傳感器測量值等,并將其轉換為數字信號,供CPU 處理。輸出接口:用于控制外部設備或執行器,將CPU 處理的數字信號轉換為相應的電流、電壓或信號輸出。存儲器:用于存儲PLC 程序、數據和臨時變量,包括只讀存儲器(ROM)和隨機存儲器(RAM)。編程設備:用于編寫、修改和下載PLC 程序,通常采用專用的編程軟件或編程器進行操作。它基于電子元件和編程邏輯,可以實現對機器設備、生產線或工廠運行的監測和控制。

圖1 PLC 基本結構圖

1.2 PLC 工作原理

PLC 的工作過程主要涵蓋下列步驟:一是輸入信號采集,PLC 通過輸入模塊連接傳感器、開關和其他輸入設備,實時采集各種信號,例如,溫度、壓力、位置等;二是邏輯處理,PLC 的中央處理器根據預設的編程邏輯和條件,對輸入信號進行邏輯處理和判斷,生成相應的輸出信號;三是輸出控制,PLC 通過輸出模塊連接執行器、電磁閥和其他輸出設備,控制電流、電壓或信號的輸出,實現對機器設備或生產過程的控制;四是循環掃描,PLC 以固定的時間間隔進行循環掃描,不斷更新輸入信號、執行邏輯處理和輸出控制,以保證實時性和穩定性。

1.3 PLC 的主要功能

PLC 的控制功能十分強大,主要的控制有:邏輯控制,PLC 可以根據預設的邏輯條件和程序進行邏輯運算和決策,實現對設備或系統的自動控制;定時和計數,PLC可以根據設定的時間參數進行定時控制,或根據輸入信號的計數進行計數控制,數據處理和算術運算:PLC 具備數據處理和算術運算的能力,可以對輸入數據進行處理、比較和計算,生成相應的輸出;過程監控和反饋控制:PLC 可以實時監測和記錄生產過程中的數據,如溫度、壓力等,通過反饋控制實現對生產過程的精確控制;通信和接口,PLC 支持與其他設備、系統的通信和數據交換,例如,與上位機、人機界面(HMI)或其他PLC 的通信。

1.4 PLC 的編程方式

PLC 的編程語言主要包括以下幾種常見類型:邏輯圖,使用邏輯圖形符號表示程序邏輯,如梯形圖(Ladder Diagram);功能塊圖,將程序分解為多個功能塊,每個功能塊實現特定的功能,通過連接這些功能塊形成完整的程序;文本型編程語言,使用結構化的文本語言編寫程序,如結構化文本(Structured Text)或高級指令集(Instruction List);狀態圖,使用狀態和狀態轉移來描述程序的行為和控制邏輯,特別適用于復雜的控制場景。

2 PLC 的功能及控制領域

PLC 在自動化控制領域中廣泛應用,為生產過程的控制和監控提供了可靠的解決方案。

2.1 自動化生產線的控制

PLC 可以用于控制和管理生產線上的各個工作站和設備。通過編程邏輯控制,PLC 可以實現自動化的工作流程,包括啟動和停止設備、調整速度和位置、控制物料流動等。這種自動化控制可以提高生產效率、減少人為錯誤,并實現快速的生產切換和調整。在一些智能生產線中,利用PLC 的智能控制,生產線可以實現高度自動化和智能化,提高生產效率、質量和靈活性,滿足市場需求的個性化和定制化。

2.2 生產過程的監控

在生產過程中,PLC 廣泛應用于各種工業過程的控制,如化工、石油、電力等領域。PLC 可以監控和控制溫度、壓力、流量、液位等參數,根據設定的控制算法調整控制閥、開關設備等,以確保工業過程的穩定運行和符合規定的生產要求。

2.3 設備運行的控制

在設備控制方面,PLC 可用于控制各種工業機械設備,如機床、注塑機、包裝機等。通過編程控制,PLC 可以實現精確的位置控制、速度控制、力控制等功能,提高機械設備的運行精度和生產效率。此外,PLC 還可以監測設備的狀態,實施故障檢測和診斷,及時采取措施防止設備故障和停機。

2.4 能耗的管控

PLC 在工業制造中起到節能和能源管理的重要作用。通過監測和控制設備的能源消耗,PLC 可以實施能源優化措施,如設備的啟停調度、運行參數的優化等,以降低能源消耗和成本,并促進可持續發展。

2.5 數據采集和監測

PLC 可以與傳感器、儀表等設備進行聯網,實時采集和監測生產過程中的各種數據。這些數據可以用于生產狀態的實時監控、生產報表的生成、生產質量的分析等,為制造企業提供重要的決策依據和數據支持。同時,PLC還能實現生產線的快速轉換和柔性生產,通過修改PLC程序和邏輯,實現生產設備的重新配置和重新調度,從而實現不同產品的連續生產。這種柔性生產能力使企業能夠靈活應對市場變化,提高生產效率和靈活性。此外,PLC 的數據采集和分析功能還可以支持生產過程的優化和決策,幫助企業實現智能制造的目標。

3 PLC 實際應用案例分析

3.1 PLC 在自動化汽車生產線中對工業機器人焊接作業的控制案例

在汽車制造業中,焊接是一個至關重要的步驟,需要高度準確的控制和協調,以確保焊接質量和生產效率。在一個汽車生產線上,使用了多臺焊接機器人,每臺機器人都執行不同的焊接任務。這些機器人之間需要精確的時間同步和協調,以避免碰撞和錯位。首先,在控制機器人動作方面,每個機器人的運動需要精確的控制,以確保焊接的準確性和一致性。PLC 通過發送指令來控制每個機器人的運動,包括位置、速度和加速度等參數。其次,在運行干涉方面,PLC 可以監控每個機器人的位置,并根據預定的軌跡和時間表來避免機器人之間的碰撞。如果2 個機器人的路徑相交,PLC 會發送信號來停止其中1 個機器人,以避免碰撞。同時,在任務協調方面,不同的焊接任務需要在特定的時間點執行。PLC 可以根據生產計劃和產品流程,協調機器人的任務,確保每個焊接操作在適當的時間完成。最后,故障監測和處理方面,如果某個機器人或傳感器出現故障,PLC 能夠檢測到并采取相應措施,如停止機器人運動、發送警報或通知維護人員,并且PLC 還可以記錄每個機器人的運行狀態、生產數量以及故障信息。這些數據可以用于生成生產報告和維護分析,以優化生產效率。

3.2 PLC 在自動化飼料喂送系統的案例

在現代養殖業中,動物的飼養需要精確的控制和計劃,以確保它們獲得足夠的營養,從而保持健康和生長。自動化飼料喂送系統通過利用PLC 技術,實現飼料供應與養殖場的管理自動化,從而提高飼養效率。自動化飼料喂送系統主要由3 部分組成。一是飼料存儲單元,系統中設有飼料儲存倉,用于存放大量的動物飼料。倉內安裝傳感器,以監測飼料的水平。當飼料減少到設定的閾值時,傳感器將發送信號給PLC 系統;二是飼料供應裝置,每個動物欄都配備有飼料供應裝置,包括可控制的飼料傳送帶或喂食器。這些裝置由電機驅動,可以根據PLC 信號精確地控制飼料的供應量和速度;三是PLC控制系統,系統的核心是PLC 控制器,它連接了飼料儲存傳感器、飼料供應裝置、時間計劃和用戶界面。自動化飼料喂送系統根據預設的養殖計劃和設定的飼養參數,控制飼料的供應,減少了人工干預,確保了飼料供應的準確性和穩定性,提高了飼養效率,同時還能減少了浪費,從而降低了飼養成本。

4 PLC 的發展趨勢展望

隨著科技的不斷發展,PLC 作為工業自動化領域的核心技術,已經取得了巨大的發展,并在制造業、能源領域、交通運輸等各個領域發揮著重要作用。展望未來,PLC 的發展趨勢將在以下幾個方面展現出更加令人期待的發展。

一是PLC 的處理能力將進一步提升。隨著工業自動化系統變得更加復雜,PLC 需要能夠處理更多的數據和任務。因此,未來的PLC 將會集成更強大的處理器,以應對更復雜的控制邏輯和數據處理需求。這將使得生產線的控制更加精確,同時也能夠支持更復雜的自動化任務。二是PLC 的通信功能將更加先進。工業互聯網的興起使得設備之間的通信變得至關重要。未來的PLC 將支持更多的通信協議和標準,使其能夠無縫地與其他設備和系統進行數據交換。這將有助于實現更高效的生產調度、遠程監控以及分布式控制。三是PLC 將變得更加智能化和自動化。隨著人工智能和機器學習的發展,未來的PLC將能夠更好地學習和適應不同的工作環境。它們將能夠實時地分析數據,預測設備故障并采取適當的措施,從而提高生產線的可靠性和穩定性。此外,智能的診斷和維護功能也將成為PLC 的重要特點,減少生產停機時間和維修成本。四是PLC 將更緊密地集成于工業自動化和物聯網系統中。未來的制造工廠將會更加數字化和智能化,而PLC 作為控制核心將與各種傳感器、執行器、機器人等設備緊密合作,實現高度自動化的生產流程。這種緊密的集成將加速生產效率的提升,同時也會帶來更大的靈活性和可定制性。此外,基于云計算和邊緣計算的解決方案也將成為PLC 發展的重要方向。通過將PLC 數據上傳至云端進行分析,企業可以更好地了解生產過程中的性能和效率,并做出相應的優化調整。邊緣計算則可以實現更快速的數據處理和反應,特別是對于需要實時控制的場景。最后,可持續發展也將成為未來PLC 發展的重要方向之一,隨著環境問題的日益凸顯,工業系統需要更加注重能源效率、減少碳排放等方面的考慮。未來的PLC 將會更加注重能源管理和資源利用的優化,促進工業生產的可持續發展。同時,基于云計算和邊緣計算的解決方案,以及可持續發展也將是重要的發展方向。這些趨勢的發展將為工業自動化帶來更多的機遇和挑戰,推動著制造業向更智能、更高效、更可持續的方向發展。

5 結語

綜上所述,PLC 在自動控制領域中應用范圍廣闊,能充分勝任各類復雜的自動化過程控制,在實際生產中能大幅提高生產效率,是產業提質增效的利器。未來PLC的發展將朝著更強大的處理能力、更高級的通信功能、更智能的診斷和維護能力方向發展,助力產業高質量發展更上一層樓。