老齡化垃圾填埋場滲濾液全量處理工藝

張成治 南京萬德斯環保科技股份有限公司

1 老齡化填埋場滲濾液特點

生活垃圾滲濾液是一種污染物成分復雜、有機物濃度高,氨氮濃度高,具有多種重金屬物質,水質和水量變化大等特點的污水。填埋齡低于5 年的滲濾液屬于早期滲濾液,含有較多易生物降解有機物,B/C 比約0.4~0.8,可生化性較好。填埋齡5~10 年的為中期滲濾液,其B/C 比約0.2~0.4,此時有機物開始降低,氨氮升高,可生化性開始變差。填埋齡10 年以上的屬于老齡垃圾滲濾液,此時滲濾液中有機物多為大分子難降解的腐殖酸和富里酸等,B/C 比甚至下降到0.1 以下,處理難度大。

垃圾填埋場滲濾液一般采用“預處理+生物法+膜分離法”的工藝進行處理,產生的膜濃縮液回灌堆體。膜濃縮液經過長期的回灌與新產生滲濾液混合后,其中的鹽分和腐殖質大量累積,營養元素缺乏,可生化性降低。

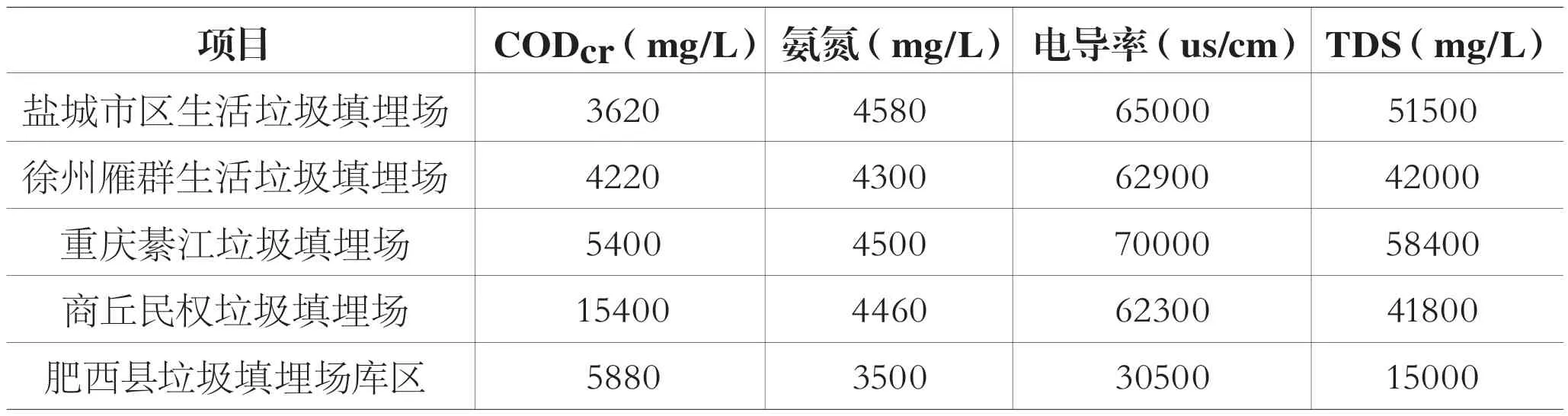

對國內老齡垃圾填埋場滲濾液進行取樣分析,水質指標詳見表1。

表1 老齡填埋場滲濾液水質

由1 表可知,老齡化填埋場水質大多呈現鹽分高、氨氮濃度高,碳氮比失衡的特點。滲濾液鹽分高、碳氮比低、可生化性差,采用膜分離法回收率較低,且耗能大,技術可行性和經濟性均比較差,生物法處理也面臨高鹽分對微生物的抑制和毒害。因此,探索一種適用老齡化填埋場滲濾液,特別是長期膜濃縮回灌滲濾液的處理技術,對垃圾填埋場滲濾液污染治理具有重要的意義。

2 老齡化填埋場滲濾液處理工藝

垃圾滲濾液處理方法有生物法、物化法和化學法,生物法包括厭氧處理、好氧處理,物化法有混凝法、氣浮(沉淀)法、過濾法以及膜分離法等,化學法有化學氧化法、高級氧化法等。由于垃圾滲濾液屬于高濃度有機廢水,污染成分復雜,單獨的一種工藝很難處理達標,因此需要多種工藝的組合。

國內垃圾滲濾液處理工藝包括“生物法+膜分離法”“生物法+高級氧化法”“高壓膜分離法”以及“膜分離法+蒸發法”等。以垃圾焚燒廠滲濾液常用的“預處理+厭氧+MBR+NF/RO”工藝,NF/RO 濃縮液經高壓反滲透再濃縮后的濃縮液可用于石灰制漿、飛灰固化或回噴入爐。以垃圾填埋場滲濾液為例的“預處理+MBR+NF/RO”工藝,NF 濃縮液一般通過物料膜提取腐殖質后外運處置,RO 濃縮液回灌堆體,或者NF/RO濃縮液直接回灌。或者以“預處理+MBR+高級氧化”工藝的非膜法處理工藝,也僅適用低鹽分的滲濾液處理。但是,對于老齡化、高鹽分的填埋場滲濾液,這些工藝適用性和經濟性較差。以實際工程為背景,采用“預處理+MVR+深度處理”工藝處理老齡化填埋場滲濾液的效果進行分析,以期對老齡化滲濾液處理提供參考。

3 老齡化填埋場滲濾液蒸發工藝應用

3.1 工程背景

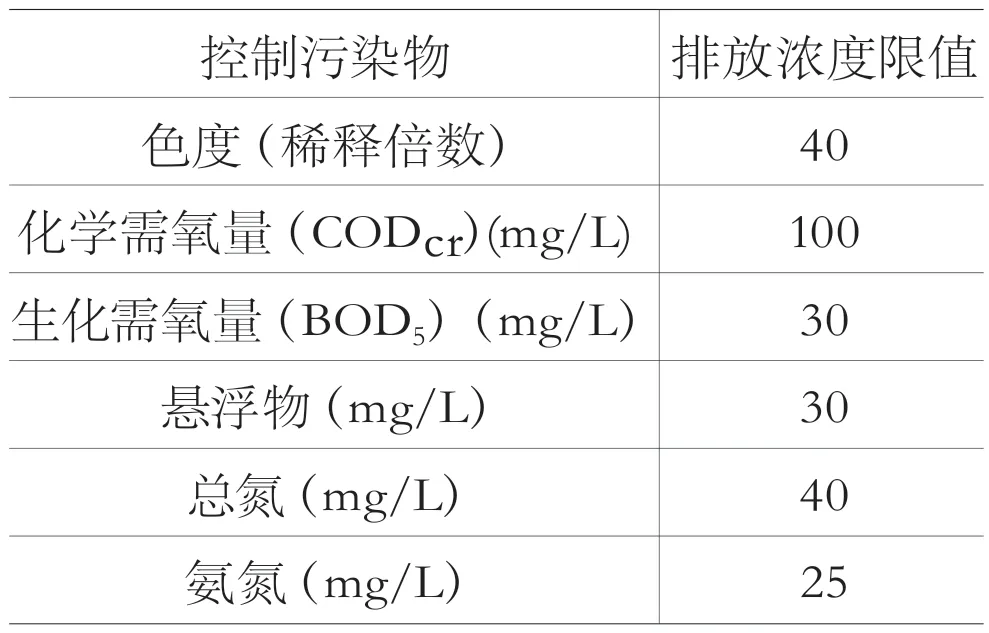

鹽城市市區垃圾填埋場設計總庫容約為36.1 萬m3,實際垃圾填埋量約20 萬t,設計使用年限至2020 年,已經到達使用期限。該填埋場原滲濾液處理采用“預處理+MBR+NF/RO”工藝,長期運行后水質如表1 所示。擬對調節池庫存的滲濾液全量處理,設計規模為200t/d。設計產水達到《生活垃圾填埋場污染控制標準》(GB 16889-2008)中表2 標準,產水排入污水處理廠。

表2 設計出水水質

3.2 工藝選擇

鹽城市區填埋場滲濾液水質情況見表1,對原水中氯離子進行檢測,其濃度為9000~11000mg/L,遠超活性污泥微生物所能承受的范圍,導致微生物脫水死亡,并干擾阻斷微生物物質吸收過程。因此,生物法不適用于老齡化、高鹽分垃圾滲濾液。

高級氧化法常用于MBR 產水的深度處理或納濾濃液處理,主要針對大分子難降解有機物,后端設置曝氣生物濾池工藝,可實現滲濾液的全量化處理。高級氧化法在垃圾滲濾液的應用主要有芬頓法和臭氧催化氧化法,通過產生強氧化能力的羥基自由基并引發更多的活性氧實現對滲濾液中的腐殖質等大分子難降解有機物斷鏈、分解去除。臭氧催化氧化法由于運行成本較高,應用效果不理想,實際項目應用較少。芬頓法常控制pH 在3~4,特點是氧化性強、反應速度快,相比生物法藥劑成本高,產泥量大,但運行效果穩定,在滲濾液處理中有一定的應用。研究表明,在低pH 下,氯離子會對有機物去除速率產生明顯抑制。因此,芬頓法用于處理老齡化、高鹽分滲濾液效果較差。

滲濾液經長期濃縮回灌后其中的鹽分極高,一般認為,當原水電導率超過40000~50000us/cm 時,采用高壓反滲透處理產水回收率較低,耗能高,處理成本高不經濟。研究表明,對主要為大分子、難降解物類物質的中晚期垃圾滲濾液較適合采用蒸發法處理。因此,對含有高鹽分、高氨氮、難生物降解的老齡化滲濾液選擇采用蒸發工藝,由于填埋場蒸汽供應成本高,一般采用MVR 蒸發技術。

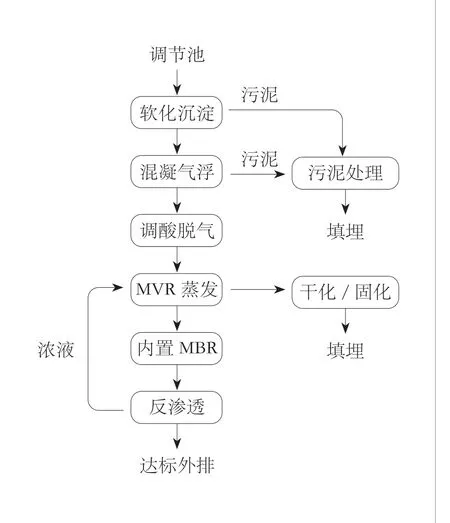

垃圾滲濾液成分復雜,有機物、懸浮物、氨氮、硬度、堿度、氟化物及硫化物等均會影響系統的正常運行,因此需要在前端設置預處理。蒸發冷凝液一般含有揮發性有機物、氨氮等污染物,無法直接達標,因此需設置深度處理。根據項目實際水質,采用“軟化沉淀+混凝氣浮+調酸脫氣+MVR 蒸發+內置式MBR+反滲透”的處理工藝出水達標,預處理產生的污泥經脫水后填埋,蒸發母液進一步干燥濃縮,濃縮后的鹽泥經專業鑒定后妥善處置,實現對滲濾液的全量化處置。工藝流程見圖1。

圖1 普通熱水制冷機流程

3.3 系統配置

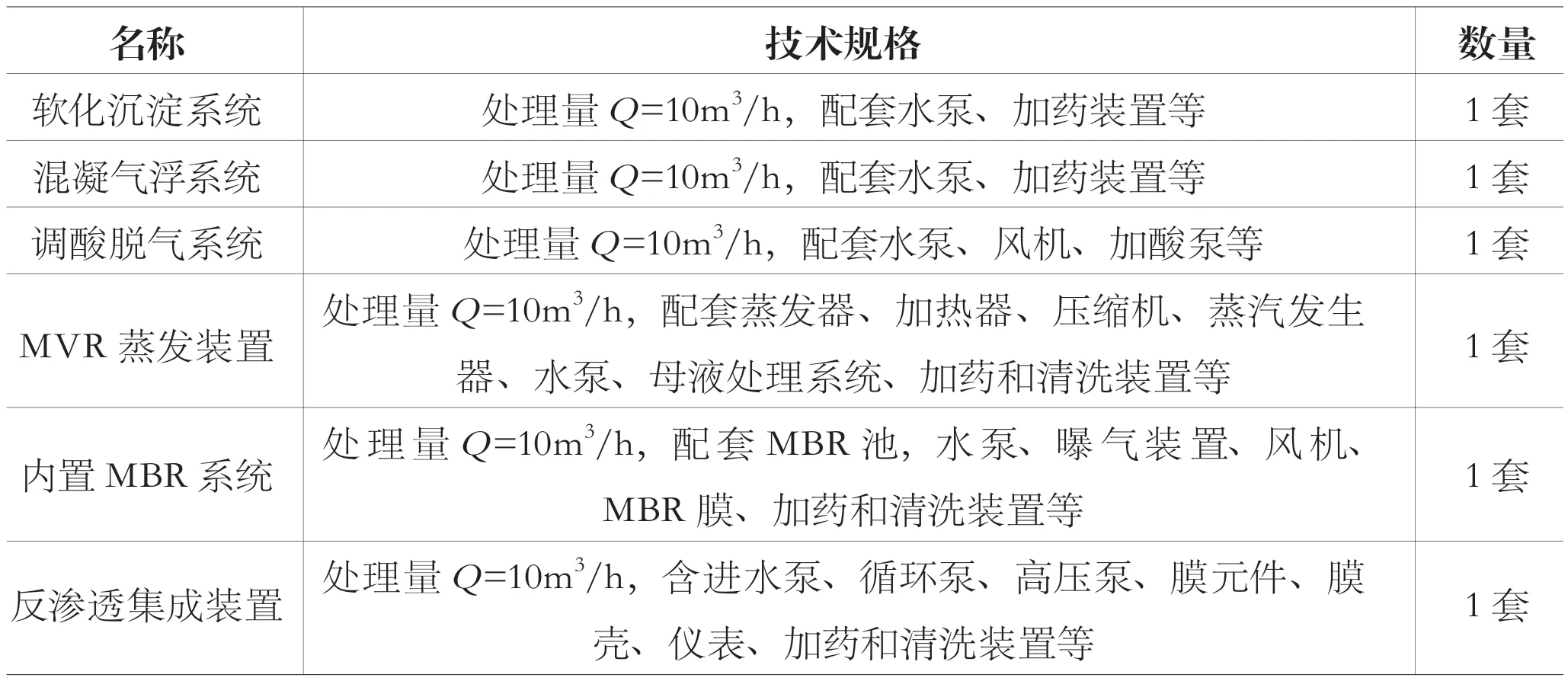

工藝設備清單詳見表3。

表3 工藝設備清單

3.3.1 預處理系統

老齡化滲濾液含有較高的堿度、硬度以及懸浮物,進入MVR 系統后易結垢并產生浮泥和泡沫,影響蒸發效率,造成能源浪費,被二次蒸汽帶入冷凝液中惡化蒸發產水水質,甚至導致系統無法正常運行。預處理系統采用“軟化沉淀+混凝氣浮+調酸脫氣”工藝主要是去除大部分的硬度、堿度和懸浮物。系統設置1 套一體化軟化沉淀池和一體化溶氣氣浮池,處理量10m3/h,通過投加石灰、液堿或蘇打等藥劑軟化除硬,出水進入氣浮進一步去除水中膠體和細小懸浮物。設置1 座調酸池中和吹脫水中多余的堿度(HCO3-),防止進入蒸發系統產生大量泡沫,并將原水調至合適的pH 值后進入MVR 系統。

3.3.2 MVR 蒸發系統

研究表明,當滲濾液初始pH 呈酸性時,冷凝液中NH3-N 的含量較低;當滲濾液初始pH 為堿性時,冷凝液中COD 的含量較低。對原水進行蒸發小試實驗,A 組取原液量1L,原水pH 為8.25,蒸發至終點產生冷凝液0.95L,檢測冷凝液水質為CODcr為184mg/L,氨氮3200mg/L;B 組取原液量1L,pH 調至3.68,蒸發終點產生冷凝液0.97L,檢測冷凝液水質CODcr 為285mg/L,氨氮175mg/L;小試結果表明,酸性條件蒸發出水氨氮較低,pH 對產水COD 影響較小。因此系統采用酸性條件蒸發。

MVR 蒸發系統處理量為200m3/d,單套處理量40m3/d,共5 套。系統蒸發冷凝液產量180m3/d,設計回收率75%。調酸后的滲濾液泵入MVR 系統,分離室的物料通過強制循環泵輸送至換熱器管內,被管外蒸汽冷凝所產生的熱量加熱升溫。加熱后的循環液從加熱器流出到低壓的分離室中,高溫循環液在此發生閃蒸,將其不斷循環濃縮,達到其飽和濃度后,由濃液泵泵出系統,進入后續母液處理系統。

母液處理量為20m3/d,最終產出鹽泥10t/d,冷凝液10t/d。MVR 排出的母液經稠厚器后進入離心機分離出鹽泥。離心后的母液進入滾筒干燥機,干燥機產生的廢蒸汽經冷凝后與MVR 冷凝液混合后進入后續的深度處理系統。最終的冷凝液量為190m3/d,進入后續深度處理系統。

設備材質選擇,滲濾液中成分復雜,氯離子等腐蝕性離子含量高,本系統與高溫物料接觸材質選用耐腐蝕性能強的鈦材,與低溫物料接觸材質選用雙相不銹鋼,與水蒸氣及蒸餾水接觸材質選用316,其它根據物料性質選擇材質。

3.3.3 深度處理系統

隨著蒸發過程的進行,易揮發和易生物降解類有機物逐漸進入冷凝液,而大分子、難降解的富里酸類和胡敏酸類物質不會進入冷凝液,起到明顯的分離作用。由于蒸發冷凝液中帶入的有機物和氨氮,產水一般達不到排放標準,因此需要設置深度處理系統。MVR 的二次蒸汽一般采用酸液或堿液與二次蒸汽接觸,其中的揮發性有機酸和氨氮分別被酸、堿液吸收后回到前端繼續蒸發,達到凈化冷凝液的目的。但該方法消耗大量酸堿,消耗大量能量,且有機物和氨氮并沒有徹底降解。因此,深度處理采用“內置式MBR+反滲透”組合工藝。

根據實際運行情況,蒸發冷凝液出水CODcr200~800mg/L,氨氮20~200mg/L,產水水質受蒸發進料的有機物和氨氮濃度、濃縮倍數以及pH 值的影響。進料濃度越高、濃縮倍數越高,產水濃度越高,pH 值越低出水氨氮越低。內置式MBR 采用中空纖維膜,設計通量為15~20L/m2·h,采用一體化箱體反應器,設置反硝化和硝化單元,箱體尺寸15m×3m×3.5m,停留時間13.5h,產水CODcr 和氨氮去除率達到90%以上。MBR后設置反滲透系統作為保安措施,反滲透采用濃縮內循環模式,一段RO 濃水進入二段RO 再濃縮,保障尾水處理系統回收率穩定在90%以上,反滲透濃水回流至前端MVR系統。利用反滲透系統對蒸發產水進行深度處理去除超標的CODcr,確保系統產水穩定常態化達標排放。反滲透設計平均通量不高于18L/m2·h,膜總面積為666m2。

4 結語

采用“軟化沉淀+混凝氣浮+調酸脫氣+MVR 蒸發+內置式MBR+反滲透”的組合工藝對處理高鹽分、高氨氮、碳氮比低和可生化性差的老齡化滲濾液具有較好的處理效果,出水達到《生活垃圾填埋場污染控制標準》(GB 16889-2008)中表2 標準。酸性蒸發將滲濾液中大部分氨氮留在蒸發母液中,不隨蒸汽進入后續深度處理,降低后續氨氮處理負荷,冷凝液深度處理可不用額外設置脫氨工藝,節省投資和運行成本。蒸發冷凝液中多為易生物降解有機物和低濃度氨氮,采用內置MBR(AO+內置超濾)生物處理工藝處理蒸發冷凝液具有較好的去除有機物和氨氮的效果,大大降低投資和運行成本。