環境應力篩選(ESS)計劃管理及實施

黃宋均,顧奕翀,廖然

(中國船舶集團有限公司第七〇四研究所船舶環境工程與可靠性實驗室,上海 200031)

引言

ESS是一個過程而非普通接受和拒收意義上的試驗,其目的是激發缺陷而非模擬環境,因此要鼓勵產生“故障”,ESS 故障的根本原因需要在整個完整過程之前發現和糾正。ESS 包括了為促發使用環境中引起產品故障的硬故障、潛在的、間隙性的或初始的缺陷而施加一種或多種特定類型的應力。ESS 中最常用的應力是溫度循環和隨機振動,溫度循環和隨機振動對激發故障有互相促進作用,隨機振動后的溫度循環有時會檢測到振動誘發出不能立刻顯現的故障。

1 背景

在上世紀五十年代,為了減少由于缺陷的零部件導致的返工,美國國防部采用了部件的功能試驗,又因為零部件的“嬰兒死亡率”而引起的產品的初始高故障率,在上世紀六十年代又建立了組件高量級的老練,但是這些方法都沒有施加合適應力以促發生產缺陷。美海軍1979 年制訂了篩選大綱NAVMAT P-9492,該篩選大綱是借鑒了格魯曼公司(即B-2 隱形轟炸機的制造公司)在上世紀60 年代末為NASA 公司的雙子星登月計劃而設計的篩選方法。對航天登月來講振動比溫度的考核重要的多,最初設計的隨機振動篩選均方根加速度rms 為3 g,但NASA 公司發現篩選后的產品還有相當多的質量或工藝缺陷,格魯曼公司經研究把rms 提高到6 g,經6 個多月數百次的考核,發現篩選后的產品故障比原來少了3 倍,而且對絕大多數產品不會產生不符合實際的損傷。在隨后可靠性試驗后產品的基本可靠性指標MTBF 比原來提高了(50~200)%,這就是目前振動篩選6 g 的來歷和在可靠性試驗前進行篩選的一個原因。當然美海軍當時照搬航空設備篩選方法也存在某些艦船設備尤其是大型機電設備出現篩選過度的現象而影響產品使用壽命的現象,而目前的振動篩選方法對于產生過大共振的優勢頻率處采用了帶谷控制以避免該現象的發生。美國防部在上世紀90 年代又制訂了陸海空三軍通用的TRI-SERVICE TECHNICAL BRIEF 002-93-08“環境應力篩選指南”,對設備級產品規定了根據產品的振動響應和設計強度進行振動篩選。

1 ESS 的好處

ESS 可暴露在鑒定和設計試驗期間未發現的設計局限性。另外,研發期間進行ESS 也有明顯好處,可靠性增長試驗(試驗、分析和修理)期間遇到的相當多的故障率可能是由不良工藝和有缺陷的零部件引起的,這些非設計故障可以掩蓋與設計相關的故障,還可引起進度延遲、影響性能,通過試驗前的篩選可以使這些負面影響最小化。ESS 主要好處如:減少成本、及時交付、改善交付后可靠性、改善用戶的置信度和/或滿意度、改善生產過程等。

2 ESS 實施的時機

ESS 一般在生產過程期間進行以探測零部件和工藝的潛在缺陷。ESS 還應在環境試驗和可靠性驗證試驗前進行,尤其是對于要進行可靠性驗證試驗的產品。在可靠性試驗前進行篩選的原因是可靠性鑒定和驗收試驗(也叫驗證試驗-必須驗證可靠性指標或稱參數)的統計試驗方案是以產品服從指數壽命為基礎的,只有經過篩選的產品才能基本滿足該要求(即達到浴盆曲線的故障率恒定期),可靠性驗證試驗才是有意義的。另外,篩選使用的是加速應力(當然應在產品設計極限應力內),可靠性用的是實際環境應力,除了部分原本可在篩選中發現的故障不計成本放到可靠性試驗中去發現外,有相當多的缺陷不能在可靠性試驗中發現(尤其是高風險的試驗方案),得出的可靠性指標也是不真實、無意義的。

3 ESS 的計劃和管理

ESS 資源、培訓要求和詳細計劃(包括組件級別和規定剖面)在生產開始時就必須全部就緒。因為隨著組件生產過程從零件到印制板/模塊、單元、系統,返工的成本逐步上升。在盡可能低的組件級別發現缺陷就可以減少糾正措施的時間,使返工成本最小。ESS 可用于從零件到成品的任何生產等級。其目的就是以對合適生產的裝備無損害的方式篩選缺陷。經有關管理部門同意,一些如等離子顯示器、真空管之類太易損的部件可不進行ESS,因為其設計屬性經不起振動或溫度篩選。另外,篩選應確立一個故障報告和糾正措施系統(FRACAS)。

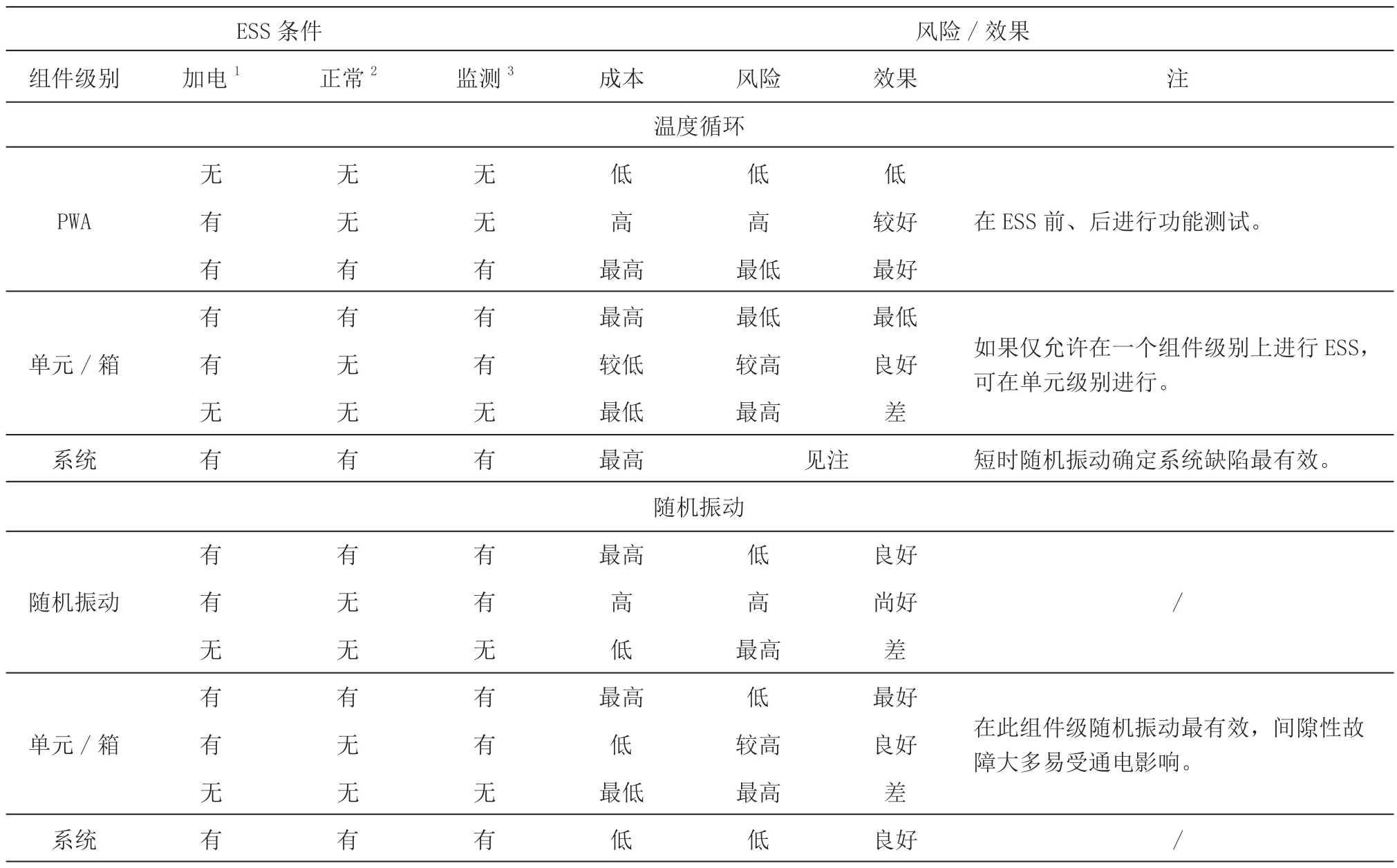

4 不同級別ESS 的風險和效果

表1 提供了在不同級別和功能條件下進行ESS 的風險和效果。

表1 不同級別ESS 的風險和效果

5 通電監測和性能檢測

在制訂一個篩選方案時,一個重要的考慮就是產品是加電還是不加電,監測還是不監測。除非是成品,PWA 通常不加電,因為它們在使用環境中不是孤立的產品。另外,在篩選過程中,不是總能得到合適的篩選設備來監測PWA。另一方面,單元和系統應該加電和監測,因為它們作為孤立產品通常是運行的。除初始和最終檢測外,一般從“低溫到高溫”期間和每個循環的“高溫”駐留期間持續監測產品運行。隨機振動時應全程通電監測,以及時發現產品間隙性故障。

6 ESS 的剪裁

剪裁原則和隨機振動及溫度循環篩選應力條件的剪裁方法參見GJB 1032-2020《電子產品環境應力篩選方法》。主要篩選參數的選擇如下:

1)隨機振動量級:隨機振動篩選量級的確定以剪裁輸入而獲得一個可接受的響應為依據。振動探查是確定這些響應最合理和直接的方法。應在基準篩選量級的(-6 ~-10)dB(即rms (2 ~3)g)下進行振動探查,也可用一個低量級的正弦振動掃頻來獲得整個頻譜上的共振響應,若關鍵響應測點的量級超出最大設計值,應對嚴重共振頻率處(加速度傳遞率Q ≥10)處的譜值進行帶谷控制,需要注意的是,振動篩選控制加速度計應采用螺接而非粘結方式。

2)溫度極值:溫度循環中的溫度極值影響著篩選的效果,溫度范圍(高低溫之差)決定了裝備在每個循環經受的溫度應力、應變,范圍越大,故障出現越早。通過優化溫度極值,可使激發缺陷的循環數最少。選擇溫度極值的關鍵是適當地給產品施加應力以激發缺陷而不損傷產品。溫度極值應考慮下列關鍵因素:產品的儲存溫度(高溫和低溫)極限、元器件的最大通電和使用溫度。按美軍“環境應力篩選指南”推薦范圍通常為:模塊溫度范圍125 ℃((-50 ~75)℃)、單元溫度范圍110 ℃((-40 ~70)℃)、系統溫度范圍100 ℃((-40 ~60)℃)。

3)溫度變化速率:溫度變化速率既影響篩選效果也影響篩選的持續時間和成本。在溫度應力篩選時,因為到產品表面的熱傳遞不均勻、產品表面和內部之間的熱滯后、產品各部分不均勻的熱慣量等原因,加熱和冷卻是不均勻的。因此,整個產品可能存在瞬間的溫度梯度,這些溫度梯度和隨之產生的溫度應力、應變隨著溫度變化速率的增加而增加。溫度變化速率的選擇取決于產品和預期缺陷的屬性,如果溫度箱空氣溫度變化速率太高,或駐留時間太短、溫度箱空氣太慢,那么元器件溫度就達不到溫度箱空氣溫度極值。如PCB 鍍通孔之類元件用高溫變速率激發缺陷是最有效的,而對焊縫,用低溫變速率和高溫長駐留時間激發缺陷是最有效的。GJB 1032-2020 要求溫變速率不低于10 ℃/min(整個溫度變化范圍內平均值),對于大型整機和系統,溫變速率可剪裁至5 ℃/min。美軍“環境應力篩選指南”推薦溫變速率范圍為:PWA 篩選(15 ~20)℃/min;單元篩選(10 ~20)℃/min;系統篩選(10 ~15)℃/min。

4)溫度極值的駐留時間:溫度極值的駐留時間駐留時間由兩個因素組成,即元器件溫度穩定需要的時間和將產品在溫度極值溫浸需要時間。

5)溫度穩定時間:產品內部部件最終達到溫度箱溫度要求的穩定時間應由溫度響應測定確定。美軍“環境應力篩選指南”推薦的溫度穩定判據為:在篩選產品中當響應性能最慢的有關部件的溫度在最終溫度的15 %以內時就達到了溫度穩定。而GJB 1032-2020 要求溫度達到穩定的時間為達到規定箱內溫度的時間與產品內三個重要部位(不含高熱慣性部位)實測溫度均值與箱內溫度差不大于10 ℃時的時間之差。

6)溫浸時間:溫浸時間要達到兩個目的,第一,可使焊錫發生蠕變,焊錫蠕變需要的時間約為5 min。第二,對于篩選時加電和監測的產品,在溫度極值溫浸的時間能進行功能測試以發現在大氣溫度中不會出現的故障。美軍“環境應力篩選指南”推薦的溫浸時間如下:不監測產品:5 min。監測產品:有足夠長時間進行功能測試或5 min,取較長者。

7)溫度循環次數:溫度循環次數影響篩選的效果、持續時間和成本,每個循環出現的故障數量通常從開始較低到迅速增加再到以指數下降至穩定,當故障數量穩定時通常就達到了最適宜的循環數。美軍“環境應力篩選指南”推薦溫度循環數為:PWA 為20 至40 個循環,單元或系統為12~20 個循環。GJB 1032-2020 中缺陷剔除階段為10 個循環,無故障檢驗階段為10~20 個循環。可按產品實際情況進行剪裁,總循環數不小于10,無故障檢驗循環數不小于4。

7 結論

環境應力篩選(ESS)是一種改善電氣、電子、光電、機電等組件和系統質量和可靠性相對便宜的缺陷剔除方法。本文通過ESS 的計劃管理、實施時機及實施原則等內容的介紹,有助于保證ESS 計劃管理的準確實施。