先進樹脂基復合材料在商用航空發動機中的應用

魏 然,蘇震宇,劉 洋

(中航復合材料有限責任公司,北京 101300)

近年來,大型商用飛機得到迅速發展,對高性能商用航空發動機提出迫切需求。先進樹脂基復合材料具有比強度、比模量高,抗疲勞、耐腐蝕性能好,結構、功能可設計,可整體成型等優異特性,其應用成為實現航空發動機減重、提高推重比和降低油耗的有效途徑[1-2]。經過幾十年的研究,復合材料已成為航空發動機的重要選材之一,其重量比達發動機總重的近35%。

先進樹脂基復合材料是以樹脂為基體、以碳纖維等高性能纖維為增強體的高性能復合材料。常用的樹脂基體包括環氧樹脂、雙馬來酰亞胺樹脂、聚酰亞胺樹脂,服役溫度一般在350 ℃以下。自20 世紀50 年代以來,美國通用電器(GE)、英國羅爾斯-羅伊斯(R-R)、美國普拉特·惠特尼(P&W)等多個先進航空制造商致力于研究采用先進復合材料制造發動機部件,目前已在發動機冷端部件的多個結構中實現應用,主要分布在風扇和短艙,典型實例見表1[3-6]。

表1 先進樹脂基復合材料在商用航空發動機上的應用

1 在風扇段的應用

風扇段是航空發動機的重要組成部件,主要作用是把進入發動機的空氣進行初步壓縮,并將壓縮后的氣體分別送入內涵道和外涵道,從而產生巨大的推力。風扇段質量約占發動機總質量的30%~35%。為了滿足商用航空發動機大推重比和大涵道比的發展需求,應用先進樹脂基復合材料實現風扇段的減重是發動機研制的發展趨勢。

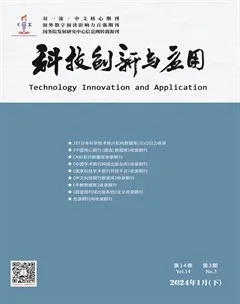

1995 年,GE 公司首次成功研制了復合材料風扇葉片。隨著復合材料制造技術的迅速發展,特別是纖維編織技術和液體成型技術的成功引入,越來越多的風扇段構件選用了先進樹脂基復合材料,包括風扇葉片、風扇機匣、風扇出口導流葉片、風扇帽罩和消音襯等(圖1)[6]。

圖1 復合材料在風扇段的應用

1.1 風扇葉片

復合材料葉片質量輕、抗顫振性能好、可設計性強。采用復合材料葉片的發動機其葉片數量更少,并且可以相應減輕風扇機匣、葉盤及傳動系統的重量。與鈦合金葉片相比,復合材料葉片數量減少50%,質量減輕60%以上[7]。因此,目前先進的商用航空發動機多采用復合材料風扇葉片[8-9]。按照成型方法的不同,復合材料葉片可分為鋪層葉片和3D 編織葉片2 類。

1.1.1 鋪層葉片

鋪層結構復合材料風扇葉片以碳纖維增強環氧樹脂預浸料為原料,通過下料、鋪層、模壓等工序實現制造。由于葉片葉身長、葉弦寬、扭角大,且長期面臨高速旋轉的服役環境,鋪層工藝的關鍵在于實現曲面-平面鋪層變換拆解、預浸料鋪貼精確定位以及預浸料層間強化。目前,一般通過開展葉片曲面可鋪性研究實現鋪層拆解,鋪貼過程中采用激光定位輔助鋪貼控制纖維方向和纖維的準直度,并采用邊緣縫合技術和鈦合金包邊技術等避免葉片邊緣分層。

1995 年美國GE 公司研發的GE90 系列發動機葉片是最早的鋪層葉片,該葉片由400 層IM7 中長碳纖維增強8551-7 環氧樹脂預浸料經鋪貼、模壓固化而成。葉片性能穩定,累計飛行1 000 萬小時以上后僅有3 片葉片發生更換[8],為B747、B777 客機提供了安全有力的動力保障。

基于GE90 系列發動機的成功經驗,GE 公司對葉片進行了結構優化,使葉片直徑由原來的3.12 m 減少至2.7~2.8 m,葉片數量也由22 片減少為18 片[9]。GE90 和GEnx風扇葉片如圖2 所示。更小直徑和更少數量的復合材料葉片使發動機風扇段質量進一步減輕,同時有效降低空氣阻力、維持葉片力學性能的穩定。使用該葉片的GEnx發動機具有低噪音、低污染、低成本的優勢,被B787 選做候選發動機之一,同時被B747 選為唯一動力裝置。

圖2 復合材料風扇葉片

1.1.2 3D 編織葉片

為提高葉片的損傷容限,3D 編織RTM 成型復合材料風扇葉片應時而生,該工藝以高性能碳纖維為原料,首先進行近凈尺寸的風扇葉片預制體的編織,然后將預制體放置在模具中,通過液體成型工藝灌注樹脂并完成固化。成型的關鍵技術包括復合材料結構設計技術、纖維預制體編織技術、樹脂增韌定型技術以及RTM 工藝技術。與鋪層工藝相比,此種工藝成型的葉片層間性能更為優異。

法國CFM 公司的LEAP-XIC 發動機率先采用了3D編織/RTM 成型掠形寬弦復合材料風扇葉片。該葉片具有良好的安全壽命、突出的減重優勢和優異的抗疲勞性能。相比CFM 公司同等推力水平的基于金屬結構的發動機,LEAP 發動機重量降低了450 kg 以上,燃油效率提高16%[5]。目前,已選定為B737、空客A320 以及我國C919等多型商用飛機提供動力。

此后,GE 公司設計了具有更少、更薄葉片的GE9x發動機,該葉片直徑達到3.403 6 m、數量減少為16 片。GE9x 葉片同樣采取了3D 編織/RTM 成型工藝。葉片前緣采用合金鋼替代了鈦合金以獲得更優的強度。該發動機將應用于B777X 客機。

1.2 風扇機匣

風扇機匣的主要功能是在保護風扇葉片的同時防止葉片因損傷或失效而斷裂飛出造成事故。早期的風扇機匣為全金屬結構,機匣壁通常較厚、重量較大,限制了發動機整體效率的提高。第二代風扇機匣為芳綸纖維包覆薄壁金屬復合機匣,通過芳綸纖維實現包容,與金屬機匣相比最大可以減重50%。GE90 發動機和P&W 公司的PW4000 系列發動機采用了此種結構的機匣。但是由于芳綸纖維織物層數較多,機匣壁非常厚,限制了機匣重量的進一步減輕,同時較大的變形量對裝配也造成了影響。

自20 世紀90 年代起,GE 公司開始研制全復合材料風扇機匣,并在GEnx 發動機中實現應用。基于碳纖維編織結構優異的抗裂紋擴展能力,GE 公司采用TORAYCA的T700 碳纖維通過二維三軸編織技術制備了碳纖維預成型體,然后通過RTM 技術完成了與CYCOM 的PR520環氧樹脂的復合及固化成型。全復合材料風扇機匣的應用取得了單機減重160 kg 的效果。

Snacma 公司在研制LEAP 發動機時,采用3D 編織/樹脂轉移模塑(RTM)工藝技術,同樣制造了全復合材料風扇機匣(圖3)[10]。復合材料葉片和復合材料包容機匣的同時采用,使每臺LEAP-X1C 發動機質量減輕450 kg。

圖3 LEAP 發動機復合材料機匣

1.3 風扇出口導流葉片

風扇出口導流葉片是渦扇發動機中的靜止葉片,其作用是對風扇后的氣流進行整流。飛行過程中,出口導葉需要承受相鄰轉子風扇葉片的沖擊,同時抵抗外來物的損傷。因此,精確的翼型形狀和較高的疲勞強度是出口導葉設計與制造的關鍵。復合材料液體成型工藝能夠很好地滿足以上要求。復合材料風扇出口導流葉片已在多個航空發動機中實現應用。PW4084、PW4168 發動機采用PR500 環氧樹脂制造風扇靜子葉片,分別應用于B777和A330 客機。PW1000G 發動機采用VRM37 環氧樹脂完成了風扇出口導流葉片的制造。

2 在短艙中的應用

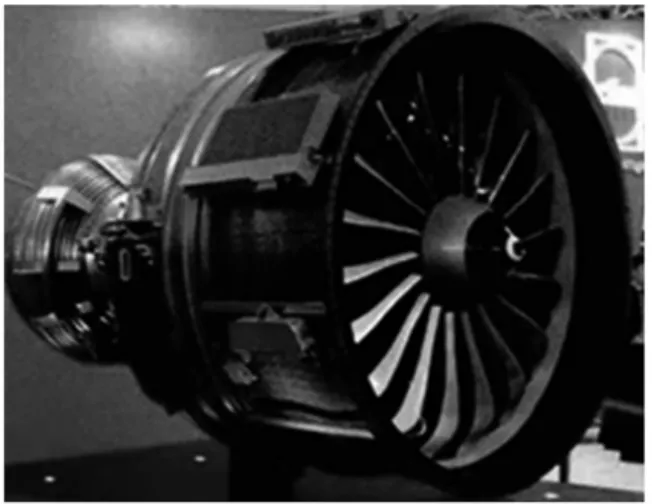

發動機短艙是包覆發動機的艙室,起到整流、降噪、保護發動機的作用。圖4 以LEAP 發動機為例示意了樹脂基復合材料在短艙段的應用情況,采用復合材料制造的構件遍布在短艙進氣道、風扇罩和反推裝置中[11]。目前,復合材料應用比例已超過了發動機短艙結構總重量的50%(A380 為52%,A320Neo 達到60%)。

圖4 復合材料在短艙段的應用

2.1 進氣道

發動機運行過程中,噪聲可高達150~160 dB,容易引起飛機結構聲震疲勞,也對環境造成噪聲污染。為降低發動機涵道內噪聲,進氣道內壁板通常采用消音襯墊結構。

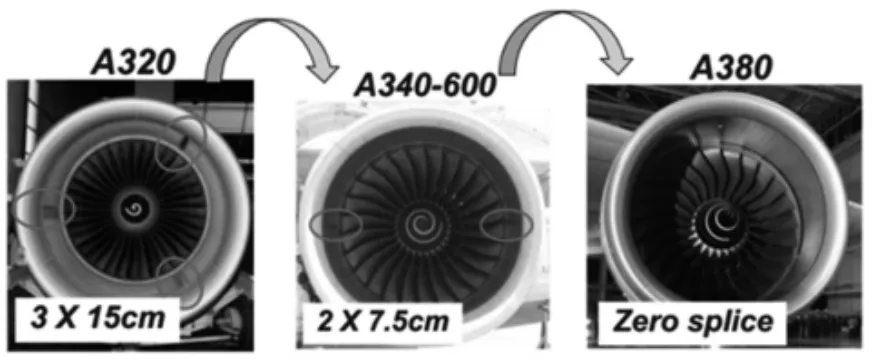

消音襯墊一般為穿孔共振吸聲結構,由單層或多層蜂窩夾層復合材料構成。早期的進氣道內壁板采用分塊的單自由度聲襯拼接而成。例如,空客A320 和A340 的發動機進氣道分別由3 片消音襯墊和2 片式消音襯墊拼接而成。拼縫的存在不僅使有效聲處理面積減少,并且會因聲阻抗的不連續造成聲散射,影響降噪效果。為解決這一問題,A380、B787、C919 等的短艙進氣道內壁板均采用了一片式的整體環狀結構。空客A380 采用賽峰集團埃賽公司研發的“無縫短艙”,使發動機噪聲在起飛過程中降低約4~5 dB,榮獲了“2006 年度歐洲金分貝獎”(圖5)[11]。

圖5 進氣道內壁板消音襯墊結構形式變化

進氣道降噪結構的另一發展趨勢是多自由度聲襯的應用。單自由度聲襯在共振頻率附近有很好的吸聲效果,但存在吸聲頻帶過窄的問題。采用多自由度聲襯,可通過調整各層穿孔板特性和蜂窩尺寸設計多個吸聲頻帶。Hexcel 公司開發了Acousti-Cap[12]TM 消音襯墊,通過在蜂窩芯腔中嵌入聲學隔膜,使單自由度結構具備雙自由度的吸聲效果。目前,GE、R-R 等使用該技術降低了高達30%的引擎噪音。

2.2 反推裝置

反推裝置是改變發動機推力方向的裝置,一般通過改變風扇出口空氣流的流動方向,產生與飛行方向相反的推力,從而縮短飛機滑跑距離。目前,RB211、GE90、V2500 等大涵道比渦扇發動機反推裝置均已使用了復合材料。例如,V2500 發動機采用碳纖維蒙皮和蜂窩夾芯結構制造了反推力裝置的可移動整流罩內板;B777 采用碳纖維增強環氧樹脂基復合材料制造了反推力裝置中的消音襯墊,并實現了消音襯墊、楔形整流罩和推力環的整體成型,起到了減重、降噪的效果。

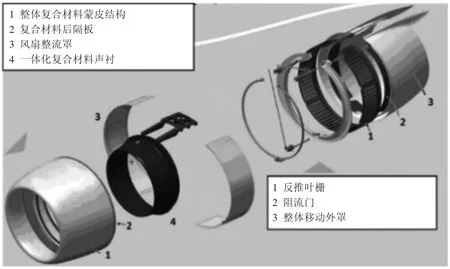

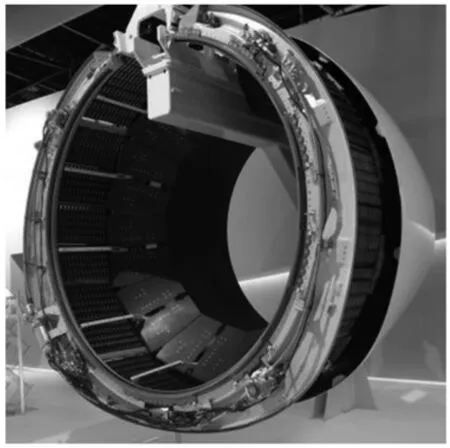

圖6 為賽峰公司為C919 客機的LEAP-1C 發動機研發的O 型復合材料反推系統。該設計為一體式結構,首次采用了330°的復合材料蒙皮,減輕整體結構重量的同時消除了傳統兩片式D 型反推系統中存在的涵道內氣流分叉現象,達到了降低油耗(0.5%)、提高反推效率的效果。

圖6 O 型復合材料反推系統

3 結束語

經過幾十年的技術積累,國外在商用航空發動機先進樹脂基復合材料應用研究方面取得了突出進展,形成了相對成熟的材料體系和先進的制造技術,實現了復合材料在發動機冷端部件的應用,帶來了突出的性能優勢和經濟效益。我國的航空發動機樹脂基復合材料應用研究起步較晚,提高復合材料的設計、制造和成型水平,擴大復合材料的應用,是商用航空發動機中先進復合材料的發展趨勢。需繼續加強整體化復合材料結構優化設計、高性能復合材料體系開發、低成本成型工藝應用以及自動化裝備及技術的研究,進一步提高復合材料結構件的整體化程度、提高復合材料結構制造穩定性和制造效率并降低制造成本,為推動先進樹脂基復合材料在國產商用航空發動機上的應用、滿足商用航空發動機安全性和經濟性的高標準要求提供技術支撐。