綜掘工作面風筒最優布置數值模擬研究

趙宇新

(山西焦煤西山煤電斜溝煤礦, 山西 呂梁 033602)

0 引 言

礦井掘進面的粉塵防治是關乎煤礦生產安全、職工身體健康的重要內容。現階段掘進面粉塵防治手段包括化學試劑降塵、通風除塵、除塵器除塵以及噴霧降塵等[1-2],其中通風除塵是各礦應用最普遍的防治技術。現階段掘進面大多采用這3 種局部通風手段:長壓短抽式、抽出式、壓入式,風筒末端位置影響著除塵效果[3]。參考相關文獻資料[4],得到在掘進面使用這3 種局部通風手段的風筒末端到掘進面的距離滿足以下條件:壓入式風筒出口到掘進面的距離需要達到;抽出式風筒出口到掘進面的距離需要達到;長壓短抽式風筒出口到掘進面的距離需要達到、;其中,、分別表示壓入式和抽出式風筒出口至掘進面的距離,m;表示掘進巷道斷面積,m2;表示壓入式通風有效射程,m;表示抽出式通風有效吸程,m。

井下掘進過程中,雖然掘進面風筒按以上要求進行吊掛,但現場通風除塵效果不佳[5],依然發生問題,掘進面粉塵質量濃度高達1 500 ~2 500 mg/m3,局部地點甚至達到5 500 mg/m3,明顯比要求的濃度10 mg/m3大很多。因此,本文借助數值模擬手段對3 種通風方法下,對掘進面迎頭區域風筒末端出口到迎頭距離不一致時的風流、粉塵運移規律,最終得到3 種通風方法下風筒出口到掘進面的最理想距離。

1 數學模型

根據歐拉—拉格朗日法構建粉塵顆粒運動數學模型,當粉塵顆粒濃度在10% 以下時,不考慮粉塵顆粒摩擦撞擊影響,依靠拉格朗日法對處于流場內的粉塵顆粒運動軌跡進行追蹤。建立模型時做以下兩點假設[6]:

1)假設掘進面空氣屬于不可壓縮氣體,忽略掘進面生產期間,風流受到職工行走、設備工作的干擾;

2)氣體未和邊界進行強熱源交換,因此熱傳導的影響暫不考慮。

控制方程結合以下公式進行建立:

連續性方程見公式(1):

式中:xi為x 軸坐標,m;ρ為密度,kg/m3;ui為在x軸上的速度,m/s;

動量方程見公式(2):

式中:xj為y 軸坐標,m;uj為在y 軸上的速度,m/s;p為壓力,Pa;gi為重力加速度,m/s2;μ為黏性系數,Pa·s;

k 方程見公式(3):

式中:t為時間,s;k為湍動能變率,m2/s2;μeff為擴散系數;Gk為湍流動能,J;ε為湍動能耗散率,m2/s3;Sk為源項;

ε方程見公式(4):

式中:C1ε取1.42;C2ε取1.68;Cμ取0.084 5;αs取0.05;η0取 4.38,η≡Sk/ε;Prandtl 倒數αk=αε≈1.393;β取0.012;Ω為默認估計值。

粉塵顆粒運動軌道借助微分方程方法計算取得,與重力和曳力相比較,運動粉塵的質量力、升力及熱泳力非常小可以忽略,因此顆粒在笛卡爾坐標系下,作用力平衡方程見公式(8):

式中:FD(u-up)為顆粒的單位質量曳力,FD可根據式(9)計算,即:

式中:CD為曳力系數;up為速度,m/s;u為相速度,m/s;ρp為密度,kg/m3;dp為直徑,m。

顆粒軌道的控制方程見公式(10):

式中:τp為松弛時間,s;

氣體速度u為瞬時速度,u=,顆粒與離散渦作用時,脈動速度u' 滿足高斯概率密度分布,可表示為u'=ζ,ξ 為正態分布隨機數。

顆粒較小的粉塵相間的滑移速度幾乎為0,所以用顆粒軌道積分代替氣流的拉格朗日積分時間長度,tL=,對于RNGk-ε模型,tL取0.15。

2 工作面概況

山西焦煤西山煤電斜溝煤礦25 采區輔助運輸上山掘進面掘進煤層為13 號煤層,傾角為8.5~9.9°,平均為9.5°,局部割頂底板巖石,煤厚為12.25~14.79 m,平均煤厚為13.89 m,黑色,塊狀,暗煤居多,亮煤次之,層狀構造,含少量黃鐵礦結核,一般含2~3 層泥巖、炭質泥巖夾矸,煤層普氏硬度2~3;煤層絕對瓦斯涌出量為0.6 m3/min,煤塵具有爆炸性,煤自燃等級為Ⅱ類,最短自然發火期77 d;設計長度2 644 m,巷道為半圓拱型巷道,寬×高為4.6 m×3.9 m,斷面積約為15.67 m2,開口方位角:29°,坡度+3.00°~+6.50°。

3 幾何模型和模擬參數

3.1 構建幾何模型

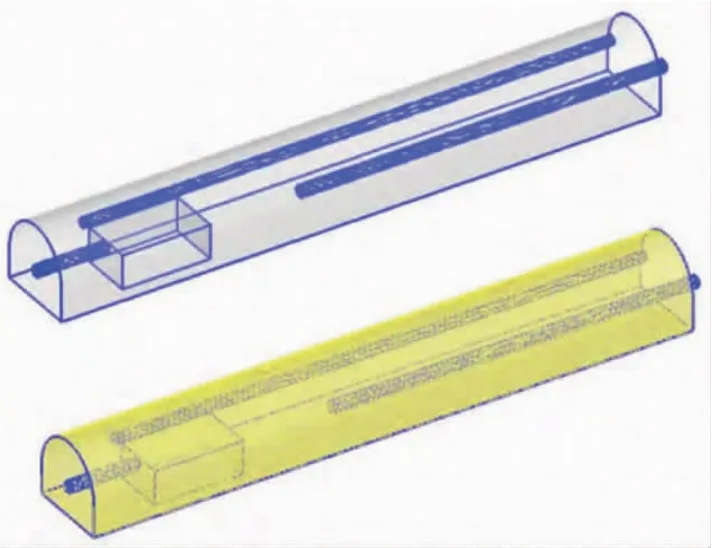

試驗模型為半圓拱型巷道,尺寸(長×寬×高)為34 m×4.6 m×3.9 m,斷面積約為15.67 m2,巷道內放置一臺型號為EBZ160 掘進機,尺寸(長×寬×高) 為9 m×2.9 m×1.8 m,抽出式風筒尺寸選擇0.5 m 直徑,壓入風筒的尺寸選擇直徑0.6 m,查閱相關資料,抽出式和壓入式最合適的風筒高度分別為2.2 m 和1.8 m,構建幾何模型并進行網格劃分如圖1所示。

圖1 模型構建及網格劃分

3.2 設置模擬參數

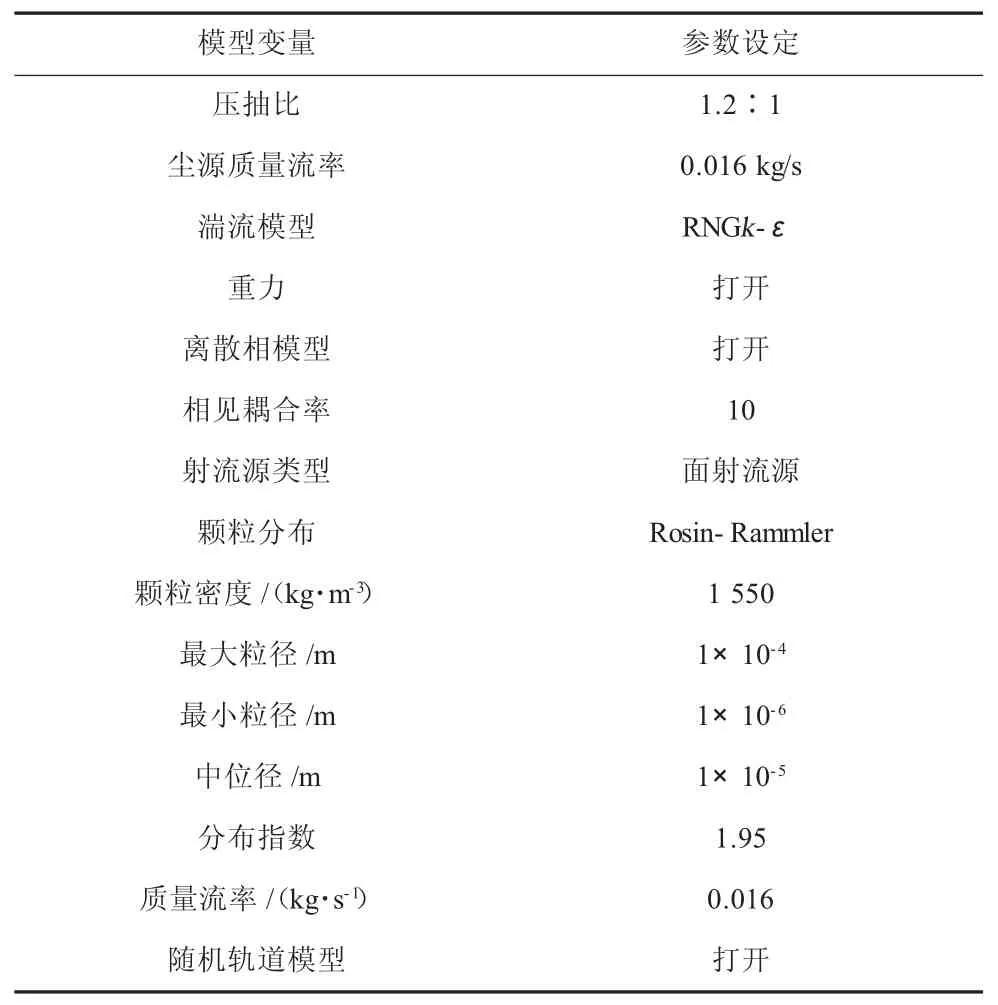

抽出式和壓入式的風筒出風口風量為250.7 m3/min 和300.8 m3/min,湍流強度分別為5.10%和2.95%。參考相關資料,設置長壓短抽式通風參數,具體見表1。

表1 模型參數設定

4 模擬結果分析

4.1 抽出式通風

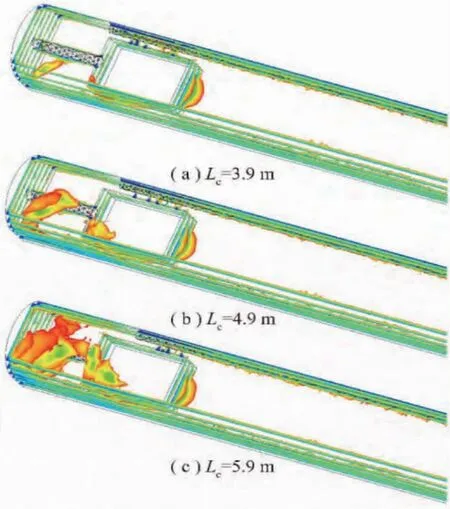

伴隨風筒出口到工作面距離的變化,掘進面司機位置粉塵質量濃度如圖2 所示,當Lc和Ly不同時,巷道各處粉塵質量濃度變化規律如圖3 所示。從圖2發現:當抽出式風筒口至掘進面距離(Lc)由3.9 m(約增大到5.9 m(約1.5)時即由約增大到約時,掘進面司機位置粉塵質量濃度開始逐步升高。當Lc大于4.4 m 時,粉塵質量濃度大于《煤礦安全規程》要求的時間加權平均容許濃度4 mg/m3,且當Lc不同時粉塵擴散距離都小于7 m,具體如圖3(a)所示。空氣滯留區面積變化情況如圖4 所示,從圖4 發現當Lc大于5.9 m 即約時,在掘進面周圍產生范圍較大的空氣滯留區,在這處的風速達不到0.15 m/s,所以采用抽出式通風的掘進面風筒口到掘進面的距離要保持在最理想的距離為3.9~4.4 m,即約。

圖2 抽出式掘進面司機處粉塵質量濃度變化

圖4 空氣滯留區面積變化規律

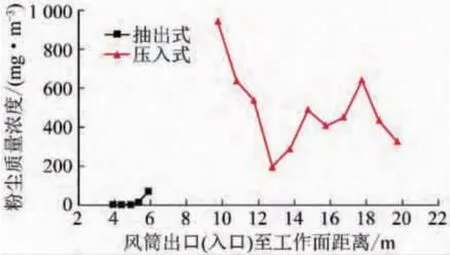

4.2 壓入式通風

從圖2 和圖3(b)發現,當壓入式風筒出口至掘進面距離Ly由9.8 m 增加到19.8 m 即2.5:5,粉塵質量濃度呈現起伏變化趨勢,即下降、上升、再下降。當Ly達到12.8 m 即約時,粉塵質量濃度下降到最小。當Ly大于12.8 m 時,掘進面周圍粉塵質量濃度顯著上升,說明通風除塵的效果在下降,風流稀釋掘進面粉塵濃度的作用在下降,導致掘進面部分地點存在聚集粉塵。在Ly達到19.8 m(接近)時,掘進面進入到壓入式通風的有效射程內,產生渦流效應,造成掘進面粉塵堆積,同時也會引發掘進面局部地點有毒有害氣體濃度升高。圖5 中的曲線展示出了氣體流線,壓入式通風的風筒布置規律大致和Ly≤(4∶5)規律一致,結合掘進面司機處和巷道各處粉塵質量濃度變化規律以及風流變化規律,獲得對于壓入式通風的掘進面風筒口到掘進面的最理想的距離Ly為11.8~12.8 m,即約。

圖5 壓入式通風的空氣流線變化規律

4.3 長壓短抽式通風

1)使用控制變量法,將抽出式通風的風筒初始地點設置在單獨采用抽出式通風的最理想位置3.9 m 即約,從圖6 和圖7(a)發現,在保持Lc為3.9 m 不變,Ly由9.8 m 增加到27.7 m 即:7,掘進面司機作業地點及巷道各處粉塵質量濃度發生先減少再升高后減少的變化規律,和單獨進行壓入式通風規律基本吻合,因此發現壓入式通風的風筒位置直接影響著粉塵質量濃度變化規律。掘進面司機作業地點的粉塵質量濃度在風筒出口至掘進面距離的兩個范圍內相對較低(13.8~19.8 m 即和23.7 ~27.7 m 即:7;在風筒出口至掘進面距離23.7~27.7 m 即6,巷道各處的粉塵質量濃度相對較低,但當Ly>Ls+Lx時,掘進面容易產生瓦斯積聚現象,所以Ly需控制在以內。綜上風筒到掘進面的距離需控制在≤,風筒布置的最理想距離為≤

圖6 長壓短抽式司機位置粉塵質量濃度變化規律

圖7 巷道各處粉塵質量濃度變化規律

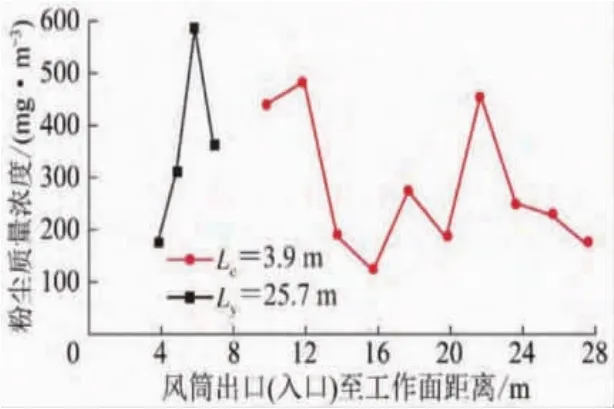

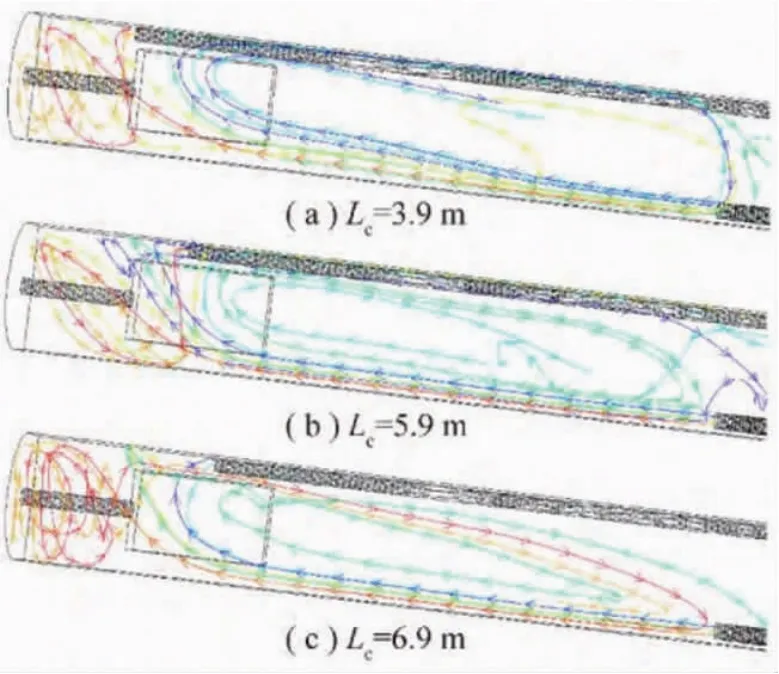

2)保持壓入式風筒到掘進面的距離Ly為25.7 m(即約)不變,從圖6 和圖7(b)發現,抽出式風筒到掘進面的距離Lc為3.9 m 即約和Lc為5.9 m 即約時,巷道各處的粉塵質量濃度較小;當Lc為3.9 m 時即約,掘進面司機位置粉塵質量濃度最小,當Lc為5.9 m 時即約掘進面司機位置粉塵質量濃度最大。圖8 為在壓入式風筒到掘進面的距離Ly為25.7 m 時,空氣流線隨著抽出式風筒到掘進面的距離Lc增大而變化曲線圖,從圖8 發現,當Lc為5.9 m 即約時,抽出式風筒的排塵能力已經達到臨界狀態,此時距離接近風筒極限吸程,當Lc為6.9 m 即約時,掘進面周圍發生顯著渦流現象,風筒到掘進面的距離超過抽出式通風的有效吸程,所以Lc需要小于5.9 m 即約。因此Ly需保持在:風筒的最理想位置為

圖8 長壓短抽式通風空氣流線隨Lc 變化規律

5 結 論

2)Ly應符合Ly≤(4:5),掘進面司機處和巷道各處粉塵質量濃度呈現先降低再升高后降低的變化規律,最理想的距離Ly約為;

4)雖然通過數值模擬獲得3 種通風方式風筒的最理想布置距離,但是掘進面巷道粉塵濃度仍然不滿足規程要求,因此需要增加輔助除塵手段,例如微霧除塵、風流凈化水幕、降塵劑除塵等。