基于間接核查法的流量計云在線運行核查方法

方修睦 楊大易

(1.哈爾濱工業大學,哈爾濱;2.哈爾濱中冕智慧能源科技有限公司,哈爾濱)

0 引言

傳感器是感知供熱物理設備網狀態的關鍵設備,傳感器的健康狀態直接影響智慧供熱系統調度決策和控制決策正確與否,會影響到設備的運行狀態和系統安全[1]。

國內外關于傳感器故障診斷的研究時間很久,所采用的研究方法可分為直接冗余法、解析冗余法和時序冗余法[2-5]。直接冗余法又稱硬件冗余法,它采用多個傳感器測量同一個系統參數,利用同類傳感器的輸出差別來診斷故障。解析冗余法主要通過系統不同輸出量之間的解析關系來提供冗余信息,使用系統的參考模型和其他傳感器的信息提供該傳感器的冗余估計值,通過比較該估計值與直接測量值來檢測該傳感器故障。時序冗余法采用某傳感器的時間序列輸出得到的冗余信息來檢測故障,有的也把時序冗余法歸于解析冗余法中。硬件冗余法檢測原理簡單,不需要了解系統的數學模型,檢測速度快且比較可靠,但需要設置重復的設備,投資高。解析冗余法經過幾十年的發展,形成了依賴于模型的故障診斷方法和不依賴于模型的故障診斷方法。依賴于模型的故障診斷方法是一種最早發展起來的診斷方法,研究、應用較廣泛,但存在計算量大、建模誤差大、模型適應性差、可靠性低、容易出現誤報和漏報等問題。依賴于模型的故障診斷方法可分為基于狀態估計的故障診斷方法、基于參數估計的故障診斷方法和等價空間故障診斷方法。不依賴于模型的故障診斷方法無需提供精確模型,有較強的適應性,越來越受到人們的重視。不依賴于模型的故障診斷方法可分為基于信號處理的故障診斷方法和基于知識的故障診斷方法。在傳感器故障診斷方面雖然出現了大量的診斷方法,但這方面的研究大部分僅停留在具體應用背景、計算機仿真或實驗階段,應用水平不高,真正成功應用于實踐的實例較少。

流量計(包括熱量表的流量傳感器)是智慧供熱系統中的重要感知元件,在智慧供熱系統中應用較多,從熱源到換熱站、到建筑物、甚至到熱用戶,形成了數量龐大的流量計群。在現有的供熱系統中,流量計故障頻繁出現,是所有傳感器中計量結果可信度最差的。

高質量數據是智慧供熱系統數據分析的前提和保障分析結論可靠的基礎,了解在役流量計的工作狀態,判斷流量計是正常、異常還是故障狀態,可有效提升數據質量和提高控制系統的安全。為提高數據質量,對流量計群中每個流量計的工作狀態進行單獨診斷,工作量巨大、耗時多。目前供熱企業的核查設備的裝備水平、裝備數量,核查隊伍的人員配備及技術水平等,無法支撐對龐大流量計群中的每臺流量計的單獨在線核查。筆者在文獻[6]中介紹的直接核查法能解決單臺流量計的在線核查問題,但無法解決流量計群的在線核查問題。

智慧供熱系統可將流量計的測量數據實時上傳到智慧供熱平臺上,為流量計群的云在線核查提供了數據支撐。本文根據智慧供熱系統的特點,借鑒國內外關于傳感器故障診斷的研究方法,利用智慧供熱云平臺,結合流量計的已知結構特性和參數,以及應用場景及應用歷史,來探討流量計群的云在線運行核查問題。

1 流量計的間接核查方法

流量計的在線運行核查包括工作條件核查和技術性能核查2種,技術性能的在線核查可分為直接核查法和間接核查法。在文獻[6]中筆者對工作條件核查和直接核查法作了介紹,本文僅討論流量計的間接核查法。

在供熱物理設備網中,除不同規模的流量計群外,還設有大量與流量有關的調節閥門、彎管、水泵等部件及設備。流量計的間接核查法是利用供熱系統的機理、具有流量特性的設備(部件)或被核查流量計的相關參數等獲得流過被核查流量計所安裝管段上的流量(稱為基準流量),與同時流過被核查流量測量系統(包括流量計、前后連接管道、介質流動狀態等)的流量(稱為被核查流量)作比較,利用式(1)判斷被核查流量計的工作狀態,以確定被核查流量計是否可以繼續使用。

-|Eimax|≤E≤|Eimax|

(1)

式中Eimax為被核查流量計第i個流量測量點的相對示值誤差最大值;E為被核查流量計的相對示值誤差范圍。

各值的計算方法見文獻[6]。

流量計的間接核查方法很多,這里主要討論基于信號處理的故障診斷方法和硬件能力冗余法。

2 基于信號處理的故障診斷方法

基于信號處理的故障診斷方法可分為流量平衡法和電參數檢查法。

2.1 流量平衡法

基于信息校核的方法是基于信號處理的故障診斷方法中比較簡單有效的方法。這種故障診斷方法的原理是依據物料平衡與能量守恒定律等物理化學規律及數理統計知識來進行信息的校核。智慧供熱系統中流量計群的工作狀態核查適合采用流量平衡法。

流量平衡法是根據系統中各處設置的流量計流入的流量總和應與系統中設置的流量計流出的流量總和相等,或其差值在合理范圍內的原理來核查流量計的工作狀態。在供熱系統中,當各熱源或供熱首站設置總流量計、各熱力站一次網側均設置流量計時,可采用此方法在云上基于熱源或供熱首站設置的流量計來核查各熱力站處設置的流量計;當熱力站二次網側及建筑物熱力入口處均設置流量計時,可采用此方法在云上來核查熱力站設置的流量計和各建筑物熱力入口處設置的流量計;當建筑物熱力入口處及供暖用戶熱力入口處均設置流量計時,可采用此方法在云上來核查建筑物流量計和每戶設置的流量計。不同規模的供熱物理設備網,流量計群的規模不同,各流量計群中所安裝的流量計種類不同、生產廠家不同,流量測量數據的誤差,除了各流量計自身存在的制造誤差外,還存在著安裝使用誤差,只有消除這些誤差后,才能應用流量計群的測量數據進行分析、決策,并依據消除誤差后的數據進行流量計群工作狀態的在線核查。具體核查方法將專文介紹,這里不再贅述。

2.2 電參數核查法

電參數核查法是對于應用的流量計,利用其工作原理,通過對與性能有關的電參數進行測量,來在線核查流量計的工作狀態,看其是否仍保持在原校準(出廠)時所規定的允許范圍內。以電磁流量計為例,其體積流量qV可表示為

(2)

式中D為測量管內徑,m;vp為被測流體的平均流速,m/s;k為系數;Le為電磁流量計測量電極之間的距離,用于提取被測流體的流動狀況,m;Ee為感應電動勢,V;B為流量計勵磁線圈磁感應強度,T;K為常數,K=πD2/(4kLe),由廠家采用標準試驗臺得到,m。

式(2)表明,通過檢查在一定流速下B的變化情況,即可確定電磁流量計的工作狀態。經過工作條件核查的流量計,檢查影響磁感應強度B的主要因素和轉換器參數是否保持在出廠測量流量時所規定的允許范圍內,即可確定所核查的流量計示值是否出現偏差。檢查磁感應強度B時,需要核查勵磁線圈電阻和對地絕緣電阻、傳感器接地電阻及電極接液電阻;檢查轉換器參數時,主要檢查電源端子與外殼之間的絕緣電阻、勵磁電流、輸出頻率、瞬時流量示值誤差及重復性、轉換器零點、電磁流量計零點漂移[7-10]。進而確定被核查流量計是否可以繼續使用。

3 設備能力核查法

硬件冗余法通過設置多個傳感器測量同一個系統參數來進行傳感器核查。當測量同一流量的2個流量計的輸出流量出現明顯不同時,可以認為流量計工作狀態出了問題。在供熱物理設備網中,雖然不能像部分熱源廠與熱力公司那樣,通過重復設置大口徑貿易結算表來核查熱量(流量),但可以根據硬件冗余法的檢測原理,利用供熱物理設備網中設置的具有流量特性的設備或部件,根據通過這些設備或部件的流量來實現對工作流量計的在線核查。這些設備、部件包括水泵、彎管和閥門。

3.1 利用水泵流量特性進行核查

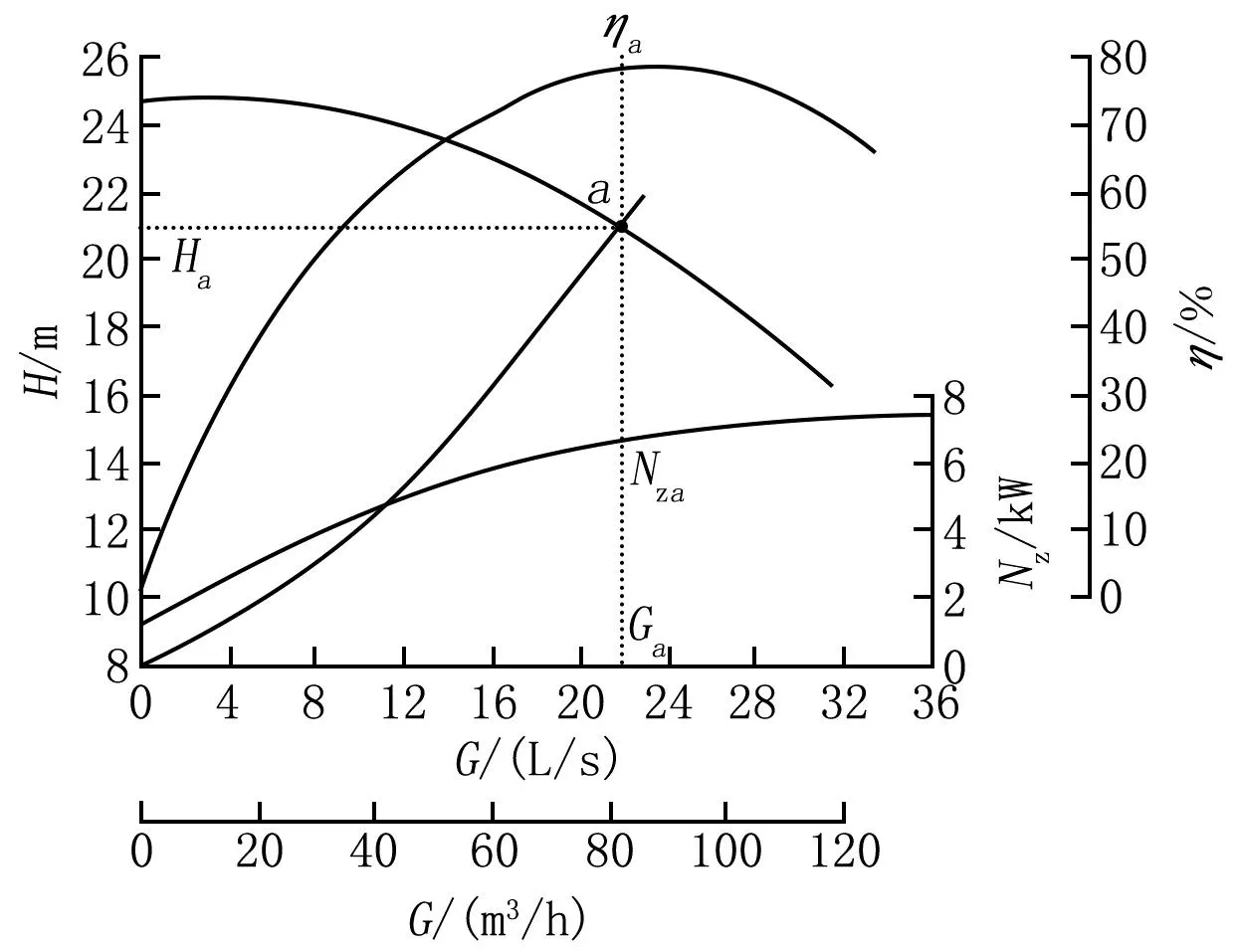

水泵是供熱物理設備網中為使水在管道中流動而提供動力的必設設備。工頻泵的流量G與揚程H、軸功率Nz、效率η有關,水泵的工作點a一旦確定,其流量Ga、揚程Ha、效率ηa、軸功率Nza亦確定(見圖1)。

圖1 水泵特性曲線

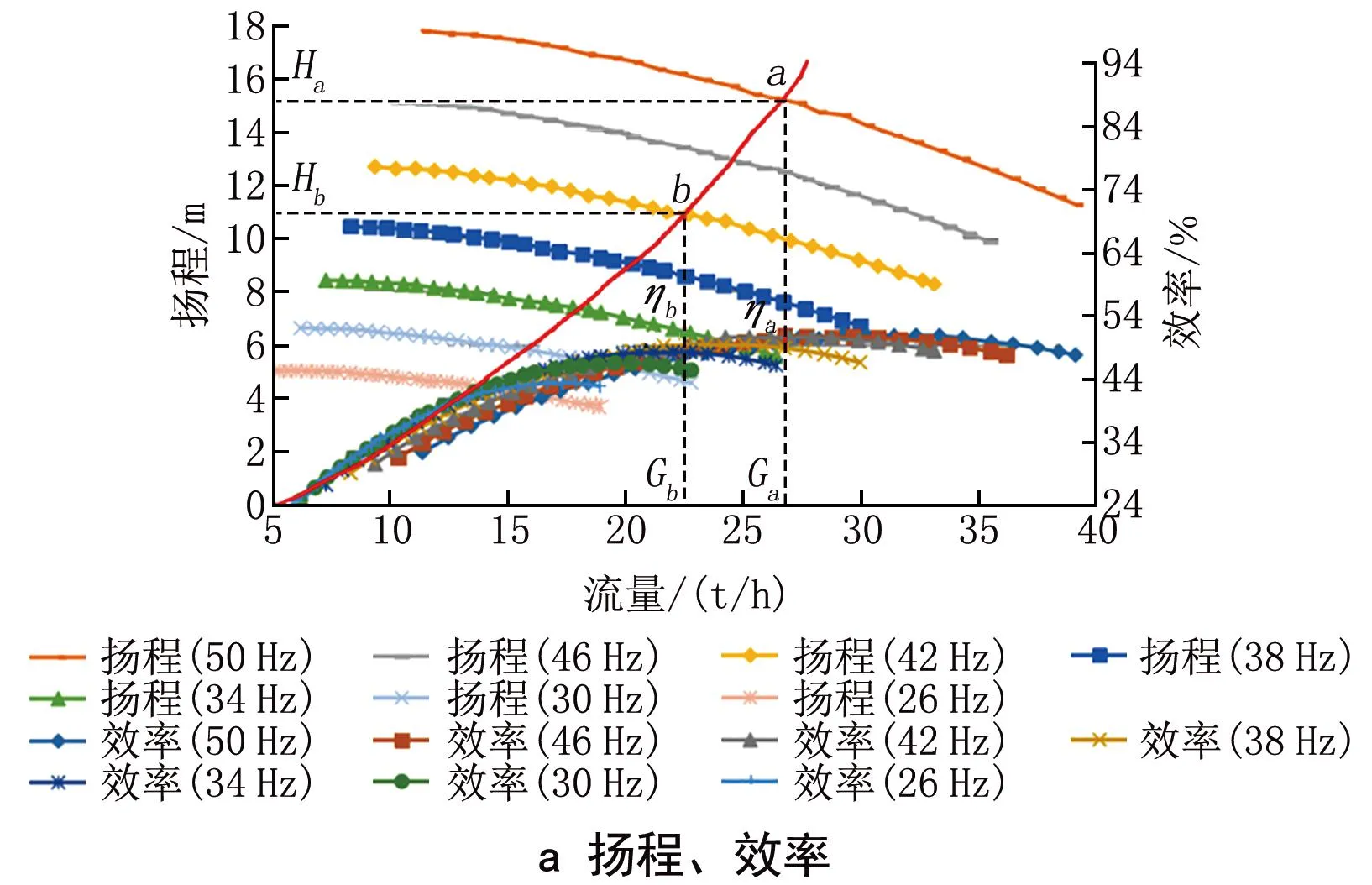

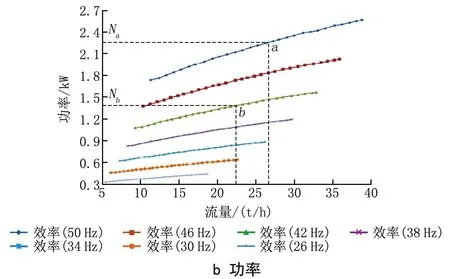

實際工程中應用的是由變頻器、電動機、水泵三部分組成的變頻調速水泵裝置,對于變頻調速水泵裝置來說,其流量與揚程、輸入功率、裝置效率有關。水泵裝置的輸入功率隨著流量的增大而增大;不同頻率時,水泵裝置的最高效率不同,不同工作點的輸入功率不同。水泵的工作點a或b一旦確定,其流量Ga(Gb)、揚程Ha(Hb)、裝置效率ηa(ηb)、輸入功率Na(Nb)亦確定[11](見圖2)。流量可以通過變頻水泵裝置的輸入功率和頻率來確定,可以通過輸入功率和揚程確定,也可以通過頻率和揚程來確定:

圖2 變頻水泵裝置特性曲線

G=f(N,fp)

(3)

H=f(N,fp)

(4)

G=f(N,H)

(5)

G=f(fp,H)

(6)

式(3)~(6)中N為變頻水泵裝置的輸入功率,kW;fp為變頻水泵裝置的頻率,Hz。

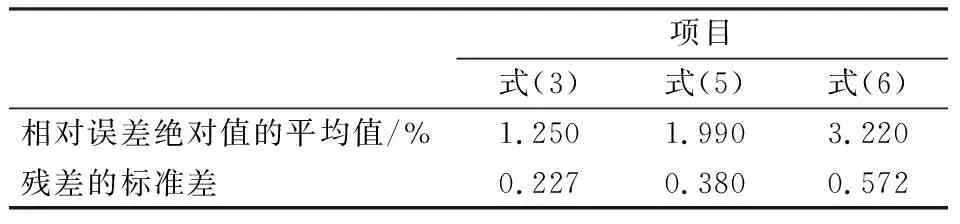

在實驗室中對1臺變頻水泵裝置的測試結果見表1。測試所用流量計為0.5級的電磁流量計,電量采用0.5級的多功能電表測定,測得的數據分別按式(3)、(5)、(6)進行水泵特性識別。識別結果用相對誤差和殘差的標準偏差來評價。相對誤差絕對值的平均值按式(7)、(8)計算,殘差的標準差s按式(9)計算。

表1 各方法精度對比

(7)

(8)

(9)

式中vk為第k次測量值與識別值之差。

由表1可以看出,識別水泵流量的最佳方法是采用變頻水泵的頻率和輸入功率來識別。頻率和輸入功率屬電學信號,相較于水泵系統中的其他參數,具有測量精度高、測量方法簡單、反應靈敏等特點,尤其適用于流量計的云在線核查。

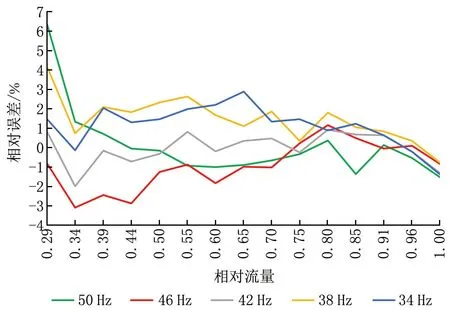

變頻水泵裝置在不同頻率下,其流量誤差不同。圖3顯示了利用0.5級電磁流量計為標準表獲得的某型號變頻水泵裝置的流量誤差曲線。由圖3可知:1) 相對流量>0.34、頻率≥34 Hz時,流量相對誤差在±2.9%范圍內;2) 相對流量為0.34、頻率≥34 Hz時,流量相對誤差在±3.1%范圍內;3) 相對流量為0.29、頻率≥34 Hz時,流量相對誤差<6.4%。利用水泵流量特性,將水泵的工作流量作為基準流量,利用式(1)可確定與水泵串接的被核查流量計是否可繼續使用。

圖3 變頻水泵裝置流量誤差曲線

在煙臺某熱力公司對單臺變頻調速水泵裝置進行的測試表明:在流量為額定流量的27%時,最大誤差接近30%;在流量為額定流量的71%~125%時,流量誤差在±6%之內[12]。在鶴崗市某供熱公司對并聯運行的2臺變頻調速水泵裝置進行的測試表明:并聯運行水泵,在流量為額定流量的48%時,最大誤差約為-18%;在流量大于額定流量的62%時,流量誤差在±5%之內。

3.2 利用彎管流量特性進行核查

在供熱管道的拐彎處均設有彎頭。水流過彎頭時產生的慣性離心力的大小與流體的流速、流體的密度及作圓周運動的曲率半徑等因素有關。離心力的大小可通過測量彎管內外側壓力差來確定。如果將普通彎頭更換為標準機制彎頭,則其流量系數可在一定范圍內看作常數(見式(10));定期或不定期地將高精度差壓變送器與標準機制彎頭內外側測壓連接管相連,測得彎管外側壁與內側壁的壓力差,根據式(11)即可得到流經彎管的流量。將流經彎管的流量作為基準流量,利用式(1)可以確定與彎管串接的被核查流量計的健康狀態,確定被核查流量計是否可繼續使用。

(10)

(11)

式(10)、(11)中C為流量系數;α為校正因子;R為曲率半徑,m;ρ為流體密度,kg/m3;Δp為彎頭外側壁與內側壁的壓力差,Pa。

標準機制彎頭作為傳感器時,在實驗室內利用標準流量裝置(流量測量的擴展不確定度Urel=0.14%~0.16%,k=2)進行校準的結果見表2。由表2可見,利用標準機制彎頭作為流量傳感器的最大流量誤差為1.4%。

表2 標準機制彎頭流量誤差

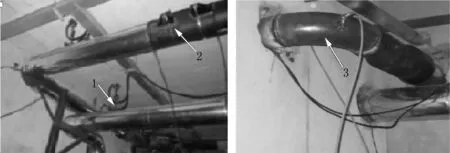

圖4為采用標準機制彎頭作為傳感器,配以高精度差壓變送器作為核查的基準表時,對某熱力站用的DN250電磁流量計進行運行核查的現場照片,核查同時還采用了經過校準的便攜式超聲波流量計進行驗證。核查結果表明:1) 采用標準機制彎頭的核查結果與采用便攜式超聲波流量計的核查結果相近;2) 在流量為80~270 m3/h時,被核查的電磁流量計偏差為-34.0%~-30.5%,需要離線校準。實踐證明,可以從供熱系統使用的眾多標準機制彎頭中,選出滿足測量條件的彎頭作為核查流量的彎管傳感器。標準機制彎頭作為傳感器的測量精度雖然低于專用的彎管流量計,但其投資少、性能穩定,適合作為核查的流量傳感器,如果設置固定的差壓變送器,尚可將測量結果實時送至云平臺,在云上實現流量計的云在線運行核查。

1.電磁流量計;2.便攜式超聲波流量計;3.標準機制彎頭。圖4 現場用標準機制彎頭核查流量計

3.3 利用閥門流量特性進行核查

目前的供熱系統中,設置有很多具有調節特性的閥門。式(12)表明,調節閥的兩側壓差與流量有關,根據閥門兩側的壓差,可以得到流過調節閥的流量。將流過調節閥的流量作為基準流量,利用式(1)可以確定與調節閥串接的被核查流量計的健康狀態,確定被核查流量計是否可繼續使用。

(12)

式中Cf為調節閥的流通能力;Δpf為閥門兩側的壓差,Pa。

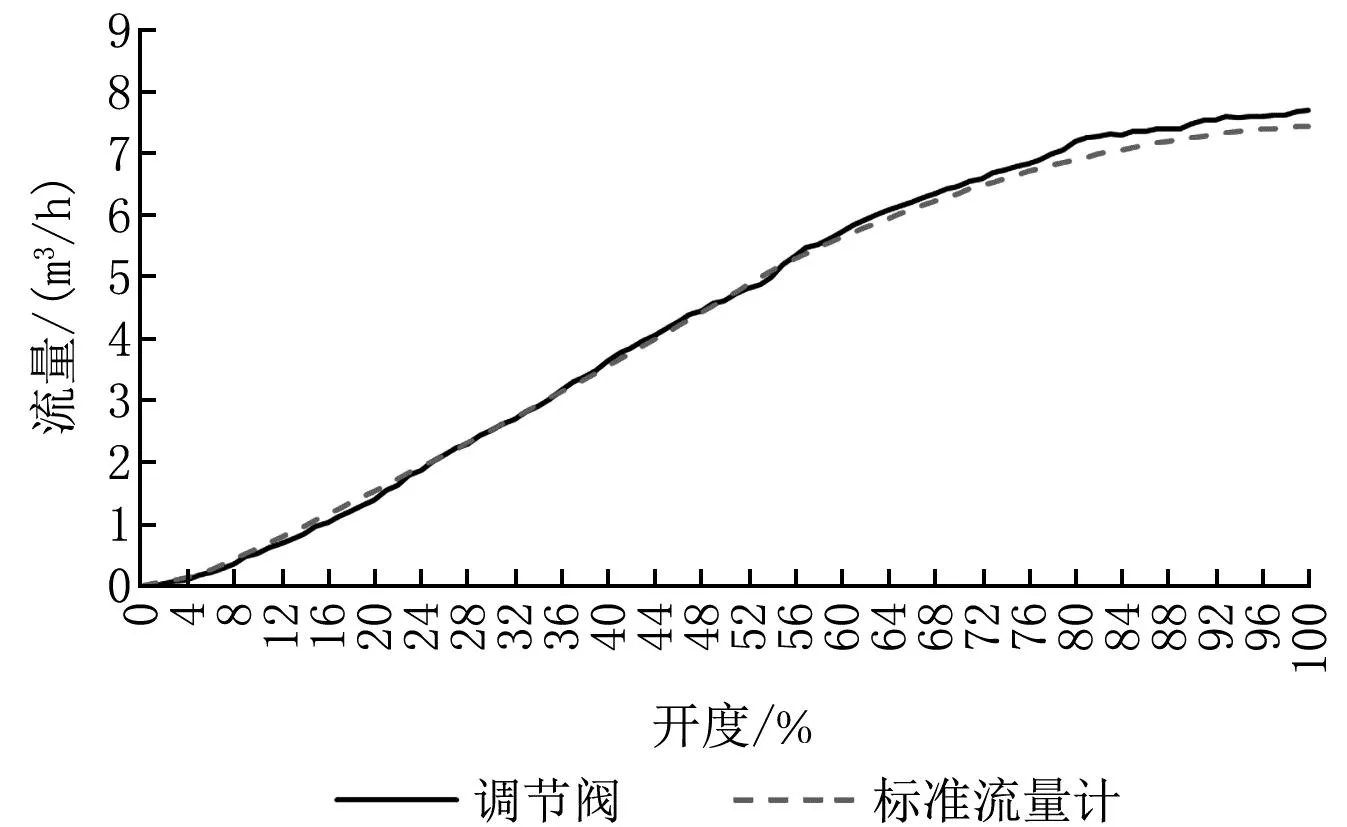

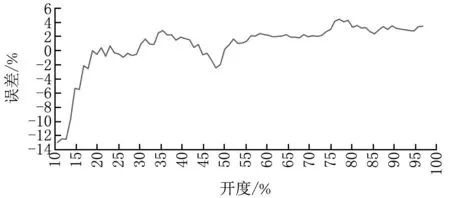

圖5顯示了某型號調節閥的流量特性曲線。標準流量計為0.1級電磁流量計。由圖6可知,閥門相對開度為10%~22%時,流量最大誤差為-13.54%;相對開度≥23%時,流量最大誤差為4.44%。利用閥門的流量特性,可將流過閥門的流量作為基準流量,利用式(1)確定與閥門串接的被核查流量計是否可繼續使用。配上差壓變送器,可將測量數據傳送到云平臺,在云上實現流量計的云在線運行核查。

圖5 閥門流量特性

圖6 閥門誤差

4 云在線運行核查方法

在線運行核查是流量傳感器不拆離所安裝使用的供熱系統而進行的核查;云在線運行核查是將在役使用的流量計的測量數據遠傳至智慧供熱平臺,在智慧供熱的云平臺上,對接收到的在線測量數據進行分析,對流量計工作狀態進行評估。

前面介紹的間接核查方法中除電參數核查法不方便在云上進行核查外,其余方法均可實現云在線核查。在智慧供熱的云平臺上對獲取的流量參考值和被核查流量計的測量值進行誤差分析,依據式(1)對被核查流量計的技術性能進行核查,對誤差滿足要求的流量計,繼續使用;對誤差不滿足要求的流量計,在現場利用直接核查方法進行在線核查,若誤差滿足要求則繼續使用,若誤差不滿足要求則進行離線核查。離線核查誤差不滿足要求的流量計,允許對所核查流量計的儀表系數進行修改的,進行云在線修正,修正后的流量計測量數據進入下一輪核查;對不允許在線修正儀表系數的流量計,進行在線校準或離線校準(如圖7所示)。

5 結論

1) 利用供熱系統的機理、被核查流量計的相關參數、供熱物理設備網中設置的具有流量特性的設備或部件來實現對工作流量計進行在線核查的方法,簡單、適用,可避免核查設備的重復設置,技術性能可滿足在線運行核查的要求。

2) 本文提出的流量計的云在線運行核查技術流程,可以快速判斷在線應用的流量計的技術性能是否滿足使用要求,解決供熱企業核查人員及核查儀器設備不足的缺陷,有效提升智慧供熱系統的數據質量和提高控制系統的安全。

6 致謝

感謝哈爾濱市計量檢定測試院朱繼光總工對在線核查工作的支持,提供實驗場地并一起開展核查技術實驗;感謝研究生王哲為采用水泵在線核查所做的實驗工作;感謝研究生李輝為采用閥門在線核查所進行的實驗工作;感謝山東瑯卡博能源科技股份有限公司提供的閥門試驗數據。