脈沖電源中IGBT模塊功耗及內部瞬時結溫升研究

盧裕明

(福建龍凈環保股份有限公司,福建 龍巖 364000)

脈沖寬度、輸出電壓、輸出電流、峰值功率以及脈沖重復頻率是脈沖電源常用的幾個重要技術指標,不同的應用場合對技術指標的要求不同。脈沖電源在電除塵領域應用已有很長的歷史。在國外,丹麥FLSmidth公司長期以來都將脈沖電源應用在電除塵領域。在國內,隨著超低排放標準實施,脈沖電源憑借其突出的節能提效優勢在電除塵領域迅速推廣,從2014年開始,該文提到的脈沖電源在國內應用已超過1 000臺,廣泛應用于電力、冶金以及建材等工業領域[1]。

開關器件是脈沖電源的核心器件,同時也是制約脈沖電源性能提高的瓶頸。除塵用脈沖電源為了滿足工業現場自動控制的需求,通常采用晶閘管或IGBT等可控半導體器件作為開關。在脈沖產生的過程中,開關器件在短時間內需要承受極大的電流;而在脈沖電源工作的間隙時間內,即2個脈沖之間,開關器件處于關斷狀態。而通常脈沖電源的占空比較低,要在開關電源通流能力的可靠性與經濟性之間取得平衡,就需要準確計算開關器件的發熱情況,即功耗計算和熱阻計算,這樣既可以保證芯片結溫不超過規格書規定的上限,也可以合理對器件載流能力進行選型,避免成本增加。

1 IGBT模塊功耗計算

如果需要計算開關器件在單次脈沖輸出過程中的功耗,就需要確定開關器件的電流以及其開通時間。

1.1 電路拓撲及峰值電流計算

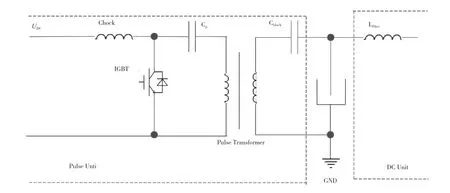

除塵用脈沖電源主回路原理如圖1所示。左半部分是脈沖發生單元(Pulse Unit),負責產生80 kV的負高壓脈沖;右半部分是直流負高壓輸出單元(DC Unit),產生60 kV的基礎直流負高壓。負載為電除塵器,其內部物理結構為板線式。當計算脈沖電源參數時,可以將其簡化等效為1個等效電容,其容量通常為100 nF,該文中提到的脈沖電源的額定負載為115 nF。各主器件功能分別如下:扼流圈(Choke),用于抑制一次側直流母線電壓向諧振電容Cp充電的電流;一次側諧振電容(Cp),提供單次脈沖輸出所需的能量;隔直電容(Cblock),可以隔離直流負高壓輸出與脈沖發生單元;負載等效電容(Cload)代表電除塵器的電容性負載;脈沖變壓器(Pulse Transformer),能夠在脈沖輸出過程中耦合諧振電容、隔直電容和負載等效電容,同時起到升壓作用。

圖1 脈沖電源主回路原理圖

當脈沖發生單元工作時,首先通過Choke單元將一次側諧振電容Cp充電至額定直流母線電壓。當IGBT開通時,Cp通過IGBT模塊與Cblock、Cload以及脈沖變壓器共同組成串聯諧振回路(Cblock電容隔離直流負高壓)。

用T表示諧振周期,從IGBT開通至1/2T,諧振電流由Cp通過變壓器耦合將能量傳遞到二次側,為Cblock和Cload充電。從1/2T處起,諧振電流開始反向,此時Cload兩端電壓達到最高,由Cblock和Cload通過變壓器耦合將能量傳遞到一次側,為Cp充電。在1/4T及3/4T處,諧振電流達到最大。

因為該文僅關注電流對開關器件的影響,所以可以在計算諧振電流的過程中對電路進行進一步簡化,如圖2所示。

圖2 脈沖電源簡化原理圖

如果將串聯的輸入電容(CP)、耦合電容(C'block)以及電容(C'load)等效為總電容(CTotal),那么諧振周期和諧振電流如公式(1)、公式(2)所示。

式中:T為諧振周期;t為輸出時間;UDC為回路中的直流額定工作電壓;Lp為脈沖變壓器一次側漏感,Lp=6.883 μH;CTotal為總電容,CTotal=36.8 μH。

將Lp=6.883 μH、CTotal=36.8 μH代入公式(1)、公式(2)可以得到T=100 μs,Ip=5780.722

1.2 IGBT模塊功耗計算

除了電流和導通時間外,IGBT模塊的功耗還與器件的實際導通壓降有統計學意義。影響導通壓降的因素較多,包括芯片結溫、工作電流、驅動參數以及芯片制造工藝等。該文的IGBT采用Infineon公司的FZ1200R33HE3,這是Infineon公司的第三代IGBT,與第二代產品相比,其具有更低的導通壓降且芯片最高允許工作結溫Tvj從125 ℃升至150 ℃。由于諧振電流峰值較大,因此采用2個模塊并聯使用的方法,流過單個模塊的電流等于IP/2。

IGBT模塊驅動器采用PI(Power Integrations)公司的1SP0635V,該驅動器采用SCALE-2型新品,專門針對IHMB型封裝模塊設計且有專用于FZ1200R33HE3的驅動配置參數,配置完后可以即插即用。IGBT導通時驅動器額定輸出的門極電壓VGE=+15 V。

IGBT模塊內部有3組獨立的IGBT和反并聯二極管,需要通過外部母排進行并聯。在前半個諧振周期內,諧振電流流過IGBT;在后半個諧振周期內,諧振電流流過二極管。因此,可以將IGBT模塊的功耗分為2個部分,即前半個諧振周期的IGBT功耗和后半個諧振周期的二極管功耗,2個部分相加即為IGBT模塊的總功耗。

分析集電極-發射極的電壓VCE隨電流變化曲線可知,當IGBT模塊的結溫Tvj=150 ℃、VCE>2.5 V時,VCE與集電極的電流IC之間近似呈線性增長的關系。假設VCE=B·IC+C(B為基極(Base)或輸入端,通常可以控制IGBT的開關行為;C為集電極(Collector)或電源端,可以為IGBT模塊提供電源電壓),那么有公式(3)。

求解得B=1/720,C=1.666 7,那么VCE如公式(4)所示。

式中:IC為直流集電極電流。

在公式(3)中,通過控制B端的輸入信號可以控制IGBT的導通和截止,從而控制輸出電路的電流流動。通過連接到C端,驅動器可以為IGBT提供所需的電源電壓和電流。由于該電路工作在串聯諧振方式下,內部集成的IGBT開通時處于零電流狀態,當電流轉向自然關斷時處于零電壓狀態,因此計算時可以忽略IGBT的開通損耗和關斷損耗。

脈沖電源采用間歇式工作方式,輸出為一定頻率的脈沖串,該頻率用PPS(Pulses Per Second,秒脈沖)表示。IGBT模塊的功耗包括導通時間內瞬時功耗、單次脈沖平均功耗以及平均功耗,每種功耗又分為IGBT功耗和二極管功耗。IGBT模塊的瞬時功耗和單次脈沖平均功耗主要評估IGBT模塊的散熱情況,而平均功耗可以評估整個電源的散熱情況。

單次脈沖IGBT模塊內IGBT的瞬時功耗如公式(5)、公式(6)所示。

式中:PIGBT(t)為IGBT的總功率損耗;ω為角頻率。

將公式(4)和公示(6)代入公式(5)求導,可以得到公式(7)。

當t=時,P'IGBT(t)=0,此時PIGBT(t)有最大值,代入公式(5)可以得到公式(8)。

在單次脈沖過程中,IGBT模塊內IGBT的單次脈沖PIGBT(on)如公式(9)所示。

式中:dt為時間間隔的微小變化,即微分時間,在該微小時間段內的瞬時功率,通過將這個微小時間間隔趨近于零,可以得到瞬時功率在整個脈沖過程內的平均值。

求解得到公式(10)。

IGBT模塊內IGBT的平均功耗PIGBT(avg)如公式(11)所示。

式中:PPS為每秒脈沖數。

求解得到公式(12)。

對比實際曲線可以發現,當VCE較低時,根據公式(4)計算的VCE會比實際大,但是該區間內的電流較小,且工作在該區間內的時間占總開通時間的比例較小,另外還可以補償IGBT的開通損耗,因此根據該方法計算的功耗與實際功耗的偏差較小。

同樣,在Tvj=150 ℃的條件下,當正向電壓VF>2.5 V時,IF與VF近似呈線性關系。設VF=D·IF+E(IF為正向電流;D為斜率;E為截距),求解可以得到D=1/1 050,E=1.595 2。同樣,可以求得IGBT模塊內二極管的損耗。二極管的瞬時功耗Pdiode(t)如公式(13)所示。

在單次脈沖過程中,IGBT模塊內二極管的平均功耗Pdiode(on)如公式(15)所示。

求解公式(15)得到公式(16)。

模塊內二極管部分的總功耗Pdiode如公式(17)所示。

求解公式(17)得到公式(18)。

由此可得,在單次脈沖過程中IGBT模塊的總功耗Ploss(on)=PIGBT(on)+Pdiode(on)=15 781.7 W,IGBT模塊的總功耗Ploss(avg)=PIGBT(avg)+Pdiode(avg)=127.8 W,在1/4周期瞬時功耗為16.4 kW。

2 IGBT模塊芯片結溫升

IGBT模塊的芯片結溫分為瞬態結溫和穩態結溫,通常通過熱阻計算其穩態結溫,由于脈沖電源的工作特性,因此計算瞬態結溫更有意義。而IGBT模塊的瞬態熱阻可以通過等效熱路模型來描述,常見的等效熱路模型有2種,一種是連續網絡熱路模型(Continued Fraction Circuit),該模型是根據實際熱量在器件的實際物理傳導過程建立的,模塊的每層均有獨立的RC單元。該模型的優勢是可以計算當每個實際物理層的溫度,缺點是靈活性差,由于熱耦合作用,每個物理層發生變化時都會影響其他層,因此需要重新測量參數,不便于實際應用。另一種是局部網絡熱路模型(Partial Fraction Circuit),網絡節點沒有實際物理意義,各RC單元系數通過實測的散熱曲線推算[2],更便于實際應用。可以在IGBT器件規格書中查到局部網絡熱路模型數據。該模型如圖3所示。

圖3 局部網絡熱路模型

采用該模型的熱阻Zthjc(t)、溫度Tj(t)如公式(19)、公式(20)所示。

式中:ri為網絡中的內部電阻或電阻率;Ti為一個諧振周期內各個時間點;e為網絡的熱源或電勢差;P(t)為瞬時功耗;Zthjc為熱抗阻;Tcase為芯片殼體溫度。

可以在器件規格書中查到對應的IGBT模塊的局部網絡模型熱阻數據,具體數據見表1。

表1 IGBT模塊熱阻數據

由于可以直接測量殼溫,因此不需要再進行計算。模塊中IGBT的結溫相對殼溫的溫升如公式(21)所示。

式中:TjIGBT為穩態結溫。

模塊中二極管的結溫相對殼溫的溫升如公式(22)所示。

式中:Tjdiode為二極管穩態結溫。

1個諧振周期內各時間點的芯片相對殼溫的溫升如公式(23)、公式(24)所示。

通過計算結果可以發現,盡管IGBT模塊內部的IGBT功耗比二極管更高,但是其熱阻更低,最終IGBT溫升比二極管更低。

3 溫升試驗

對脈沖電源在達到額定輸出情況下進行溫升試驗,即母線電壓為2 500 V,諧振周期為100 μs,總諧振電流峰值為5 780 A,單個IGBT模塊電流峰值為2 890 A。

測試時測溫元件采用四線制PT100鉑熱電阻,測溫儀器采用KEYSIGHT公司的34970A。由于脈沖電源工作時會產生強電磁干擾,因此鉑熱電阻引出線采用屏蔽雙絞線,盡量避開主回路。另外,脈沖電源峰值電流較大,會導致接地電位浮動,測溫儀器的供電與脈沖電源供電需要隔離,以免損壞儀器。

為了準確測量IGBT模塊殼溫,在散熱器中心底部位置開個小孔,將測溫元件直接粘貼在IGBT模塊基板上。整個脈沖電源系統熱容量較大,達到熱平衡時間較長,最終溫度測量數據見表2。

表2 IGBT模塊工作溫度數據

4 結語

熱仿真和熱計算是電源設計的重要環節之一。一些常見的拓撲結構可以通過IGBT廠家提供的仿真軟件來計算功耗和結溫,例如Infineon公司的IPOSIM和Semikron公司的SemiSel等,將主要參數輸入后就可以得到詳細的仿真計算結果。

該文采用的拓撲結構比較特殊,仿真軟件中沒有對應的模型,通過示波器高壓探頭直接測量,IGBT的導通壓降誤差較大,因此選擇通過查看器件規格書中的曲線,利用簡化模型進行計算。經過計算可以發現,針對該文選擇的主回路參數,盡管脈沖電源瞬時功耗較大,但是持續時間短且熱阻小,并未產生較大的瞬時溫升。一方面,對IGBT模塊來說,只要能將其散熱片溫度控制在安全范圍內,就不太可能因結溫過高而導致損壞。另一方面,對IGBT散熱片也提出了相應的要求,其熱阻需要足夠低,避免因散熱片的散熱能力不足而導致IGBT殼溫過高。