山東某氰渣綜合回收鐵試驗(yàn)研究

董鴻良,黃恩銘,宋寶旭*,孫曉妍,周永星,郭思瑤,馬芳源

(1.山東煙臺(tái)鑫泰黃金礦業(yè)有限責(zé)任公司; 2.遼寧科技大學(xué)礦業(yè)工程學(xué)院)

引 言

氰化浸出提金過(guò)程中產(chǎn)生的氰渣是一種含有多種有價(jià)元素的固體廢棄物,潛在利用價(jià)值非常大。作為全球最大的黃金生產(chǎn)國(guó),中國(guó)每年約有2 000萬(wàn)t氰渣產(chǎn)生,部分氰渣中鐵品位甚至遠(yuǎn)超一些貧鐵礦的鐵品位[1-3]。面對(duì)不斷枯竭的礦石資源,對(duì)氰渣進(jìn)行理論研究并實(shí)現(xiàn)其中有價(jià)元素的綜合利用,具有十分重要的意義。

不同地區(qū)的氰渣成分不同,主要成分為Au、Ag、Cu、Fe、Pb、Zn、S等有價(jià)元素。大部分氰渣中Fe、S、Si等元素含量較高,而其他金屬元素含量因地域不同而有所差異[4-12]。氰渣中Fe元素主要賦存于赤鐵礦、黃鐵礦及磁鐵礦中。山東省是中國(guó)主要金礦開發(fā)省,如何實(shí)現(xiàn)富鐵氰渣中鐵資源的綜合利用成為新的研究方向。

為了提高金精礦的浸出效果,使金能夠充分與浸出藥劑接觸,氰渣粒度通常較細(xì)[13-15]。黃海輝等[16]對(duì)某氰渣進(jìn)行工藝礦物學(xué)研究,分析了氰渣的粒度分布特征,發(fā)現(xiàn)粒度為20~74 μm占33.20 %,粒度為-20 μm占64.17 %,充分研磨會(huì)造成氰渣中其他金屬礦物過(guò)磨,泥化現(xiàn)象嚴(yán)重,導(dǎo)致有價(jià)元素回收困難。本文以山東某黃金選冶廠氰渣為研究對(duì)象,采用弱磁粗選-強(qiáng)磁粗選-搖床精選聯(lián)合工藝流程,從多角度對(duì)氰渣中鐵礦物回收的可能性進(jìn)行分析。

1 試樣與方法

1.1 化學(xué)分析及物相分析

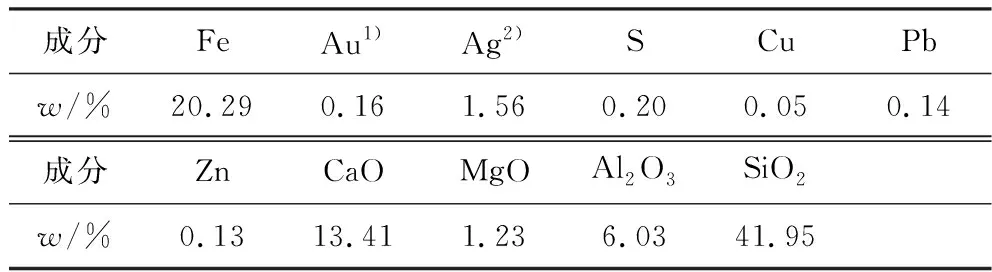

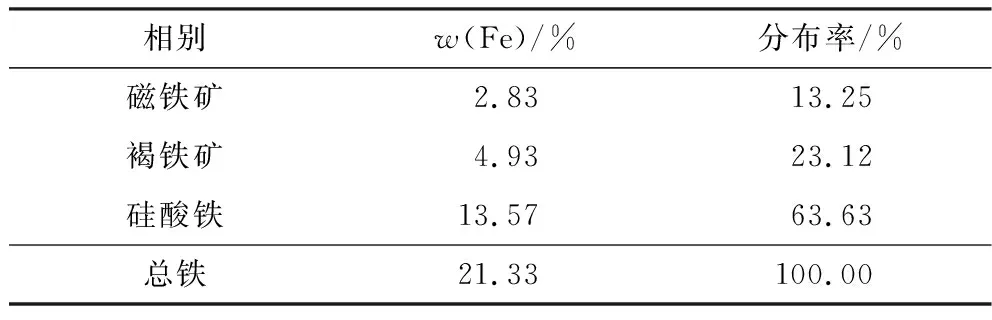

試樣為山東某黃金選冶廠的氰渣,通過(guò)混勻、縮分獲取代表性樣品,對(duì)該試樣進(jìn)行化學(xué)成分及鐵物相分析,結(jié)果分別見表1、表2。由表1、表2可知:氰渣中主要有價(jià)元素為鐵,鐵品位為20.29 %,具有回收利用價(jià)值。磁鐵礦占13.25 %,鐵品位為2.83 %;褐鐵礦占23.12 %,鐵品位為4.93 %;硅酸鐵占63.63 %,鐵品位為13.57 %。由此可見,該氰渣中鐵礦物主要以硅酸鐵形式存在,這易導(dǎo)致后期鐵礦物回收過(guò)程中硅含量較高,影響鐵精礦的鐵品位。

表1 試樣化學(xué)成分分析結(jié)果Table 1 Analysis results of chemical composition of test samples

表2 鐵物相分析結(jié)果Table 2 Analysis results of physical phase of iron

1.2 粒度組成及EDS分析

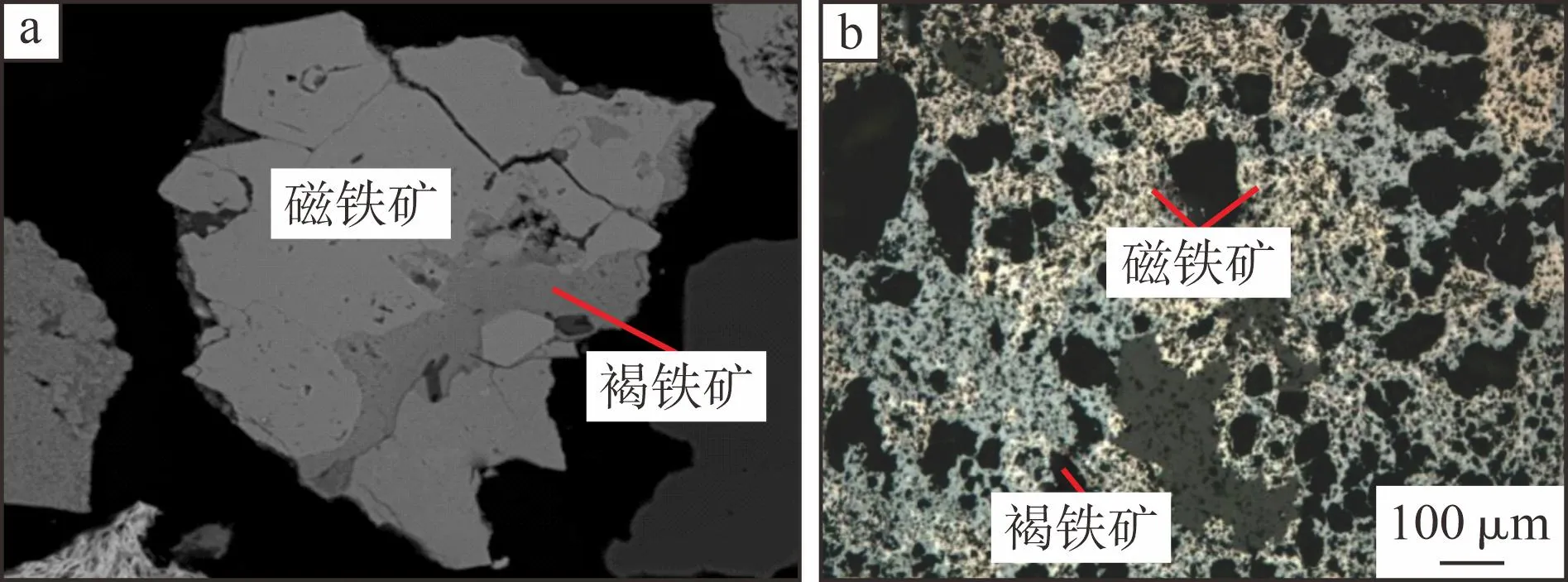

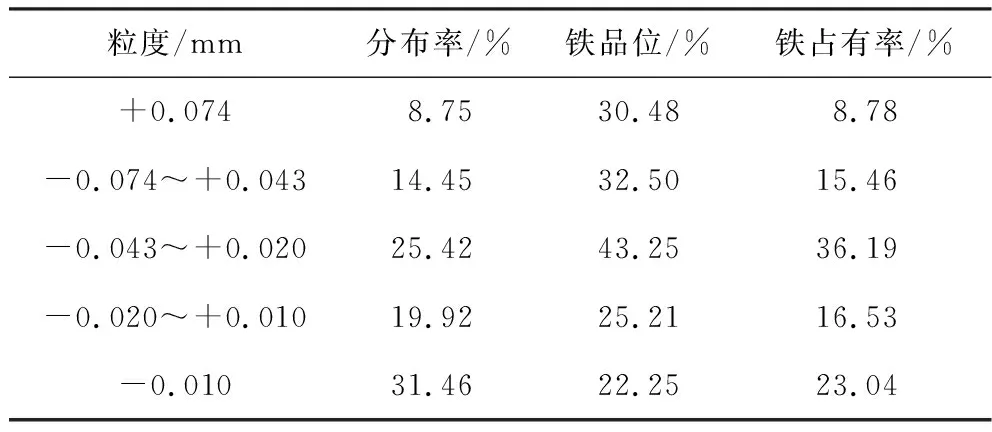

為了進(jìn)一步了解氰渣的粒度分布特征及鐵礦物的相關(guān)信息,采用篩析、EDS能譜測(cè)定和AMICS礦物特征自動(dòng)定量分析系統(tǒng)等對(duì)該氰渣進(jìn)行分析,結(jié)果分別見表3、圖1。

圖1 鐵礦物嵌布特征Fig.1 Dissemination characteristics of iron minerals

表3 氰渣粒度分布特征分析結(jié)果Table 3 Analysis results of cyanide tailings particle size distribution characteristics

由表3可知:氰渣嵌布粒度微細(xì),粒度主要集中在-0.043 mm,占76.80 %。大部分鐵礦物集中在0.020~0.043 mm,鐵占有率為36.19 %,這有利于鐵礦物的后續(xù)富集。值得注意的是,磁鐵礦和褐鐵礦EDS能譜測(cè)定結(jié)果顯示,氰渣中磁鐵礦理論含鐵70.23 %,是其中經(jīng)濟(jì)價(jià)值最高的鐵礦物,而褐鐵礦理論含鐵僅54.13 %,會(huì)對(duì)鐵品位造成不利影響。鐵礦物整體解離情況較好,但是部分磁鐵礦和褐鐵礦嵌布關(guān)系密切(見圖1)。

1.3 試驗(yàn)方法

根據(jù)上述試樣性質(zhì)可知,氰渣整體粒度偏細(xì),鐵品位為20.29 %,鐵礦物主要以磁鐵礦和褐鐵礦形式存在,均具有一定磁性。考慮到脈石礦物主要為石英等非磁性礦物,初步擬定了以磁選為主的試驗(yàn)方法,分別采用實(shí)驗(yàn)室用永磁筒式磁選機(jī)、電磁夾板式強(qiáng)磁機(jī)進(jìn)行了弱磁粗選試驗(yàn)和強(qiáng)磁粗選試驗(yàn),重點(diǎn)考察磁場(chǎng)強(qiáng)度、給礦量等條件對(duì)鐵礦物回收指標(biāo)的影響。此外,由于褐鐵礦理論含鐵僅54.13 %,為了盡可能獲得高品位鐵精礦,對(duì)強(qiáng)磁精礦進(jìn)行了搖床精選試驗(yàn)。

2 結(jié)果與討論

2.1 弱磁粗選試驗(yàn)

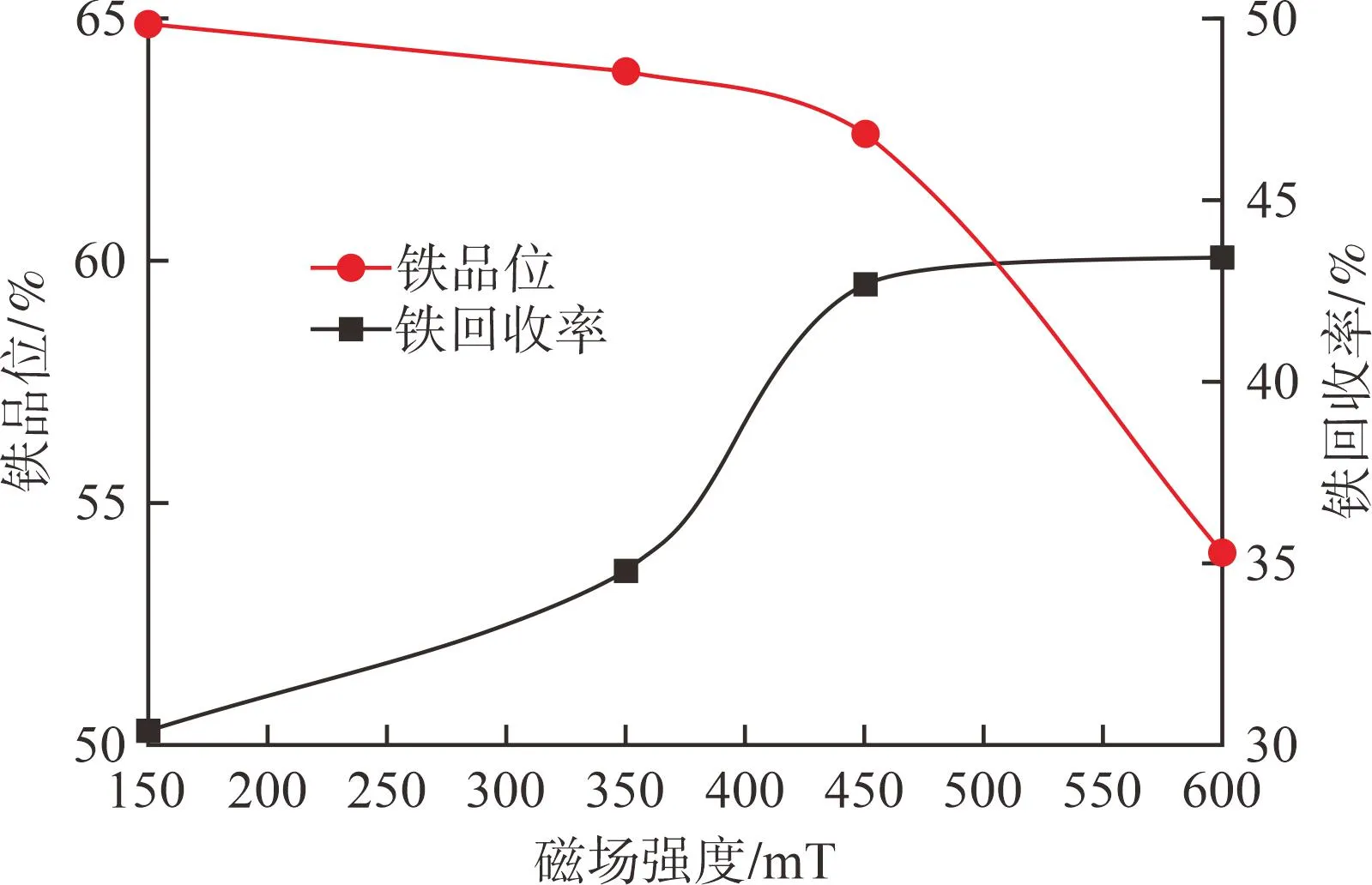

弱磁粗選試驗(yàn)采用實(shí)驗(yàn)室用永磁筒式磁選機(jī),在礦漿濃度為30 %的條件下,考察了磁場(chǎng)強(qiáng)度對(duì)鐵礦物回收指標(biāo)的影響。試驗(yàn)采用一次粗選試驗(yàn)流程,試驗(yàn)結(jié)果見圖2。

圖2 磁場(chǎng)強(qiáng)度對(duì)鐵礦物回收指標(biāo)的影響Fig.2 Influence of magnetic field intensity on iron mineral recovery indicators

由圖2可知:隨著磁場(chǎng)強(qiáng)度從150 mT增加至600 mT,弱磁精礦鐵回收率由31.23 %逐步增加至42.56 %。但當(dāng)磁場(chǎng)強(qiáng)度超過(guò)450 mT時(shí),弱磁精礦鐵品位由62.61 %急劇降到53.88 %。這表明部分褐鐵礦及被鐵污染的脈石礦物會(huì)在磁場(chǎng)強(qiáng)度大于450 mT后進(jìn)入弱磁精礦中,導(dǎo)致鐵品位下降。因此,弱磁粗選適宜的磁場(chǎng)強(qiáng)度為450 mT,此時(shí)弱磁精礦鐵品位為62.61 %,鐵回收率為42.67 %。

2.2 強(qiáng)磁粗選試驗(yàn)

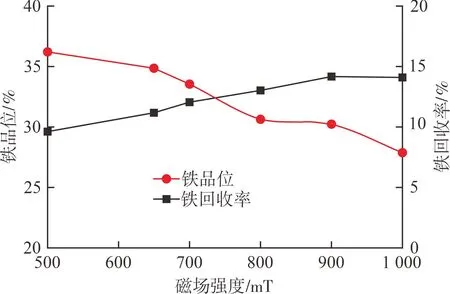

2.2.1 磁場(chǎng)強(qiáng)度

采用電磁夾板式強(qiáng)磁機(jī),在給礦量為400 g/min,礦漿濃度為35 %的條件下,對(duì)弱磁尾礦進(jìn)行了強(qiáng)磁粗選試驗(yàn),考察磁場(chǎng)強(qiáng)度對(duì)鐵礦物回收指標(biāo)的影響。試驗(yàn)采用一次粗選試驗(yàn)流程,試驗(yàn)結(jié)果見圖3。

圖3 磁場(chǎng)強(qiáng)度對(duì)鐵礦物回收指標(biāo)的影響Fig.3 Influence of magnetic field intensity on iron mineral recovery indicators

由圖3可知:隨著磁場(chǎng)強(qiáng)度增加,強(qiáng)磁精礦鐵回收率由9.61 %升高至14.15 %。當(dāng)磁場(chǎng)強(qiáng)度超過(guò)900 mT后,強(qiáng)磁精礦鐵回收率變化不大,但鐵品位下降明顯。綜合考慮,最終確定強(qiáng)磁粗選適宜的磁場(chǎng)強(qiáng)度為900 mT。

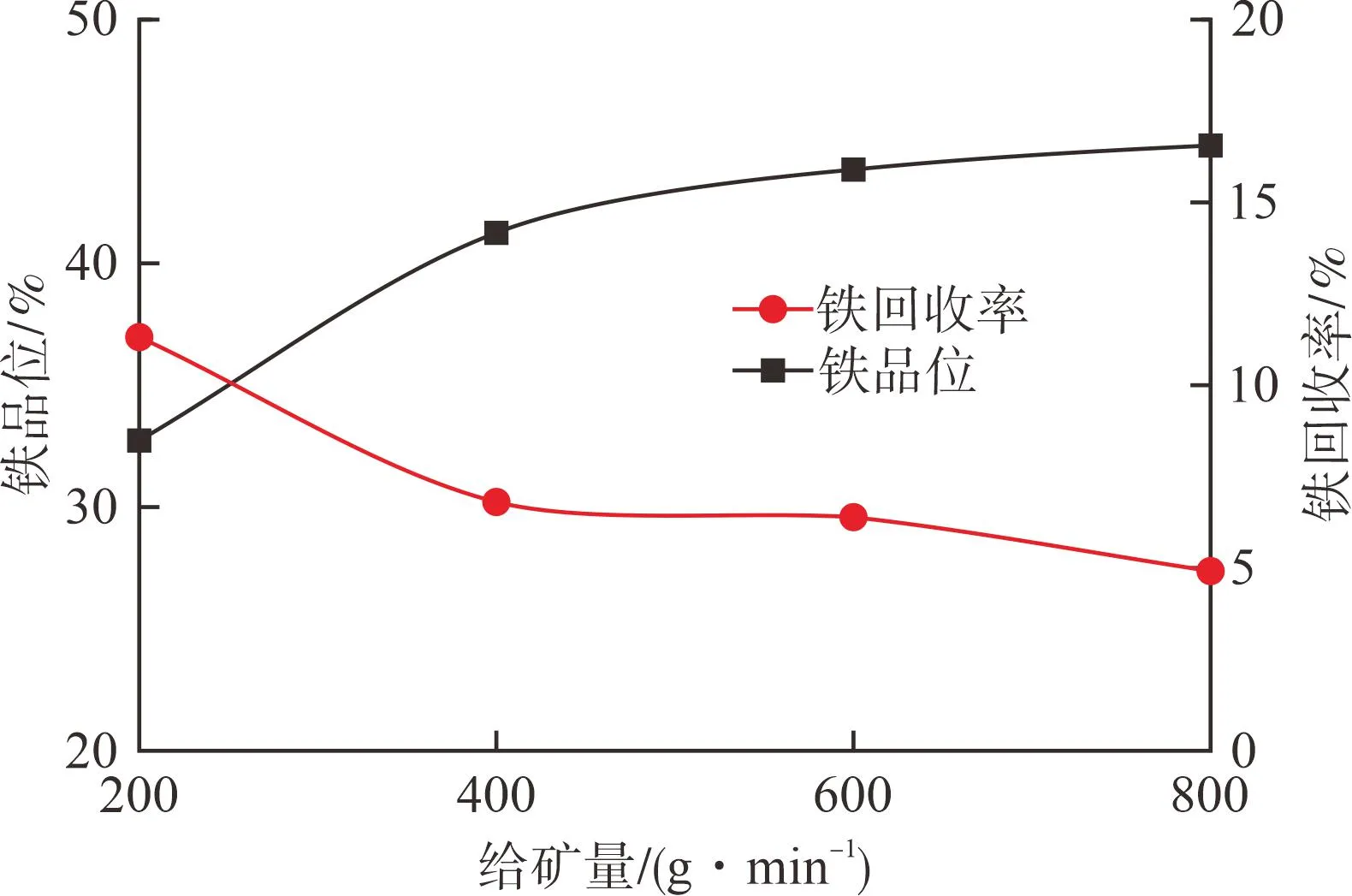

2.2.2 給礦量

采用電磁夾板式強(qiáng)磁機(jī),在礦漿濃度為35 %,磁場(chǎng)強(qiáng)度為900 mT的條件下,對(duì)弱磁尾礦進(jìn)行了強(qiáng)磁粗選試驗(yàn),考察給礦量對(duì)鐵礦物回收指標(biāo)的影響。試驗(yàn)采用一次粗選試驗(yàn)流程,試驗(yàn)結(jié)果見圖4。

圖4 給礦量對(duì)鐵礦物回收指標(biāo)的影響Fig.4 Influence of feed amount on iron mineral recovery indicators

由圖4可知:隨著給礦量增加,強(qiáng)磁精礦鐵回收率由11.76 %降低至5.47 %,鐵品位由32.36 %增加至47.98 %。主要是由于給礦量過(guò)大時(shí),微細(xì)粒褐鐵礦難以吸附在磁性介質(zhì)表面,從而易流失到尾礦中,導(dǎo)致鐵回收率下降。因此,應(yīng)適當(dāng)控制給礦量來(lái)保證鐵回收率。綜合考慮,確定強(qiáng)磁粗選給礦量為400 g/min。

2.2.3 粒度組成

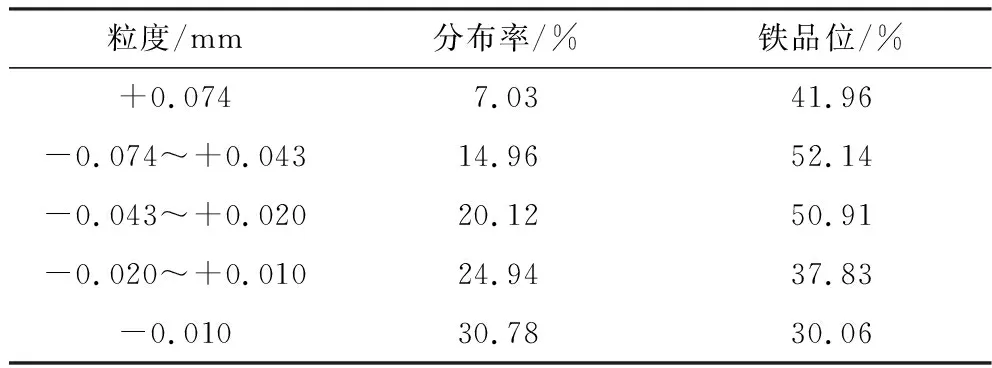

對(duì)強(qiáng)磁精礦進(jìn)行篩析試驗(yàn),以確定其粒度分布特征,結(jié)果見表4。

表4 強(qiáng)磁精礦粒度分布特征分析結(jié)果Table 4 Analysis results of strongly magnetic concentrates particle size distribution characteristics

由表4可知:強(qiáng)磁精礦隨著粒度降低,鐵品位呈現(xiàn)先升高后降低的趨勢(shì)。大部分鐵礦物集中在0.020~0.043 mm。因此,可以采用適宜的重選方法進(jìn)行回收。鑒于強(qiáng)磁精礦鐵品位僅為30 %左右,無(wú)法達(dá)到合格褐鐵礦精礦鐵品位大于50 %的要求,因此進(jìn)行了強(qiáng)磁精礦搖床精選試驗(yàn)。

2.3 搖床精選試驗(yàn)

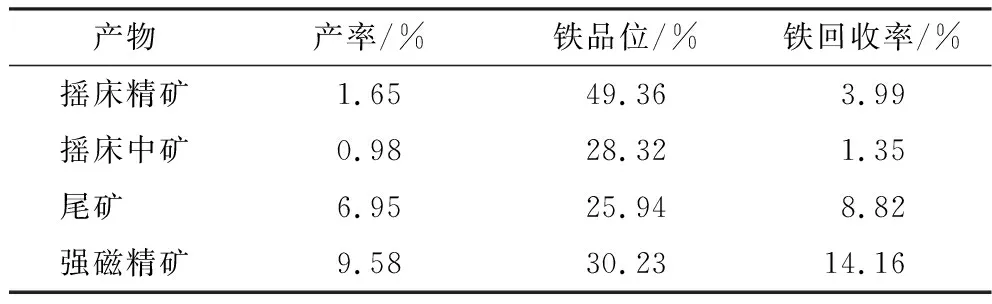

采用實(shí)驗(yàn)室小型搖床,對(duì)強(qiáng)磁精礦進(jìn)行了搖床精選試驗(yàn),結(jié)果見表5。

表5 搖床精選試驗(yàn)結(jié)果Table 5 Results of table cleaning test

由表5可知:經(jīng)過(guò)搖床分選后,可獲得鐵品位為49.36 %、鐵回收率為3.99 %的搖床精礦及鐵品位為28.32 %、鐵回收率為1.35 %的搖床中礦。同時(shí),搖床分選后,尾礦鐵品位降低為25.94 %。

2.4 全流程綜合試驗(yàn)指標(biāo)

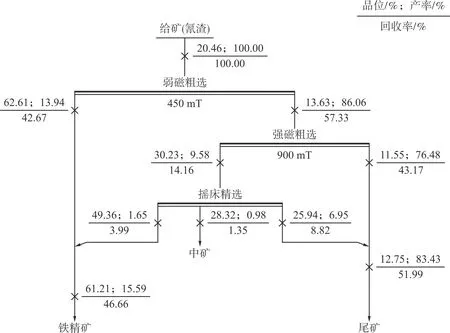

在上述試驗(yàn)基礎(chǔ)上,最終確定了2種不同配礦方式的數(shù)質(zhì)量流程,見圖5、圖6。

圖5 弱磁精礦、搖床中礦、搖床精礦合一配礦方式數(shù)質(zhì)量流程Fig.5 Quantity and quality process flow chart for the blending of weak magnetic concentrate,table middling and table concentrate

圖6 弱磁精礦、搖床精礦合一配礦方式數(shù)質(zhì)量流程Fig.6 Quantity and quality process flow chart for the blending of weak magnetic concentrate and table concentrate

由圖5可知:若將鐵品位為20.46 %的氰渣經(jīng)過(guò)弱磁粗選-強(qiáng)磁粗選-搖床精選聯(lián)合工藝流程產(chǎn)生的弱磁精礦、搖床中礦、搖床精礦合一,可獲得鐵品位為59.27 %、鐵回收率為48.01 %的鐵精礦。而由圖6可知:若將上述聯(lián)合工藝流程產(chǎn)生的弱磁精礦、搖床精礦合一,可獲得鐵品位61.21 %、鐵回收率46.66 %的鐵精礦。綜上所述,該工藝實(shí)現(xiàn)了氰渣中鐵資源的綜合利用。

3 結(jié) 論

1)該氰渣中鐵品位為20.29 %,鐵礦物主要以磁鐵礦、褐鐵礦及硅酸鐵形式存在。大部分鐵礦物分布在0.020~0.043 mm,鐵占有率為36.19 %。

2)單因素條件試驗(yàn)確定了弱磁粗選的磁場(chǎng)強(qiáng)度為450 mT,強(qiáng)磁精選的給礦量為400 g/min、磁場(chǎng)強(qiáng)度為900 mT,經(jīng)過(guò)搖床精選強(qiáng)磁精礦可獲得可利用的鐵精礦。

3)該氰渣采用弱磁粗選-強(qiáng)磁粗選-搖床精選聯(lián)合工藝流程,若將弱磁精礦、搖床中礦、搖床精礦合一,可獲得鐵品位為59.27 %、鐵回收率為48.01 %的鐵精礦;若將弱磁精礦、搖床精礦合一,可獲得鐵品位為61.21 %、鐵回收率為46.66 %的鐵精礦。