化學團聚協同多污染物治理技術

張軍營,王志康,崔向崢,王建豪,李湧,趙永椿

(1.華中科技大學煤燃燒國家重點實驗室,武漢 430074;2.國家能源集團科學技術研究院有限公司武漢分公司,武漢 430070;3.武漢天空藍環保科技有限公司,武漢 430070)

在清潔能源持續推進的背景下,2022年我國煤炭總產量仍達44.5 億噸,煤炭產量與消費量逐年上升,燃煤發電將會持續發揮托底保供作用。經過超低排放改造后,我國常規污染物的排放處于國際最嚴格的排放控制水平。但對非常規污染物細顆粒物、三氧化硫、重金屬的滯后控制以及脫硫廢水治理制約了燃煤的清潔化利用。

對于燃煤產生的顆粒物,傳統除塵器能夠有效捕獲PM2.5以上的大顆粒物,但對PM2.5以下的細顆粒物捕獲效率較低;煤中硫分燃燒生成SO2,0.2%—1.0%的SO2在鍋爐中直接被氧化成SO3,大多數電廠安裝選擇性催化脫硝裝置,脫硝催化劑中的釩系組分對SO2氧化具有催化作用,SO2氧化率為1%—2%。自2014年實施超低排放改造后,部分電廠為滿足NOx超低排放限值要求,進一步提升了SCR 中SO2氧化率,加劇了SO3引起的空預器硫酸氫銨堵塞、煙道酸腐蝕、“藍色煙羽”等問題。石灰石-石膏脫硫法是目前使用最廣泛的脫硫技術,產生的脫硫廢水成分復雜、氯離子濃度高、腐蝕性強、重金屬離子眾多,難以處理;煤燃燒產生的重金屬排入大氣后會對人體健康和生態環境造成影響。

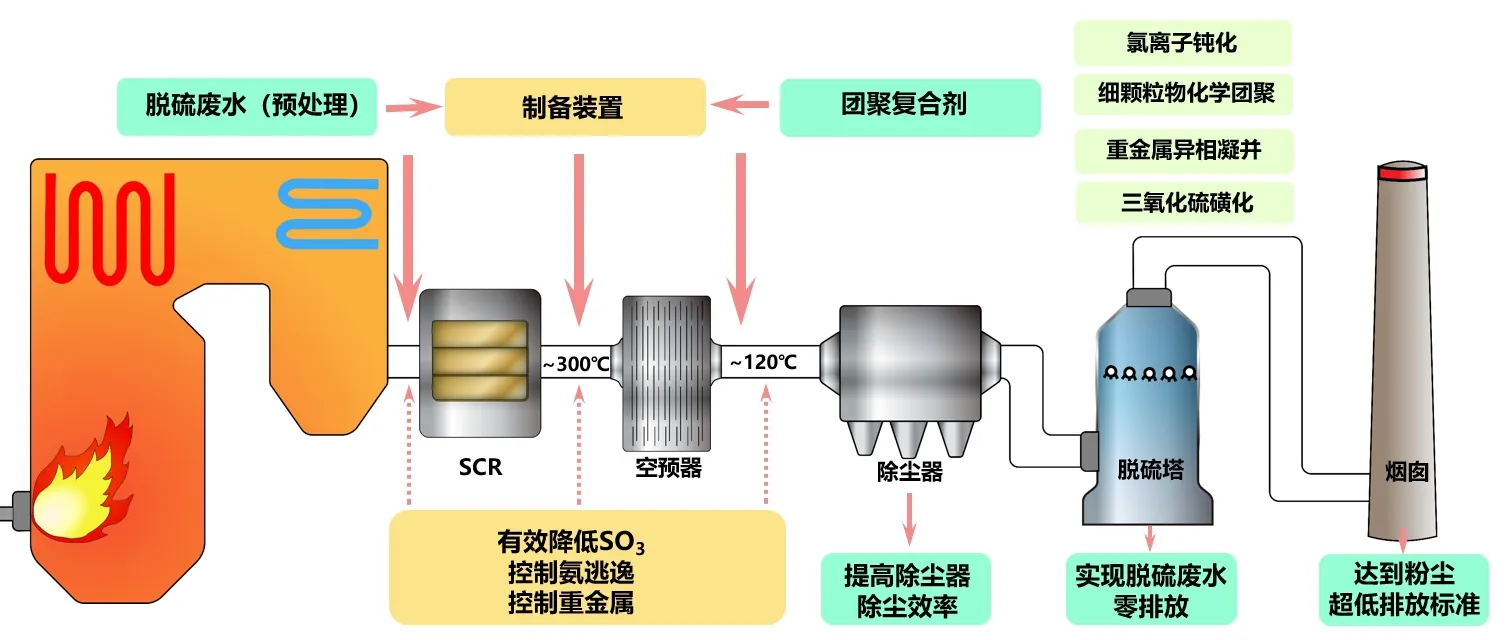

PM2.5團聚協同多污染物治理技術可實現一套裝置系統同時對PM2.5、三氧化硫、重金屬、脫硫廢水等多污染物的協同治理,突破了業內多污染物協同治理的壁壘。該技術根據煤電靈活調峰需求,達到不同的SO3脫除率,切斷硫酸氫氨形成條件,降低了空預器堵塞風險,從而提高了機組負荷的適應性,同時還降低了空預器出口煙氣酸露點,提高了爐效,真正實現節能減排增效的目標。工藝流程見圖1。

圖1 團聚協同多污染物治理技術工藝流程

1 細顆粒物團聚強化除塵

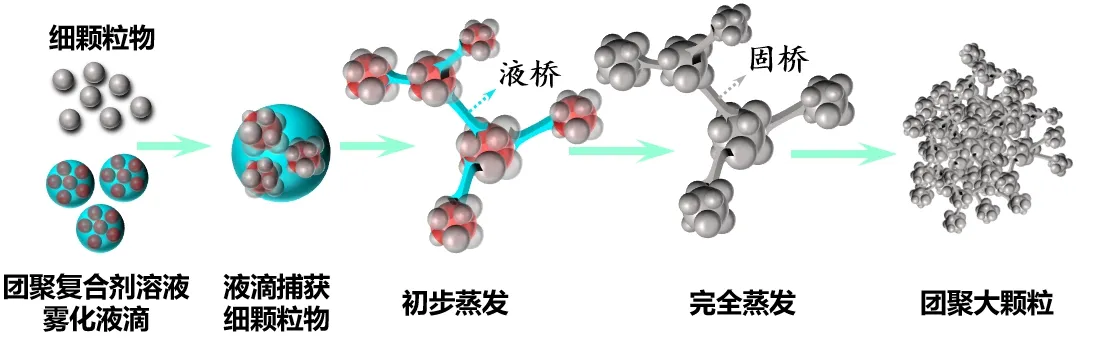

化學團聚是一項有效控制細顆粒物排放的技術。細顆粒物化學團聚機理見圖2,細顆粒物在絮凝作用和范德華力等作用下吸附在團聚復合劑液滴高分子鏈上,團聚復合劑液滴通過液橋力作用團聚成一體,在煙道環境下水分蒸發,液橋力轉變為固橋力,使細顆粒物形成大的團聚顆粒。在燃后區煙道內注入團聚復合劑可大幅提高細顆粒物的脫除效率,使煙塵排放達到超低排放標準,在不引入其他環保設備的情況下即能與原有的環保設備耦合實現煙塵的近零排放,而且團聚系統的引入不影響機組正常運行。

圖2 細顆粒物化學團聚機理

2006年華中科技大學煤燃燒國家重點實驗室非常規污染物排放控制團隊在自建實驗臺架篩選發明了團聚復合劑,研究了團聚復合劑濃度、煙氣溫度、溶液酸性對細顆粒物團聚的影響,提出了燃煤細顆粒物化學團聚理論[1]。在50MW 燃煤電廠進行了示范試驗,在除塵器前煙道噴入0.1%濃度的團聚復合劑溶液后,除塵器后粉塵濃度由33mg/m3降至19—22mg/m3,除塵效率提升40%左右,煙氣溫度下降8℃左右[2]。在300MW 燃煤電廠進行了工業應用試驗,連續噴入團聚復合劑溶液,靜電除塵器后粉塵濃度下降61.7%,脫硫出口排放濃度下降77.9%;連續運行168h,脫硫出口平均粉塵濃度為5.7mg/m3;全年運行結果表明靜電除塵器后粉塵濃度平均下降51.6%,脫硫出口粉塵濃度平均下降44.7%[3]。在300MW 燃煤電廠進行化學團聚耦合低溫省煤器耦合強化除塵試驗,168h連續運行脫硫出口平均粉塵濃度為2.66mg/m3,實現了煙塵的近零排放。對濕式靜電除塵器與化學團聚系統進行經濟型分析,300MW 化學團聚系統工程投資不到濕式靜電除塵器的一半,后期運行維護費用相當,具有良好的經濟性[4]。

2 脫硫廢水煙道蒸發“零排放”

脫硫廢水緩蝕蒸發技術是實現脫硫廢水“零排放”的有效手段。脫硫廢水中加入的團聚復合劑能夠通過氯化反應吸附脫硫廢水中的氯離子,使氯離子失活,脫硫廢水腐蝕性降低,鈍化阻隔氯離子與金屬反應,起到緩蝕效果。

實驗室團聚復合劑對低碳鋼的鈍化緩蝕實驗效果見圖3,測試結果表明0.3‰濃度的團聚復合劑溶液對低碳鋼的緩蝕效率接近80%[5]。在300MW 燃煤電廠進行示范試驗,在空預器前后布置噴槍噴入團聚復合劑的脫硫廢水,靜電除塵器前脫硫廢水消納量達到2.5m3/h,空預器脫硫廢水消納量為1.25m3/h,連續2×168h 噴入脫硫廢水,機組運行穩定,沒有出現任何腐蝕現象,同時空預器壓差和煙氣溫度變化穩定,對化學團聚強化除塵無影響,滿足超低排放要求,實現了全廠脫硫廢水“零排放”[6]。

3 三氧化硫脫除

常規煙氣凈化系統協同控制無法解決SO3引起的前端問題,需獨立安裝高溫堿基吸附劑脫除SO3,增加一套煙氣凈化設備,導致運行成本增加。化學團聚多污染物協同治理技術不需要增加設備和投資就可以實現SO3的協同脫除。非堿基團聚復合劑高溫磺化技術基于磺化反應實現微量高效控制三氧化硫,作為親電試劑,SO3能夠與團聚復合劑發生親電取代反應,生成化學性質穩定的高分子有機磺酸鹽,切斷了硫酸氫銨生成的條件,降低了空預器堵塞風險,適應機組的靈活調峰。SO3在低溫下轉變為氣溶膠,在團聚復合劑作用下長大,與煙塵一起實現高效協同脫除。

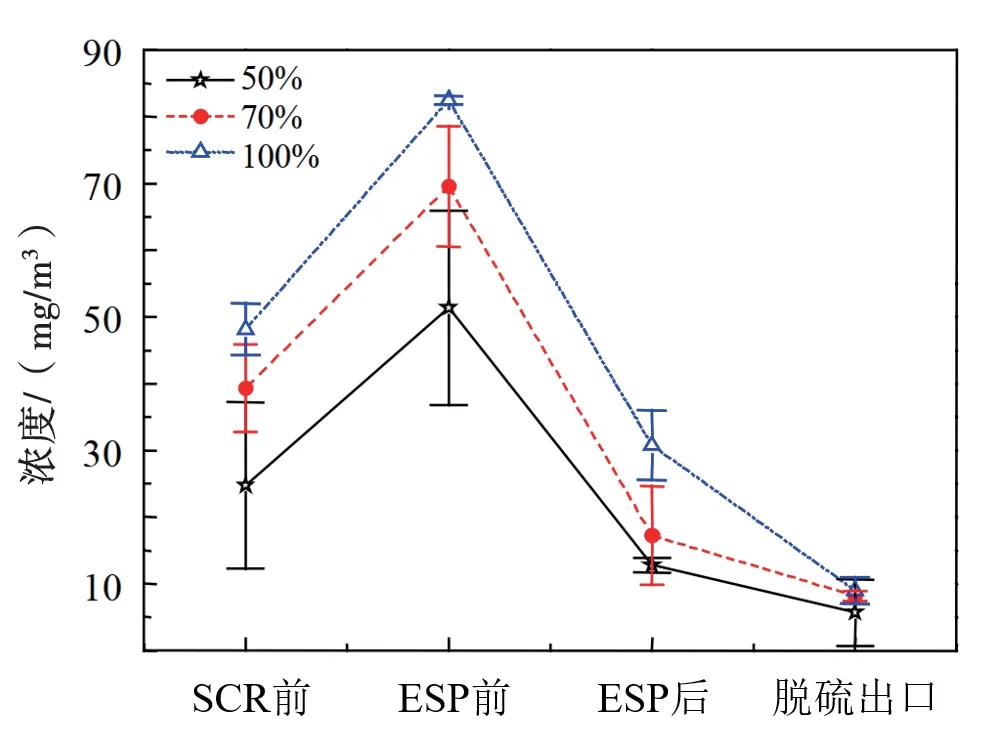

在300MW 燃煤電廠中進行工業示范試驗的結果表明,在靜電除塵器前煙道噴入團聚復合劑后,50%負荷條件下,靜電除塵器SO3脫除率由19.3%—41.7%提升至70.7%,70%負荷條件下,SO3脫除率由56.9%—61.8%提升至75.2%,100%負荷下,SO3脫除率由48.7%—62.3%提升至63.8%,各負荷條件下協同WFGD 均實現了90%左右的SO3脫除率,負荷適應性良好。不同測點SO3濃度變化曲線見圖4,在不同負荷下脫硫出口SO3排放濃度為5.7—9.0mg/m3[7]。在另一個300MW 燃煤電廠加裝協同控制裝置后,空預器前SO3含量降低38%以上[8]。

圖4 300MW 燃煤電廠示范試驗沿程測點SO3 濃度分布

4 異相凝并強化脫除重金屬

細顆粒態重金屬反應機理與細顆粒物團聚機理一致,細顆粒態重金屬吸附在團聚復合劑液滴上,在液橋力和固橋力作用下團聚成大顆粒被除塵器捕獲。同時團聚復合劑溶液促進氣態重金屬與液滴發生異相凝并和吸附,強化脫除效率。

圖5 為100m3模擬煙氣異相凝并實驗裝置,通過在該裝置的小試實驗證明了異相凝并技術的脫除性能。模擬煙道出口煙氣中的氣態砷元素濃度降低67.0%,氣態硒元素濃度降低81.5%[9]。

圖5 重金屬異相凝并實驗裝置

在330MW 燃煤機組中進行工業應用試驗,靜電除塵器前煙道噴入團聚復合劑溶液后,因氣態砷、硒、鉛被團聚復合劑異相凝并至飛灰顆粒上,除塵器入口氣態砷、硒、鉛濃度顯著降低。顆粒態砷、硒、鉛含量上升,隨著細顆粒物的團聚而被固定在更大粒徑的顆粒上,進入除塵器被捕獲至飛灰中,石膏中砷、硒、鉛含量相應減少。與未噴入團聚復合劑相比,濕法脫硫系統后煙氣中砷元素含量降低99.4%、硒元素含量降低90.0%、鉛元素含量將低99.6%[10]。

在435m2鋼鐵燒結機機頭進行工業應用試驗,異相凝并系統投運后,靜電除塵器后砷元素濃度下降29.44%、鉻元素濃度下降39.22%,鎘、鎳、銅、鉛、鋅元素濃度降低45%以上[11]。

5 結語

化學團聚多污染物協同治理技術不論是在實驗室還是在工程應用中都體現出了良好的效果。通過細顆粒物團聚強化除塵技術實現煙塵的超低排放;通過磺化技術脫除SO3解決空預器堵塞問題;通過煙道蒸發緩蝕技術解決了燃煤電廠末端高鹽廢水治理難題,解決了煙道蒸發技術腐蝕煙道的問題,實現脫硫廢水“零排放”;通過異相凝并技術強化脫除重金屬,達到多污染物、多介質協同治理的效果,展現出良好的經濟性,對改善生態環境起到積極作用,給燃煤電廠及其他非電行業高效、低成本實現多污染物協同治理起到良好的示范引領作用。