雙螺桿制冷壓縮機排氣壓力脈動特性的實驗研究

孫時中 周明龍 陳文卿 王 闖 邢子文 蘇柏嘉

(1 中國能源建設(shè)集團江蘇省電力設(shè)計有限公司 南京 211100;2 西安交通大學(xué)能源與動力工程學(xué)院 西安 710049;3 西安交通大學(xué)蘇州研究院 蘇州 215123;4 漢鐘精機股份有限公司 中國臺灣 32844)

脈動是一個比較寬泛的概念,主要針對在流體力學(xué)中流體圍繞某一參數(shù)上下變動,變化的流動參數(shù)與其平均值之差則稱為脈動量[1]。通常所說的螺桿壓縮機氣流脈動主要是指壓力脈動。在螺桿壓縮機穩(wěn)定運行狀態(tài)下,其壓力脈動具有周期性,在每個周期中包含變化較大、規(guī)律性較強的低頻脈動和變化較小、無明顯規(guī)律的高頻脈動。其中低頻脈動主要產(chǎn)生于壓縮過程和排氣過程中,吸氣過程由于吸氣腔緩沖空間大,脈動并不明顯;高頻脈動則是由于局部非穩(wěn)態(tài)流動和擾動引起。

螺桿壓縮機壓力脈動給節(jié)能環(huán)保帶來諸多挑戰(zhàn):如較大的壓力脈動會導(dǎo)致壓縮機產(chǎn)生額外的功耗,影響壓縮機效率;周期性的壓力脈動不僅會誘發(fā)嚴重的噪聲[2-5],造成噪聲污染,甚至?xí)θ藗兊穆犛X系統(tǒng)產(chǎn)生不可修復(fù)的損害;嚴重的壓力脈動會對管道系統(tǒng)產(chǎn)生周期性的作用力,誘發(fā)壓縮機管道系統(tǒng)產(chǎn)生振動,甚至?xí)?dǎo)致管道泄漏、控制儀表失靈等問題,影響壓縮機長期運行的可靠性[6-8]。

國內(nèi)外學(xué)者針對雙螺桿壓縮機的排氣壓力脈動進行了大量研究。K. Koai等[9-10]針對壓縮機幾何特性對氣流脈動的產(chǎn)生及影響進行了研究,指出排氣孔口前后的壓力差是影響氣流脈動的主要因素,排氣腔內(nèi)最小壓力脈動幅值出現(xiàn)在螺桿壓縮機內(nèi)外壓力比匹配的情況下,無論是過壓縮還是欠壓縮均會導(dǎo)致壓力脈動幅值的增加。He Zhilong等[11]實驗研究了不同的噪聲控制方法,包括半波長管、亥姆霍茲諧振器和多腔串聯(lián)消聲器在不同的工作條件下的消聲效果。進一步的對比實驗結(jié)果[12]表明,使用排氣消聲器和排氣軸承座上的衰減腔的方案最為有效,該方案使壓縮機的噪聲水平降低了8.17 dB(A)。A. Linkamp等[13]提出了一個一維模型來計算雙螺桿壓縮機的排氣壓力脈動,研究將計算出的瞬時排氣流量與不同壓力下的實驗數(shù)據(jù)進行了對比,具有一定準確性。L. Gavric等[14]進一步分析研究了過壓縮和欠壓縮對螺桿壓縮機氣流脈動的影響,結(jié)果表明在過壓縮工況下處于一階和二階氣流脈動頻率下的壓力脈動幅值顯著升高,而在欠壓縮工況下,處于更高階頻率的壓力脈動幅值會有所增加。E. Mujic等[15-16]對螺桿壓縮機排氣孔口形狀對氣流脈動的影響進行了理論計算和實驗驗證,研究結(jié)果表明,排氣過程初期排氣孔口前后的壓差最大,是影響排氣腔內(nèi)壓力脈動幅值的主要因素。若能進一步減小排氣過程初期的排氣孔口面積則可在一定程度上減少排氣孔口處的氣流脈動程度,進一步確定了排氣孔口的形狀和面積大小對排氣氣流脈動的產(chǎn)生具有較大影響。E. Mujic[17]還基于壓力脈動的計算模型,在不影響壓縮機內(nèi)容積比的前提下,對排氣孔口的形狀進行了改進,使氣流脈動幅值顯著降低,實驗研究結(jié)果進一步表明,對壓縮機排氣孔口形狀進行一定調(diào)整后壓縮機噪音值可下降5 dB(A),但同時由于排氣孔口整體面積的減小導(dǎo)致了額外的流動阻力損失,使壓縮機的熱力性能下降2%。為進一步對螺桿壓縮機的排氣過程進行深入分析,D. Guerrato等[18]應(yīng)用高時空分辨率的LDV信號采集系統(tǒng)測量了排氣孔口上下游的平均流速和湍流脈動,測試結(jié)果作為螺桿壓縮機內(nèi)部流場CFD模型的邊界條件用于計算工作腔內(nèi)的速度和壓力分布。

因此,研究雙螺桿制冷壓縮機壓力脈動特性,闡述壓縮機運行工況對壓力脈動的影響規(guī)律,為抑制壓縮機壓力脈動和實現(xiàn)壓縮機減振降噪及增效奠定基礎(chǔ),對于螺桿壓縮機的優(yōu)化設(shè)計及技術(shù)更新迭代具有重要的指導(dǎo)意義。

1 實驗裝置與測試系統(tǒng)

半封閉式雙螺桿制冷壓縮機陽轉(zhuǎn)子與電動機直連,在電動機的驅(qū)動下陰陽轉(zhuǎn)子相互嚙合轉(zhuǎn)動,使陰陽轉(zhuǎn)子齒面與機體內(nèi)壁面圍成的基元容積產(chǎn)生周期性的擴大和縮小,從而實現(xiàn)吸氣、壓縮和排氣過程。由于雙螺桿制冷壓縮機在工作過程中吸氣腔、排氣腔與工作容積周期性連通,制冷工質(zhì)在流動過程中發(fā)生周期性的質(zhì)量變化以及多通道泄漏等不穩(wěn)定的流動,導(dǎo)致壓縮機吸氣腔、排氣腔與工作容積內(nèi)產(chǎn)生壓力脈動[19]。研究的雙螺桿制冷壓縮機的主要參數(shù)如表1所示。

表1 雙螺桿制冷壓縮機主要參數(shù)

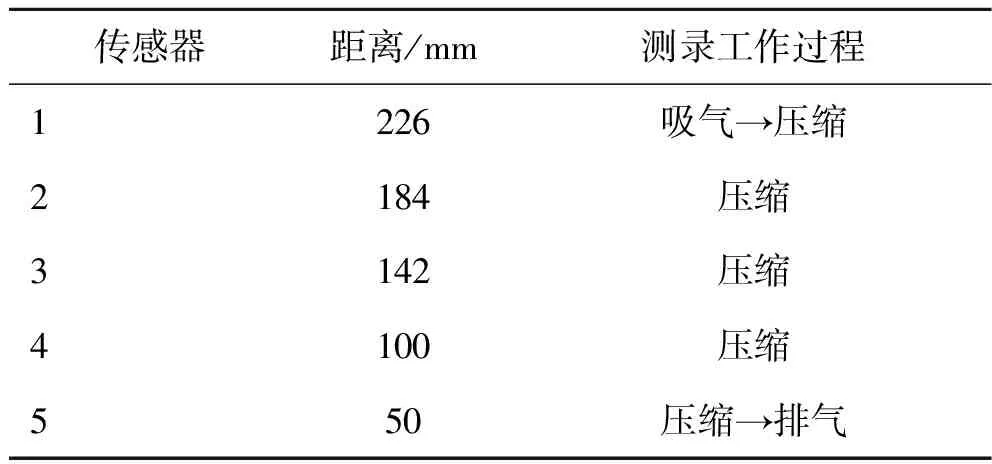

為研究雙螺桿制冷壓縮機工作過程中壓力脈動特性,于轉(zhuǎn)子腔表面布置5支微型壓力傳感器。由于壓縮機殼體是雙層壁結(jié)構(gòu),需要對現(xiàn)有樣機進行改造。在雙層壁的外壁面上鉆通孔,在內(nèi)壁面上加工壓力傳感器的安裝面,用于傳感器的安裝與定位。其中傳感器測量探頭盡可能靠近轉(zhuǎn)子腔,以便準確測錄到工作容積內(nèi)的壓力脈動特性,如圖1所示。壓力傳感器至排氣端面的距離及測錄到的工作過程如表2所示。

圖1 壓力傳感器

表2 壓力傳感器至排氣端面距離及測錄過程

為研究不同容積流量調(diào)節(jié)方式對壓力脈動特性的影響,采用定頻調(diào)容積流量調(diào)節(jié)滑閥和變頻固定容調(diào)滑閥滿載兩種方式來改變制冷量,其中壓縮機變頻轉(zhuǎn)速調(diào)節(jié)區(qū)間為1 200~4 200 r/min,滑閥開度可以實現(xiàn)100%、75%、50%和25%四種容量負載的有級調(diào)節(jié)。

壓力脈動測試實驗是在雙螺桿制冷壓縮機性能測試臺上進行的,該性能測試臺依據(jù)GB/T 5773—2004《容積式制冷劑壓縮機性能實驗方法》[20]和 GB/T 19410—2008《螺桿式制冷壓縮機》[21]設(shè)計并搭建,其結(jié)構(gòu)示意圖和連接在測試臺的壓縮機照片如圖2所示。該測試臺主要由被測試的雙螺桿制冷壓縮機、冷凝器、混合容器、儲液器、油分離器、油冷卻器以及大量管道和閥門組成。油氣混合物經(jīng)壓縮機壓縮后進入油分離器。分離出的油在油冷卻器中被水冷卻后,回流至壓縮機的吸氣管。一部分分離后的高壓制冷劑進入冷凝器、儲液器和過冷器。過冷后制冷劑液體的質(zhì)量流量由科氏力質(zhì)量流量計測量。另一部分高壓制冷劑氣體直接流入混合容器。來自次冷卻器的液體制冷劑被節(jié)流,并在控制閥后與高溫制冷劑氣體混合。制冷劑氣體和液體在混合容器中交換熱量,混合容器中的制冷劑壓力由控制閥調(diào)節(jié)。通過渦街流量計測量來自混合容器的制冷劑氣體流量。最后,低壓制冷劑氣體流入吸氣管道進入壓縮機。在實驗過程中,測量重復(fù)性誤差小于2%。壓力傳感器采用微型高采樣頻率的Kulite XTL-HA123C-190,數(shù)據(jù)采集儀為DEWE-1201,噪聲測試實驗按照GB/T 4890—2003《容積式壓縮機噪聲的測定》[22]執(zhí)行,采用Rion NL-52噪聲計進行測試。

圖2 測試系統(tǒng)及壓縮機照片

2 常用工況壓力脈動特性

雙螺桿制冷壓縮機在運行轉(zhuǎn)速為3 600 r/min,蒸發(fā)溫度為6 ℃,過熱度為5 ℃,冷凝溫度為36 ℃,過冷度為5 ℃的工況下,壓力傳感器測錄得到壓縮機工作過程中瞬態(tài)壓力隨時間的變化如圖3所示。壓縮機吸氣段、壓縮段至排氣段,轉(zhuǎn)子腔內(nèi)氣體壓力總體呈現(xiàn)逐漸升高的趨勢,在傳感器2和傳感器3共同測量的部分,存在一個壓力下降的過程,主要是由于該測點所測工作容積經(jīng)過壓縮機補氣孔口,由于實驗過程中補氣孔口未連通至系統(tǒng)補氣通道,形成壓縮機內(nèi)補氣腔封閉容積,導(dǎo)致高壓制冷劑通過補氣孔口進入補氣封閉容積,進而泄漏至相鄰低壓齒間容積內(nèi),從而降低齒間容積內(nèi)壓力。由傳感器5測量的壓縮結(jié)束過程和排氣過程可以看出,壓縮機在排氣過程中達到的最高壓力為1 073.20 kPa,高于該工況的名義排氣壓力911.85 kPa,即在該工況運行時,受到壓縮機內(nèi)容積比、轉(zhuǎn)速和泄漏過程的影響,壓縮機運行于過壓縮狀態(tài)。

圖3 轉(zhuǎn)子腔內(nèi)各測點瞬態(tài)壓力變化

由圖3還可知,壓力傳感器所測瞬態(tài)壓力以轉(zhuǎn)子嚙合時間為周期呈顯著的周期性變化,是由于雙螺桿制冷壓縮機在工作過程中吸氣腔、排氣腔與工作容積周期性連通,制冷工質(zhì)在流動過程中發(fā)生周期性的質(zhì)量變化以及多通道泄漏等不穩(wěn)定的流動,導(dǎo)致壓縮機在吸氣、壓縮和排氣過程產(chǎn)生周期性的壓力脈動。通過對時域壓力特性曲線進行快速傅里葉變換(Fast Fourier Transform,FFT),以陽轉(zhuǎn)子嚙合頻率作為基準特征頻率,可得壓力脈動在不同特征頻率的幅值,能更直觀地表現(xiàn)壓力脈動頻率特性與轉(zhuǎn)子嚙合頻率的關(guān)系,以及不同頻率段下壓力脈動幅值的主次關(guān)系。壓力傳感器測錄在陽轉(zhuǎn)子嚙合頻率[23-24]前四倍頻的壓力脈動幅值如圖4所示。

圖4 特征頻率壓力脈動幅值

由圖4可知,壓力傳感器測錄的壓力脈動幅值在轉(zhuǎn)子嚙合基頻處突出,其高次諧波如二倍頻、三倍頻和四倍頻逐漸降低。位于內(nèi)壓縮終了位置測點5的壓力脈動幅值最高,其基頻脈動幅值達到141.0 kPa,而二倍頻幅值則降至26.7 kPa,降幅達81.1%,三倍頻和四倍頻幅值進一步降低,不足基頻幅值的10%。由于雙螺桿壓縮機壓力脈動主要來源于轉(zhuǎn)子嚙合過程中工作容積周期性的大小變化及與吸排氣腔的連通,因此壓力脈動頻率與轉(zhuǎn)子嚙合頻率一致,其幅值主要集中在陽轉(zhuǎn)子嚙合頻率的基頻。壓力脈動高次諧波如二倍頻、三倍頻和四倍頻是基頻的諧波響應(yīng),能量逐漸衰減,其幅值呈現(xiàn)逐漸降低的趨勢。隨著壓力傳感器測點位置由轉(zhuǎn)子腔吸氣段向排氣段靠近,傳感器1~5測量的壓力脈動基頻幅值呈現(xiàn)逐漸增大的趨勢,由58.6 kPa升至141.0 kPa。傳感器1所測為壓縮機吸氣狀態(tài)即將結(jié)束至壓縮狀態(tài)剛開始時的壓力脈動特性,其基頻脈動幅值較小。在吸氣過程中,齒間容積擴大,吸氣腔內(nèi)的壓力低于吸氣壓力,氣體快速填充進來,隨著轉(zhuǎn)子的旋轉(zhuǎn)進入下一個過程,相鄰齒間容積開始進入吸氣過程,這就造成了吸氣孔口周期性的吸氣壓力脈動。由于吸氣腔容積較大,吸氣壓力較低,壓縮機結(jié)束吸氣時壓力脈動幅值相對較小。傳感器2~4測量的是壓縮機壓縮過程中壓力脈動特性,其基頻幅值從53.8 kPa逐漸升至87.2 kPa。壓縮段壓力脈動主要是由于壓縮腔內(nèi)壓力周期性升高后通過泄漏通道流入相鄰的低壓齒間容積過程中,導(dǎo)致低壓齒間容積內(nèi)壓力波動和質(zhì)量變化,壓力升高程度越劇烈,產(chǎn)生的壓力脈動越大。此外,相對于傳感器1,傳感器2測錄的壓力脈動基頻幅值略有降低,主要是由于實驗過程中補氣孔口加劇齒頂泄漏所致。傳感器5測試的是壓縮機壓縮過程即將結(jié)束至徑向排氣孔口開始排氣時的壓力脈動特性,其基頻幅值增至141.0 kPa。雙螺桿制冷壓縮機在排氣孔口打開瞬間,由于齒間容積和排氣腔內(nèi)壓力在動態(tài)上不完全匹配,必然導(dǎo)致高壓區(qū)內(nèi)的制冷劑流向低壓區(qū)。隨著排氣孔口的開度迅速增加和排氣容積的減小,制冷劑壓力逐漸升高,開始向排氣腔流動。在此過程中,排氣腔內(nèi)工質(zhì)壓力和質(zhì)量產(chǎn)生劇烈變化,產(chǎn)生嚴重的壓力脈動。

綜上所述,排氣壓力脈動基頻幅值在壓縮機工作過程中占主導(dǎo)作用,需要重點分析與控制。

3 變工況下壓力脈動特性

3.1 轉(zhuǎn)速

當(dāng)蒸發(fā)溫度為6 ℃,過熱度為5 ℃,冷凝溫度為36 ℃,過冷度為5 ℃時,雙螺桿制冷壓縮機位于轉(zhuǎn)子腔排氣段傳感器5測錄的基頻壓力脈動幅值隨轉(zhuǎn)速的變化如圖5所示。隨著轉(zhuǎn)速的升高,傳感器5測錄的基頻壓力脈動幅值整體呈逐漸升高的趨勢。主要是因為當(dāng)運行轉(zhuǎn)速較低時,壓縮機完成吸氣、壓縮和排氣工作過程所需的時間較長,泄漏通道內(nèi)泄漏的制冷劑增多,導(dǎo)致壓縮機壓縮段升壓過程較為平緩,壓力脈動較小。當(dāng)轉(zhuǎn)速升高時,一方面排氣過程持續(xù)時間變短,加劇了一定時間內(nèi)齒間容積與排氣腔控制容積間所進行的質(zhì)量交換程度,使單位時間內(nèi)由排氣孔口流進或流出排氣腔控制容積內(nèi)的氣體質(zhì)量流量增加,從而使排氣孔口處的壓力脈動幅值顯著上升;另一方面壓縮機壓縮過程中的泄漏時間變短,壓縮機泄漏量減小,質(zhì)量流量增大,加劇了排氣腔的制冷劑質(zhì)量波動,從而增大壓力脈動幅值。與此同時,轉(zhuǎn)速的變化又帶來了壓縮機內(nèi)壓縮過程的轉(zhuǎn)變,泄漏量的減少導(dǎo)致壓縮機內(nèi)壓比升高。在轉(zhuǎn)速為1 380~2 400 r/min的范圍時,隨著轉(zhuǎn)速升高,壓縮機運行狀態(tài)逐漸由欠壓縮向內(nèi)外壓比匹配的狀態(tài)轉(zhuǎn)變,僅考慮內(nèi)壓比的變化時,壓縮機排氣壓力脈動應(yīng)逐漸減小,在多個因素的作用下,壓縮機排氣壓力脈動在該轉(zhuǎn)速區(qū)間內(nèi)變化較小。隨著轉(zhuǎn)速的繼續(xù)升高,壓縮機的內(nèi)壓比繼續(xù)增加,壓縮機的過壓縮狀態(tài)更加劇烈,排氣壓力脈動幅值劇烈增大。

圖5 不同轉(zhuǎn)速下傳感器5測錄的壓力脈動基頻幅值

3.2 冷凝溫度

當(dāng)運行轉(zhuǎn)速為3 600 r/min,蒸發(fā)溫度為5 ℃,過熱度為5 ℃時,雙螺桿制冷壓縮機轉(zhuǎn)子腔壓縮段傳感器4和排氣段傳感器5測錄的壓力脈動基頻幅值隨冷凝溫度的變化如圖6所示。轉(zhuǎn)子腔排氣段傳感器5測錄的壓力脈動隨著冷凝溫度的升高而顯著增大,當(dāng)冷凝溫度從34 ℃升至57 ℃,對應(yīng)的排氣壓力從863 kPa升至1 566 kPa,基頻壓力脈動幅值從132.0 kPa升至314.0 kPa,增幅為138%。由于冷凝溫度升高后,系統(tǒng)外壓比增大,壓縮機工作過程由輕微的過壓縮狀態(tài)逐漸演變?yōu)閯×业那穳嚎s狀態(tài),導(dǎo)致排氣腔內(nèi)部分制冷劑回流至壓縮腔。因此,隨著冷凝溫度的升高,由排氣孔口周期性流進或流出排氣腔工作容積內(nèi)的氣體質(zhì)量流量增加,產(chǎn)生的壓力脈動增大。

圖6 不同冷凝溫度時傳感器4和5測錄壓力脈動基頻幅值

由圖6還可知,隨著冷凝溫度的升高,壓縮腔傳感器4的壓力脈動基頻幅值略有上升,說明冷凝溫度的變化對壓縮段的壓力脈動影響較小。因為壓縮過程制冷劑升壓過程主要取決于吸氣狀態(tài)和滑閥內(nèi)容積比,而升高冷凝溫度,僅增大了吸排氣壓差,增加了泄漏量,導(dǎo)致壓縮過程壓力脈動幅值略有上升。

因此,壓縮機排氣過程工作容積內(nèi)壓力脈動受排氣壓力影響較大,壓縮過程壓力脈動受排氣壓力影響較小。

3.3 不同容量調(diào)節(jié)方式對比

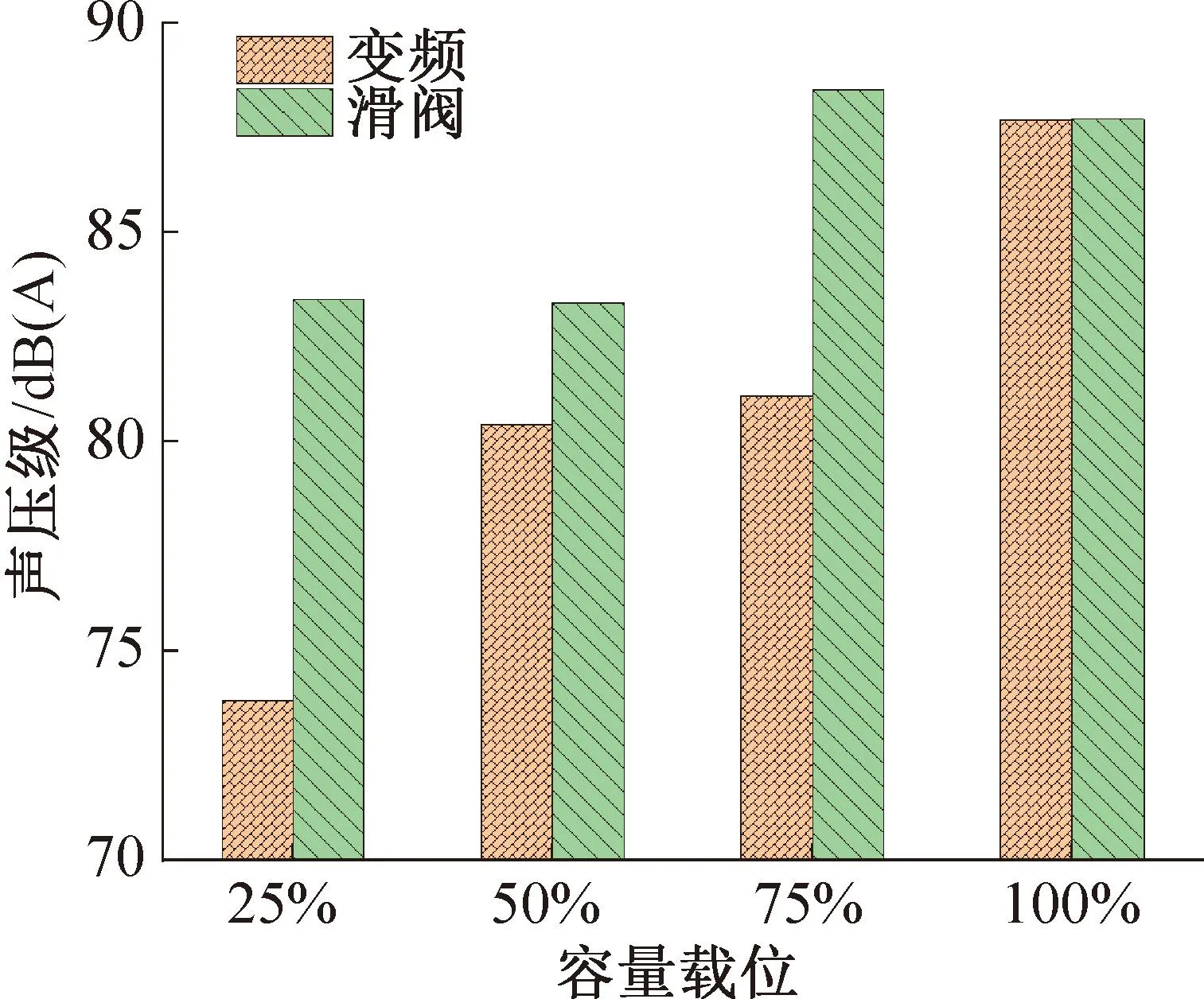

當(dāng)蒸發(fā)溫度為6 ℃,過熱度為5 ℃,冷凝溫度為36 ℃,過冷度為5 ℃的測試環(huán)境下,雙螺桿制冷壓縮機采用容積流量調(diào)節(jié)滑閥和變頻兩種方式控制至相同的制冷量,排氣壓力脈動幅值、噪聲值和COP如表3所示,其隨著容量負荷的變化分別如圖7、圖8和圖9所示。

圖7 不同容量調(diào)節(jié)方式排氣壓力脈動幅值

圖8 不同容量調(diào)節(jié)方式噪聲聲壓級

圖9 不同容量調(diào)節(jié)方式壓縮機COP Fig.9 COP of the compressor with different capacity control methods

表3 不同容量調(diào)節(jié)方式的運行參數(shù)及性能

由圖7可知,采用定頻調(diào)滑閥的容量調(diào)節(jié)方式,壓縮機負載從100%負荷降至25%負荷時,轉(zhuǎn)子腔排氣過程壓力脈動先增大再減小。隨著滑閥開度的逐漸增大,轉(zhuǎn)子腔的部分壓縮段將與吸氣腔連通,導(dǎo)致內(nèi)壓比減小。因此,在系統(tǒng)外壓比不變的情況下,滑閥負載減小造成壓縮機處于欠壓縮狀態(tài),轉(zhuǎn)子腔排氣腔內(nèi)的制冷劑向壓縮腔內(nèi)回流,誘發(fā)較大的壓力脈動,導(dǎo)致75%負荷時壓力脈動幅值大于100%負荷。繼續(xù)降低壓縮機負載,雖然欠壓縮狀態(tài)程度更劇烈,但由于壓縮機流量顯著減小,使單位時間內(nèi)經(jīng)由排氣孔口進出排氣腔控制容積內(nèi)的制冷劑質(zhì)量流量顯著減小,緩解了排氣過程的壓力脈動,因此,壓縮機負載從75%降至25%時,排氣段壓力脈動幅值呈現(xiàn)逐漸減小的趨勢。

隨著壓縮機負載的降低,轉(zhuǎn)速對應(yīng)從3 600 r/min逐漸降至1 380 r/min,基頻壓力脈動幅值從141.0 kPa逐漸降至54.3 kPa。在相同制冷量下,采用變頻調(diào)節(jié)壓縮機壓力脈動幅值要小于滑閥調(diào)節(jié)。當(dāng)負載對應(yīng)滑閥75%開度時,采用變頻調(diào)節(jié)壓力脈動幅值由184.2 kPa降至83.1 kPa,降幅為54.9%;當(dāng)負載對應(yīng)滑閥50%開度時,采用變頻調(diào)節(jié)壓力脈動幅值由159.2 kPa降至72.2 kPa,降幅為54.6%。這是因為采用變頻調(diào)轉(zhuǎn)速的容量調(diào)節(jié)方式,壓縮機內(nèi)外壓比匹配,壓力脈動較小,而采用定頻調(diào)滑閥的容量調(diào)節(jié)方式,壓縮機內(nèi)壓比小于外壓比,處于欠壓縮狀態(tài),產(chǎn)生較大的壓力脈動,從而導(dǎo)致定頻調(diào)滑閥的容量調(diào)節(jié)方式下壓力脈動更為劇烈。

由圖8可知,壓縮機噪聲聲壓級與壓力脈動幅值變化趨勢基本一致,隨著壓力脈動幅值的減小而降低,說明排氣過程壓力脈動是影響壓縮機噪聲的一個關(guān)鍵因素。相對于定頻調(diào)滑閥的容量調(diào)節(jié)方式,采用變頻的容量調(diào)節(jié)方式,壓縮機噪聲值更低,當(dāng)常用制冷量分別對應(yīng)滑閥75%和50%負載時,噪聲分別降低了7.3 dB(A)和2.9 dB(A),說明雙螺桿制冷壓縮機采用變頻的容量調(diào)節(jié)方式在噪聲方面更具優(yōu)勢。

由圖9可知,壓縮機COP隨著負載的降低而減小,壓縮機采用定頻調(diào)滑閥的容量調(diào)節(jié)方式時,效率衰減趨勢更顯著。在滿負荷狀態(tài)下運行時,由于壓縮機采用變頻的容量調(diào)節(jié)方式時需要考慮到變頻器自身的功耗,導(dǎo)致輸入功率略大,COP略低。然而,在部分負荷狀態(tài)下運行時,壓縮機采用定頻調(diào)滑閥的容量調(diào)節(jié)方式時,效率更低,主要是因為滑閥不僅改變了壓縮機的容積流量,而且還改變了壓縮機的內(nèi)壓比,造成內(nèi)外壓比不匹配,甚至導(dǎo)致壓縮機處于嚴重的過壓縮或欠壓縮狀態(tài)下工作,增加指示功率,加劇壓力脈動,降低COP。此外,制冷劑從吸氣腔進入壓縮腔后會通過滑閥旁通口再返回吸氣腔,該過程中增加了不可逆的功率損失,體積流量越小,功率損失越大,效率越低。而壓縮機采用變頻的容量調(diào)節(jié)方式,隨著轉(zhuǎn)速降低,泄漏時間增長,容積效率略有降低,但相對于定頻調(diào)滑閥的容量調(diào)節(jié)方式,當(dāng)常用制冷量分別對應(yīng)滑閥75%和50%負載時,COP分別提升5.5%和17.0%。

綜上所述,在相同制冷量下,壓縮機通過變頻的容量調(diào)節(jié)方式比定頻調(diào)滑閥在壓力脈動、噪聲和COP等方面均具有顯著優(yōu)勢。

4 結(jié)論

為研究雙螺桿制冷壓縮機壓力脈動特性,本文通過實驗測錄了壓縮機工作過程中瞬態(tài)壓力,解析了壓縮機壓力脈動特性,研究了運行轉(zhuǎn)速和冷凝溫度對壓力脈動特性的影響,分析了壓縮機采用變頻和滑閥的兩種容量調(diào)節(jié)方式在相同制冷量下的壓力脈動、噪聲和性能。通過實驗結(jié)果的分析討論,得到如下結(jié)論:

1)螺桿壓縮機壓力脈動來源于壓力和質(zhì)量流量的周期性變化。排氣段壓力脈動顯著,其基頻幅值突出是螺桿制冷壓縮機的一個顯著特征。

2)隨著轉(zhuǎn)速的升高,雙螺桿制冷壓縮機壓力脈動增大,其幅值從轉(zhuǎn)速為1 380 r/min 時的58.6 kPa升至4 200 r/min時的141.0 kPa。

3)隨著冷凝溫度的升高,系統(tǒng)外壓比增大,壓縮機工作過程由輕微的過壓縮狀態(tài)逐漸演變?yōu)閯×业那穳嚎s狀態(tài),排氣壓力脈動逐漸增大,其壓力脈動幅值從34 ℃時的132.0 kPa升至57 ℃時的314.0 kPa。

4)在相同制冷量下,壓縮機通過變頻調(diào)整轉(zhuǎn)速的容量調(diào)節(jié)方式比定頻調(diào)滑閥在壓力脈動、噪聲和效率等方面均具有顯著優(yōu)勢,壓力脈動降低54.6%以上,噪聲值下降2.9 dB(A)以上,COP提升5.5%以上。