鋁硅合金陽極氧化表面黑斑缺陷形成機制研究

葛瑞超,徐勇,甘信柱,汪文洋

(山東建筑大學材料科學與工程學院,山東 濟南 250101)

0 引言

鋁合金是應用最廣泛的輕金屬結構材料之一[1],而其中的鋁硅合金具有比強度高、機械加工性好、易于成形、導電導熱性能優良、成本低且可控等一系列優點[2],已廣泛應用于國民經濟的各個領域,具有廣闊的發展前景。

性質活潑的鋁元素與氧具有良好的結合能力,容易在鋁硅合金表面形成一層致密的氧化鋁薄膜[3],阻隔了合金基體與腐蝕物質間的接觸和反應,提高了合金的耐腐蝕能力。 但自然條件下形成的氧化膜厚度不足,難以達到工業上的耐腐蝕要求[4],因此需要通過電鍍、化學鍍、化學轉化和陽極氧化等技術形成耐蝕性保護膜[5]。 Hu 等[6]和Iewkitthayakorm 等[7]通過對鋁氧化膜生長情況的觀察,提出并完善了鋁合金陽極氧化的生長模型,極大地促進了陽極氧化技術的發展。 陽極氧化技術工藝操作簡單、成本低廉,所制備的氧化膜吸附性強、膜層完整,具有良好的力學和耐腐蝕性能,在工業上得到了廣泛應用。 陽極氧化工藝又稱為鈍化處理,當鋁合金工件作為電化學的陽極時,通過電化學反應在表面形成一層均勻、致密、連續的氧化鋁保護膜,從而達到提高鋁合金的耐蝕性能的目的。 然而,氧化過程中,在工件表面常會形成黑色斑塊等缺陷[8],造成了工件報廢或者返工,增加了工件的生產成本。 淡婷等[8]總結出鋁合金陽極氧化產生黑斑缺陷的典型案例,對避免這類缺陷的出現提出了很好的建議。 但目前相關研究還不夠深入,需要進一步探討陽極氧化缺陷形成的機制。

基于此, 采用掃描電子顯微鏡(Scanning Electron Microscope,SEM)、X 射線衍射(X -ray Diffraction,XRD)和光學顯微鏡(Optical Microscope,OM),對實際生產中的鋁硅合金工件表面黑色斑塊缺陷的端面、切面進行顯微組織和能譜(Energy Disperse Spectroscopy,EDS)分析,結合工藝過程、合金相圖討論缺陷的形成機制,從而達到改善工藝、提高成品率的目的。

1 試驗方法

1.1 合金成分與物相組成

樣品為ZL101A 鋁硅合金工件(Φ500 mm ×10 mm法蘭盤),其冶煉所用鑄錠含有各元素的質量分數為0.25%~0.45%的Mg、6.50%~7.50% 的Si、0.08%~0.20% 的Ti、0.10% 的Cu、0.10%的Mn、0.20%的Zr、0.10%的Zn,余量為Al。 合金的冶煉、變質處理(變質劑為Al-10Sr 中間合金)是在鑄鐵包中進行的,并通過Q235 低碳鋼升液管實施低壓鑄造成型(約750 ℃)。 成型后的鋁硅合金工件中以先共晶α-Al 和共晶體相(α-Al+Si)E為主,但工件中也存在著較多的Fe,與合金中的Al 化合后會形成Fe-Al 化合物相。

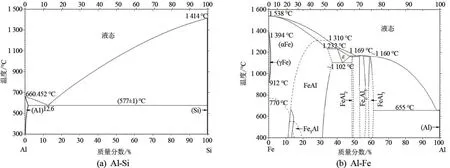

根據圖1(a)Al-Si 合金相圖[9],ZL101A 合金成分在共晶點(12.2%的Si)左側的亞共晶區,因此在平衡凝固過程中首先形成先共晶的α-Al 固熔體相,再形成片狀共晶體(Al+Si)E,在實際生產過程中經過變質處理后,片狀共晶體轉變為粒狀共晶體[10]。 根據圖1(b)Al-Fe 二元合金相圖[9],在富Al 相區,主要以不穩定化合物FeAl3和穩定化合物Fe2Al5相為主,其中富Al 合金熔體在平衡狀態下會發生勻晶轉變,即L?FeAl3,而在655 ℃條件下則會發生共晶轉變的L?FeAl3+α-Al,隨著Fe 體積分數的增加,FeAl3相會分解為Fe2Al5相[11]。

圖1 Al 與Si、Fe 的二元合金相圖

1.2 陽極氧化工藝

ZL101A 鋁硅合金工件的陽極氧化工藝流程為:夾裝?水洗?脫油劑清洗?三級水洗?堿洗?硝酸中和清洗(除灰)?二級水洗?陽極氧化?水熱封閉處理。 其中:夾裝后應使用純凈水超聲波清洗外表灰塵;再脫油劑清洗30~50 s,去除外表面沾染的油污;而采用40~55 ℃的NaOH 溶液(40 g/L)堿洗,去除表面雜質、殘留的自然氧化膜等;除灰則采用硝酸溶液(150 mL/L)中和清洗(針對前期堿洗),并浸泡1~3 min。 電解液為硫酸溶液(100 mL/L),實驗溫度恒定為20 ℃,電壓為15 ~16 V,陽極氧化的時間為40 ~50 min。 電解液配制使用硫酸加純凈水,禁止使用自來水,防止其他礦物質、Cl-等雜質;水熱封閉處理,恒溫75 ~85 ℃,禁止超過90 ℃,封閉時間為10 min;工件以多件懸掛排列的形式置于電解液中。

1.3 樣品制備與檢測

在中心處剖切黑色斑塊試樣,將切割好的試樣按常規鋁硅合金金相制備處理。 試樣分為缺陷表面即宏觀形貌中的端面和剖切面即缺陷內部兩塊。 檢測設備為SEM 和EDS,檢測是在JSM-6380 型掃描電子顯微鏡上進行的,工作電壓為20 kV、掃描距離為10 mm。 OM 分析是在尼康EPIPHOT300 型金相顯微鏡上進行的。 XRD 分析是在 Bruker D8 Advance 上進行的,掃描速度為2(°)/min。

2 結果與討論

2.1 缺陷宏觀分析

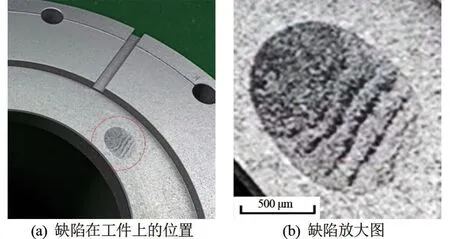

鋁硅合金陽極氧化后的黑色斑塊缺陷宏觀特征如圖2(a)所示。 缺陷在工件中產生的位置比較隨機,既可能出現在工件的端面上,也可能出現在工件鉆孔中。 雖然位置不固定,但均產生在端面一側,即與陰極極板相對的面。 另外,觀察可知工件上的缺陷形貌、尺寸基本是相同的,說明產生黑斑缺陷的外在條件相同。

圖2 黑色斑塊缺陷特征圖

缺陷的主要表面宏觀特征是規則的、具有明顯平滑界線的橢圓形斑塊,曲線外側是均勻的灰黑色斑塊,曲線內側為黑色條紋和灰白色的基底斑塊,如圖2(b)所示。 根據Al-Si 合金相圖及平衡組織特征可知,合金中的灰色組織為固熔體Si 相,當Si 較多的時候顯示為灰黑色,較少則顯示為灰白色。

另外,將工件的端面缺陷處車削1 mm 后,缺陷的宏觀形貌基本沒有變化,表明黑色斑塊缺陷不是僅在表面形成的污染或者化學腐蝕,而是從里到外的一種化學變化。 結合電化學工藝可知其為電化學反應導致的合金組織結構轉變。

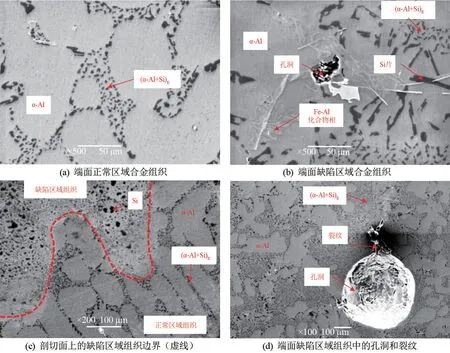

2.2 顯微組織分析

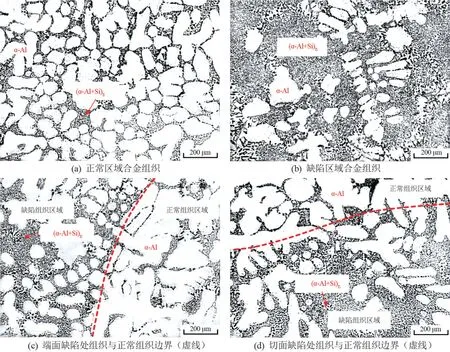

通過對黑色斑塊缺陷區域的切割制樣,可以分析表面部位(宏觀形貌中的端面)和剖面部位(垂直于端面的縱切面)的顯微組織形貌特征。 切割取樣時,保留了黑斑缺陷周圍的正常區域,方便對比分析。 缺陷組織(黑色斑塊)和正常組織(未出現缺陷)區域的光學顯微分析結果如圖3 所示。 沒有出現缺陷的正常合金組織區域如圖3(a)所示,樣品組織為粗枝晶狀先共晶α-Al 和粒狀共晶體組織(α-Al+Si)E,這是典型的變質鋁硅合金組織。 其中,先共晶α-Al 的表現較為粗大,且出現一次枝晶和二次枝晶形貌,在整個晶體中的體積分數比較高,達到了50%~60%(根據顯微組織估算的體積分數,下同)。 對于變質處理后的粒狀共晶體(α-Al+Si)E,其中Si 相的分布均勻、顆粒較小,沒有明顯的規則形貌,在合金組織中的體積分數<50%,沒有形成團簇性聚集區。

圖3 OM 顯微組織圖

在缺陷組織區域,組織形貌發生了很大變化,如圖3(b)所示。 (1) 先共晶α-Al 的體積分數明顯減少,僅達到了30%甚至更少,而粒狀(α-Al+Si)E共晶體則明顯增多,達到了70%;(2) 組織形貌上α-Al 相的尺寸明顯減少,且基本失去了粗枝晶的一次或二次枝晶的形貌特征,表現為塊體狀(球狀或者粗棒狀),并趨于排成一列分布,處于枝晶形成的初期形貌;而(α-Al+Si)E共晶體中除了粒狀Si 形貌,也出現了大量細片狀Si 顆粒。

由圖3(c)和(d)可知:缺陷組織中的α-Al 相部分保留了粗枝晶狀態,離邊界線越遠,其尺寸越小且失去粗枝晶的特征;相應地,離邊界線越遠的缺陷組織中,粒狀(α-Al+Si)E共晶體的團聚狀態越明顯,體積分數也明顯增多,表明在熱影響區內的組織產生了相變和再分布,即發生了α-Al 相減少與共晶體相增多的現象。 通過圖3(c)和(d)中虛線兩側的對比可知,相比于正常組織,缺陷區域組織分布并不均勻,黑灰色鋁硅共晶組織明顯增加。 觀察圖3(d)切面缺陷區域中的組織,存在大量的共晶體并且和端面缺陷表現相同,說明缺陷具有一定深度,表明缺陷并非陽極氧化后,僅在表面形成的污染或者化學腐蝕,而是具有基體組織變化的異常缺陷。

合金正常區域組織和缺陷區域組織的SEM 二次電子模式下的組織對比如圖4 所示。 圖4(a)和(b)對比發現,在同樣放大的情況下,正常區域組織中的變質鋁硅合金的組織形貌特征依舊明顯,由先共晶的α-Al 固熔體相和粒狀共晶體(α-Al+Si)E組成。 而在缺陷區域組織中,先共晶的α-Al 相失去了粗枝晶的一次或二次枝晶的形貌特征,共晶Si 形貌呈現出細片狀,并且在缺陷區域中出現襯度明顯不同的魚骨狀或網絡狀形態的化合物相,在正常區域組織中卻并未發現該形態的化合物相。

圖4 SEM 二次電子模式下的組織圖

一般情況下,鑄造鋁硅合金中的特殊化合物相有強化相與雜質元素引起的雜質化合物相[12],常規的強化相或者雜質化合物相在鑄造鋁硅合金中呈現針片狀,并且不易觀察,此處形貌復雜的特殊化合物相還須進一步分析確定。 相較于圖4(a)正常合金組織,端面(黑斑缺陷的表面位置)上的缺陷組織(如圖4(b)所示)和剖切面(黑斑缺陷的內部位置)上的缺陷組織(如圖4(c)所示)都發生了明顯的變化,證明了相轉變過程的存在。 分析表明,端面上的共晶Si 形貌呈現細片狀,而剖切面上的共晶Si 以大塊狀(球形)為主。 圖4(c)同時給出了正常合金組織與缺陷組織的對比。 在正常合金組織中,α-Al 相呈現典型的粗枝晶狀態,粒狀(α-Al+Si)E共晶體分布在α-Al 相枝間。 而經歷相轉變的缺陷區域中,α-Al 粗枝晶基本難以分辨,全部轉變為均勻分布的(α-Al+Si)E共晶體,同時共晶Si 顆粒也發生了明顯的粗化,呈現明顯的黑色球狀團聚。 另外,在端面缺陷組織中還存在著球形孔洞和微裂紋,兩者相連接。觀察孔洞周圍的組織,發現孔洞周圍存在較多的鋁硅共晶體組織,如圖4(d)所示。

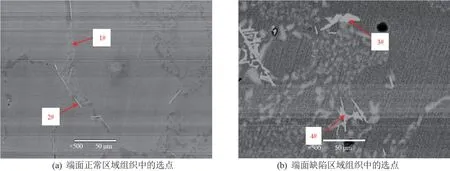

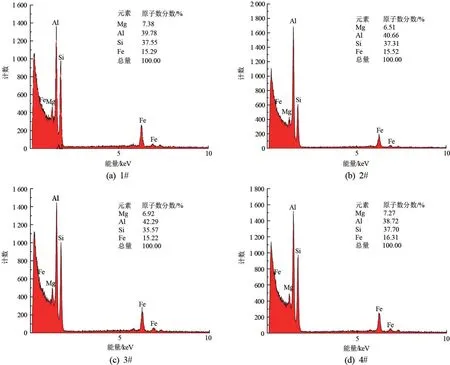

2.3 相成分分析

相較于OM,SEM 可以明顯發現魚骨狀或網絡狀分布的化合物相,為了確定這些化合物相的組成,采用EDS 和XRD 技術分析其成分,分別如圖5 ~7所示。 圖5(a)端面位置正常區域組織中的特殊化合物相為針片狀;而圖5(b)端面位置缺陷組織中的特殊化合物相則為復雜的魚骨狀或網絡狀。 分析該特殊化合物的EDS 能譜,發現正常區域組織中的針片狀化合物與缺陷區域組織中魚骨狀或網絡狀化合物中均含有大量的Fe,雖然兩者形態不同,但是成分類似,說明兩者均為Fe-Al 化合物。 一般情況下,富鐵的相都能夠保持其凝固時的形態,而缺陷處的富鐵相形態卻發生了變化,說明缺陷處發生了相的轉變,從而導致這些富鐵金屬間化合物相形貌特征的復雜化。 一般認為,微觀縮松會導致疲勞強度降低,嚴重損害材料的性能,而富鐵相將會引起微觀縮松,如圖4(b)所示。 有研究者[13]認為,由富鐵相引起的微觀縮松有可能成為裂紋起始點。

圖5 正常及缺陷區域選點圖

另外,EDS 分析還發現了比較多的Mg,一般情況下ZL101A 合金結晶過程首先為α-Al 的結晶,其次為L?α-Al+Si 二元共晶反應, 直到完全凝固為止。在不平衡結晶時,Mg 不能完全進入α-Al 中,導致液相Mg 升高,這是由于快速凝固過程中Mg 原子無法通過擴散進入到α-Al 中,從而在晶界處偏聚[14]。

考慮到所用鑄鋁合金工件的生產過程,可以確認其中的Fe 是在冶煉和低壓鑄造生產過程引入。由于低壓鑄造過程中采用低碳鋼材料的吸液管部件,以及其他的鐵基合金坩堝、工具、置預件等部件,導致在熔融鋁液的高溫沖蝕作用下大量Fe 進入鋁液中。 通常情況下Fe 以Fe-Al 化合物的形式存在于鋁硅合金中,如FeAl3、Fe2Al5相[15],并可以在正常合金組織中觀察到條狀Fe-Al 化合物的存在。 根據圖6 的4 個選點(1#~4#)EDS 能譜可知,富鐵相中的Al-Fe 的原子數比約為3∶1。 對比分析圖7 端面缺陷區域XRD 衍射峰,可知熱影響區中存在FeAl3、Fe2Al5相,說明在陽極氧化工藝條件下的缺陷形成過程中,缺陷位置處出現了局部的溫度異常升高,從而導致合金發生了熔化,而合金從液態到固態的相變過程非常迅速,難以實現擴散性平衡相變(L?FeAl3、L?Fe2Al5)。 根據Al-Fe 二元相圖可知,通過非平衡凝固形成高溫亞穩相(FeAl3),再形成低溫下的穩定相(Fe2Al5),此過程會隨著環境條件變化形成共晶體(α-Al+FeAl3/Fe2Al5)E,為魚骨狀或者網絡狀組織,如圖4(b)和圖5(b)所示共晶體組織[15]。

圖6 正常及缺陷區域EDS 分析圖

另外,陽極氧化黑斑缺陷形成過程處于一個特殊的環境,在外接電源的作用下,會受到電場、磁場的作用,Fe-Al 化合物可能會優先沉積于工件表面,但此推論需要在后續工作中進一步驗證。

2.4 黑斑缺陷產生機制

在ZL101A 工件的生產過程中,原材料、低壓鑄造工藝、生產環境等基本相同。 據生產信息可知,該產品已經生產近2 000 件,此前均未出現這樣的缺陷。 而在陽極氧化后卻連續出現了幾個批次的黑斑缺陷問題件,因此推測缺陷的產生為陽極氧化工藝問題。 工件缺陷產生的過程中物相的體積分數和組織形貌都發生了明顯變化,表明此過程中發生了相變反應。 根據相變理論[16],相變驅動力是合金相變的必要條件,是相變能夠發生的基本判據。 合金中的相變驅動力主要受溫度影響,在一定條件下也受宏觀應力的影響。 鋁硅合金陽極氧化過程中沒有應力條件,因此不考慮應力的影響。 根據陽極氧化的工藝條件,其常規處理工藝溫度條件非常低,無法達到合金相變的驅動力要求;同時,根據宏觀組織特征,也排除了化學腐蝕的影響。 由此可知,鋁硅合金陽極氧化黑斑缺陷的產生,與工藝過程中的高溫條件有關,即在正常工藝過程中出現了局部電流密度異常,而又因為工件與電解液之間的接觸電阻存在,導致放電位置熱量急劇升高,為相變提供了驅動力,從而發生了相變反應。

當鋁合金陽極氧化出現嚴重的工藝問題時,可能會導致工件的氧化燒損發生,即由于局部電流密度過大而造成燒損,且燒損位置的合金基體會發生部分或全部的熔化[17]。 結合陽極氧化的電化學原理及黑斑缺陷宏觀形貌的同一性,可以推斷在陽極氧化過程中,缺陷位置處發生了集中放電現象[18],這是由于電流分布的原因,會造成特殊的黑斑特征(如條紋)且基本具有統一的尺寸和形貌。

同時,因為工件是浸泡在電解液中處理,因此集中放電導致的熱影響區在表面上受到了限制,產生了明顯的邊界(如圖1 所示)。 而在工件內部熱影響區也受到了限制,沒有造成大面積的擴散,從而也在內部形成了缺陷組織(熱影響區)與正常組織的界面,如圖3(c)、(d)和圖4(c)中的虛線所示。 由此可知,在集中放電過程中,(α-Al+Si)E共晶體和α-Al 會發生部分熔融轉變為液相,但因為工件處于電解液中且熱影響區處于工件表面,因此液相會迅速凝固,其轉變速度非常快,抑制了擴散性相變過程,而導致α-Al 相無法再次長大。 相應的,因為共晶轉變過程非常快,從而導致了共晶體相體積分數的明顯增多;同時,快速冷卻也抑制了變質劑對Si結晶相的作用,從而在共晶體中形成了細片狀的Si粒子。

另外,缺陷組織中存在球形孔洞,如圖4(d)所示。 說明在液體狀態下的合金與電解液間產生了大量的氣泡,并進入金屬熔體內部,且在隨后的快速凝固過程中遺留下來,形成了球形孔洞。 而快速凝固導致孔洞周圍形成大量共晶體,孔洞周圍存在微小裂縫則是因為凝固應力集中。

根據上述分析可知,黑斑缺陷的產生主要來自工件表面的集中放電,與工件位置處的電流分布不均勻和密度過大有關。 初步分析認為,出現此種情況可能與電解液的均勻性、電極板的放置方式、電流控制、工藝溫度控制等有關,具體的原因需要在生產過程中,視相關實際情況進行參數調整以逐步排查,并在后續的處理工藝上,及時做出調整。

3 結論

通過金相顯微組織特征和成分分析,確定了陽極氧化過程中鋁硅合金工件黑斑缺陷的形成機制,得到以下結論:

(1) 與周圍正常合金顯微組織對比,陽極氧化鋁硅合金的黑斑缺陷區域組織的體積分數、形貌與分布情況都發生了顯著的變化,從而造成了缺陷的特殊宏觀組織特性。

(2) 鋁硅合金工件中的雜質Fe 主要以FeAl3和Fe2Al5化合物的形式存在,陽極氧化后黑斑缺陷處的富鐵相是二元鐵鋁化合物形成的共晶體組織。

(3) 黑斑缺陷的形成機制是一種相轉變過程,黑斑缺陷的形成與陽極氧化過程中的電化學工藝引起的高溫有關。