塔式太陽能熱發電站吸熱塔的電氣系統設計要點分析

劉世友,張 文

(西北電力設計院有限公司,西安 710075)

0 引言

隨著中國太陽能熱發電項目的不斷建設,其電氣系統設計的經濟性和合理性越來越受到關注,而對于電氣系統設計而言,負荷中心的設置和電纜敷設是關鍵影響因素。

在塔式太陽能熱發電站中,吸熱塔的大部分負荷位于其頂部的吸熱器附近,電氣系統的設計需要綜合考慮吸熱塔負荷電源設計的合理性和可靠性。基于此,本文在對塔式太陽能熱發電站吸熱塔的負荷特性和電氣設備布置進行分析的基礎上,根據吸熱塔的結構特點及檢修需求,結合電纜鎧裝的型式和特點,對吸熱塔電氣系統的接線方案及盤柜布置要點進行總結。

1 吸熱塔的負荷特性分析

1.1 吸熱塔的工作原理

塔式太陽能熱發電站的工作原理是在較大面積的場地上裝有多臺大型太陽能反射鏡(即定日鏡),每臺定日鏡都各自配有跟蹤機構,可準確地將太陽光反射并集中到1 個吸熱塔頂部的吸熱器上;然后通過接收器把吸收的太陽光能轉化成熱能,再將熱能傳給工質,經過儲熱環節,再輸入蒸汽發生器,驅動汽輪機做功,帶動發電機,最終以電能的形式輸出。

對于塔式太陽能熱發電站而言,吸熱器一般安裝在吸熱塔頂部。在儲熱過程中需要通過冷鹽泵將熔鹽輸送至上塔熔鹽管道,然后進入吸熱器被加熱,加熱后的熔鹽再通過下塔熔鹽管道輸送返回至熱鹽罐。

1.2 吸熱塔的負荷分析

吸熱塔的負荷包括爐箱(含聯箱)電加熱器、電伴熱系統、事故空壓機、熱控儀表及控制電源、暖通系統(包括塔頂風機、配電室的空調設備等)、照明檢修、吸熱塔塔內電梯、塔頂檢修吊車等。

電伴熱系統主要分為輔助電伴熱系統(例如閥門電伴熱系統)、熔鹽管道電伴熱系統和吸熱器電伴熱系統。其中,輔助電伴熱系統是在發電機組停機或啟動時,根據環境溫度和設備情況決定其是否運行。

以某100 MW 塔式太陽能熱發電站為例,其吸熱塔主要負荷如表1 所示。

表1 某100 MW 塔式太陽能熱發電站的吸熱塔主要負荷Table 1 Main load of heat absorption tower of a 100 MW tower CSP station

根據表1 的負荷值分析得出:

1)吸熱塔負荷中,占比較大的主要為爐箱(含聯箱)電加熱器、吸熱器電伴熱系統及熔鹽管道電伴熱系統,此部分負荷一般在發電機組啟動時配合冷鹽泵運行,因此在熔鹽管道及吸熱器注鹽前需要對其進行提前預熱。在發電機組熱備用或者熔鹽集熱系統短暫停止運行時,需要根據環境溫度及停運時間的長短,選擇性投入部分電加熱負荷或電伴熱負荷,以保證熔鹽集熱系統在具備條件時能夠快速投入運行。當熔鹽注入熔鹽管道及吸熱器后,電加熱負荷及電伴熱負荷可退出運行。由于電加熱負荷及電伴熱負荷為吸熱塔內主要負荷,負荷容量較大且運行工況復雜,因此其也是影響吸熱塔變壓器容量選型的主要因素。考慮到塔底部分的熔鹽管道電伴熱負荷距離儲換熱動力中心更近,因此,吸熱塔下部區域的電伴熱負荷可考慮由儲換熱動力中心供電,計算吸熱塔變壓器容量時可以不考慮吸熱塔下部區域的電伴熱負荷。

2)塔頂檢修吊車及塔頂卷揚機只在建設階段或者檢修狀態下才需要運行,因此在計算變壓器容量時可以不考慮這兩項負荷。

3)暖通設備(例如塔頂風機)在發電機組正常運行及停機時均需要運行,因此在計算變壓器容量時需要考慮暖通系統負荷。

為保證吸熱器的安全穩定運行,吸熱器進、出口均設有緩沖罐,以確保若冷鹽泵因故失效時,可以通過緩沖罐壓縮空氣來維持熔鹽的短時持續流動,以配合定日鏡進行散焦,防止吸熱器被燒壞。因此,吸熱塔設置了事故空壓機,事故空壓機一般布置在吸熱塔0 m 層(即塔底)或動力島(即汽輪發電機組及其輔助系統),可根據工藝需要由保安段供電。

1.3 吸熱塔的配電系統設計方案

1.3.1 吸熱塔動力中心(PC)的設置

考慮到吸熱塔負荷多數靠近塔頂位置,因此在吸熱塔塔頂設置了電氣配電室并配有PC,可大量節約動力電纜的用量。

當吸熱塔負荷容量較大時,需要設4 臺吸熱塔變壓器,兩兩備用,廠用電系統可采用變壓器暗備用接線方案,具體如圖1 所示。考慮到吸熱塔主要負荷運行的特殊性及受吸熱塔布置空間的限制,也可采用變壓器明備用接線方案,如圖2 所示。

圖1 變壓器暗備用接線方案Fig. 1 Hidden backup wiring scheme of transformer

圖2 變壓器明備用接線方案Fig. 2 Clear backup wiring scheme of transformer

當吸熱塔負荷容量較小時,建議采用2 臺變壓器暗備用接線方案,可減少設備投資,較變壓器明備用方案更經濟。當吸熱塔負荷容量較大時(對應汽輪發電機組容量較大),建議采用變壓器明備用接線方案,可以減少電氣配電室占用的面積,還可以減少中壓開關柜、中壓電纜及變壓器數量,是一種較為經濟的設計方案。

1.3.2 電動機控制中心(MCC)的設置

吸熱塔的負荷除爐箱(含聯箱)電加熱器、電伴熱系統等重要負荷之外,還有部分保安負荷,例如事故空壓機、航空障礙燈等,因此推薦在吸熱塔電氣配電室設置吸熱塔保安MCC 段,電源由塔式太陽能熱發電站動力島保安PC 段引接,作為吸熱塔內保安負荷的引接電源。

1.3.3 不間斷電源(UPS)的設置

針對吸熱器控制部分,考慮到節省電纜用量、優化接線,在吸熱塔內設置相應的分散控制系統(DCS)盤柜,對應的需考慮設置UPS。若UPS設置在吸熱塔內,將增加運維的難度和工作量,且吸熱塔UPS 負荷不大,因此可考慮與塔下的儲換熱系統共用UPS,即將UPS 布置在儲換熱電控樓內,基于電纜壓降考慮,共用UPS 時,其電壓可采用380/220V。

2 電氣設備布置

2.1 吸熱塔的電氣設備布置

吸熱塔負荷主要集中于吸熱塔頂部,例如:爐箱(含聯箱)電加熱器布置在環形的吸熱器內部,其負荷占供電負荷的主要部分;電伴熱負荷主要考慮吸熱塔塔頂至中部的熔鹽管道,吸熱塔下部的熔鹽管道電伴熱控制柜考慮沿吸熱塔從下往上,由儲換熱動力中心供電。綜合考慮電纜量最少、敷設方便及靠近負荷中心的原則,吸熱塔電氣配電室的設置應盡量靠近吸熱器,即布置在吸熱塔頂部,采用高位布置。

因吸熱塔中的PC、MCC、爐箱(含聯箱)電加熱器及電伴熱控制柜等數量較多,再加上吸熱塔平面一般為圓形,塔內還設有樓梯、電梯、電梯前室及熔鹽管道上、下塔預留孔等,因此與常規電氣配電室所布置位置不同,吸熱塔內電氣配電室的空間緊張,需要同時考慮土建、機務、控制系統(含DCS)及暖通系統在吸熱塔內的整體布置方案,必要時電氣配電室可采用兩層或多層布置。若空間條件滿足時,吸熱塔的控制室可與電氣配電室同層布置。

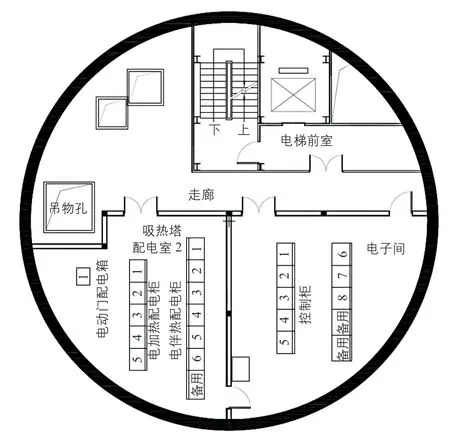

某塔式太陽能熱發電工程的吸熱塔總高度為220 m,其下部混凝土塔筒的高度為180 m。吸熱塔電氣配電室采用兩層布置,分別布置在吸熱塔148 m 層和154 m 層。其中,148 m 層布置吸熱塔工作MCC 段、吸熱塔保安MCC 段及熔鹽管道電伴熱控制柜;154 m 層布置吸熱器廠家設備,比如,爐箱(含聯箱)電加熱器及熔鹽管道電伴熱控制柜等。這兩層的盤柜布置平面圖分別如圖3、圖4 所示。此盤柜布置方式可減少電纜迂回,減少電纜長度及電纜敷設工程量。

圖3 吸熱塔148 m 層的盤柜布置平面圖Fig. 3 Cabinet layout plan of 148 m floor of heat absorption tower

圖4 吸熱塔154 m 層的盤柜布置平面圖Fig. 4 Cabinet layout plan of 154 m floor of heat absorption tower

2.2 電氣設備布置的關鍵因素

因電氣配電室為高位布置,為便于變壓器和盤柜的安裝、檢修,電氣配電室所在層的樓板設置吊物孔,利用吸熱塔頂部的檢修吊車完成相關電氣設備的起吊。同時,由于吸熱塔內部空間有限,可將電氣設備分層布置。電氣設備布置的關鍵因素如表2 所示。

表2 電氣設備布置的關鍵因素Table 2 Key factors in electrical equipment layout

3 電纜敷設

3.1 電纜敷設路徑

電纜從吸熱塔底部進入,需要考慮吸熱塔內塔底到塔頂電氣配電室的電纜敷設路徑。熔鹽管道從吸熱塔塔底到塔頂均需要進行電伴熱,負荷也較為分散,需要考慮分支電纜敷設路徑。另外,由于吸熱塔內空間有限,且塔內筒壁向內傾斜,不利于電纜橋架及電纜豎井的安裝。

根據吸熱塔內部布置結構,塔內大部分空間用于安裝冷鹽和熱鹽的熔鹽管道、檢修平臺等,同時還需要預留必要的檢修空間。從多個已執行的塔式太陽能熱發電項目來看,選擇塔內樓梯或電梯側壁作為豎向電纜通道位置是最為合理的。由于豎向電纜通道從塔底到塔頂的電氣配電室,跨域距離大,檢修平臺之間的高度差通常在20~30 m,給電纜敷設及檢修維護帶來一定困難;同時,為減少與熔鹽管道設施的交叉,豎向電纜通道采用單層梯式橋架多排敷設的方式。吸熱塔內電纜橋架的布置平面圖如圖5 所示。

圖5 吸熱塔內電纜橋架的布置平面圖Fig. 5 Layout plan of cable tray inside heat absorption tower

考慮到電纜敷設及檢修的便利性,電纜敷設和檢修可利用吸熱塔內閥門管道層的檢修平臺,必要時可在電纜橋架旁設置檢修步道。

吸熱塔電氣配電室采用多層布置時,最上層的電氣配電室中,盤柜采用“上進上出線”的方式,可減少與吸熱塔頂部吸熱器負荷之間的電纜長度;最下層的電氣配電室中,盤柜采用“上進上出線”的方式,可以減少配電室下方檢修平臺的設置,在電氣配電室內即可完成電纜敷設及檢修工作。

3.2 電纜選型

發電廠常用的電纜護層包括鋼帶鎧裝和鋼絲鎧裝兩種,其中,鋼帶鎧裝主要考慮直埋或多層敷設時的抗壓性;鋼絲鎧裝的主要作用是抗拉,適合在垂直敷設的場合使用[1]。由于吸熱塔的電氣配電室采用高位布置,豎向電纜較長,需要著重考慮電纜自重造成的拉力。在GB 50217—2018《電力工程電纜設計標準》中有關于電纜選型的要求,在電纜位于高落差的受力條件時,多芯電纜宜具有鋼絲鎧裝[2]。目前塔式太陽能熱發電項目中,通常上、下塔電纜的跨度都在100 m以上,因此按照GB 50217—2018 的要求并結合電纜的特性,應考慮采用鋼絲鎧裝電纜。

電纜鎧裝層的拉伸應力應符合下式要求:

式中:σ為金屬絲的拉伸應力,Pa;P為金屬絲的張力,N;a為金屬絲的絞合角度,(° ),一般為25°~75°;d0為金屬絲的直徑,m;n為金屬絲根數或金屬帶層數。

大截面電纜垂直敷設時,金屬絲的張力按照電纜垂直段的重力考慮,鋼絲鎧裝層的抗拉強度需大于電纜自重,具體的電纜設計由廠家按此要求完成。在使用抗拉強度求許用應力時,安全系數一般取3,可在電纜招標過程中提出相關要求[3]。常用電纜護層材料的抗拉強度和許用應力[3]如表3 所示。

表3 常用電纜護層材料的抗拉強度和許用應力[3]Table 3 Tensile strength and allowable stress of commonly used cable sheath materials[3]

針對小截面的電纜,若經過計算電纜導體自身拉力已滿足使用要求,可不再要求使用鋼絲鎧裝電纜。

電纜除了采用鋼絲鎧裝外,還需按GB 50217—2018 的要求采用垂直敷設多點固定的方式,以增加安全性。電纜固定夾具安裝間距需滿足以下計算式[3-4]:

式中:L1為固定夾具或固定點的間距,m;F為固定夾具對電纜的緊握力,N;W為電纜單位長度的重力,N/m;Sf為安全系數,通常取大于等于4。

固定夾具對電纜的緊握力可根據固定夾具的數量,按固定夾具之間的電纜自重考慮。鋼絲鎧裝電纜分為細鋼絲鎧裝電纜和粗鋼絲鎧裝電纜兩種,這兩種電纜的抗拉強度不同,在具體工程設計時,需要根據垂直敷設電纜的高差和固定夾具或固定點的間距,經過計算后確定,必要時應要求電纜廠家配合選型。

4 結論

本文對塔式太陽能熱發電站吸熱塔的負荷特性和電氣設備布置進行了分析,提出了吸熱塔電氣系統的設計方案要點。分析結果表明:

1)結合吸熱塔內其他負荷需求,推薦采用MCC 就地布置和UPS 綜合利用的設置原則;同時根據吸熱塔內電氣設備的型式,給出了典型的電氣設備布置方案及影響其布置的關鍵因素。

2)根據吸熱塔的結構特點及塔內布置情況,提出了吸熱塔內的電纜采用豎向電纜通道及單層梯式橋架多排敷設的方式,確定了電氣配電室內的電氣盤柜采用“上進上出線”的設計原則。

3)由于吸熱塔內電纜采用垂直敷設方案,提出大截面電纜應考慮電纜自重的影響,推薦使用鋼絲鎧裝電纜,并給出了相應的鎧裝層拉伸應力的計算方法。

綜上所述,電氣系統的設計方案兼顧了合理性、可靠性和運行檢修維護便利性的原則,對塔式太陽能熱發電項目吸熱塔的電氣系統設計具有重要的參考意義。