鑄造雙相不銹鋼晶間腐蝕試驗方法探討

寧尚鋒,欒天紅,張磊磊,任振偉,寇成

1.大連蘇爾壽泵及壓縮機有限公司 遼寧大連 116000

2.中船雙瑞(洛陽)特種裝備股份有限公司 河南洛陽 471000

1 序言

所謂雙相不銹鋼是在不銹鋼的組織中鐵素體與奧氏體約各占一半,一般較少相的含量也需要達到30%。通過正確的控制化學成分和熱處理工藝,將奧氏體不銹鋼所具有的優良韌性和焊接性與鐵素體不銹鋼所具有的較高強度和耐腐氯化物應力腐蝕性能結合在一起,使雙相不銹鋼兼有鐵素體不銹鋼和奧氏體不銹鋼的優點[1]。

目前,雙相不銹鋼已經發展了三代。

第一代:以美國20世紀40年代開發的329型不銹鋼為代表,被廣泛應用于硝酸裝置的熱交換器管道。

第二代:20世紀60年代中期,瑞典開發了專為提高耐氯化物腐蝕斷裂的3RE60型雙相不銹鋼,其焊接及成形性能良好,廣泛代替304L、3016L不銹鋼用作耐氯離子應力腐蝕的材料。20世紀70年代以來,隨著二次精煉技術AOD和真空精煉技術VOD及連鑄技術的普及與發展,容易冶煉出超低碳素鋼(wC≤0.03%),同時發現氮作為奧氏體形成元素對雙相不銹鋼有重要作用,典型的鋼種有20世紀70年代由瑞典研制的SAF2205,對應的美國牌號為UNS S31803。

第三代:20世紀80年代后期發展起來的超級雙相不銹鋼,牌號有SAF2507、U R52N+、Zeron100等,這類鋼的特點是碳含量低(wC=0.01%~0.02%),鉬含量、氮含量高(wMo≈4%、wN≈0.3%),此類鋼具有優良的耐孔蝕性能,孔蝕抗力當量值即點蝕當量(Pitting Resistance Equivalent Number,簡稱PREN值)>40%。

2 問題的提出

晶間腐蝕是金屬材料的晶粒邊界在特定腐蝕介質中受到腐蝕、使晶粒之間喪失結合力的一種局部破壞現象,主要為奧氏體不銹鋼焊后因碳化鉻析出所導致的鉻貧化而引起的腐蝕敏感性增加的現象[2]。

目前,中船雙瑞(洛陽)特種裝備股份有限公司生產的鑄造雙相不銹鋼屬于第三代雙相不銹鋼。但近期遇到多個客戶要求進行晶間腐蝕試驗時出現了一些問題:ASTM A995 5A雙相不銹鋼(以下簡稱5A)按照ASTM A262—2015《奧氏體不銹鋼晶間腐蝕敏感性檢測方法》規定的B法經675℃×1h敏化處理,在沸騰的硫酸鐵-50%硫酸溶液浸泡120h后,試樣成為泥狀,腐蝕嚴重,與雙相不銹鋼耐晶間腐蝕的特性嚴重不符。

3 耐腐蝕性試驗方法

雙相不銹鋼耐晶間腐蝕的理論有以下三種[1]。

1)鐵素體的存在增加了晶界和相界的面積,因而降低了單位面積上的碳化物沉淀量,鋼的抗晶間腐蝕能力得以提高。

2)鐵素體中的鉻含量比奧氏體中高很多,且鉻的擴散速度也比在奧氏體中快,雖然在相界和晶界析出鉻的碳化物時消耗了鐵素體中的部分鉻,但很容易得到補償,不易形成貧鉻區;當wC<0.03%奧氏體晶間腐蝕敏感性明顯降低。

3)鐵素體相的存在可以減少在奧氏體晶界的連續沉淀物。TEDMON曾提出了熱力學假說對此加以解釋,認為雙相不銹鋼需要一個較低的鎳含量和較高的鉻含量,這兩種情況都降低碳的活度系數,使M23C6臨近的基體中鉻含量增加,從而提高了鋼的晶間腐蝕抗力。

張娟娟等[3]研究了00Cr25Ni7Mo4N雙相不銹鋼經敏化處理(650℃×2h,空冷)后按照GB/T 4334.5—2000《不銹鋼硫酸-硫酸銅腐蝕試驗方法》在微沸的硫酸-硫酸銅溶液中連續煮沸16h。試樣彎曲180°后,材料發生脆性斷裂,出現晶間腐蝕敏感性。作者認為,00Cr25Ni7Mo4N經敏化處理后在晶界和晶粒內部析出R相(Fe2Mo)等脆性相,這些相的析出引起材料脆化,晶間腐蝕標準(GB/T 4334.5—2000)中的常規彎曲法不適用于判斷雙相不銹鋼00Cr25Ni7Mo4N是否發生晶間腐蝕,建議采用金相法判斷。而這類析出相在3萬倍掃描電鏡下才能看到,也不易判斷材料是否有晶間敏感性。

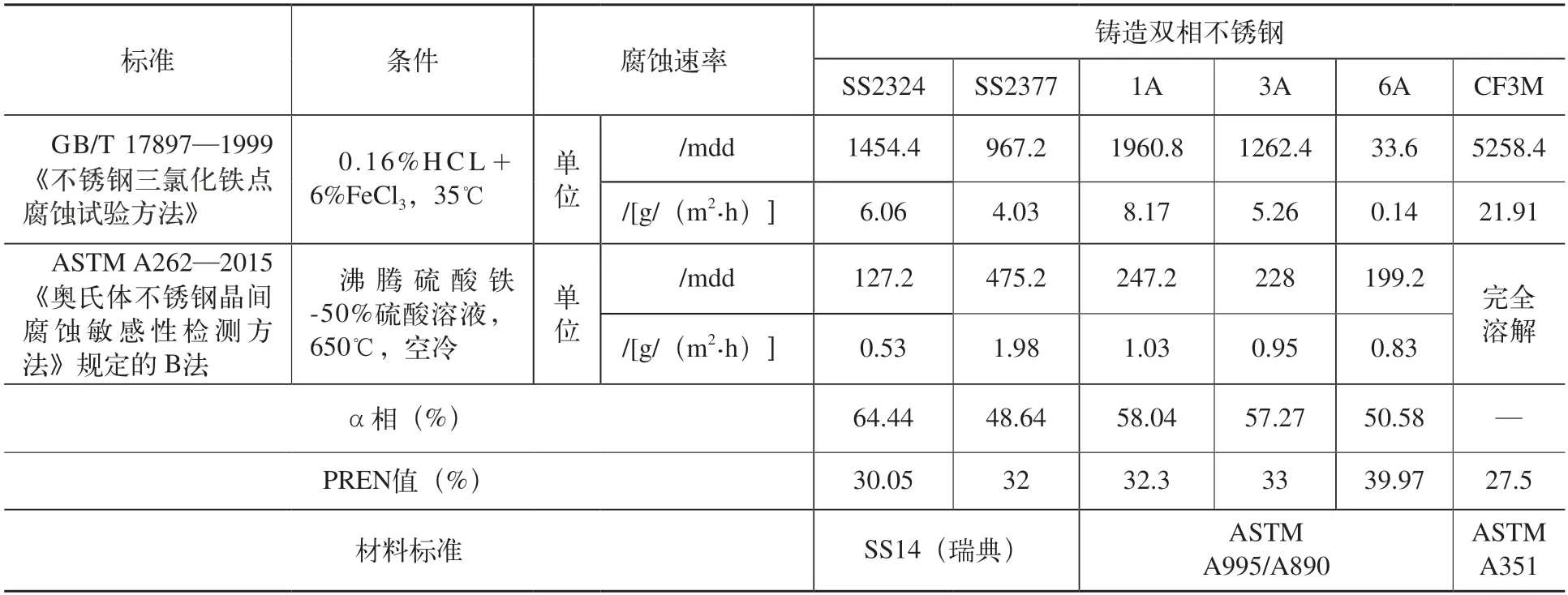

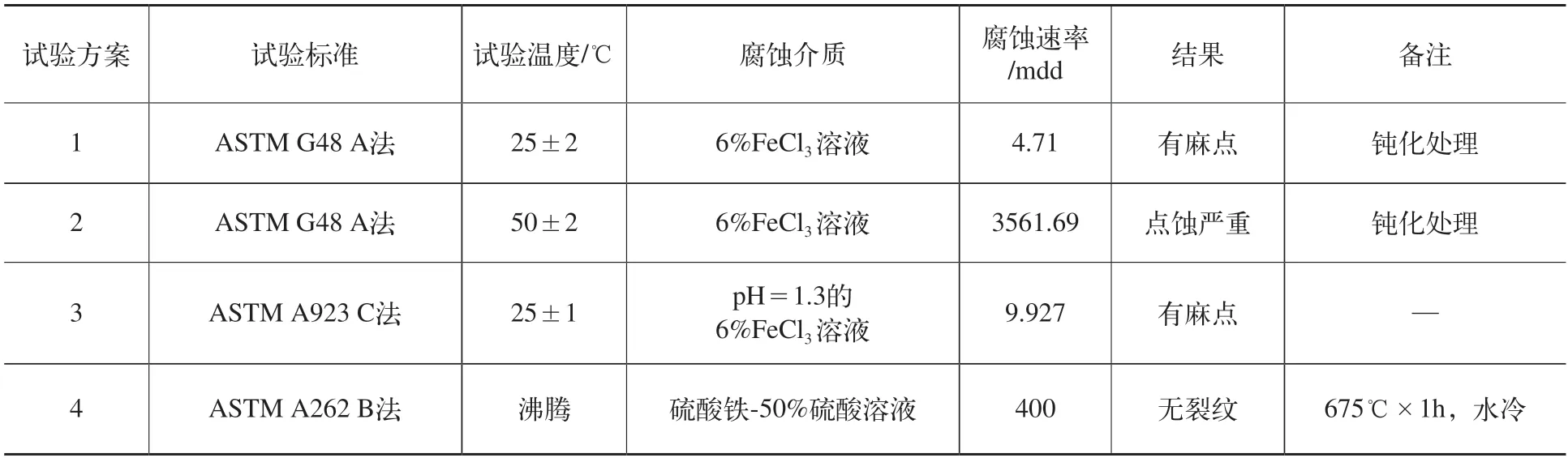

董飛[4]也對幾種鑄造雙相不銹鋼進行了耐腐蝕性研究(見表1)。從表1可看出,隨著PREN值的增加,鑄造雙相不銹鋼經過敏化處理后耐腐蝕性能并沒有提高,而在更加苛刻介質的點腐蝕試驗中,表現出更耐腐蝕。敏化處理對雙相不銹鋼的耐蝕性的影響需要關注。采用的腐蝕試驗是否能夠真實反映材料的耐蝕性,需要考量。

表1 多種鑄造雙相不銹鋼的耐腐蝕性試驗[4]

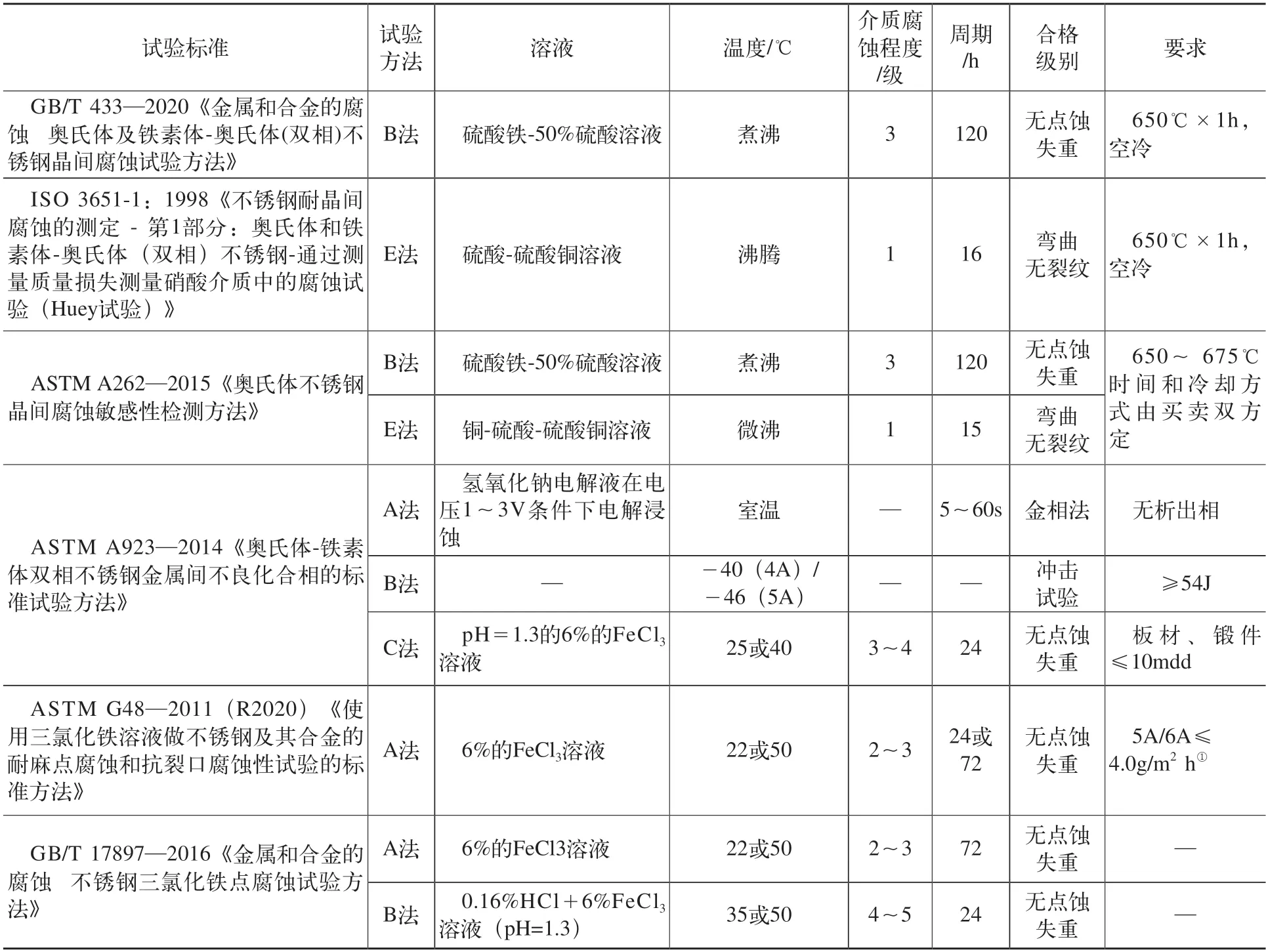

國內外關于晶間腐蝕的相關試驗方法見表2。GB/T 4334—2020《金屬和合金的腐蝕 奧氏體及鐵素體-奧氏體(雙相)不銹鋼晶間腐蝕試驗方法》和ASTM A262—2015《奧氏體不銹鋼晶間腐蝕敏感性檢測方法》對晶間腐蝕均要求不同制度的敏化處理,主要針對奧氏體不銹鋼,GB/T 4334—2020中B法明確針對奧氏不銹鋼。ASTM A923—2014《奧氏體-鐵素體雙相體不銹鋼金屬間不良化合相的標準試驗方法》是專門針對雙相不銹鋼晶間有害相檢測的試驗方法,分金相法(A法)、低溫沖擊法(B法)和腐蝕法(C法),金相法檢測雙相不銹鋼是否有中間相,而中間相在雙相不銹鋼中主要為脆性相,表現出低溫脆性,為進一步確認材料狀態可以做酸性FeCl3溶液中的腐蝕試驗,該試驗方法與GB/T 17897—2016《金屬和合金的腐蝕 不銹鋼三氯化鐵點腐蝕試驗方法》中B法相同。以上所涉及試驗按照溶液腐蝕性及溫度等對試驗方法的介質腐蝕程度進行分級,其中E法腐蝕性最低,GB/T 17897—2016中B法腐蝕性最高。

表2 常見晶間腐蝕試驗方法

4 試驗內容

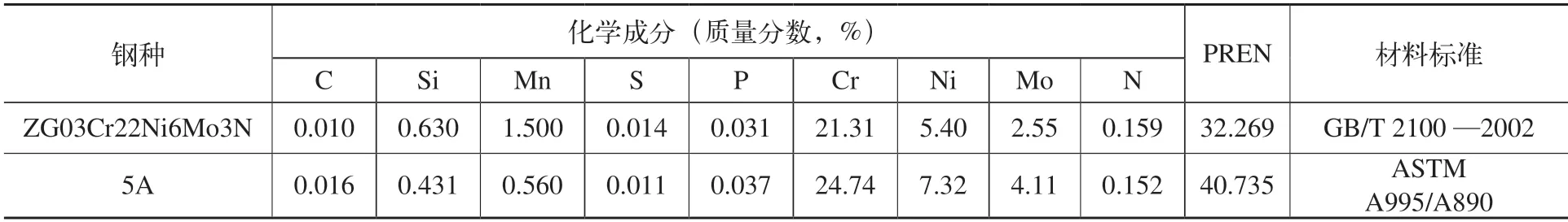

選擇了ZG03Cr22Ni6Mo3N、5A兩種鑄造雙相不銹鋼,化學成分滿足標準要求(見表3)。分別做不同敏化制度下金相和腐蝕試驗。

表3 兩種鑄造雙相不銹鋼的化學成分和PREN值

5 結果與討論

5.1 ZG03Cr22Ni6Mo3N敏化組織分析

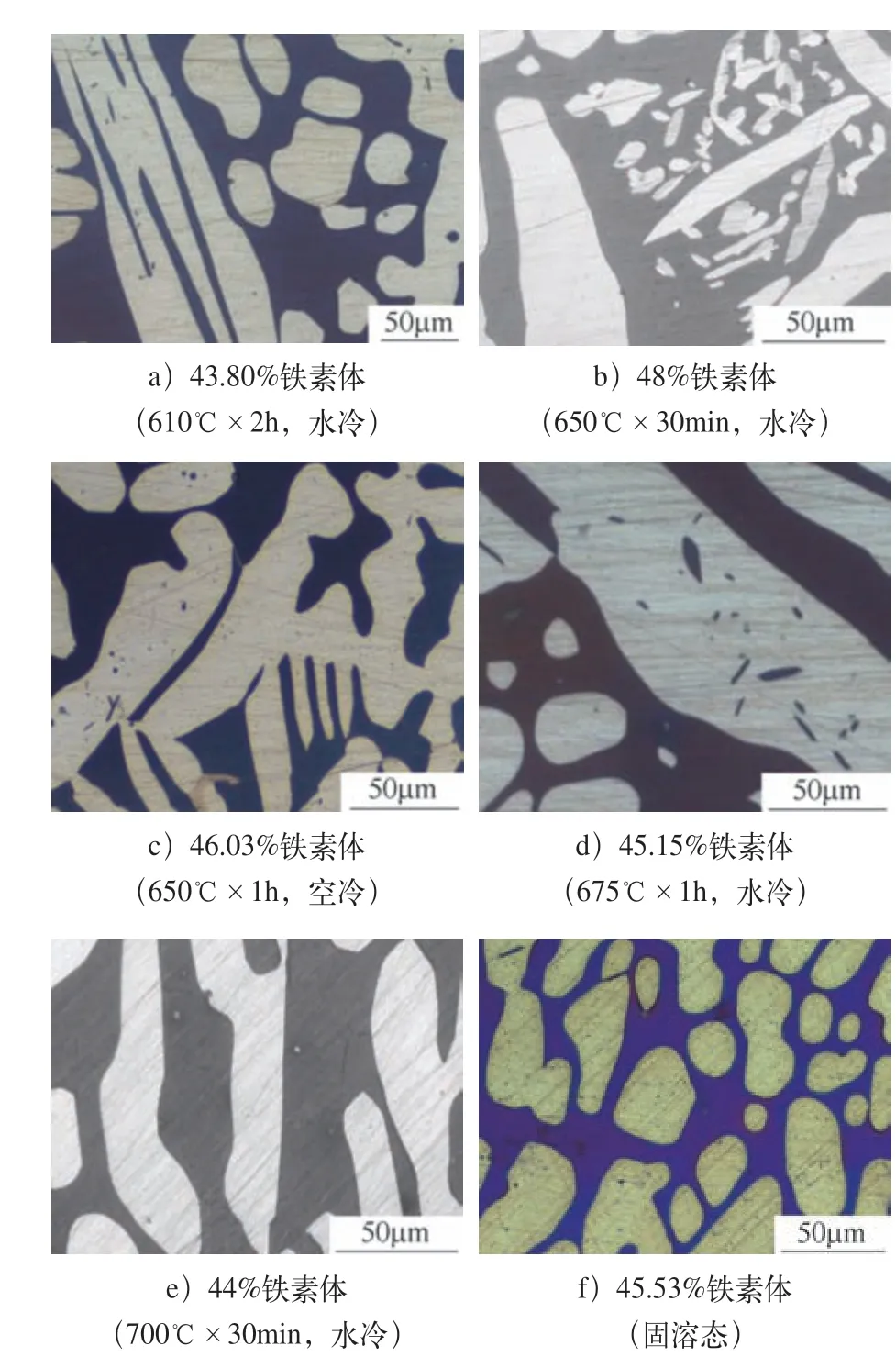

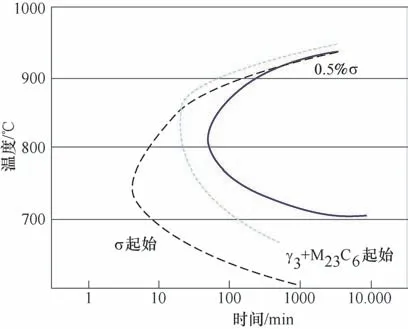

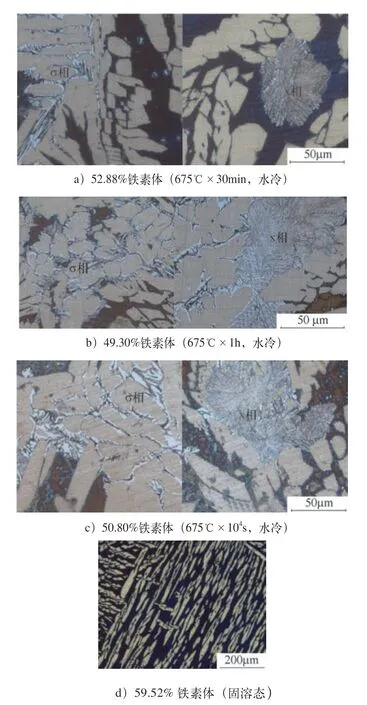

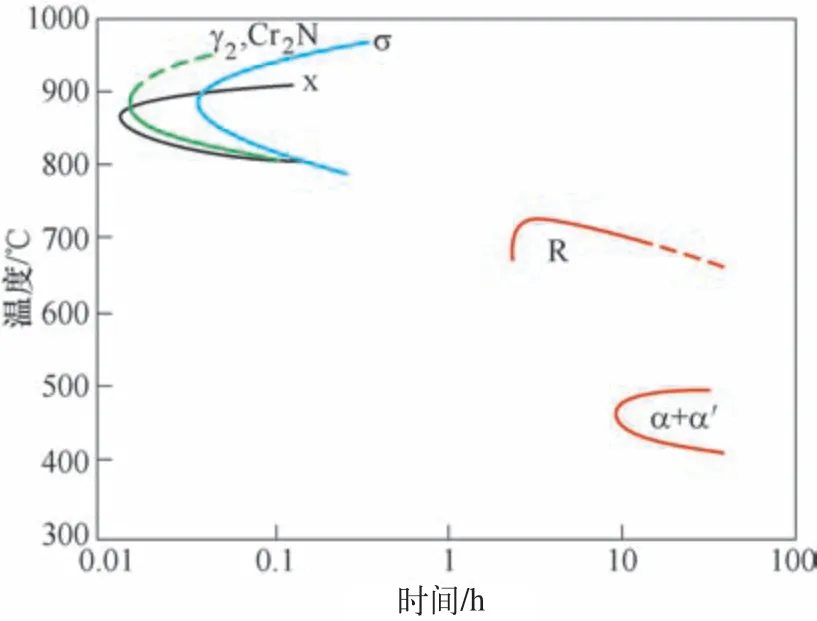

圖1所示為ZG03Cr22Ni6Mo3N經過不同敏化制度后的金相組織形貌。從圖1可看出,在不同敏化溫度下,均未觀察到析出相等第三相,為雙相組織。從ZG03Cr22Ni6Mo3N雙相不銹鋼的等溫轉變圖(TTT曲線,見圖2)來看,鑄態組織的TTT曲線向右或向上移動,也可能析出相過小,在金相顯微鏡下未能發現。

圖1 ZG03Cr22Ni6Mo3N鋼敏化組織及相比例

圖2 ZG03Cr22Ni6Mo3N雙相不銹鋼TTT曲線[1]

5.2 ZG03Cr22Ni6Mo3N雙相不銹鋼腐蝕試驗

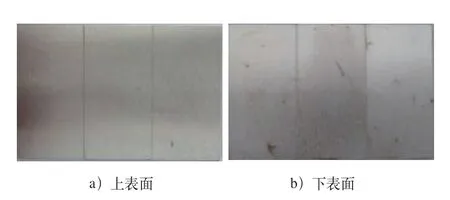

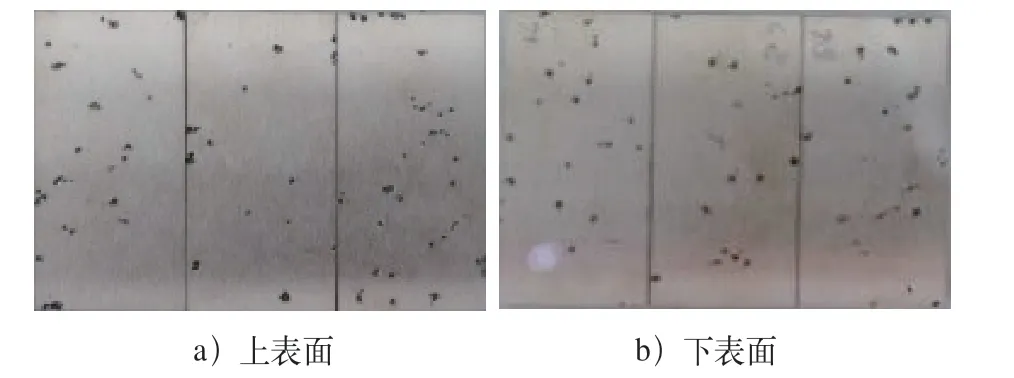

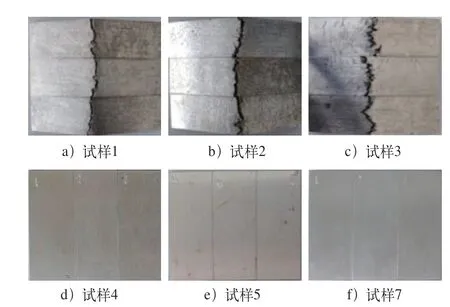

ZG03Cr22Ni6Mo3N雙相不銹鋼不同腐蝕試驗情況見表4。在6%的FeCl3溶液中,溫度為25℃時,腐蝕速率為4.71mdd,速率相當小,但表面出現了麻點(見圖3),這說明在該環境中表面鈍化膜并不完全致密,但也不致腐蝕加劇。而溶液溫度升高到50℃時,腐蝕明顯加重(見圖4),速率升高3個數量級。而在溫度為25℃的酸性FeCl3溶液中,腐蝕速率較非酸性有所升高,但仍在一個數量級別,按照板材、鍛件標準(≤10mdd)結果合格,但也存在麻點(見圖5)。試樣經過675℃×1h水冷敏化處理后,在沸騰硫酸鐵-50%硫酸溶液中經過180°彎曲后沒有發現裂紋(見圖6,按該標準評定合格),腐蝕速率達400mdd,相對ASTM A923中 C法速率還是比較大。在該敏化制度下沒有析出相,說明敏化處理沒有降低材料的宏觀塑形(彎曲無裂紋),但對材料的微觀組織仍有影響,降低了耐蝕性。

圖3 試驗方案1腐蝕形貌

圖4 試驗方案2腐蝕形貌

圖6 試驗方案4腐蝕形貌

表4 ZG03Cr22Ni6Mo3N雙相不銹鋼不同腐蝕試驗結果

5.3 5A雙相不銹鋼敏化組織分析

5A雙相不銹鋼經過675℃不同時間敏化處理后均出現了σ相和x相等兩種析出相,如圖7所示。隨著敏化時間延長,析出相增多并長大。

圖7 5A雙相不銹鋼敏化組織

從5A雙相不銹鋼的TTT曲線(見圖8)來看,鑄態組織的TTT曲線應向下移動。

圖8 5A雙相不銹鋼TTT曲線[1]

圖9 5A試樣不同腐蝕形貌

5.4 5A雙相不銹鋼腐蝕試驗

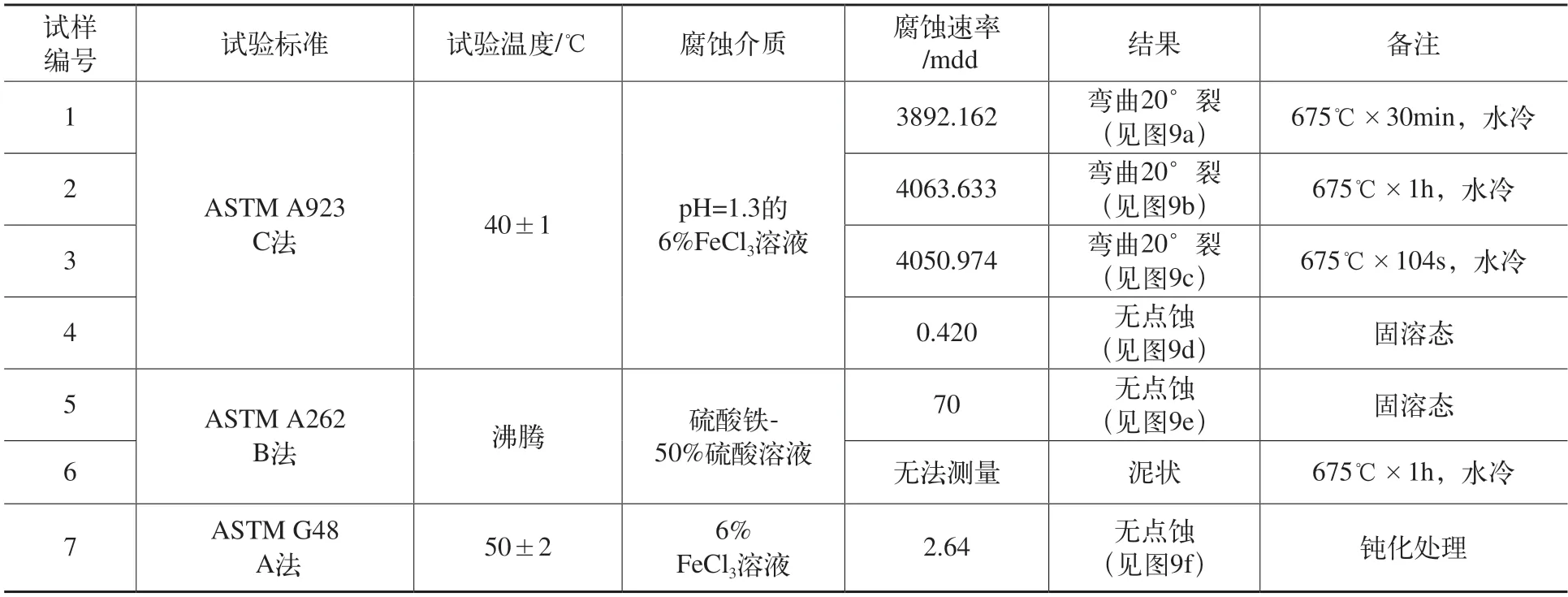

5A雙相不銹鋼不同腐蝕試驗結果見表5。從表5可看出,在40℃酸性6%FeCl3溶液中,經過不同敏化處理的試樣,均表現出較大的腐蝕速率,彎曲20°即斷裂,而固溶態試樣表面依然呈現金屬光澤,腐蝕速率為0.420mdd,表現出優良的耐蝕性。固溶樣經過鈍化處理后在50℃的6% FeCl3溶液中也表現出優良的耐蝕性。固溶態試樣在沸騰的硫酸鐵-50%硫酸溶液中沒有點蝕現象,腐蝕速率為70mdd,敏化后試樣呈泥狀,因腐蝕速率太大而無法測量。而圖7顯示敏化樣出現了大量的第三相,嚴重破壞了材料耐蝕性,故敏化樣不能真實地反映材料的耐蝕性。

表5 5A不同腐蝕試驗結果

6 建議

雙相不銹鋼與奧氏體不銹鋼不同,為奧氏體+鐵素體雙相組織,而避免第三相的存在也是制造雙相不銹鋼最關鍵的要求,敏化處理主要檢測奧氏體不銹鋼在675℃下的碳化物析出,該析出導致了奧氏體不銹鋼的晶間腐蝕,而雙相不銹鋼在該溫度段的析出以σ相等脆性相的析出為主,如果專門做敏化處理,肯定改變了雙相組織狀態,非使用態,同時對于鑄造雙相不銹鋼5A焊接后母材、熱影響區、焊縫等均沒有發現析出相,在50℃下6%FeCl3溶液中也表現出優良的耐腐蝕性能[5]。

綜上所述,提出如下建議。

1)為驗證熱處理工藝是否符合要求、是否有析出相,可以采用ASTM A923 A法。

2)考慮焊接等熱加工影響,驗證有無析出相,可以采用ASTM A923B法或ASTM 923 C法。

3)考慮材料的耐蝕性,控制雙相鋼中相比例(即鐵素體含量)為35%~55%或40%~60%,可以采用ASTM G48 A法或GB/T17897 A法(交貨態)。

7 結束語

以ZG03Cr22Ni6Mo3N、ASTM A995 5A兩種鑄造雙相不銹鋼為對象,通過不同敏化制度處理,采用不同晶間腐蝕試驗方法,揭示鑄造雙相不銹鋼晶間腐蝕試驗的實際應用性。對于鑄造雙相不銹鋼,如果要求考察材料的抗晶間腐蝕能力,選擇合適的試驗標準是結論合格的前提。