基于LiDAR的掘進機防碰撞系統(tǒng)

姜永晨,周明星

(上海創(chuàng)力集團股份有限公司, 上海 201706)

隨著國家大力推進煤礦智能化建設,掘進機作為開采巷道的主要裝備,具備精準的主動防碰撞功能是其提供井下安全生產(chǎn)的保證。傳統(tǒng)的掘進生產(chǎn)工藝,需要掘進機掘進一段后退出工作區(qū),完成支護、錨固等作業(yè)。井下工作空間有限,掘進機通常需要靠著巷道邊行走為其他工藝設備騰出空間。由于駕駛員存在視野盲區(qū),通常需要其他人配合觀察,再加之煤礦掘進工作面環(huán)境惡劣,煤灰與噪聲對人的感知造成極大的影響,干擾工人間的配合,易出現(xiàn)行走的掘進機與巷道相撞的情況,對工人安全和機器造成危害。精準的掘進機與巷道位置信息可為遠程操作控制人員提供決策的依據(jù),對于綜掘智能化建設具有重要的現(xiàn)實意義。

防碰撞方式可分為被動式的防碰撞機械機構與主動式的碰撞預防系統(tǒng)。王世杰等[1]從靜力學屬性角度對耐碰撞機構進行研究,優(yōu)化耐碰撞機構結構設計,達到進一步提高機械強度的目的。被動式作為防護安全的最后屏障是不可缺少的,但無法主動避免碰撞的產(chǎn)生。劉俊、左奪等[2-3]研究解決了掘進機懸臂作業(yè)防干涉掘進規(guī)劃、懸臂運動關節(jié)防干涉掘進規(guī)劃以及懸臂與巷道之間的避碰處理問題、鏟板部和截割部的運動干涉問題。杜春暉[4]研究設計了將UWB高精度測距技術與紅外熱成像目標識別技術相結合的采掘運輸設備防碰撞系統(tǒng),實現(xiàn)井下所有人員的防碰撞預警,尤其佩戴標識卡的人員實現(xiàn)了雙重防護。目前,針對掘進機與巷道側幫的防碰撞檢測方法較少,因此提出了一種基于激光雷達的主動式掘進機與巷道側幫防碰撞系統(tǒng)。

1 防碰撞系統(tǒng)總體設計

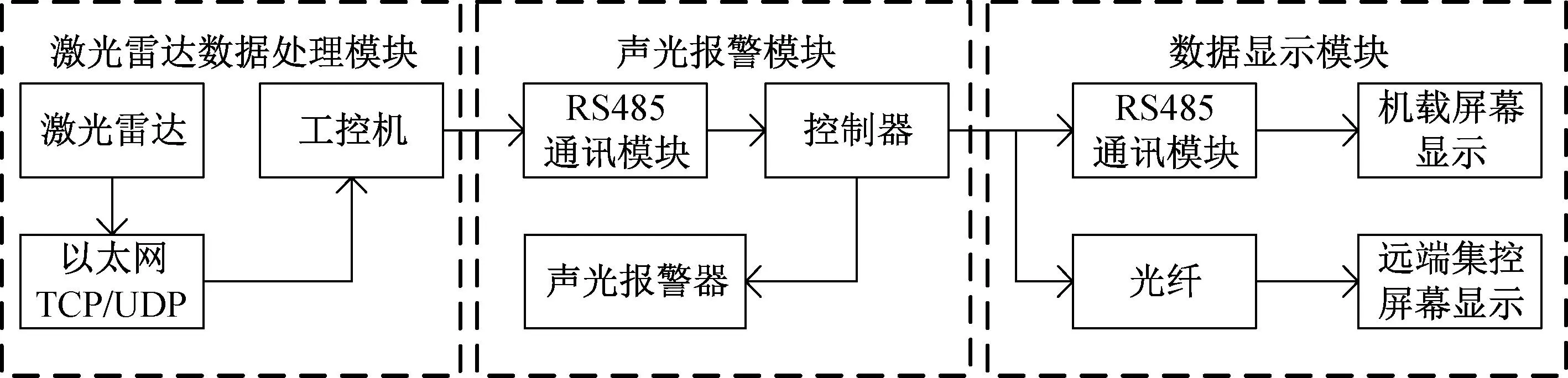

該系統(tǒng)主要由激光雷達數(shù)據(jù)處理模塊、聲光報警模塊、數(shù)據(jù)顯示模塊組成。因其應用于掘進機上,工作在有瓦斯和煤塵爆炸風險的礦井環(huán)境,所有器件均采用本安電源供電。防碰撞系統(tǒng)總體設計見圖1.

圖1 基于激光雷達的掘進機防碰撞系統(tǒng)總體設計

激光雷達數(shù)據(jù)處理模塊主要包括16線機械式激光雷達、工業(yè)以太網(wǎng)交換機、工控機。激光雷達主要采集巷道側幫面的點云信息。交換機主要用于多激光雷達與工控機的信息連接,提供更多的連接端口。工控機主要用于運行后臺算法程序,處理激光雷達原始數(shù)據(jù),輸出定位結果。

聲光報警模塊主要由基于STM32的控制器和RS485通訊模塊以及聲光報警器組成。控制器接收來自工控機的定位數(shù)據(jù),判斷是否報警,并將結果信息數(shù)據(jù)傳遞給顯示模塊。RS485通訊模塊用于工控機與控制器之間的串口通訊,傳遞雷達定位信息。聲光報警器采用礦用本安型,通過閃爍和語音進行報警提示[5].

數(shù)據(jù)顯示模塊分別使用掘進機機載的顯示屏和遠端集中控制中心顯示屏顯示。當現(xiàn)場操作掘進機時,可以在機載屏幕上查看定位信息及報警信息;在遠端集控操作掘進機時,基于Qt開源版開發(fā)的掘進機自動化軟件中顯示出掘進機三維模型的位姿和與側幫煤壁的相對距離,為遠程操作提供數(shù)據(jù)支持。

2 防碰撞系統(tǒng)原理

2.1 確立坐標系

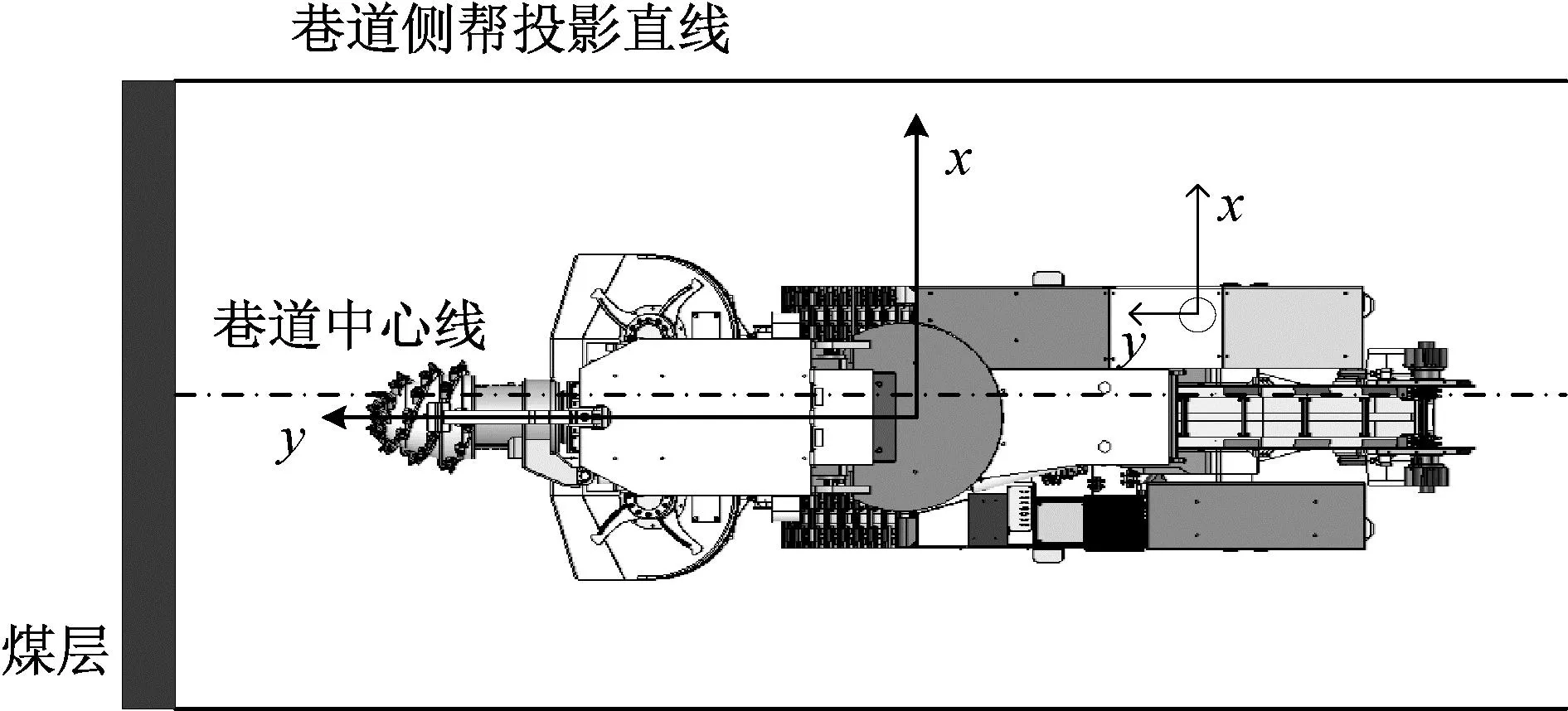

首先是坐標系的確立,在僅考慮掘進機與巷道側幫發(fā)生碰撞的情況下,以俯視的角度可以將三維空間內(nèi)的復雜問題簡化為二維平面情形,所以建立掘進機俯視投影下的二維坐標系即可。掘進機以截割臂回轉中心作為坐標系原點,沿機器中心線面向煤層為y軸正方向,垂直機器中心線向右為x軸正方向。考慮到在實際工作面工作時還有機器振動,煤巷中水霧粉塵都會對定位數(shù)據(jù)產(chǎn)生一定影響,導致激光雷達安裝位置和方向尤為重要。振動影響方面,因為x向線振動僅在坡度存在時才會產(chǎn)生y和z向的定位誤差,而y和z向線振動不影響x向定位精度[6].所以激光雷達安裝時坐標系方向與掘進機坐標系相同,并在軟件算法中加入均值濾波,可大幅減少振動對x方向定位精度的影響。由于截割臂截割時會在前方產(chǎn)生大量水霧煤灰,實際生產(chǎn)中放在機器前端的激光雷達易出現(xiàn)泥漿煤灰覆蓋在表面且極難清理的狀況,導致激光雷達測量數(shù)據(jù)失真,所以選擇安裝在掘進機后端右側掃描巷道側幫,避免了極端情形,再加上日常維護,可減少由于水霧煤灰對激光雷達產(chǎn)生的影響。激光雷達坐標系以安裝位置為原點,坐標系方向與掘進機坐標系相同,具體位置見圖2.

圖2 掘進機坐標系與激光雷達坐標系示意

2.2 防碰撞原理

防碰撞原理流程圖見圖3,主要目的是得到掘進機與巷道側幫的距離信息。首先基于多線激光雷達傳感器掃描巷道的點云信息,經(jīng)處理計算后得到掘進機在巷道中的定位信息,再結合掘進機機器模型參數(shù)得到機器角點與巷道側幫的距離關系,當該距離小于設定的閾值時,掘進機進行報警提示。

2.3 掘進機定位

激光雷達掃描巷道側幫,產(chǎn)生大量激光點云原始數(shù)據(jù),先經(jīng)過濾波處理,剔除異常點,接著選取特定角度范圍內(nèi)的點云,增加數(shù)據(jù)準確度的同時可以減少點云數(shù)據(jù)量,加快計算速度。使用PCL點云庫中的采樣一致性(sample consensus)模塊對選取的點云進行分割擬合,提取平面模型,得到模型參數(shù){a,b,c,d},則巷道側幫的平面方程為ax+by+cz+d=0,其俯視投影線的方程為ax+by+d=0,斜率為k=-a/b. 當k>0時,見圖4(a),側幫俯視投影線的傾斜角β=tan-1(-a/b);k<0時,見圖4(b),β=tan-1(-a/b)+π[7]. 雷達方位角α經(jīng)順時針旋轉得到的為負角,反之為正角,由此結合圖4可知α=π/2-β. 激光雷達安裝在掘進機上可視為同一剛體,所以掘進機的方位角等于雷達方位角α.

α—方位角;β—側幫俯視投影線的傾斜角p—雷達坐標系原點圖4 巷道側幫平面俯視投影

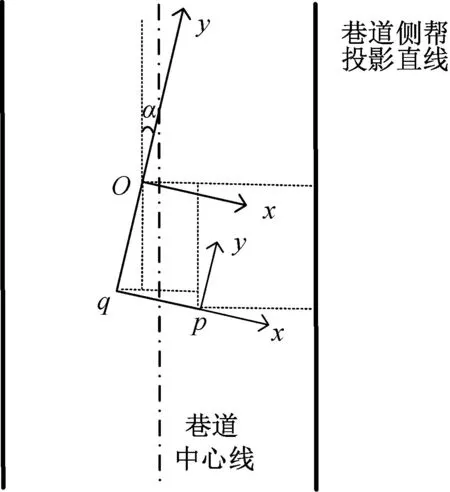

激光雷達坐標原點到巷道側幫投影線的距離dc等于平面方程參數(shù)d的絕對值。雷達安裝位置與掘進機坐標原點的距離關系見圖5.

o—機器坐標系原點;q—雷達原點垂直機器中線交點圖5 掘進機坐標原點與雷達坐標原點位置關系

機器坐標原點與巷道中心線在水平方向的偏移距離為:

Δx=wt/2-dc-xccosα-ycsinα

(1)

式中:wt為巷道設計寬度,m;xc為p點到q點距離,m;yc為O點到q點距離,m.

由此可得,掘進機在巷道中的方位角α和與巷道中心線水平方向的偏移距離Δx定位信息。

2.4 碰撞檢測

結合掘進機4個邊緣角點(包括掘進機鏟板左右兩角點與掘進機機身后方兩角點)與回轉中心的位置關系,可以得到掘進機4個角點與巷道兩側幫的距離,以此可檢測是否發(fā)生碰撞。

根據(jù)勾股定理可以計算在俯視投影下角點到回轉中心點的連線距離lr和該連線與機器中心線的夾角θ.

(2)

θ=tan-1(ls/2/lt)

(3)

式中:ls為鏟板或機身寬度,m;lt為回轉中心沿機器中線到鏟板或機尾距離,m.

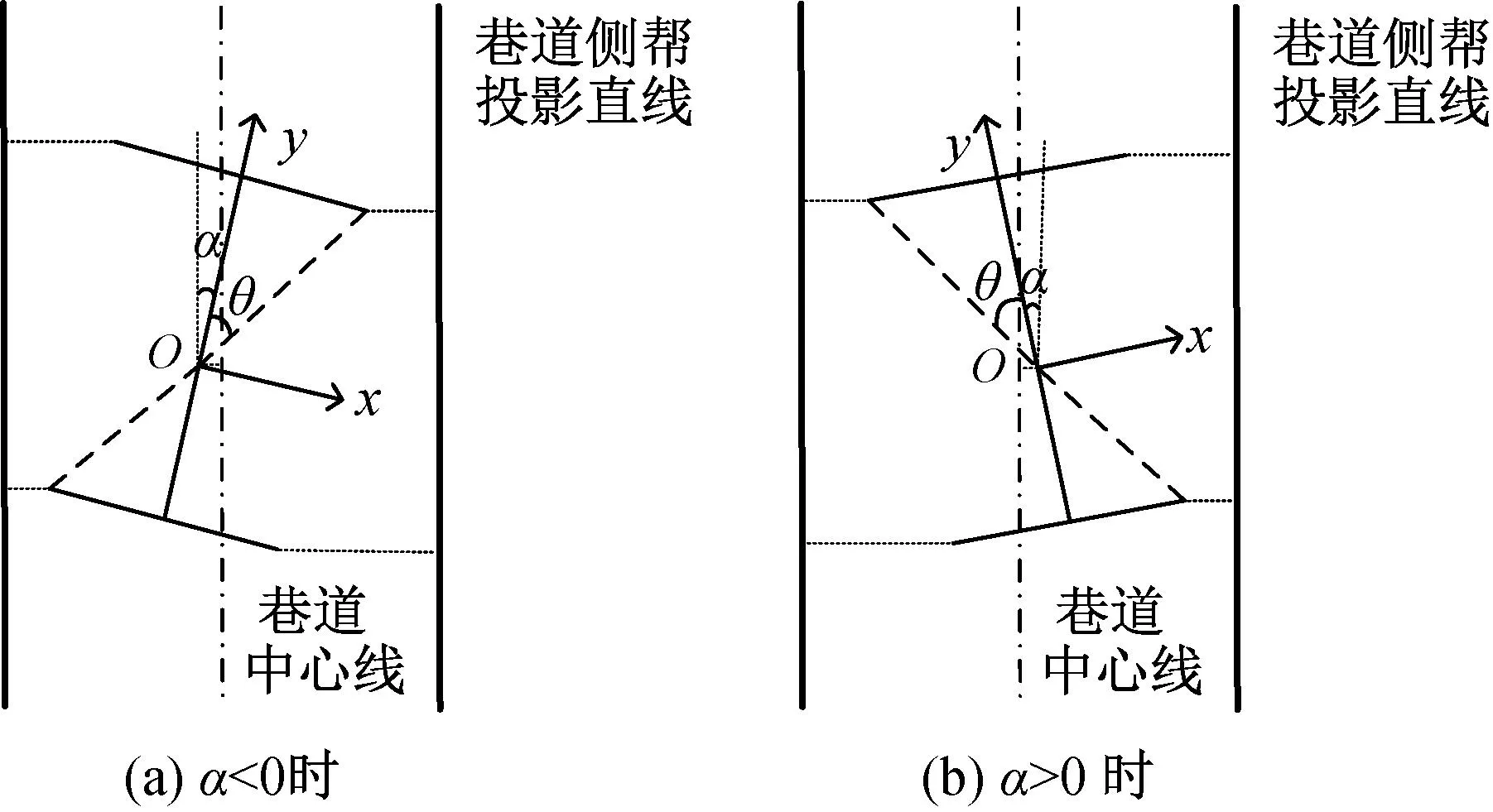

根據(jù)各角點與回轉中心的位置關系,計算掘進機各角點與側幫的距離。當掘進機順時針轉動到方位角α<0時,見圖6(a). 以計算鏟板角點與側幫距離為例,此時優(yōu)先計算鏟板右角點與右側幫壁的距離,鏟板右角點距巷道中心線的距離為:

圖6 掘進機角點與巷道側幫位置關系

xr=lrsin(|α|+θ)+Δx

(4)

則鏟板右角點到右側幫距離為:

xa=wt/2-xr

(5)

則鏟板左角點與左側幫的距離:

xb=wt-lxcosα-xa

(6)

同理機身后方角點與側幫距離需優(yōu)先計算機身后方左角點與左側幫壁的距離,不同處在于左側角點距巷道中心線距離是xl=lrsin(|α|+θ)-Δx,其余計算過程相同。而當掘進機逆時針轉動到方位角α>0時,見圖6(b). 計算過程與方位角α<0時類似,不再列出,此時需要優(yōu)先計算的是鏟板左角點與左側幫壁和機身后方右角點與右側幫壁的距離。

根據(jù)計算得到的4個角點與巷道側幫的距離,判斷是否存在碰撞風險。如果任意一個角點與巷道側幫的距離小于預設閾值0.5 m時,則認為存在碰撞風險,掘進機將發(fā)出聲光警報,提示操作人員采取相應措施;也可以進一步設置當任意一個角點與巷道側幫的距離小于預設閾值0.2 m時,掘進機將停止繼續(xù)前進或后退。此閾值可以根據(jù)井下不同工作面的實際狀況自主設定[8],同時由于慣性,理論上掘進機機型越大需要設定的閾值就越大,以此提高安全性。

3 試驗測試結果

為驗證基于激光雷達的掘進機防碰撞系統(tǒng)的有效性,使用C++在基于ROS的框架下編寫的軟件程序運行在工控機中,其核心是驗證掘進機角點與巷道側幫相對距離數(shù)據(jù)的準確性,使用自動化掘進機在模擬巷道中進行了測試。測試時工控機使用modbus_tcp協(xié)議與控制器通訊,同時電腦使用ModbusPoll軟件進行數(shù)據(jù)讀取。

試驗方式:模擬巷道寬8.32 m,在巷道左右兩側各做離側幫壁0.5 m的標記線,掘進機在巷道中靠邊側行走,依次將掘進機4個角點駛進標記線內(nèi),當掘進機某一角點小于設定的0.5 m閾值時觸發(fā)警報閃爍并停止行走。記錄此時軟件上四角點離側幫距離的數(shù)據(jù),并使用鋼卷尺人工測量此時該角點到標記線的最短距離,再計算該角點到巷道側幫的實際值與程序計算值的差值,數(shù)據(jù)結果見表1.

表1 掘進機四角點到巷道側幫距離的計算值和實際測量值數(shù)據(jù) mm

通過分析表1中角點距離巷道側幫實際值與計算值的差值數(shù)據(jù)可知,定位數(shù)據(jù)誤差在±3 cm,可以滿足實際需求。理論上定位數(shù)據(jù)誤差值的產(chǎn)生主要取決于掘進機機械結構參數(shù)的實際值與設定值之間的差異,以及側幫面并非完全平整,算法計算使用的是激光雷達到掃描的側幫平面均值距離,而非人工測量時到側幫面某點的距離。

通過掘進機停止時角點到標記線距離的數(shù)據(jù)可知,掘進機可以在設定閾值的±7 cm報警和停車,實現(xiàn)防碰撞功能。停車時掘進機角點距側幫的實際值與設定閾值之間的誤差除了定位數(shù)據(jù)的誤差因素外,還有控制器發(fā)出停車信號后,機器不能立馬停止。可以繼續(xù)優(yōu)化處理控制算法,減少與設定閾值的差距。

4 結 語

針對煤礦井下掘進工作面環(huán)境,設計一種基于激光雷達的掘進機與巷道側幫防碰撞系統(tǒng),當掘進機與巷道側幫即將碰撞前主動發(fā)出聲光報警,及時提醒駕駛者進行操作處理,必要時停止掘進機前進或后退,避免與巷道側幫相撞,提高了掘進作業(yè)時的安全性,減少事故發(fā)生率。