面向數控生產線的智能質量管控技術

曹彥生,王攀,王量,王美清

1.北京新風航天裝備有限公司 北京 100049 2.北京航空航天大學 北京 100191

1 序言

隨著產品訂貨需求的日益增加,原來的面向單件小批生產模式的質量管控方法已難以滿足多品種、大批量混線生產情況下質量管控的需要。順應智能化發展趨勢,企業紛紛開展了管理的信息化和加工制造過程的數字化與智能化,管理能力有了較大的提升。然而,雖然在生產設備方面實現了自動化和一定程度的智能化,但如何提升產品質量的一致性和可靠性依然是企業需要解決的關鍵問題之一。

隨著傳感器、工業互聯網、人工智能、大數據分析和MBD技術的發展,使得產品加工過程質量數據的自動采集、加工過程的實時監測以及數據快速分析和過程質量評價成為可能,這些都為提高產品質量的一致性、提升交付產品的可靠性提供了研究基礎[1-8]。因此,有必要對智能生產環境下的質量管控方法展開研究,研究關鍵產品質量特性的自動采集、關鍵控制特性的實時采集和過程監測,在此基礎上,基于統計質量控制技術(SPC)和實時數據流分析技術對產品質量和過程能力進行分析、監測與評價,及時發現生產過程中存在的質量問題,并對質量問題進行溯源分析,進而達到提高產品質量、提升產品質量一致性和產能的目的。

2 總體研究方案

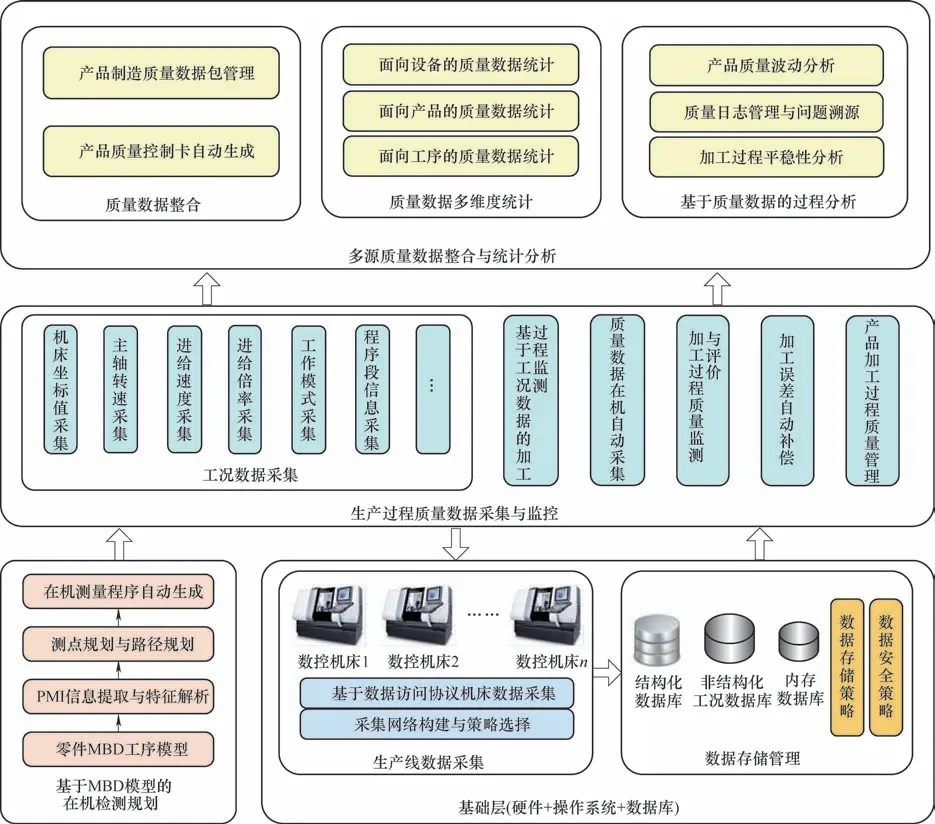

總體研究方案如圖1所示,共包括基礎層、基于MBD模型的在機檢測規劃、生產過程質量數據采集與過程監控、多源質量數據整合與統計分析4個主要部分。

圖1 總體研究方案

(1)基礎層 包括硬件、操作系統和數據庫等。該層主要通過構建面向數控機床的數據采集網絡系統,采用基于工業現場的數據訪問協議進行機床數據的采集;同時,針對數據類型、數據量和實時性的需要進行數據存儲策略的設計,該層是進行生產過程質量數據采集與管理的基礎。

(2)基于MBD模型的在機檢測規劃 該部分工作主要是開展基于MBD零件工序模型的PMI信息提取和幾何特征解析,基于幾何特征的測點規劃與路徑規劃以及在機測量程序的自動生成等的技術方法研究,并在此基礎上進行軟件工具的開發。該部分軟件將基于Creo2.0三維建模軟件采用Pro/Toolkit二次開發包設計開發,實現MBD模型驅動的在機測量程序的自動生成和在機測量的自動進行。

(3)生產過程質量數據采集與過程監控 該部分工作主要是基于所構建的生產現場質量數據采集網絡,采用數據訪問協議(FANUC數控系統采用FOCAS協議、SIEMENS數控系統采用OPC DA/UA協議)采集與生產過程質量監測相關的機床坐標值、主軸轉速、進給速度、進給倍率、工作模式、程序段信息及主軸負載等工況信息;在此基礎上實現對工況數據的封裝和整合,實現加工工況的監測與可視化。基于檢測規劃生成的在機檢測程序,采用數據訪問協議實現工序質量特性檢測結果的數據采集,基于統計過程控制(SPC)技術實現加工過程質量監測與加工質量評價,并進行過程能力指數Pp、Ppk的計算。同時,對于加工質量不滿足要求,需要進行返工或返修的零件,研究質量偏差的分析與評價技術,并實現基于測量結果的刀具偏置補償值的自動計算,以及返工/返修后檢測結果的采集與質量評價,在此基礎上,實現產品加工過程質量狀態的管理(一次檢驗合格、返工返修合格和報廢)。該部分軟件基于前后端分離的SpringBoot+Vue框架,采用Java語言設計開發。

(4)多源質量數據整合與統計分析 該部分工作主要是基于采集到的來自數控生產線中各臺機床的工況數據、被加工零件各道工序的質量特性數據、加工過程質量狀態數據(一次交檢合格、返工返修合格、報廢)等,進行質量數據整合方法研究和軟件功能開發,實現產品質量過程控制卡自動生成、產品制造過程質量數據包(包含某個零件或某一批零件加工過程的工況數據、質量特性理論值和實測值數據、加工過程質量狀態數據等)等的管理;此外,還對收集到的質量數據進行多維度的統計,實現包括面向工序、產品、設備的質量數據(如一次交檢合格率、加工優良品率、返工/返修次數及工藝參數變動次數等)統計;基于質量數據對加工過程進行分析,以便進行加工工藝的改進,主要包括:基于平穩熵的加工過程平穩性分析、質量問題日志管理和問題溯源以及產品質量波動分析等。該部分軟件基于SpringBoot+Vue框架,采用Java語言設計開發。

3 實施過程

3.1 MBD模型驅動的數控加工過程在機測量規劃技術

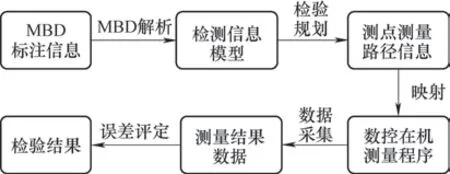

在機測量系統中的信息流轉過程可以簡述為從對MBD數據集的解析出發,來獲取符合產品幾何量技術標準規范與認證(GPS)的檢測信息源,進而對檢測項目做檢測工序和檢測工步規劃,通過映射模式文件將檢驗工藝信息映射到測量程序中去進行在機測量,利用OPC協議對數控系統進行檢測結果數據采集,最終通過驗證檢測結果是否滿足GPS對產品幾何特征的技術要求。在機測量系統的信息流如圖2所示。

圖2 在機測量系統信息流

測量循環是SIEMENS/FANUC/HEIDENHAIN等公司針對數控加工在機測量的需要設計開發的面向測量任務的子程序集,可以在具體問題上通過參數匹配特定的測量任務,是市面上主流的在機測量解決方案之一。本文以該類循環為操控數控系統的主要接口,完成在機測量規劃方法的映射和程序的自動生成。

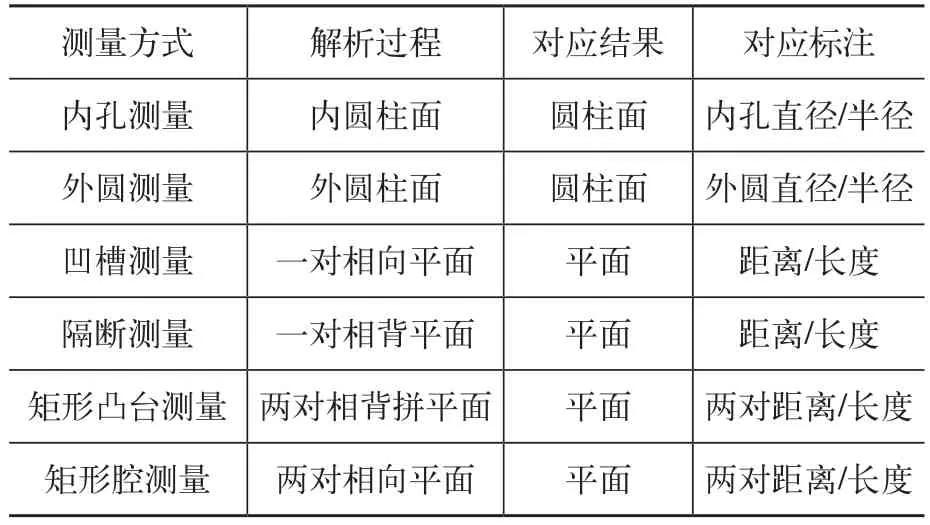

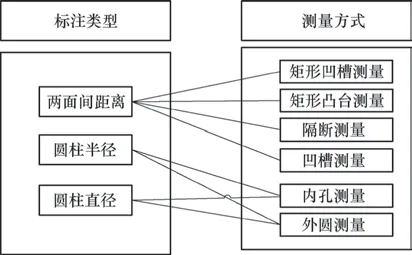

FANUC公司的測量循環對刀具、特征等均可測量,其中P9810-P9814子程序主要對鉆孔、軸、槽、搭邊和矩形內外部等特征進行軸向測量,計算出工件輪廓的尺寸,是測量特征中最普遍和常用的命令。我們將P9811/P9812/P9814能測的特征測量方式分別命名為內孔測量、外圓測量、凹槽測量、隔斷測量、矩形凸臺測量和矩形腔測量,并根據特征的CSG和B-rep信息建立測量方式與MBD解析特征的映射關系,見表1。

表1 測量方式與特征和標注的對應關系

測量方式分別對應不同的解析特征和標注類型,根據表1可建立由標注及依附特征確定的一個標注對應多種測量方式的一對多映射關系。測量循環不僅需要特征信息,還需要測量的參數信息,根據測量循環用戶手冊歸納可知,P98XX各測量方式在規劃階段均需要包含以下參數:測量方式、測量理論值、測量點坐標、測量行程、安全高度、下探深度及測量坐標軸方向等,其中測量理論值、測量點坐標和測量坐標軸方向參數均可通過基于測量坐標系解析關聯特征自動獲取,如測量點的可坐標根據待測特征的B-rep形式獲取邊界位置,并計算出特征中心坐標作為測量點坐標;其余測量參數需人為配置,但根據特征邊界均給出推薦值。

FANUC數控系統中的P98XX固定循環有6種測量方式,分別為外圓、內孔、隔斷、凹槽、矩形腔和矩形凸臺,標注類型與測量方式的映射關系如圖3所示。

圖3 標注類型與測量方式映射關系

在完成基于MBD模型的在機測量規劃后,已經將待檢測特征與測量方式進行了匹配,規劃完成的任務存放進數據庫中。其中,MODE字段代表了該測量任務的測量類型;SETVAL代表特征的標稱值,如圓柱的直徑、凹槽的寬度等;X、Y代表了待測特征的中心坐標值;ZDEPTH、ZHEIGHT代表Z軸的定位深度。

查詢規劃結果數據庫,根據MODE字段進行測量類型的匹配。以鉆孔測量為例,MODE=1時,匹配到鉆孔測量的程序模板。讀取X、Y的值,將測頭定位到鉆孔的中心位置,然后根據ZDEPTH的值將測頭下探進鉆孔內部。測量速度使用默認值,將上述測量參數填入模板,即可生成最終的在機測量程序。

3.2 基于智能感知的生產過程數據采集與在線監測技術

生產現場的FANUC數控機床都提供了進行數據訪問的網絡接口(RJ45接口),通過網線和交換機建立起數控生產線的數據采集和訪問控制網絡。借助所構建的局域網,采用FANUC系統提供的FOCAS數據訪問協議可以實現機床坐標值、主軸轉速、進給速度、進給倍率、主軸負載、工作狀態、程序號和程序段信息等加工工況數據的采集,以及刀具數據和在機測量結果數據的采集。這些數據都存儲到質量管控系統服務器中。為了實現生產加工過程對產品質量的實時監控,同時在每臺機床邊配置一臺計算機,計算機與“質量管控服務器”之間的數據傳輸通過無線路由器提供的Wifi無線信號來實現,質量管控系統通過廣域網實現數據的傳輸和訪問。

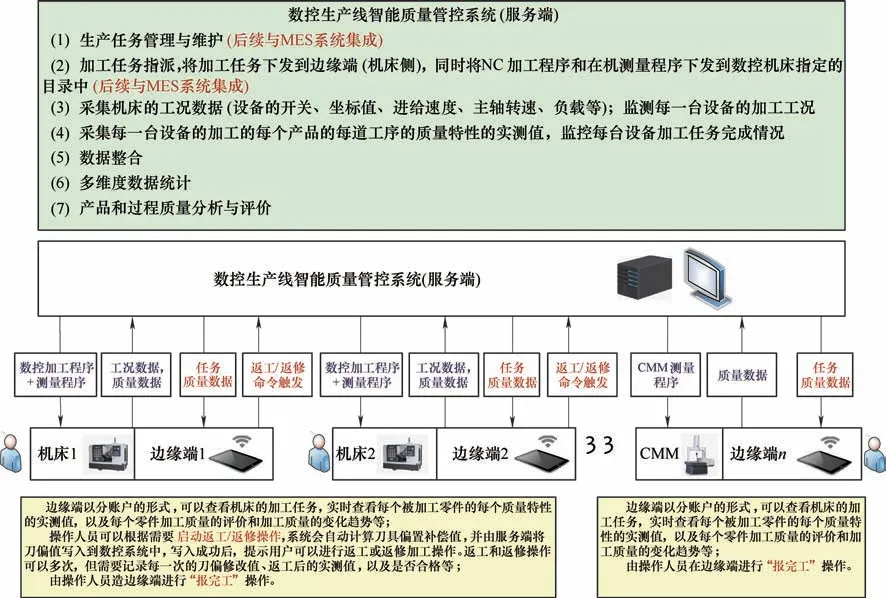

圖4所示為數控生產線智能質量管控系統業務分工。服務端實現系統所有功能,并為邊緣端提供面向固定IP的分賬戶管理。每一臺數控機床邊緣端的計算機為操作人員實時監控零件加工質量提供加工任務信息、被加工零件的質量特性實測值信息、產品質量的評價、質量特性實測值的波動曲線、預控圖等,同時,提供操作人員對需要返工/返修零件的命令接收,刀具偏置補償值的計算,以及“報完工”操作等。通過服務端與邊緣端的交互實現了數控生產線質量控制的實時檢測、自動補償與閉環控制。

圖4 數控生產線智能質量管控系統業務分工

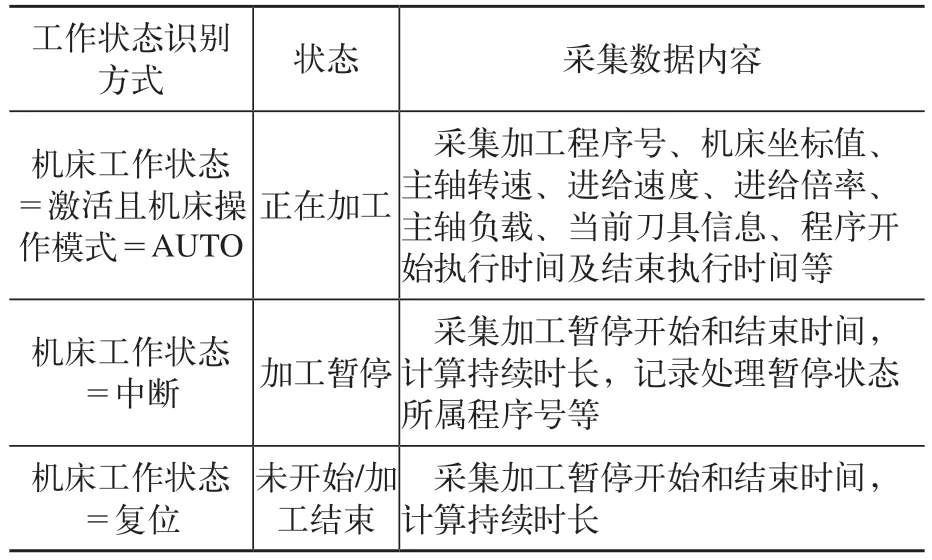

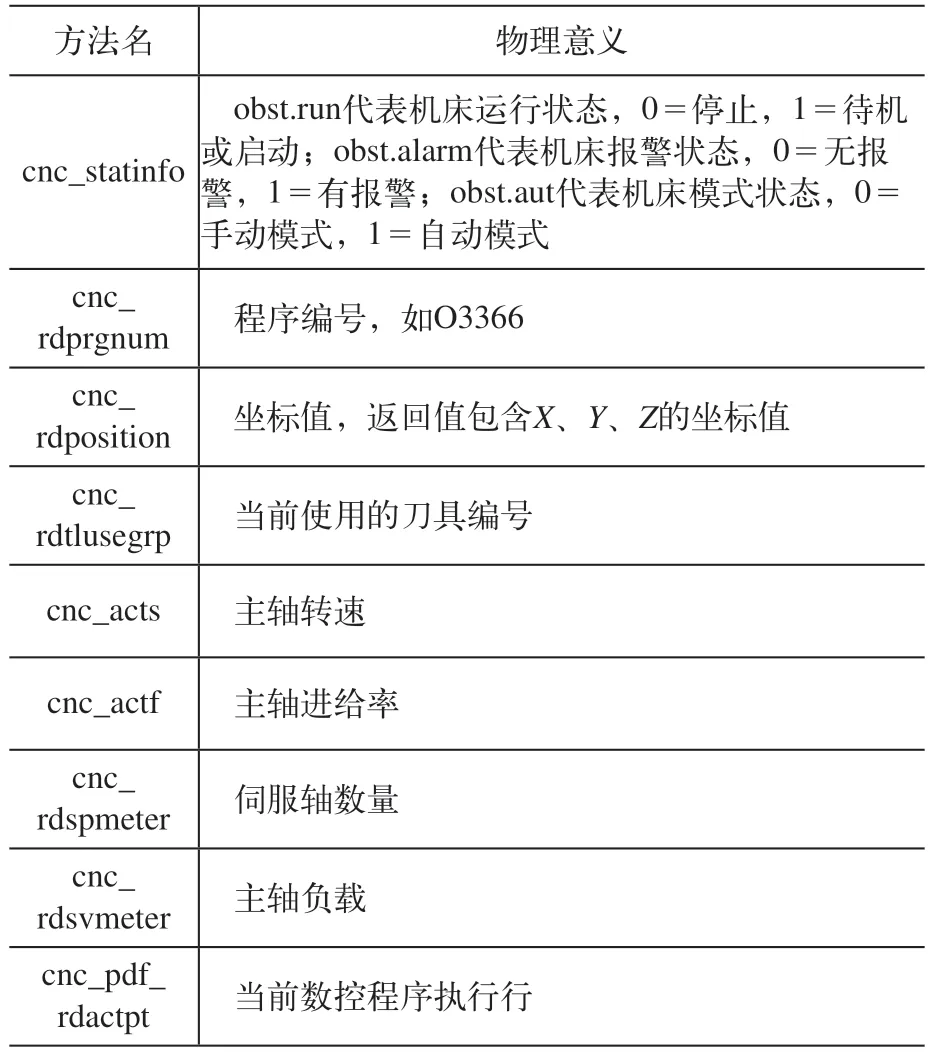

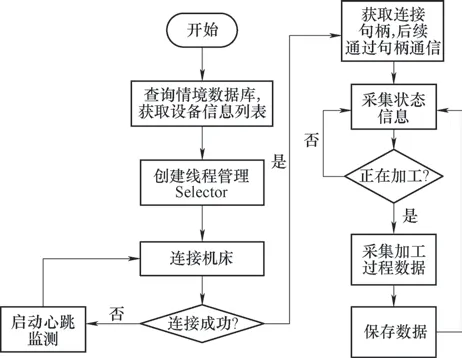

數控生產線的加工設備通常具有多種狀態,最基本的狀態為開機和關機。為了實現自動化采集,必須對機床的狀態進行判斷,只對處于起動狀態的機床進行數據采集。通過對機床進行心跳監測,來判斷機床是否處于關機狀態。如果一個采集的請求發送失敗,則啟動心跳監測程序。在采集失敗后,心跳監測程序對機床發送心跳包,如果得到了響應,則重新激活采集程序,如果多次沒有得到響應,則認為機床處于關機狀態,降低發送心跳包的頻率,以每分鐘/次的頻率發送心跳包,來監控機床是否開機。在機床開機后,心跳包得到了響應,再次啟動采集程序。數據采集策略見表2。

表2 數據采集策略

FOCAS2協議中,相關采集項的方法見表3。

表3 采集方法

整體的采集流程如圖5所示。

圖5 整體采集流程

3.3 基于多數據融合的生產加工過程平穩性分析技術

基于多數據融合的質量管理與統計分析主要包括基于設備、人員、產品和批次的零件加工質量分析與評價,生產加工過程質量在線監測等。

(1)基于零件在機測量數據的加工質量實時監測技術 具體內容如下所述。

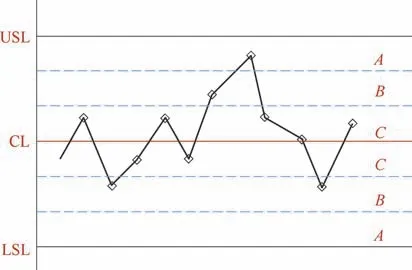

本文引入了預控圖的設計思想,將規格限作為控制限過程質量的監測,此外,為了提高監測的準確性,將控制圖的“小概率事件”原則引入到控制圖的設計中,給出了控制圖的4個排列不隨機的判異準則,從而建立起了零件加工過程質量控制圖。

由于零件的幾何質量特性均為區間值,即產品在設計時,設計人員均定義了明確的名義尺寸和上下偏差值,因此,控制限的計算方法為:中心線CL=(USL-LSL)/2,上控制限UCL=USL,下控制限LCL=LSL。其中,USL=名義尺寸+上偏差;LSL=名義尺寸+下偏差。

為了進行有效的質量監測與過程質量預測,本文將控制限分成了A、B、C三個區,如圖6所示。

圖6 加工過程質量控制

其中,A、B、C三個區是對USL-LSL公差區間的6等分。控制圖中的點為某機床在進行某工序加工過程中,按照時序測量得到的零件的在機測量的質量特性實測值,即每批次零件每道工序在每個設備加工的零件的每個質量特性都會有一張控制圖來對加工質量波動進行監測與評價。

基于控制圖的判異原理,本文給出了與單值圖判異相適應的4項判異準則,主要包括點出界判異和排列不隨機判異兩類。

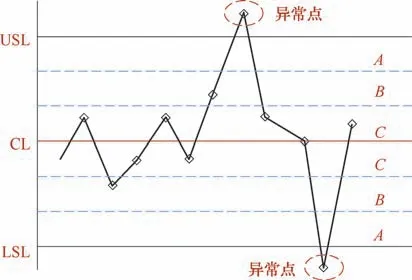

點出界就判異,即一旦實測值超出了控制圖的上下控制限(規格限)就認定系統出現異常,即此時系統已出現不合格品,需要進行分析和改進,如圖7所示。

圖7 點出界異常

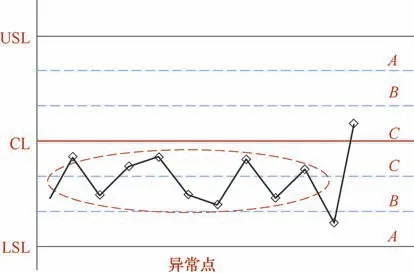

當出現連續9個以上測量值在中心線一側,判斷過程出現異常,即均值出現了偏移,存在系統性的偏差,需要查明原因,并采取措施,9點鏈異常如圖8所示。

圖8 9點鏈異常

當連續7個以上的測量值持續上升或下降,判斷過程出現異常,即加工過程存在持續增加的誤差,存在趨勢性的偏差,造成不合格的風險較大,需要查明原因,并采取措施,趨勢異常如圖9所示。

圖9 趨勢異常

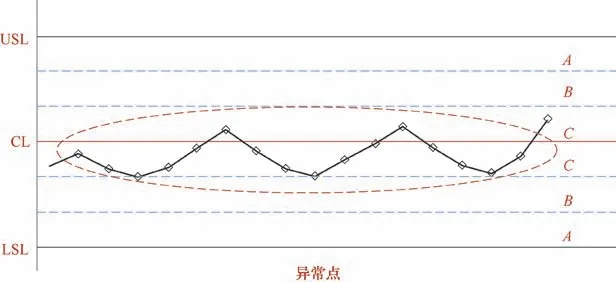

當測量值出現明顯的周期性上升或下降的情況,表明過程存在一些周期性的產品質量的因素,如刀具磨損、電壓和電流波動、環境溫度影響及機床運行狀態等,需要查明原因,并采取措施,周期性異常如圖10所示。

圖10 周期性異常

當出現連續3個測量值中有2個(可以不連續)落在中心線同一側的B區以外,說明均值發生了不確定性的跳變,需要查明原因,并采取措施。接近異常如圖11所示。

圖11 接近異常

基于多數據融合的生產過程質量評價技術 具體內容如下所述。

本文提出了用于評價生產過程質量的過程能力波動圖,具體計算方法如下所述

假設有n個某質量特性的實測值x1,x2,x3,…,xn,該質量特性值為某一設備加工的同一產品的在機測量實測值。若n≥10,則10個數據為一組進行分組,最后不足10個的數據為一組;若n<10,則將所有數據作為一組進行過程能力指數Ppk數據的計算,具體計算方法為:先計算每組數據的均值=和標準差σj。其中,j=1,2,…round(n/10)+1。則基于每一組均值和標準差可以計算對應的Ppkj值,即

這樣就可以計算得到每一組實測值的工序能力的波動情況,進而可以對生產過程進行平穩性分析與評價。

4 面向批生產過程的集成質量管控系統開發與應用

4.1 生產線質量管控系統軟件架構設計

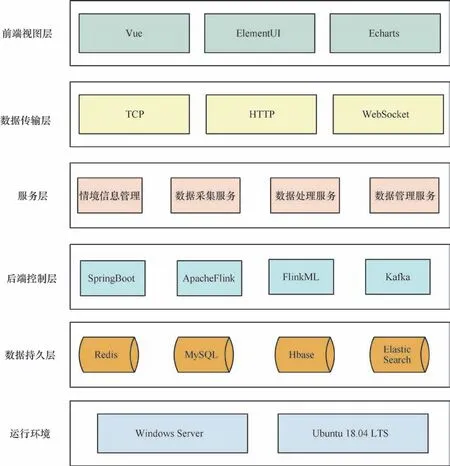

綜合考慮生產線質量管控系統中功能業務的動靜態關系、靜態情境數據與動態時序數據間的關系、邊緣端與服務端的數據互操作、長時間生產線運行過程的監測與數據存儲等的需求,生產線質量管控系統軟件采用前后端分離的B/S架構技術進行設計開發,其中,軟件后端使用Java語言進行開發,由SpringBoot構建;前端由Vue框架構建。軟件架構如圖12所示。

圖12 系統軟件架構

4.2 系統業務邏輯設計

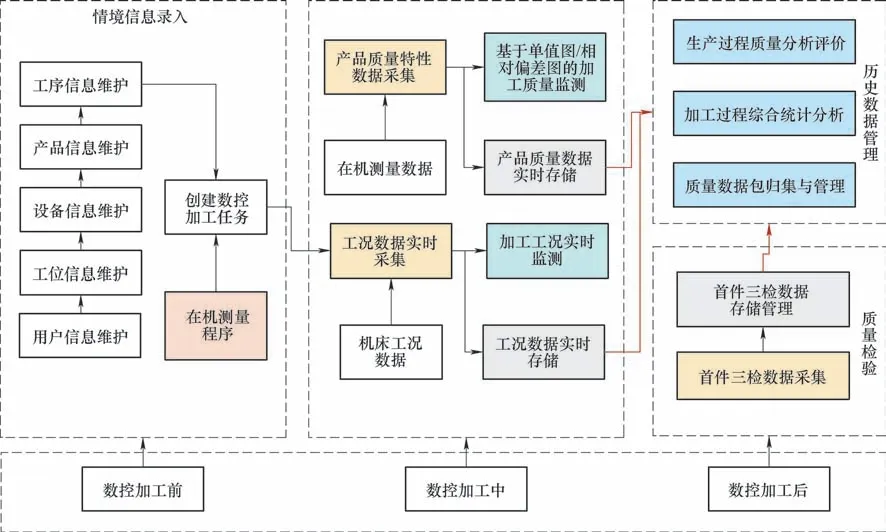

軟件系統業務邏輯如圖13所示,系統的業務流程具體分為以下幾個步驟。

圖13 軟件系統業務邏輯

1)管理人員進行情境信息的錄入,包括人員信息、工位信息、機床設備信息、產品信息和工藝信息。

2)加工人員根據實際生產計劃,配置加工工位、加工人員、加工設備、加工產品和加工工序等情境信息,完成軟件系統內部加工任務的創建。

3)基于加工任務搭建數控機床數據采集的硬件環境,主要指通過RJ45網線、交換機和無線路由器實現硬件設備互聯,包括數控機床、軟件系統和智能移動終端設備。

4)軟件系統與數控機床建立連接,在數控加工過程中實時采集工況數據,并進行工況數據的存儲和實時數據流分析,對過程能力進行計算,以供實時監測加工工況,并實時采集在機測量的結果數據。

5)數控加工完成后,軟件系統支持首件三檢信息的錄入與維護,針對歷史數據的生產過程質量分析與評價、加工過程的多維度分析以及質量數據包的歸集和管理等。

5 研究結果

本文研究取得的結果如下所述。

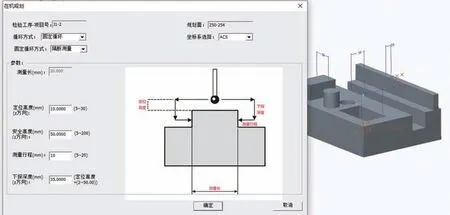

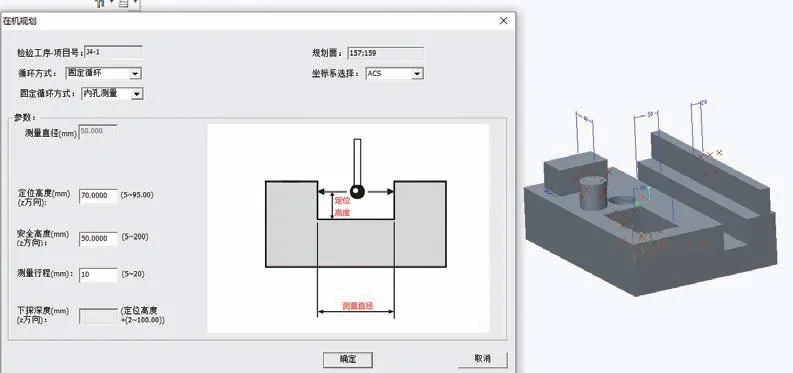

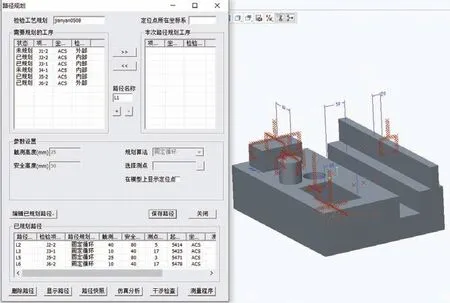

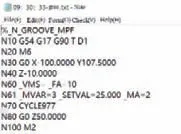

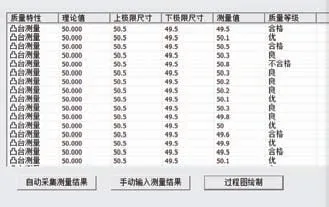

1)完成了基于MBD模型的在機測量程序的自動生成,并實現了典型幾何尺寸(內孔、外圓、凸臺和凹槽)的在機測量,以及測量結果的自動采集,如圖14~圖18所示。

圖14 凸臺特征的在機測量規劃

圖15 凹槽特征的在機測量規劃

圖16 在機測量路徑規劃

圖17 在機測量程序

圖18 在機測量實測值數據采集結果

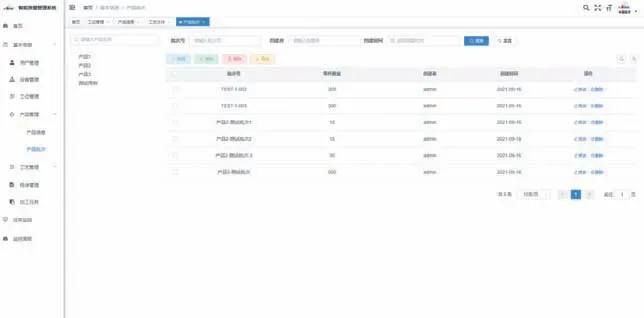

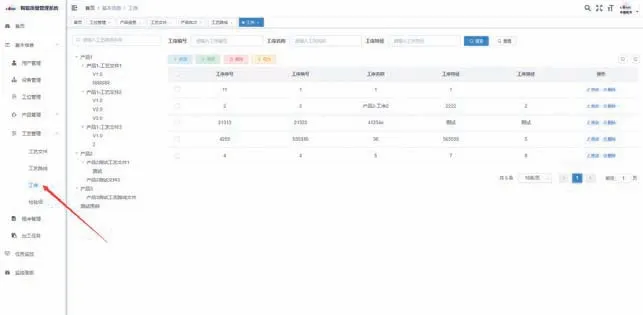

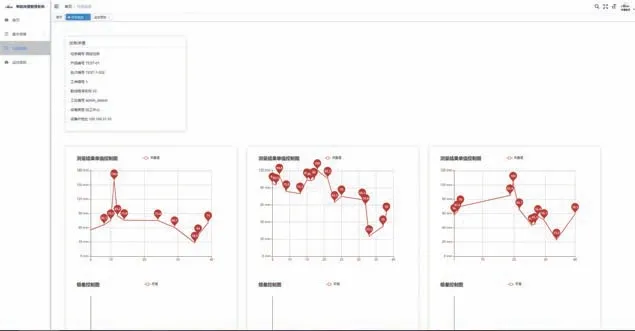

2)設計開發了“面向數控生產線的智能質量管控系統”的主要功能,實現了制造情境數據的管理與維護、生產過程工況數據與產品工序質量特性數據的實時采集、生產過程質量監測等功能。系統的主要功能界面如圖19~圖23所示。

圖19 工位管理功能界面

圖20 產品批次管理功能界面

圖21 工藝管理界面

圖22 加工任務管理功能界面

圖23 加工過程質量監測功能界面

6 結束語

本文針對企業在從研制向批產轉變、傳統制造向數字化制造和智能制造轉化過程中的痛點問題開展研究,研究成果將對提高生產過程質量數據的采集效率、提升企業質量管控能力提供有效的手段和方法,同時進一步為提升產品的質量和質量問題的追溯能力提供方法和工具支持。