某支臂零件型面公差過程質量控制

林海鵬,謝保光,李輝

沈陽飛機工業(集團)有限公司技術檢驗中心 遼寧沈陽 110031

1 序言

近年來,隨著數控加工技術的不斷進步,我國航空制造技術得到飛速發展,形成了以信息化方式驅動的航空產品制造,實現了裝備、工藝、管理和服務的數字化、自動化及智能化,以適應飛機發展的技術要求,大幅度提高企業的生產效率和產品質量[1]。隨著飛機性能的不斷提升,飛機零件的復雜程度以及質量控制精度要求也隨之提升,其中鈦合金支臂是飛機中央翼與主起落架裝配結構中最重要的承力結構件之一,起到支撐和固定主起落架的作用[2]。在進行支臂零件型面公差質量要素的工藝設計時,需要進行大膽的改進和創新,研究工藝流程方法、數控加工及測量等關鍵技術,實現產品的全數字化智能制造。

2 支臂零件簡介

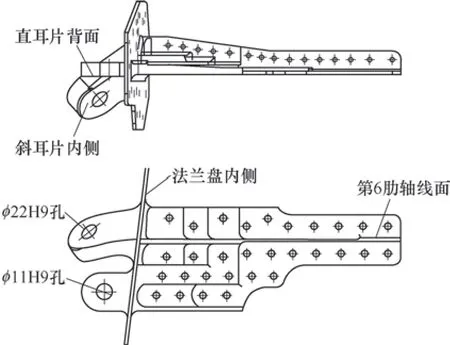

鈦合金支臂(外形酷似鯰魚頭)是中央翼主起落架最重要的承力結構件之一,結構形式如圖1所示,材料及狀態:TA15M,外廓尺寸:430mm×230mm×165mm,毛坯結構形式:模鍛件,毛坯質量:15kg。零件腹板處一側為平面,另一側為5層漸進臺階結構,零件頭部直耳片和斜耳片交叉分布。支臂零件在飛機裝配時,腹板底面與二墻相連接,法蘭盤面與中央翼下壁板連接,直耳片連接進氣道加強框的吊掛接頭,斜耳片與鈦合金支柱相連接,支撐和固定主起落架,在飛機著陸時承受20多噸載荷。通過零件數模及裝配使用要求可知,支臂零件不僅尺寸公差范圍和表面質量要求高,還要保證各尺寸要素之間的位置精度和協調配合要求,所以支臂零件耳片相對于基準孔的型面公差(±0.3mm)質量要素最為重要。

圖1 支臂零件結構示意

3 支臂零件原工藝加工方案

零件原工藝加工方案采用常規銑床,各型面的加工均需經過劃線、銑削和鉗工處理來完成,工序有110道之多,加工過程使用銑削夾具左右件共6套、鏜削夾具4套以及劃線樣板6套。零件加工工位多,周轉等待及準備時間長,勞動強度大,加工過程控制需多套工裝、多次裝夾,零件加工基準不統一,誤差大,質量波動較大,質量一致性差,嚴重影響裝配使用質量要求及生產進度需求。

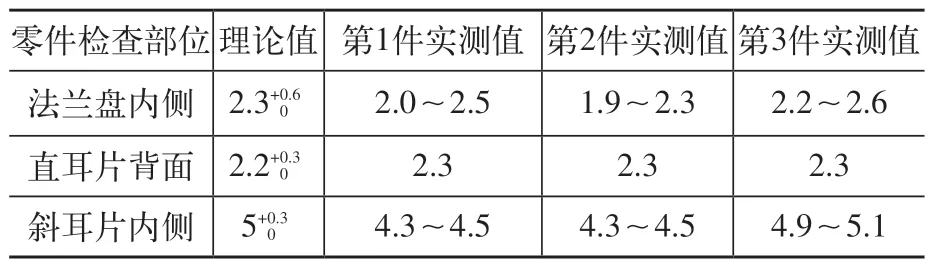

4 支臂零件原質量檢查方案

在航空結構件中,零件檢測是一個重要環節,是保證零件制造質量、改進制造方法和提高生產穩定性的關鍵。依托零件圖樣要求及工藝加工方案,設計專用檢驗夾具和模線樣板,其檢測采用普通工具(卡尺等)與專用工具(模線樣板、檢驗夾具等)相結合的測量方式。零件第6肋軸線位置、法蘭盤位置、斜耳片位置和直耳片位置按檢驗夾具加工,法蘭盤外形及腹板外形按模線樣板加工。零件在檢驗夾具上的檢驗要求為:零件第6肋軸線面對準檢驗夾具上第6肋軸線面(按照指令性交接狀態表要求,允許低0.6mm),同時插入φ22f9定位銷和φ12f9定位銷,檢查法蘭盤內側、斜耳片內側及直耳片背面與檢驗夾具間隙值,法蘭盤內側與檢驗夾具的間隙值為2.3+0.60mm,斜耳片內側與檢驗夾具的間隙值為5+0.30mm,直耳片背面與檢驗夾具的間隙值為2.2+0.30mm,并保證兩個檢驗銷棒轉動靈活。通過檢查3件零件不同間隙位置,測得零件各部位與檢驗夾具的間隙值見表1,可知零件間隙個別位置存在超差且加工質量波動較大,質量一致性差,檢測過程繁瑣且技能要求高,驗收效率低。

表1 采用檢驗夾具檢查的間隙值 (單位:mm)

5 制造控制過程改進及工藝方案優化

針對支臂零件結構特點,制定數字化加工工藝方案,明確工藝準備要求,分析誤差產生的各方面原因及需要注意的問題,并以此為基礎,對零件加工過程進行合理計劃。經過測量模擬對比分析,當零件第6肋軸線面與檢驗夾具6肋軸線定位面齊平的狀態下,兩檢驗銷棒方能靈活轉動,被測面與檢驗夾具檢查面間隙值較為穩定。所以初步工藝方案為:在法蘭盤內側留1mm余量,外側留2mm余量,待試切后根據實際間隙測量值調整數控程序偏移量,直至滿足檢驗夾具要求,從而固化程序偏移量。另外,需將零件第6肋軸線面向下偏移0.2mm,以保證另一側筋條厚度方便加工。

零件初次試切后,通過分析零件與檢驗夾具測量間隙值,發現零件直耳片位置完全符合檢驗夾具要求,斜耳片與檢驗夾具測量間隙值比理論值小0.5~0.6mm,則零件二次加工時斜耳片內側需向外偏0.6mm。二次加工法蘭盤,在去除留有的余量后,法蘭盤與檢驗夾具的間隙與理論間隙值差0.3mm,三次加工時將法蘭盤向外側偏移原有的1mm余量的同時,再向外偏0.3mm,從而使法蘭盤各點滿足檢驗夾具公差值要求。因斜耳片厚度公差較小(為28f9),在加工時內、外側均留0.1~0.2mm的余量,由鉗工研磨保證厚度公差要求。

經過三次試加工調整后,按最新優化工藝方案進行加工,經檢驗夾具測量,零件完全符合理論間隙值要求。通過優化加工方案,零件從普通銑床轉移到數控銑床上加工,從毛坯投產到產品交付加工工序減少至20個,大大縮短了工藝流程和生產周期。同時,零件各耳片上孔的加工使用同一銑削夾具在不同機床上完成加工,減少了工裝的使用頻次,降低了勞動強度,提高了生產效率。

6 數字化測量驗證

隨著CAD/CAM技術的發展,飛機制造已逐步由模擬量傳遞向數字量傳遞過渡,大量零件產品都采用數控加工,既提高了產品的協調性,也減少了檢驗樣板、卡板及檢驗夾具等量具的設計、制造費用,其產品的檢驗一般由數控測量機來完成[3]。

6.1 設定測量要素

分析產品數模數據集,按照設計基準建立測量坐標系,也可通過被測表面拾取特征點擬合坐標系,執行測量程序的參考坐標系,測量數據點的提取應在測量坐標系下進行,測量數據點的參數包括理論點坐標值及點的矢量方向(方向余弦)。根據產品結構特點及尺寸大小,結合零件曲面的曲率變化,確定分布數據點數,具體分布及點數見圖2。

圖2 支臂零件測量點分布示意

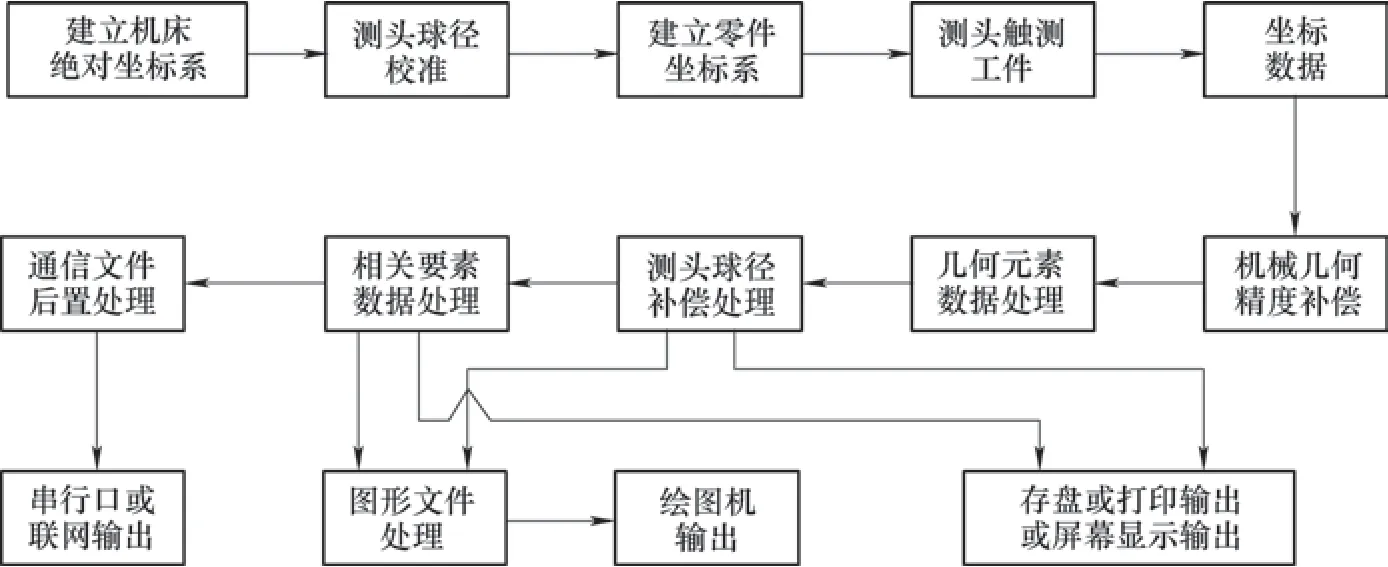

6.2 固化測量過程

該類型面的測量一般采用點位測量法,三坐標測量機測量過程如圖3所示,測量步驟如下。

圖3 測量過程

1)選擇測量工具的類型、規格,確定工具的安裝狀態。

2)向測量機的計算機輸入曲面名義點位坐標數據,如位移矢量坐標P(X,Y,Z)和法向矢量N(Nx,Ny,Nz)。

3)測量機定位點開始沿法向N慢速向工件的被測點趨近,當接觸狀態達到要求后發出零信號,對測量點進行檢測,讀數頭在X軸、Y軸和Z軸上分別測量數據。

4)將數據送入計算機中處理,進行理論值與實測值的比較,得到法向誤差值。

5)輸出測量誤差值。

6.3 輸出測量結果

測量程序編制完成后,通過使用組合式工裝與坐標系轉換關系,快速設定檢測坐標系,運行測量程序后即可得出被測點位的坐標值、與理論坐標比對值以及判定結果值。支臂零件26個測量點位的型面公差測量結果如圖4所示。

圖4 支臂零件型面公差測量結果

6.4 驗證比對效果

1)三坐標測量機測量精度高,且檢測質量一致性好,避免了量具磨損或人為造成的誤差,更好地保證了零件質量要求和裝配使用需求。

2)三坐標測量機檢測效率高,基于橋式三坐標測量機可以建立快速測量系統,實現支臂零件加工完成后的快速測量,從而提高零件的檢測速度與周轉周期。

3)測量結果可反映出其質量波動變化情況,若將測得的數據進一步處理分析,可有針對性地規避或預防后續生產或裝配過程中產生的質量風險,用于生產過程穩定性監控,為生產過程的改進提供數據支撐。

7 結束語

根據鈦合金支臂結構及材料特點,研究了零件數控加工的工藝、編程技術和組合式快速測量等關鍵技術,對原工藝方案進行大膽改進,尤其是斜耳片厚度、兩耳片交接處等關鍵部位的加工質量控制,優化了工藝質量控制流程。通過在飛機中、小結構件生產線上的應用,證明了加工過程質量控制方案不僅提高了現有結構件加工效率,而且穩定了產品質量一致性,提升了表面質量,避免了零件變形,保證了零件的關鍵尺寸,完全滿足裝配要求。